疏水纳米Al2O3复合相变储能微胶囊的制备及性能

2022-09-02汪海平曾怡芸陈吕鑫胡思前

汪海平,曾怡芸,陈吕鑫,刘 芸,鲁 珍,余 凡,胡思前

(江汉大学 光电化学材料与器件教育部重点实验室,光电材料与技术学院,湖北 武汉 430056)

0 引言

随着储能需求的快速增长,相变材料(phase change material,PCM)因其在相变过程中能够在较窄的温度区间内吸收和释放潜热而受到人们的广泛关注。采用核壳结构的微胶囊化相变材料(microencapsulated phase change material,MEPCMs)是防止PCM熔化泄漏、增加传热面积和控制相变过程中体积变化的有效途径[1-3]。自20世纪70年代末以来,MEPCMs已广泛应用于节能建筑、电子器件热防护、工业余热利用和调温纤维等蓄热、调温领域[4-7]。目前,文献多采用三聚氰胺-尿素-甲醛(MUF)树脂、聚氨酯和聚甲基丙烯酸甲酯等聚合物作为MEPCMs的外壳材料,其中MUF树脂因其成本低、合成容易控制和相容性好而被认为是包覆PCM的一个很好的候选材料[8]。

作为储能或热调节的微型载体,MEPCMs除了要求具有高的相变焓外,还必须具有良好的热稳定性和机械性能,以及对环境温度的微小变化具有高度的响应性。由于单一的有机外壳材料难以满足实际应用要求,因此,许多研究人员通过在MEPCMs中加入各种无机纳米材料以提高MEPCMs的机械强度、耐热性和传热性能等[9-12]。例如,Li等[13]将正十八醇改性的碳纳米管(CNTs)加入到石蜡/脲醛树脂微胶囊中,当加入质量分数为4.0%的CNTs后,相变微胶囊的导热系数增加了79.2%。Yin等[14]制备了含有改性纳米Si O2的正十六醇/密胺树脂微胶囊,研究表明,添加少量纳米Si O2后,相变材料熔化时,其温度上升速度明显快于未改性微胶囊,同时微胶囊的热稳定性及抗渗透性均有所增强。纳米Al2O3作为一种纳米材料具有较高的刚性和导热性能、低成本和资源丰富等特性,被广泛应用于催化、表面防护、复合增强、传热等领域[15-16]。Jiang等[17]通过乳液聚合法制备了掺杂纳米Al2O3的石蜡/聚(甲基丙烯酸甲酯-co-丙烯酸甲酯)相变微胶囊,结果表明,高导热纳米Al2O3的存在提高了石蜡微胶囊的导热性能。

基于以上分析,本文以MUF树脂为壁材,以混有疏水纳米Al2O3(H-Al2O3)的正十四醇(TD)相变材料为芯材,通过原位聚合法制备了H-Al2O3改性的TD相变微胶囊,并用相关方法对其性能进行表征,探究H-Al2O3的加入对MEPCMs的形貌、相变行为、热稳定性和蓄热调温性能的影响。

1 实验部分

1.1 原料与仪器

H-Al2O3根据文献[18]的方法由实验室自制,以硅烷偶联剂KH-560为改性剂,对纳米Al2O3表面进行化学改性;TD,分析纯,购自上海阿拉丁试剂有限公司;聚乙烯醇(PVA),分析纯,购自成都市科龙化工试剂厂;十二烷基苯磺酸钠(SDBS),化学纯,购自天津市博迪化工有限公司;尿素、三聚氰胺、甲醛(质量分数37%~40%)、柠檬酸、三乙醇胺、无水乙醇,均为分析纯,购自上海国药集团化学试剂有限公司,未经进一步提纯而直接使用。

TENSOR-27型傅里叶变换红外光谱仪(FTIR),德国布鲁克公司;SU8010型扫描电子显微镜(SEM),日本日立公司;Q20型差示扫描量热仪(DSC),美国TA公司;TG-209 F3型热重分析仪(TG),德国耐驰公司;DC5508U型多路温度巡检仪,中山中翔仪器有限公司。

1.2 掺杂H-Al2O3相变微胶囊的制备

H-Al2O3复合相变微胶囊通过原位聚合方法制备,其制备工艺流程如图1所示。MEPCMs的制备过程分为3个部分:①壁材预聚体的制备:称取一定量的三聚氰胺、尿素和甲醛溶液加入到30 mL去离子水中,搅拌均匀后用质量分数为20%的三乙醇胺溶液调节pH至8.5左右,置于75℃水浴锅中搅拌反应75 min,得到澄清的MUF预聚体溶液,备用;②含H-Al2O3芯材预乳液的制备:称取一定量H-Al2O3于10 g TD中,置于40℃下超声分散2 h,制得分散有H-Al2O3的TD相变材料,同时配制质量分数为1%的含PVA∶SDBS=1∶1(质量配合比)的乳化剂溶液100 mL。将制备好的MUF预聚体溶液和含H-Al2O3的TD依次加入到预先配制的乳化剂溶液中,在40℃、17 500 r/min转速下乳化15 min,获得稳定的水包油(O/W)芯材乳液;③壳材料的形成:接着在反应温度为60℃、搅拌速率为450 r/min下用柠檬酸调节pH至4.0,继续搅拌反应3 h,反应结束后将微胶囊悬浮液过筛、抽滤,并用乙醇洗涤,室温下干燥得到白色微胶囊粉末。

图1 H-Al2 O3复合相变微胶囊的制备工艺流程图Fig.1 Preparation process flows of MEPCMs with H-Al2O3

基于上述制备方法及表1的配方,分别制备了MEPCMs-0、MEPCMs-1、MEPCMs-2、MEPCMs-3、MEPCMs-4和MEPCMs-5共6种微胶囊样品。

表1 相变微胶囊制备配方表Tab.1 Fabrication recipes of phase change microcapsules

1.3 测试与表征

利用傅里叶变换红外光谱仪(FTIR)测试TD、MUF壁材和相变微胶囊的化学结构。采用配有X射线能谱分析(EDS)检测器的SEM对微胶囊的表面形貌和微胶囊的元素成分进行了研究,用金-钯合金溅射制备导电试样,加速电压为3 kV。采用DSC对TD及微胶囊的相变温度和相变潜热进行测定,升温速率10℃/min,温度范围0~80℃,氮气保护。采用TG对微胶囊进行热稳定性测试,氮气气氛下,将质量约5 mg的样品置于铝坩埚中,以15℃/min的加热速率从室温升至600℃。通过多路温度巡检仪测试样品的蓄热调温性能,实验中取等量的相变微胶囊粉末装入玻璃管中,然后将热电偶插入玻璃管中固定,采用20和60℃的两个恒温水浴作为测试环境,用于样品的升温,通过比较达到某一温度所需时间可知样品的蓄热调温能力。

2 结果与讨论

2.1 相变微胶囊的组成分析

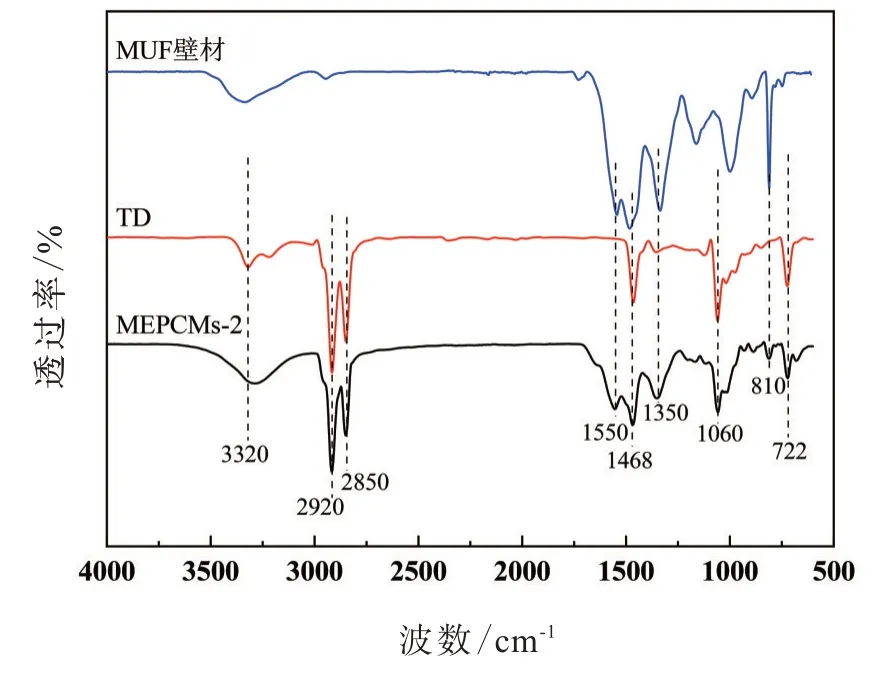

2.1.1 FTIR分析 TD、MUF壁材与MEPCMs-2的红外光谱图如图2所示。图2中TD的FTIR谱图表明,3 320 cm-1处的峰对应O—H的伸缩振动,2 920和2 850 cm-1处的吸收峰属于脂肪链的C—H伸缩振动,1 468和1 060 cm-1处的吸收峰分别对应于亚甲基/甲基的弯曲振动和伯醇官能团的C—O伸缩振动,722 cm-1处的峰归因于亚甲基的面内摇摆振动。MUF树脂壁材中环内C=N和C—N伸缩振动峰出现在1 550和1 350 cm-1,1,3,5-三嗪环的骨架振动吸收峰出现在810 cm-1。对比TD和MEPCMs-2的红外谱图可以发现,MEPCMs-2的FTIR谱图包含了相变材料TD和壁材MUF树脂的相应吸收峰,同时没有发现吸收峰的移动,表明核和壳材料之间没有化学相互作用,也证实了TD有效地封装在三聚氰胺-尿素-甲醛壳材料中。

图2 TD、MUF壁材与MEPCMs-2样品的FTIR谱图Fig.2 FTIR spectra of TD,MUF shell and MEPCMs-2

2.1.2 EDS分析 为了验证H-Al2O3是否成功添加到MEPCMs-2中,采用扫描电镜/能谱法(SEM/EDS)对破损的微胶囊样品中的主体元素进行了分析,其结果如图3所示。从图3中可观察到微胶囊芯材中存在Al元素,其质量百分含量约10.8%,这说明H-Al2O3成功掺杂到相变微胶囊芯材中。

图3 MEPCMs-2样品的SEM/EDS分析Fig.3 SEM/EDS analysis of MEPCMs-2

2.2 相变微胶囊的微观结构

不同H-Al2O3添加量制备的相变微胶囊的微观结构如图4所示。从图4(a)可以看出,MEPCMs-0具有完整的球形,表面光滑并带有轻微凹陷,这可能是由芯材从反应时60oC的膨胀液态冷却到室温时收缩引起。由图4(e)可看到所得微胶囊并非实心,而是具有典型的核/壳结构。另外,从图4(b)~图4(f)可以发现,芯材掺杂H-Al2O3对相变微胶囊的形貌产生了一定影响,微胶囊呈现粗糙、不均匀的表面,这可能归因于部分H-Al2O3在MUF预聚物中的分散,使得纳米Al2O3复合到壳材中。当H-Al2O3添加量提高到0.5~0.7 g时,微胶囊出现部分破损,这可能是由于过多纳米Al2O3的掺杂,降低了微胶囊囊壁的韧性,使得微胶囊在制备过程中,机械搅拌导致微胶囊壳材出现裂缝。综上,当H-Al2O3添加量少于0.5 g时,可得形貌较好、结构致密的相变微胶囊。

图4 MEPCMs的SEM照片Fig.4 SEM images of MEPCMs

2.3 相变微胶囊的热物性能

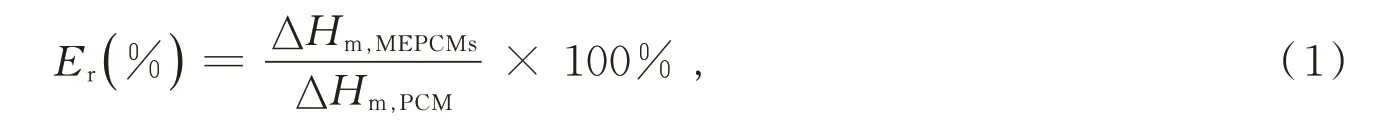

图5为TD和MEPCMs的DSC吸热曲线,相变微胶囊的包覆率(encapsulation ratio,Er)为[19]

图5 TD和MEPCMs的DSC升温曲线Fig.5 DSC heating curves of TD and MEPCMs

式中,ΔHm,MEPCMs和ΔHm,PCM分别为MEPCMs和TD的熔融热焓,J/g。

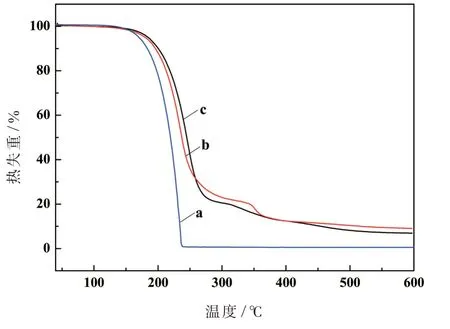

Er表示壳体材料对PCM的有效封装,从DSC分析中得到的相变性能参数如表2所示。由表2中数据可以看出:①相变微胶囊(MEPCMs-0~MEPCMs-5)的熔融热焓要低于纯TD的熔融热焓值(216.8 J/g),这是因为TD被包覆后,纳米Al2O3和壁材MUF树脂在测试温度范围内没有发生相变,只有TD芯材具备储热的功能。②随着H-Al2O3的添加量从0.3 g增加到0.7 g,微胶囊的熔融热焓先增大后减小,当添加H-Al2O30.4 g时,MEPCMs-2的熔融热焓达到最大值165.4 J/g,微胶囊的包覆率较MEPCMs-0上升了16.6%,这可能是由于纳米Al2O3在芯材的乳化过程中起到助乳化的作用,使得更多的TD被包裹,但添加过多纳米Al2O3后,反应体系中纳米Al2O3会团聚析出,为MUF预聚物提供成长核,使得MUF预聚物不能对芯材进行有效包覆[20]。③当芯材掺杂0.4 g H-Al2O3后,相比纯的TD相变微胶囊(MEPCMs-0),MEPCMs-2的熔融起始温度和熔融峰值温度分别降低了4.12和1.28℃,这可能是因为纳米Al2O3是热的良导体,加快了相变微胶囊的传热。

表2 TD和MEPCMs的热性能Tab.2 Thermal properties of TD and MEPCMs

2.4 相变微胶囊的热稳定性

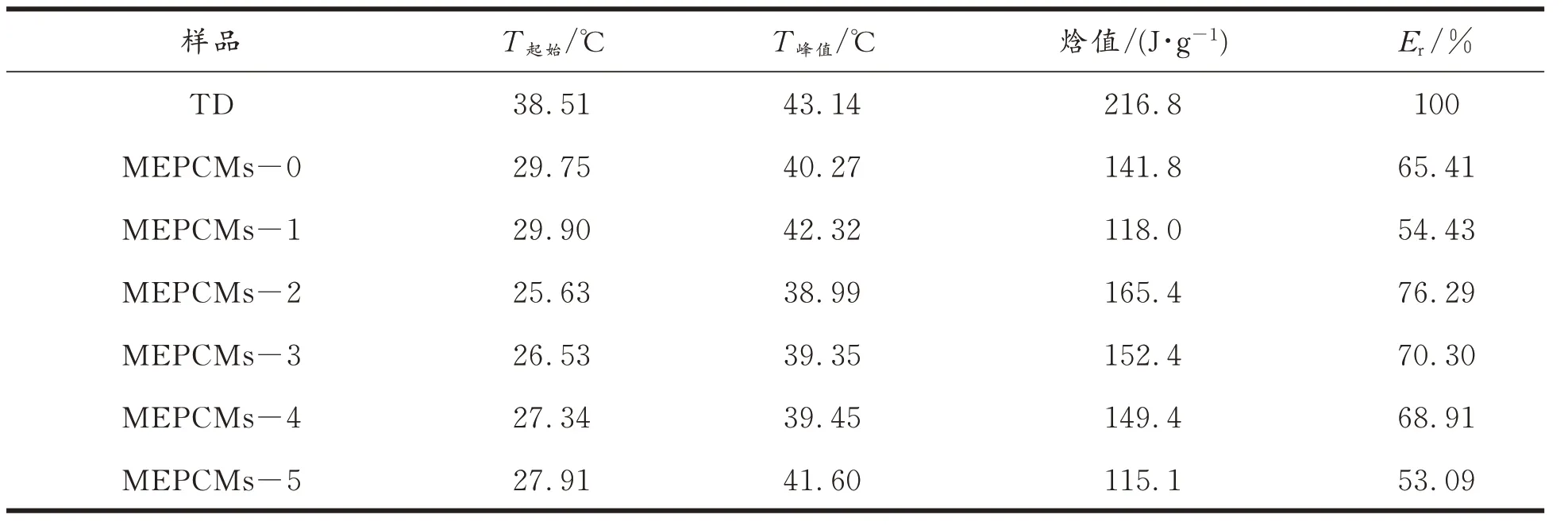

图6为氮气气氛下TD和添加H-Al2O3前后相变微胶囊样品的热失重曲线。由图6可知,纯TD的质量在温度升至240℃之后迅速下降至0,同时MEPCMs热降解5%对应温度较TD提高了约10℃,这是因为壁材的包覆减缓了TD的分解,热稳定性得到提升。与纯TD不同的是,本研究中的微胶囊样品表现出两阶段热分解行为,第一阶段出现在150~300℃之间,质量损失约75%,主要由芯材TD从MEPCMs中泄漏并蒸发引起;第二阶段出现在300~600℃之间,由微胶囊壁材MUF树脂的热分解引起。对比添加H-Al2O3前后相变微胶囊样品的热失重曲线可以看出,添加H-Al2O3后,微胶囊热失重5%对应的温度由未添加H-Al2O3前的179℃提高到了184℃,这可能是由于H-Al2O3具有比表面积大、表面能高等优点,使得H-Al2O3与微胶囊结合紧密,从而提高了微胶囊的热稳定性。

图6 TD和MEPCMs的TG曲线Fig.6 TG curves of TD and MEPCMs

2.5 微胶囊的调温性能

本实验中所制备相变微胶囊样品的储热调温性能利用温度维持实验进行测试。图7所示为添加H-Al2O3前后相变微胶囊样品在升温过程所记录的温度-时间曲线。

图7 相变微胶囊样品升温过程温度维持曲线Fig.7 Temperature retention curves of phase change microcapsules in the heating process

从图7中可以发现,在约50 s之前,两种相变微胶囊样品的温度上升速率大致相同,当温度升至42℃时,样品的温度上升速率开始放缓,这是由于TD在升温过程中熔化吸热,使其出现了温度上升时的滞后现象,当熔化吸热完全后升温速率再次上升。从图中温度维持区域可见,对于达到同一温度来说,添加有H-Al2O3的相变微胶囊样品(MEPCMs-1)比TD相变微胶囊(MEPCMs-0)需要的时间更短,或者说在同一时间,前者比后者能更快速地达到更高的温度,即微胶囊蓄热变得更快。综上所述,基于H-Al2O3本身较好的导热性能,H-Al2O3的添加强化了相变微胶囊的传热。因此,掺杂有H-Al2O3的TD微胶囊样品在外界环境温度变化时,可产生更为及时的温度响应,具有更好的储热调温性能。

3 结语

1)以H-Al2O3与TD的混合物作为芯材、MUF为壁材,采用原位聚合法制备了H-Al2O3改性的TD相变微胶囊。

2)当H-Al2O3添加量低于0.5 g时,所得微胶囊呈较规整球形、粒径均一、包覆良好。

3)H-Al2O3对微胶囊的相变潜热和包覆率产生较大影响。随着H-Al2O3添加量的增加,相变微胶囊的熔融热焓和包覆率先增大后降低,当H-Al2O3添加量为0.4 g时,熔融热焓和包覆率最高分别达到165.4 J/g和76.29%,较未改性的相变微胶囊提升了16.6%。

4)加入H-Al2O3后,所得相变微胶囊的热稳定性和传热性能均增强。