不锈钢醚化釜裂纹缺陷的分析及处理

2022-09-01沈华西欧先印沈国澳索选轩马琦

沈华西,欧先印,沈国澳,索选轩,马琦

1.江西省锅炉压力容器检验检测研究院九江分院 江西九江 332000 2.南昌航空大学科技学院 江西南昌 332020

1 序言

奥氏体不锈钢对氯离子敏感,该结论在国内外研究中较为成熟。但其铁素体含量超标,能否加速晶间腐蚀和应力腐蚀,降低材料韧性,这一问题至今少有研究。本文通过对一台不锈钢醚化釜进行检测,发现了多处裂纹缺陷,对其中一处裂纹进行处理分析,研究铁素体含量超标是否对不锈钢腐蚀造成影响。

2 容器基本概况

一台不锈钢醚化釜容积为8m3,采用半管式加热,属于Ⅱ类压力容器。筒体与封头材质为S30408不锈钢(牌号为06Cr19Ni10),主要尺寸和性能参数为:直径2000mm,筒体设计壁厚14mm,封头设计壁厚16mm,设计压力1.6MPa,工作压力0.5MPa,设计温度150℃,使用温度100℃。设计介质为二氯乙烷、三氯苯酚及氢氧化钠等,实际使用介质为液碱、二氯乙烷、氯化钠和水等。

该醚化釜由无锡神鼎工程技术有限公司于2020年3月设计,制造单位为无锡神州通用容器有限公司,制造日期为2020年5月。使用单位为某化工有限公司,于2020年9月投入使用。2021年9月该单位对醚化釜进行气密性试验,发现保压过程中压力无法维持,喷洒泡沫水检查发现有多处泄漏。该容器从投入使用到发现泄漏实际服役时间仅为一年。

3 检验检测方案及过程分析

3.1 检验检测方案

结合该容器的使用情况,制定了检验检测方案,内容包括:资料审查、宏观检测、壁厚测定、渗透检测、气密性试验、金相检测及铁素体检测等;检验检测设备包括:测厚仪、渗透检测剂、金相检测仪及铁素体检测仪等。

该容器夹套为半管,材质为S30408不锈钢,直径为108mm。根据压力容器相关规定[1],该半管夹套不属于压力容器,因此该方案不包括半管夹套的检测。

3.2 检验检测过程分析

首先开展符合进罐检测的前期准备工作,包括拆除保温棉、搭设脚手架、内部介质排放清理、盲板隔断等。

(1)资料审查 通过查阅该容器的设计、制造、安装、使用管理、检验检测资料等,发现该容器的实际使用介质与设计不符,实际使用介质中含有氯化钠溶液,氯离子含量较高,其他资料齐全且符合要求。

(2)宏观检测 该容器的内外部结构、几何尺寸、外观检查等均符合要求。

(3)壁厚测定 通过对该容器封头、筒体、接管进行测厚,发现其与设计壁厚相符。

(4)渗透检测(PT) 对该容器的纵、环焊缝,以及所有接管角焊缝进行了PT检测,上封头直段处发现2处裂纹缺陷。

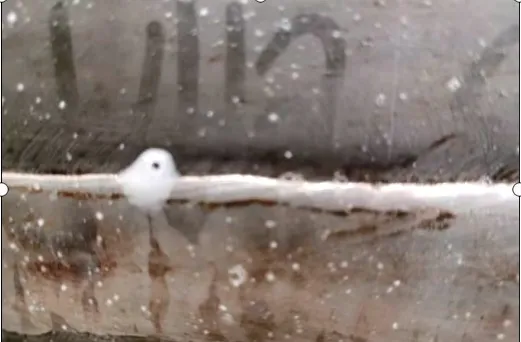

(5)气密性试验 该容器实际使用压力为0.5MPa,气密性试验压力设定为0.5MPa。试验结果发现,有多处出现漏点,均位于上下封头的直段、距离环焊缝10~50mm处。其中,比较严重的一处漏点如图1所示。该漏点位于上封头直段的环焊缝热影响区,距离上封头环焊缝约10mm。

(6)金相检测 对图1 处漏点进行金相检测。打磨后能清晰地观察到两条裂纹,每段长度约5mm,如图2所示。借助金相显微镜观测,该裂纹均为穿透性裂纹,如图3所示。其周边金相微观组织如图4所示。由图4可知,该裂纹周边组织发生了奥氏体晶间腐蚀。

图1 上封头直段热影响区处漏点

图2 上封头直段热影响区处裂纹

图3 金相显微镜观测下的裂纹

图4 上封头直段热影响区微观组织

(7)铁素体检测 经检测,该容器筒体的铁素体含量为7.5%(体积分数,下同),上封头直段处的铁素体含量为47%(见图5),上封头圆弧处铁素体含量为4.1%。焊缝处的铁素体含量约5%,下封头铁素体检测结果与上封头类似。

图5 上封头直段处铁素体检测

4 缺陷描述及处理措施

4.1 缺陷描述

经检测,发现上下封头直段多处有穿透性缺陷。针对其中较严重一处进行了金相检测,确定该缺陷为两段不连续的穿透性裂纹,每段长度约5mm。其金相微观组织表明,该裂纹附近组织发生了奥氏体晶间腐蚀。同时,对母材及焊缝进行了铁素体含量测定,发现上封头直段处的铁素体含量高达47%,严重超标。

4.2 处理措施

建议更换上下封头,严格控制该容器实际使用介质中的氯离子含量,具体措施分析如下。

1)相关研究[2]表明,奥氏体不锈钢中的铁素体含量一般为5%~15%。一定数量的铁素体对防止焊接热裂纹、提高焊缝抗晶间腐蚀均有十分重要的作用。但奥氏体不锈钢中的铁素体如果超过该范围,会大大增加晶间腐蚀的敏感性;铁素体含量过高时,将会降低材料韧性,甚至造成脆性破坏。该容器封头直段处的铁素体含量高达47%,严重超标,因此不仅使该区域晶间腐蚀发生的概率大大增加,还会降低材料韧性。

2)该容器实际使用介质中含有较高的氯离子,可破坏金属氧化膜保护层,形成点蚀或坑蚀[3,4],加速晶间腐蚀的形成。

3)以上两种因素的叠加,使得该容器封头直段快速形成晶间腐蚀,降低材料韧性,在拉伸应力(容器使用压力0.5MPa)的作用下,最终产生多处穿透性裂纹。

4)对一台已超过设计使用年限的类似不锈钢容器(材质相同,使用介质相同,已报废)进行铁素体含量检测,该容器封头直段处的铁素体含量为4.9%,筒体处的铁素体含量为11.7%,其他部位的铁素体含量均为5%~15%。结果表明,铁素体超标与介质中含有一定量的氯离子两者相比,前者更容易导致缺陷的产生。

5)该容器仅封头直段的铁素体含量超标,其他部位的铁素体含量均在规定范围内,检测时也未发现缺陷,由此可推测,封头的制造工艺有缺陷。查阅该容器出厂质量证明书,发现该容器封头为外协制作,制造工艺为热压成形,始压温度1050℃,终压温度900℃,冷却方式为空冷,未做固溶处理。依据相关文献[5]可知,采用旋压成形的封头直边和过渡段的铁素体含量可达20%,多数高于20%,且封头直段与筒体环缝采用埋弧焊,热输入大、温度高。以上多种因素共同作用导致环缝焊接后铁素体聚集在封头直段处。

5 结束语

1)封头制造工艺缺陷导致封头直段处的铁素体含量严重超标,增加了晶间腐蚀的敏感性,同时降低了材料韧性。

2)使用介质中氯离子含量较高,加速了晶间腐蚀和应力腐蚀的发生。两种因素共同作用,导致该容器使用不到一年,便产生了穿透性裂纹。

3)建议在奥氏体不锈钢容器常规检测方法基础上,增加金相和铁素体检测。铁素体检测能够有效、快捷、准确地检测出奥氏体不锈钢中铁素体的含量,不仅可作为奥氏体不锈钢容器检测的一种重要方法,还可为奥氏体不锈钢容器的隐患排查、缺陷分析、责任划分提供强有力的技术支撑。

4)该不锈钢醚化釜采购价近50万,仅用了一年就出现多处穿透性裂纹,如果不找出原因,则只能报废处理或者更换整台容器,会造成大量资源浪费。