铁素体不锈钢低功率光纤激光焊组织与接头形貌

2022-09-01柳岸敏陈烜杨超李永超杨勇张军朱家泽樊宇

柳岸敏,陈烜,杨超,李永超,杨勇,4,张军,朱家泽,樊宇

1.常州信息职业技术学院 江苏常州 213164

2.常熟天地煤机装备有限公司 江苏常熟 2155002

3.中国矿业大学材料与物理学院 江苏徐州 221116

4.江苏润杨汽车零部件制造有限公司 江苏邳州 221300

1 序言

430铁素体不锈钢具备良好的耐腐蚀性能与抗氧化性能[1],与奥氏体不锈钢相比,其成本低、线膨胀系数小,在多种腐蚀介质环境下的应用越来越广泛[2]。当采用激光焊接时,焊缝及热影响区大多会出现柱状晶和等轴晶组织;而当采用传统弧焊工艺时,焊缝及热影响区大概率会出现柱状晶组织;通过观察与对比发现,由于激光焊具有较低的热输入,因此其热影响区晶粒比传统弧焊相对细小,传统弧焊易产生接头处脆化、裂纹等问题,会严重影响其使用性能[3]。

由于激光焊具有高效、环保等显著的特点,近几年备受专家学者的关注。经过将传统的弧焊工艺与激光焊进行对比后发现,激光焊的特征是具有高能量密度以及小尺寸焊接光斑,这在焊接过程中的优势体现为较小的热输入、较快的焊接速度、较大的深宽比以及较小的焊接应变等[4]。樊宇等[5]使用激光功率为1500W光纤激光器对316L不锈钢进行焊接,研究发现激光功率和离焦量对熔深影响较大,而焊接速度则对熔宽具有较大的影响。MOSTAAN等[6]使用Nd:YAG激光器对430铁素体不锈钢和304双相不锈钢以对接形式进行焊接,分别在铁素体晶界和铁素体晶粒内部观察到FCC晶体结构(即晶界同素异形奥氏体和楔形奥氏体)。结果表明,不规则的晶粒取向会导致激光焊接接头的强度相对较弱。李翠等[7]对厚度为0.5mm的430铁素体不锈钢采取ROFIN光纤激光器进行拼焊,功率规格为4kW,发现当焊接过程中采取较大的离焦量、较高的焊接速度以及较小功率的焊接参数时,往往会获得成形良好的焊缝;在离焦量、焊接速度和激光功率分别为+10mm、4.8m/min、1000W时,可获得形貌良好、热影响区小、无裂纹和气孔的焊缝。孟云飞等[8]使用YLS-2000光纤激光器对比了激光焊接工艺与传统MIG焊对厚度为2mm的430铁素体不锈钢带焊接的区别,发现相比于传统MIG焊,铁素体不锈钢激光焊所得焊缝热影响区更窄,且晶粒尺寸相对更小,焊缝抗拉强度高于母材,显微硬度相对母材显著提高。LI等[9]使用MFSC-500W光纤激光焊接机对厚度为1mm的 A304不锈钢板进行焊接,通过改变焊接功率和焊接速度,发现焊接功率和焊接速度对熔深有较大的影响,而对熔宽、腰宽和腰深影响不大。

作为一种先进的激光器,光纤激光器在近年来发展速度极快且产业化范围十分宽广。由于采用了光纤作为一种固体介质来进行激光的传导,因此激光在传递过程中不会受到其他介质的影响而发生分离和变形,仍能产生质量极高的激光。半导体激光器是用固体激光材料作为工作物质的激光器,且所采用的固体激光材料往往是由掺入了能产生受激发射效应的金属离子的晶体制作而成。光纤激光器散热好,一般风冷即可。半导体激光器受温度影响非常大,当功率较大时,则需要水冷[10]。本文采用激光对接焊的方式对厚度为1mm的430铁素体不锈钢板进行焊接,经过大量的具有可重复性的试验和科学对比,阐述激光焊接参数对不锈钢焊接接头组织与性能的影响。

2 试验

2.1 试验材料

采用经过冷轧退火处理的厚度为1mm的430铁素体不锈钢薄板进行激光对接焊试验,试件尺寸为105mm×130mm×1mm。430铁素体不锈钢的化学成分和力学性能见表1、表2。430不锈钢母材的组织以铁素体为主(见图1),且其母材组织分布不均匀,晶粒尺寸较小,碳化物沿铁素体晶界分布,并呈黑色,铁素体晶体内存在少量析出物。室温组织为全铁素体+Cr23C6型碳化物[11]。

表1 430铁素体不锈钢的化学成分(质量分数) (%)

表2 430铁素体不锈钢的力学性能

图1 430铁素体不锈钢母材显微组织

2.2 试验设备

焊接设备由5 0 0 W 光纤激光焊接器、德国Precitec焊接头、10m长的φ200μm光纤、XH-02A水冷机组、焊接工作台、五轴联动系统、焊接气氛分布器系统、阿特拉斯GXE7空压机、冷干机、伺服运动控制系统及NC1000数控系统等部分组成,激光器主要工作参数见表3,激光器外观及焊枪如图2所示。除必要的焊接设备外,采用的测试及分析设备有:倒置式光学显微镜、显微维氏硬度计。试验设备型号及用途见表4。

表3 激光器主要工作参数

图2 激光器外观及焊枪

表4 试验设备型号及用途

2.3 试验方法

试验改变的参数主要有3个,分别为激光功率、焊接速度和离焦量,试验用焊接参数设计见表5。焊接完成后,观察试样是否存在宏观的焊接缺陷,例如塌陷、未焊透及裂纹等,看情况决定是否需重新焊接。利用线切割方法将焊件切成尺寸为10mm×10mm×1mm的试样(保证焊缝在中心)。使用甲基丙烯酸甲酯和义齿基托树脂镶样,然后依次用240#、400#、600#、800#、1000#、1200#、1500#砂纸对试样进行打磨及抛光,使用三氯化铁溶液(FeCl3∶HCl=10g∶100mL)腐蚀表面约15s。试样制作完成后,使用倒置式光学显微镜观察焊缝显微组织及性能。

表5 试验用焊接参数设计

3 结果和讨论

3.1 430铁素体不锈钢焊接接头显微组织分析

激光对接焊430铁素体不锈钢焊接接头的宏观形貌如图3所示。由图3可很明显地看出,这是一个典型的焊缝形状,焊接接头的横截面呈V形,组织致密,可以清楚地分辨出母材、焊缝和热影响区。

图3 430铁素体不锈钢焊接接头的宏观形貌

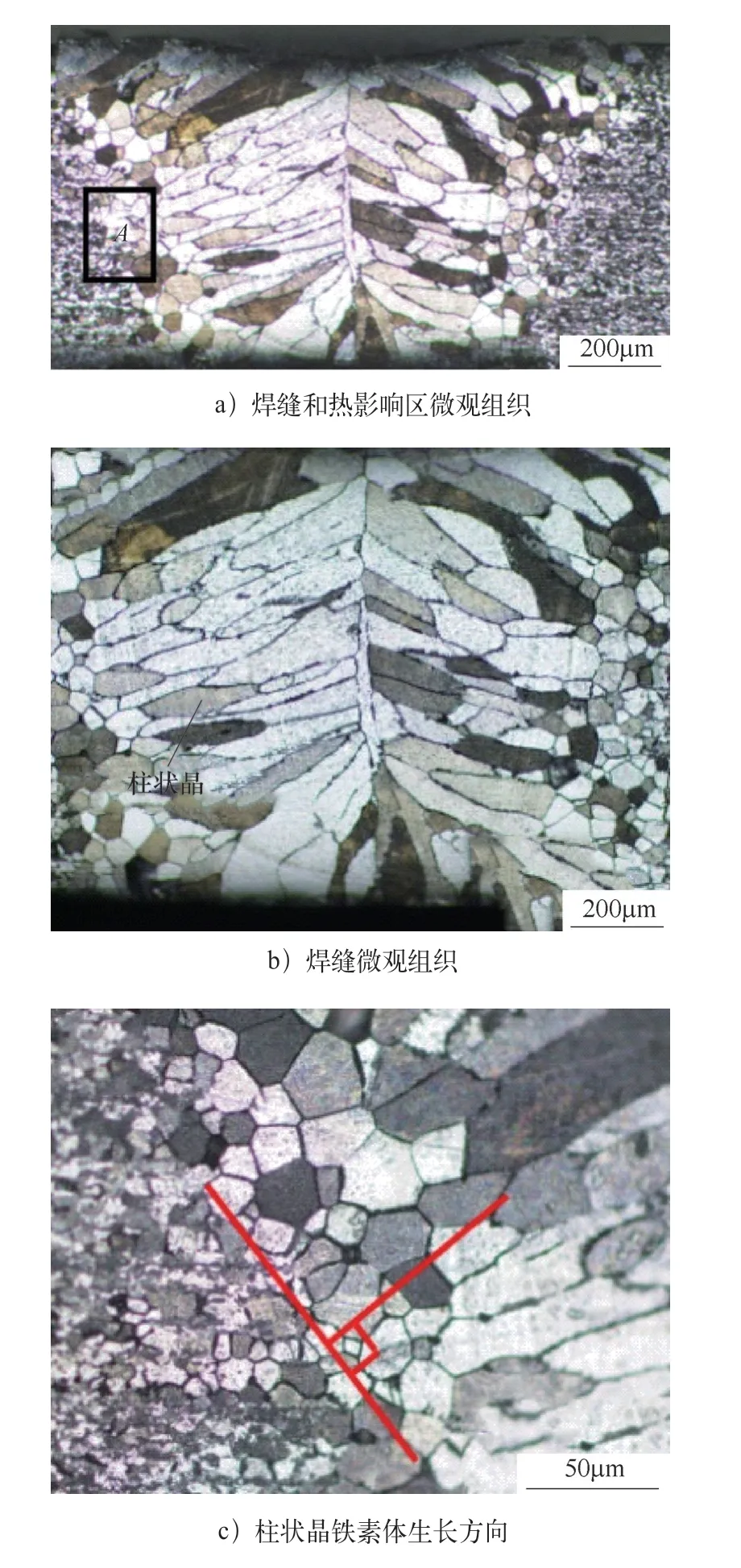

在光学显微镜下观察试样,得到如图4所示焊接接头的微观组织。由图4a可以分辨出热影响区和焊缝区之间的组织转变(A区域)。在经历了激光的高温之后,焊缝边界的区域显示出明显的铁素体结构。产生这种现象的原因是空冷较快的降温速度可以阻止铁素体在较高的温度条件下转变为奥氏体,马氏体相不会在晶界处形成,而且不存在高温奥氏体,因此该区域的铁素体晶粒生长会很剧烈。相反,在离开焊缝之后,焊接温度也会随之下降,导致铁素体和残留奥氏体组织混合物的形成。因此,在该区域的铁素体晶界就很容易发生奥氏体转变,在冷却过程中奥氏体进一步转变为马氏体。而高温下奥氏体的形成对于防止该区域晶粒长大有着重要的作用,一旦奥氏体开始形成,晶界处的晶粒将不会长大。

由图4b可看出,焊缝主要由柱状晶组成。在焊缝中心往母材方向晶粒形态则逐渐变成柱状晶,直到柱状晶碰到熔合线才停止,且由图4c能够明显发现,相互平行的柱状晶与熔合线呈90°角,生长方向也朝着焊缝中心。其原因是在焊接结束后刚开始凝固时,焊接接头晶粒的形核方式为非均质形核,为了降低形核功,晶粒的生长方向天然选择温度降低最快的那个方向,也就是晶粒以垂直于熔合线的方向进行生长,直到两侧的柱状晶碰到熔合线为止。

图4 焊接接头的微观组织

3.2 激光焊接参数对接头宏观形貌的影响

(1)焊接功率对接头熔深和熔宽的影响 在焊接速度为2m/min、离焦量为0的情况下,采取了不同的焊接功率对厚度为1mm的430铁素体不锈钢钢板进行激光焊,得到的焊接接头焊缝轮廓形貌如图5所示。由图5可发现,焊缝的轮廓是钉子形状,这是典型的激光深熔焊的焊缝外观,与经典焊缝形状保持高度一致。激光功率变化对焊缝熔宽、熔深、束腰宽和束腰高的影响如图6所示。由图6可发现,使焊缝熔宽增大的直接影响因素在于焊接功率的提高,但焊接功率对熔深、束腰宽和束腰高的影响并不明显,这与LI等[9]的研究结果一致。

图5 不同功率下焊接接头焊缝轮廓形貌 (W为熔宽、P为熔深)

图6 激光功率变化对焊缝熔宽、熔深、 束腰宽和束腰高的影响

这是因为当激光焊接功率低时,在工件表面形成的是激光热导焊。在进行功率较低的热导焊焊接时,处于表面层的金属会先吸收光能并将其转化为热能,从而使表面层金属受热进而熔化,下一步就是通过热传导的方式逐渐将热量传导至内部金属,然后逐渐扩大熔池区域,并在金属材料彻底冷却凝固后形成完整的焊缝[12]。然而,在实际生产活动中发现,较低的功率会使激光传导焊的激光有很大一部分被表面层金属反射,造成激光的吸收率很低,从而导致熔池较浅、焊缝最终呈圆锥形。当尝试提高焊接功率,使焊接形式由热传导焊转变为激光深熔焊时,高能量密度的激光束使材料表面部分直接蒸发,从而获得一个小而深的孔洞,使金属材料内部可与高能激光束直接接触,因此可获得熔深较大、熔宽较窄的性能优异的焊缝。

(2)焊接速度对接头熔深和熔宽的影响 在焊接功率为250W、离焦量为0的情况下,选用不同焊接速度对厚度为1mm的430铁素体不锈钢进行焊接,不同焊接速度下焊接接头的焊缝轮廓形貌如图7所示。不同的焊接速度会导致单位时间内的热输入量有所不同,较小的焊接速度往往会带来烧穿缺陷,主要由于其热输入量过大;而较大的焊接速度因其较小的焊接热输入则会导致未焊透。由图7可知,焊缝的形状为钉子形。焊接速度对焊缝熔宽、熔深、束腰宽和束腰高的影响如图8所示。随着焊接速度的降低,熔宽、熔深、束腰宽和束腰高都有明显增大。当焊接速度为1.2m/min时,刚好能将薄板焊透,以此为分界,当焊接速度>1.2m/min时,试件未被焊透,而当焊接速度<1.2m/min时,试件被完全焊透,而且熔宽、束腰宽和束腰高增大明显。

图7 不同焊接速度下焊接接头的焊缝轮廓形貌

造成这种情况的原因在于其热输入降低,当采取较大的焊接速度时,不可避免地导致激光接触母材的时间变短。激光在母材表面某个区域停留的时间取决于在焊接时所采取的焊接速度,焊接速度越慢,靠近母材表面部分熔池就能吸收更多的能量,流动更加剧烈,从而使钉状焊缝的上半部分截面积更大,而下半部分所代表的熔深则增加不明显。

图8 焊接速度对焊缝熔宽、熔深、束腰宽和束腰高的影响

(3)激光离焦量对接头熔深和熔宽的影响 在激光功率为250W、焊接速度为1.6m/min的情况下,通过改变离焦量对厚度为1mm的430铁素体不锈钢进行焊接,所得的焊缝轮廓形貌如图9所示。由图9可知,厚度为1mm的430铁素体不锈钢薄板除了离焦量为-1mm和1mm试件外均未被焊透。焊缝轮廓形貌为钉子形。离焦量对焊缝熔宽、熔深、束腰宽和束腰高的影响如图10所示。由图10可得出,离焦量的减小仅会引起熔深和束腰高的明显变化,而其对熔宽和束腰宽并不会产生明显影响。

离焦量的变化除了会引起材料表面光斑大小的改变之外,还能改变激光束的入射方向,进而影响焊缝成形后的熔宽、熔深、束腰高和束腰宽[13]。当设置较大的离焦量时,属于熔深很小的热传导焊;当减小离焦量到微孔产生时,此时熔深会发生跨越式的提升。此时需要注意的是,在离焦量绝对值相等的情况下,负离焦量会比正离焦量产生更大的熔深;经过思考可以理解,负离焦量时激光的焦点在金属内部,材料更容易熔化、气化,使激光能量更容易集中在工件内部。由图10可知,离焦量的逐渐变化并不会显著影响束腰宽的变化趋势,因此可据此推断,离焦量并不会对束腰宽产生较大的影响。

图9 不同离焦量下的焊缝轮廓形貌

图10 离焦量对焊缝熔宽、熔深、束腰宽和束腰高的影响

3.3 430铁素体不锈钢激光焊接头显微硬度分析

根据表5使用不同的焊接参数焊接试件,得到焊缝中心处的显微硬度分布如图11所示。由图11可看出,焊接接头的硬度为400~700HV,而母材的硬度约为200HV。焊缝中心的硬度约为625HV。硬度的最大值出现在热影响区,可达688HV。硬度最低的位置是母材,其最小值为174HV;焊缝靠近熔合线位置的硬度和焊缝中心的硬度也大致相同,约为625HV。

图11 使用不同焊接参数时焊件的显微硬度

激光焊接头的硬度与材料的形貌之间有着非常紧密的联系。一般来说,材料的硬度受微观结构、物相和晶粒尺寸的影响[14]。由于焊缝组织为柱状铁素体,母材组织为较粗大的等轴晶铁素体,因此焊缝硬度高于母材。而热影响区的硬度更高是因为在激光焊过程中,焊接温度是由焊缝向外传导的,在这个热传导过程中必然会有某块区域处于400~600℃,当焊接完成后该区域在空气中冷却,相当于对钢材进行回火,形成低温热影响区;焊后的显微组织为硬脆的铁素体组织+α-铁素体+马氏体+残留奥氏体,会产生较大的焊接残余应力,因此热影响区硬度很高、韧性很差。

4 结束语

试验采用激光对接焊的方法焊接厚度为1mm的430铁素体不锈钢薄板,采取了不同的焊接参数进行对比试验,研究了不同的焊接功率、焊接速度、离焦量对430铁素体不锈钢焊接接头形貌和力学性能的影响,主要得出以下结论。

1)激光焊接头表面形貌美观,得到了结构形态良好的焊缝。焊缝的微观组织主要为柱状铁素体。

2)焊接参数的改变会直接导致热输入量发生改变,而热输入量变化带来的就是焊接接头形貌的变化。热输入量越大,焊接接头氧化程度会越深,熔深由0.58mm加深到1mm,熔宽由0.65mm增大到1.56mm。

3)焊接参数的改变也能够改变焊接接头的力学性能,热输入量越大,焊缝冷却时间越长,晶粒长大的时间也越长,导致抗拉强度由450MPa下降到388MPa。

4)焊接参数的改变对焊接接头的显微组织和力学性能影响较大,对于厚度为1mm的430铁素体不锈钢薄板,应采用合适的焊接功率、焊接速度与离焦量的参数匹配,可得到需要的焊接接头形貌和力学性能。