阻尼减振技术在航空航天领域中的研究进展

2022-09-01付月李洪彬任建楠槐艳艳陈佰成

付月,李洪彬,任建楠,槐艳艳,陈佰成

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

振动和噪声的失效问题普遍存在于航空、航天等领域中。由于振动响应的影响,飞机经过长期服役,容易在方向舵、机尾罩等易振部位出现裂纹而萌生故障,同时空速管发生断裂、座舱噪音过大等故障也时有发生,这些故障的存在一定程度上影响着飞机的可靠性和寿命。为了消除上述故障,针对振动和噪声的控制问题,研究人员研制了多项控制技术,同时开发了多种控制方法,其中效能最显著的方法就是阻尼减振降噪技术(简称阻尼技术)。阻尼技术对于抑制结构共振、降低噪声辐射具有显著效果,已被人们广泛应用到工程实际中。目前,对振动和噪声的控制主要采用三种途径,一是研制和采用阻尼材料、二是设计和采用阻尼减振结构、三是设计和布置阻尼器。阻尼材料是一种功能性材料,其主要功能为降低共振幅值和降低结构噪声,其利用变形吸收振动过程中产生的机械能,并将机械能转化为热能而耗散掉,从而实现减振降噪功效。阻尼结构,将阻尼材料与基体通过粘接、共固化等工艺方法结合,形成具有阻尼减振功能的结构。阻尼器,将阻尼材料或阻尼结构合理地装置于具有阻尼特性的系统中,形成能够耗散能量且具有减振降噪功能的装置。

1 阻尼性能分析表征方法的研究

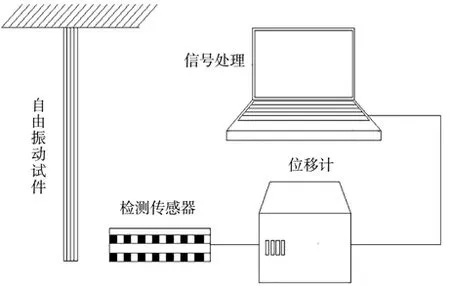

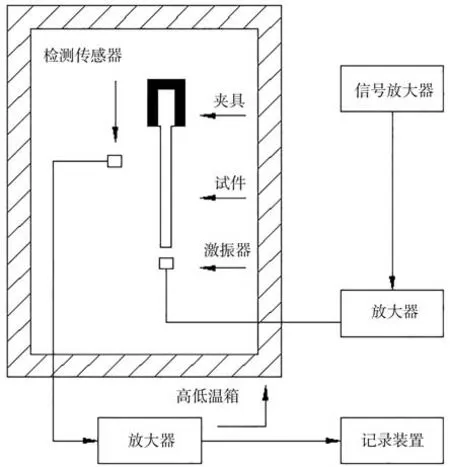

目前,研究阻尼材料、阻尼结构和阻尼器的阻尼性能主要采用实验方法,包括自由振动法[1-4]、强迫共振法[5-6]、强迫非共振法[7]及动态力学分析法[8]。研究学者们[1-4]分别采用自由振动法对阻尼材料、阻尼结构和阻尼器的阻尼性能开展了研究工作。虞庆庆等[1]比较了两种不同牌号铝合金材料的阻尼比值,得出二者阻尼特性显著不同。吕平[2]和潘利剑[3]等人分别针对约束阻尼层和共固化阻尼层结构开展了阻尼性能的表征研究。图1 为自由振动法测试装置示意图。谭蔚等[4]测量了阻尼器的阻尼比,检测并验证了阻尼器的减振效果。谭亮红等[5]采用强迫共振法比较了自由阻尼层和约束阻尼层结构的减振效能,得出后者具有更优的减振效果,测试装置如图2 所示。张琰辉[6]针对镁合金的阻尼特性,采用强迫共振法获取了材料尺寸变化对阻尼特性的影响规律,采用动态力学分析法得到了输入激励与阻尼特性之间的对应关系。基于强迫非共振法,李姝佳和马勋勋[7]研究了“刚-柔耦合接触系统”的接触阻尼。李静等[8]基于动态力学分析法,研究了橡胶材料的阻尼性能表征。对于阻尼材料,通过实验测试手段,可以获取材料本身的各类阻尼参数,包括损耗因子、耗能模量等,依据阻尼参数与振幅(或应力、温度、频率等)之间的对应关系,可以得出材料阻尼特性的参数表征。但是多数情况下采用阻尼参数并不能代表材料在真实结构中发挥出的减振效能,因此通常将阻尼材料敷设到结构上形成阻尼结构,或将阻尼材料及阻尼结构装置于动力系统形成阻尼器,从而实现阻尼减振功能。

图1 自由振动法测试装置示意图[3]Figure 1 Diagram of free vibration test device

图2 强迫共振法测试装置示意图[5]Figure 2 Diagram of forced vibration test device

2 阻尼材料的阻尼机理和性能表征

随着现代化工业的快速发展,阻尼材料在航空航天领域的应用已日益广泛[9]。常用阻尼材料主要包括高分子阻尼材料、高阻尼合金材料、复合阻尼材料和陶瓷类耐高温阻尼材料[10],各种阻尼材料因其材料构成差异较大,导致各材料之间的阻尼特性也具有较大差异。

2.1 高分子阻尼材料

高分子阻尼材料是目前工程界应用最多的阻尼材料,其阻尼性能远高于阻尼合金的阻尼性能[11]。该材料阻尼机理主要依赖于其自身粘弹性,表现为当结构受到交变力场作用时,材料发生位移滞后现象。采用力学损耗角表示应变滞后于应力的相位差,则力学损耗角的正切即为损耗因子,损耗因子越大表征材料的阻尼性能越好[12]。对于高分子阻尼材料,可以通过合理选择树脂基料、功能填料及改性方法,获得高性能、宽温域的阻尼材料,从而实现减振降噪目的[13]。

2.2 高阻尼合金材料

形状记忆合金的阻尼性能一般与振幅大小有关,随着应变增大而增大,达到峰值后下降。Cu-Mn系高阻尼合金的阻尼机理是应力诱发马氏体相变,即在300—600 ℃高温条件下对合金时效处理,合金中的组织会发生马氏体转换,一旦受到外界作用就会重新排列,耗散掉大量能量,表现出弛豫效应[14]。时效时间越长,阻尼值越高。Mg 基合金阻尼的机理是通过原子与位错之间的脱钉作用使机械振动迅速耗散,从而实现阻尼功能。其阻尼大小与振幅有关,应力越大阻尼性能越好。Zn-Al 基合金阻尼机理主要是动态应变滞后效应,即合金受到外界应力作用时,金属内部产生热运动,从而耗散能量。其阻尼大小与振幅无关,但对振动频率非常敏感[15]。

2.3 复合阻尼材料

树脂的损耗因子通常低于0.01,碳纤维的损耗因子大概在0.002,复合材料的阻尼特性需要由二者复合后综合表征[16]。Chang 和Thomas 等[17]从分子水平入手,充分研究了各分子基团及各基团位置改变对高分子阻尼特性的影响规律,提出LA 基团贡 献 理 论。Hwang 和Gibson[18-19]从 宏 观 角 度 入 手,研究了各铺层的能量损耗和层合结构的总能量,得出复合材料层合结构的阻尼特性可由二者之比进行表征。Crane[20]也是从宏观角度入手,得出复合材料各向损耗因子,并阐述了该材料的阻尼特性可由损耗因子与频率之间的关系进行表征。

2.4 陶瓷类耐高温阻尼材料

陶瓷基体本身阻尼约为0.001 2—0.005 0,对材料阻尼特性的贡献可以不用考虑。但是陶瓷基体内部含有微小裂纹,进行机械加载时其内部裂纹会发生扩展,该过程会损耗部分机械振动能,从而发挥材料的阻尼特性。在陶瓷基复合阻尼材料制备过程中,预制体通常有10%—15%左右孔隙率[21],与前述微裂纹阻尼机理相似,当受到外界机械力作用时孔隙边缘的裂纹会发生扩展,从而消耗机械振动,发挥出陶瓷阻尼材料的阻尼特性。汤彬等[22]从细观力学角度出发,研究得出单向陶瓷基阻尼材料的阻尼特性表征公式,并分析得到了剪应力、纤维体积含量、纤维半径、裂纹间距等各参数对材料阻尼特性的贡献度。

2.5 阻尼材料的发展需求

高分子阻尼材料、高阻尼合金材料、复合阻尼材料和陶瓷类耐高温阻尼材料为常见的阻尼材料,他们之所以具有较好的阻尼特性,与材料本身的结构特性具有很大关系。高分子材料具有粘弹性、高阻尼合金材料可以发生马氏体相变、复合材料的纤维和基体之间配比可自行设计、陶瓷阻尼材料内部具有孔隙率,这些特点使得结构在受到外界机械力作用时,都会通过发生较缓的变形,较长时间地消耗机械振动,从而表现出阻尼特性。依据材料自身结构特点,根据实际问题对于阻尼特性的需求,可以自行设计和研制新型材料,满足未来航空航天对于振动控制的发展需求。

3 航空航天领域常用阻尼结构的性能表征与评价

针对航空、航天领域的减振、降噪需求,现已开展了一系列减振降噪研究工作。考虑各类航空、航天器工作环境不同,以及各部位结构差异性的需求,研究人员灵活采用不同的阻尼技术,设计和使用不同的阻尼减振结构,如自由阻尼、约束阻尼、共固化阻尼和摩擦阻尼等,一定程度上缓解了部分关键部位的减振需求,同时也为未来阻尼减振提供了更多的思路。

3.1 自由阻尼的减振研究

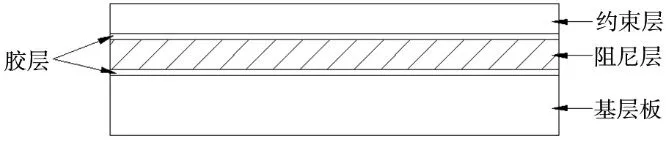

自由阻尼层结构,即将有粘弹特性的材料与基板粘接,利用该材料的阻尼特性,实现对基板材料的振动抑制,其结构示意图如图3 所示。吴晴晴等[23]针对具有不同损耗因子的基板材料开展了自由阻尼层结构的影响研究,结果表明基板材料损耗因子的影响阈值为0.01,超出该值时需将该损耗因子考虑进修正系数中。王蔓等[24]研究了自由阻尼层结构对复合材料加筋结构动力学特性的影响规律,得出阻尼材料、层数和耗散系数是其阻尼特性的有效表征。张崇阳[25]研究得出,约束阻尼层结构比自由阻尼层结构具有更好的隔声性能,隔声板的层数是其隔声性能的有效表征。杨云昭等[26]将自由阻尼层结构应用于民机蒙皮壁板上,损耗因子的增加表征了结构的减振和降噪功能得到显著提升。

图3 自由阻尼结构示意图Figure 3 Diagram of free damping structure

3.2 约束阻尼的减振研究

约束阻尼层结构,即在基材和约束层之间增加粘弹性材料,利用粘弹性材料自身的高阻尼作用,使得该复合结构具有一定的振动抑制作用,其结构示意图如图4 所示。航炮射击、固体火箭弹射出筒等火工品爆炸分离会产生瞬时的高频响、高过载级的振动,从而导致相关仪器设备损坏。陈忠明等[27-28]在飞机炮舱区应用约束阻尼层结构,采用理论分析与地面试验相结合方式,发现应用约束阻尼层结构后炮舱区的振动响应显著降低,炮舱区域振动环境得到改善,实现了有效减振。任怀宇[29]将约束阻尼层应用于隔冲击结构中,通过隔振作用,最终实现了冲击幅值显著降低,以及冲击强度得到有效控制。梁鲁等[30-31]采用约束阻尼层技术控制卫星与运载火箭转接锥的振动响应,采用正弦扫频实验方法,得出约束层厚度(刚度)能够有效表征结构的阻尼效能,同时选用的约束层材料刚度质量比越大阻尼贡献度越大,即能够发挥的阻尼减振效果越好。

图4 约束阻尼结构示意图Figure 4 Diagram of constrained damping structure

3.3 共固化阻尼的减振研究

共固化阻尼结构,即在复合材料铺层中嵌入阻尼材料,通过共固化工艺形成共固化阻尼结构,利用中间阻尼材料的阻尼贡献实现减振效能。李火生等[32]对飞行器仪器安装仪表板进行了减振设计研究,分别采用了约束阻尼和共固化阻尼减振两种设计方案,比较了不同方案之间的优缺点。西北工业大学的徐超等人[33-34]分别应用共固化阻尼和约束阻尼两种减振技术对某卫星星上飞轮支架的振动抑制作用进行了研究,对于共固化阻尼结构来说,研究了铺层位置、铺层厚度等对结构整体的阻尼贡献度,合理优化了相关参数,通过飞轮组件振动响应的加速度放大倍数在使用相关阻尼技术后大幅度降低,得出以上两种阻尼技术均能有效控制卫星飞轮支架的振动效应,通过合理设计阻尼层铺层位置,可以实现相关阻尼技术在宇航结构中的应用。

3.4 摩擦阻尼的减振研究

摩擦阻尼是通过两个摩擦面之间的摩擦作用将外界振动机械能转变为热能,通过能量转换发挥减振作用。航空领域中较大比率的故障来自飞机液压系统和燃油系统的管路失效[35],导致飞机的管路失效主要来源于振动疲劳和共振[36]。李秀莹等[37]利用摩擦阻尼原理开展了飞机液压导管减振的相关研究,将两种不同的阻尼材料缠绕在基体导管上形成摩擦阻尼减振结构,随机振动实验结果显示采用的两种材料对导管减振效果没有显著差异,减振效果由所缠绕材料的直径和匝数表征,材料直径越大、匝数越多,材料的阻尼性能越好。漆文凯等[38]研究得出了摩擦阻尼的数学模型和阻尼参数,并将其应用于发动机叶片上,验证了摩擦阻尼具有显著的减振效果。

4 常用阻尼器的性能表征与评价

对于航空、航天领域中某些特殊部位,因其特殊的工作条件和特殊的结构形式,使得常用的阻尼技术、阻尼减振结构不能直接解决其减振需求。针对这类情况,研究学者综合考虑了多种减振技术,合理设计和研制出具有多种综合减振效能的阻尼器,如金属橡胶阻尼器、液弹阻尼器和其他阻尼器等。综合阻尼器的应用,一方面改善了单一阻尼技术的缺陷,另一方面充分发挥了综合后的阻尼特性,有效解决了部分特殊结构的减振需求。

4.1 金属阻尼器的减振研究

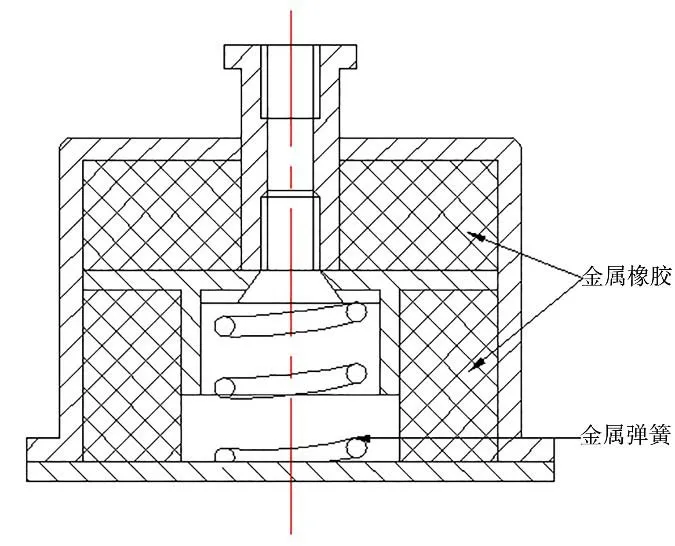

金鸣等[39]开展了金属橡胶阻尼器的减振研究,结果发现:随着激励幅值的增加,其结构的固有频率和刚度减小,呈现出软特性;其阻尼贡献高于金属弹簧,若二者结合,可以在保证刚度的情况下用于航空航天领域电子产品的防振工程,能起到很好的阻尼减振效果。图5 为金属橡胶阻尼器结构示意图。陈忠明等[40-41]分别从理论分析、试验验证及仿真分析入手,对金属橡胶阻尼器的减振作用,以及抑制飞机发动机安装时的振动响应进行了研究,结果表明:金属橡胶阻尼器同时具有良好的刚度非线性和阻尼非线性,即具有良好的阻尼减振特性;金属橡胶阻尼器应用于飞机发动机后,对结构频率影响较小,但能引入较大阻尼,降低结构的响应水平。

图5 金属橡胶阻尼器示意图Figure 5 Diagram of metal rubber damper

4.2 液弹阻尼器的减振研究

液弹阻尼器是共同发挥粘弹阻尼作用和液压减振作用的结构,该结构同时改善了粘弹阻尼作用小和液压阻尼大的缺陷。郑俊伟等[42]从理论分析入手,深刻揭示了液弹阻尼器的工作原理,依据该结构的动态力学特性,设计研制出具有合理构型的模型试验件,获取了该结构阻尼特性的有效表征。武珅等[43-44]从有限元分析入手,建立了包含液弹阻尼器的直升机系统动力学模型,分别考虑了结构线性和非线性两种工况,充分研究了液弹阻尼器对直升机地面共振特性的阻尼贡献,得出应用该阻尼器能够显著降低直升机的桨叶阻尼,降低结构的地面共振响应,提高相关稳定性。武珅等[44]进一步引入遗传算法识别参数模型,通过试验数据与模型数据的对比,验证了该算法的有效性,同时进一步验证了液弹阻尼器的动力学特性。

4.3 颗粒阻尼的减振研究

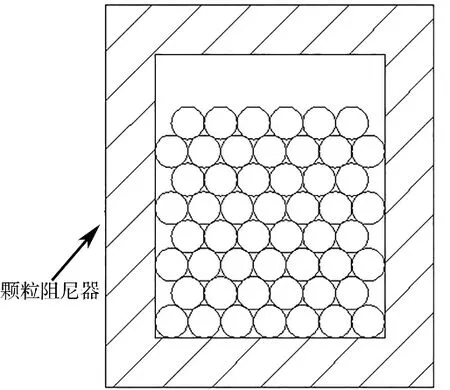

颗粒阻尼的减振,在结构空腔中填充颗粒阻尼物质,当结构受到振动作用时颗粒物质之间发生相互碰撞、摩擦,从而转化、消耗部分振动机械能,从而实现减振效能。图6 为颗粒阻尼器示意图。南京航空航天大学的陈前等[45-49]为降低直升机旋翼桨叶中的振动效应,采用颗粒阻尼技术,通过试验方法和仿真法[48-49]进行了研究。结果表明:在低速范围内,颗粒阻尼器可以起到较好的减振效果,即可以显著降低旋转桨叶模型的振动加速度响应[45,48-49];在结构内壁增加橡胶材料后,能够有效提高颗粒阻尼器的减振能力[46];将颗粒阻尼物质置于直流电磁场环境中,能够提高颗粒阻尼器的阻尼贡献[47]。合理配合使用颗粒阻尼结构与其他被动或主动减振方式,能够更好的发挥颗粒阻尼器的减振效能。

图6 颗粒阻尼器示意图Figure 6 Diagram of particle damper

4.4 其他阻尼器的减振研究

常飞[50]针对飞机机轮刹车振动问题进行了研究,分析了机轮振动产生的原因,提出采用提高刹车材料摩擦阻尼,增加汽缸座活塞之间油路液压阻尼,增加减振附件和外部阻尼器等措施,可以解决飞机机轮振动响应过大问题。针对舰载机的着舰反弹问题,柳刚[51]研究了拦阻钩纵向阻尼器的阻尼减振性能,得出基于纵向阻尼器的阻尼贡献,该结构可以辅助拦阻钩在第一次反弹后实现拦阻钩的有效上钩。杨毅青[52]针对航空结构件中具有大长径比的结构加工精度较低问题,在相关的铣刀当中安装了两自由度阻尼器,充分改善了铣刀刚度差的严重缺陷,切削实验验证了该设计对于提升零件表面加工质量的有效性。

5 结论

随着航空航天领域的高速发展,鉴于当前四代战机具有高机动性、高隐身性及超视距作战和超音速巡航性能,飞机所面临的振动和噪声境况越来越复杂、越来越严酷,提出了对于阻尼减振的需求,主要体现在以下方面。

(1) 研制新型阻尼材料:研制更符合航空航天、各类工程需求的新型阻尼材料,如兼具减振性、吸声性、耐高热、耐低温、防腐蚀等功能,一材多用,解决阻尼减振需求的同时减少结构附加重量。

(2) 研制新型阻尼结构和阻尼器:针对航空航天、各类工程中不同部位、不同结构、不同工况的减振需求,设计研制更多类型、更多功能、更加灵活的阻尼结构和阻尼器,更好的发挥阻尼减振作用。

(3) 被动处理改为主动控制:过去主要采用阻尼减振解决振动噪声引发的各类故障问题,是一种被动处理模式,以后需更改为在产品设计、定型阶段,主动采用阻尼减振进行振动控制,避免相关故障发生。