航空用小口径薄壁不锈钢无缝钢管缺陷分析及工艺改进

2022-09-01王春奕张全新杨流鹃杨军和

王春奕,张全新,杨流鹃,杨军和

(宝武特冶航研科技有限公司,重庆 400084)

1Cr18Ni9Ti 是含稳定化元素钛的18-8 型铬镍系奥氏体不锈钢,具有较好的抗氧化性和耐腐蚀性,同时具有优良的延展性、韧性,以及冲压、扩口等加工工艺性能。1Cr18Ni9Ti 航空用小口径薄壁不锈钢无缝钢管被广泛应用于航空领域,主要用于制造航空燃油、滑油及液压系统的管件,具有高精度、高性能以及安全可靠等特点,其质量要求十分严格。小口径薄壁不锈钢无缝钢管的生产由于变形量大、加工难度高、工序道次多、生产工艺特殊,其成品钢管质量的影响因素较为复杂,钢管最终成品需100%进行无损探伤检测,相对于大规格厚壁管而言,小口径薄壁不锈钢无缝钢管探伤合格率通常相对较低。

某批次1Cr18Ni9Ti 不锈钢管在进行超声波探伤检测时发现其内壁存在较多缺陷而产生报警信号,钢管成品探伤合格率很低,该批钢管是采用冷轧工艺成型的小口径薄壁无缝管,其主要生产工艺流程为圆棒→穿孔→冷轧→去脂→固溶(1020 ℃,保温15 min)→无损检测(超声波探伤)。该批钢管规格为直径6 mm×0.8 mm,热处理状态为固溶。为查找探伤不合格问题的真正原因,随即在发现探伤报警缺陷的部位取样并解剖,进行化学成分、力学性能、扩口工艺性能、金相高倍观察等一系列检测试验,以分析找准原因,并针对原因提出改进措施和建议,防止此类问题再次发生。

1 试验材料、仪器和方法

试验分析材料是1Cr18Ni9Ti,材料标准为GJB 2296A-2005—航空用不锈钢无缝钢管规范,为便于对比分析,对该批探伤报警缺陷的钢管和另一批同规格的探伤无缺陷的钢管进行了相同项目的对比检测试验,前者样品编号为1 号,后者样品编号为2 号。

按照GB/T 11170-2008—火花放电原子发射光谱法(常规法),使用OBLF QSN750-Ⅱ型直读光谱仪,对样品进行化学成分分析。按照GB/T 20123-2006—高频感应炉燃烧后红外吸收法,使用CS-206型红外碳硫仪,对样品进行碳硫分析。按照GB/T 13298-2015— 金属显微组织检验方法,使用OLYMPUS GX71 型光学显微镜,对样品进行显微组织观察及铁素体含量检验。按照GB/T 228.1-2010—金属材料拉伸试验第1 部分:室温试验方法,使用CMT-5105 型电子万能试验机,对样品进行拉伸试验。按照GB/T 242-2007—金属管扩口试验方法,使用W97-50 型扩口机,对样品进行扩口试验。

2 理化检验及工艺试验

2.1 化学成分分析

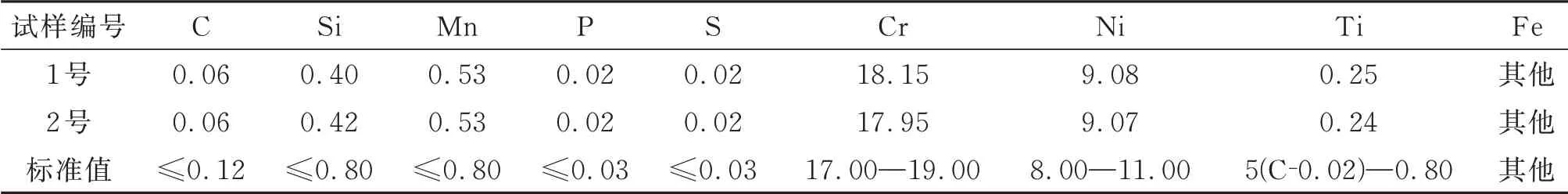

对成品钢管进行化学成分分析,检测结果列于表1。由表1 可知,有缺陷和无缺陷的两批成品钢管的化学成分的各元素无明显差异,且均符合材料标准要求。

表1 1Cr18Ni9Ti 钢管的化学成分Table 1 Chemical compositions of the 1Cr18Ni9Ti the steel pipes w/%

2.2 力学性能试验

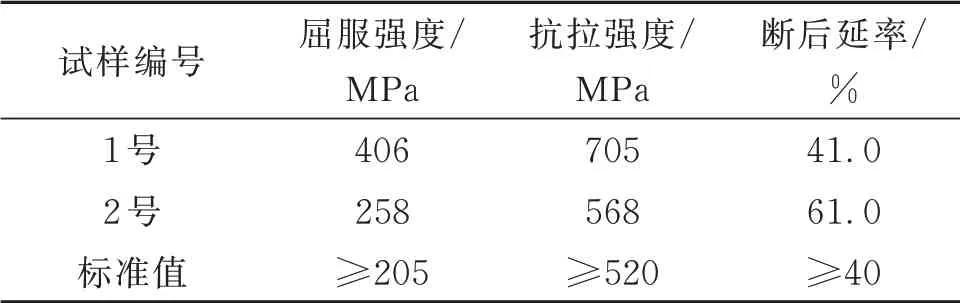

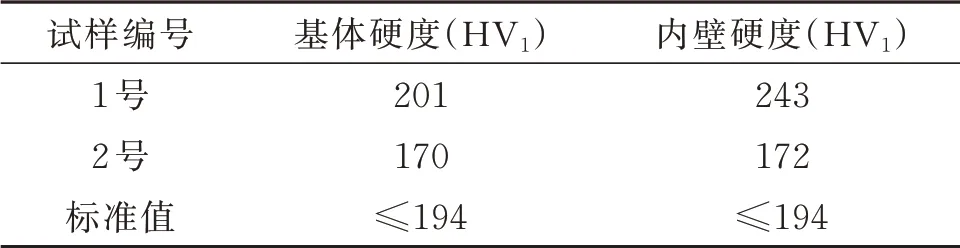

对成品钢管进行室温拉伸性能检测,检测结果列于表2。由表2 可知,两批钢管的力学性能指标均符合标准要求,但1 号试样与2 号相比,其强度相对较高,塑性相对较低。

表2 钢管的力学性能Table 2 Mechanical Properties of the steel pipes

2.3 维氏硬度试验

对1 号和2 号试样的不同部位进行维氏硬度对比测试,结果列于表3。由表3 可知:1 号试样硬度相对较高,但不均匀,内壁硬度明显高于基体硬度,硬度值相差42 HV1;而2 号试样硬度符合要求,且较为均匀。

表3 钢管的硬度Table 3 Micro-hardness values of the steel pipes

2.4 工艺性能试验

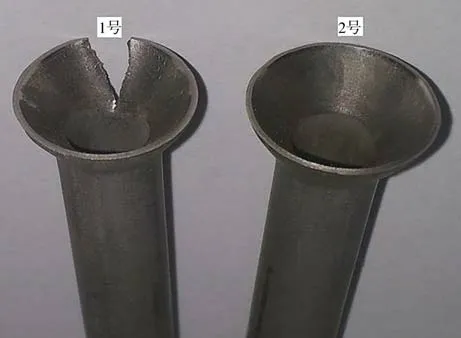

使用扩口机,将钢管端面外径扩口至标准规定的最小直径9.5 mm,采用旋压法对成品钢管进行扩口工艺性能试验。结果发现:1 号试样未扩至规定值,其端面即发生明显开裂,同时钢管内壁的扩口锥面也出现较明显的宏观裂纹,表明1 号试样扩口工艺性能不符合标准要求;2 号试样扩至规定值后,其扩口端面及锥面均未发现裂纹,符合标准要求。钢管扩口试验结果如图1 所示。

图1 钢管扩口试验Figure 1 Expanding test of the steel pipes

2.5 晶间腐蚀试验

按照标准要求对钢管进行敏化处理后,在沸腾硫酸-硫酸铜溶液中进行16 h 的晶间腐蚀试验,采用弯曲法进行评定。结果发现,1 号和2 号两批钢管均未发现因晶间腐蚀而产生的裂纹,钢管晶间腐蚀倾向敏感性较低,表明两批钢管的耐腐蚀性能均合格。

2.6 金相组织观察

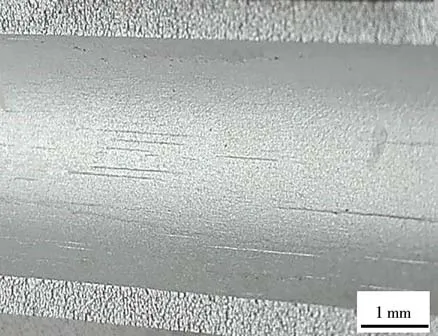

将有探伤报警缺陷的1 号钢管试样沿纵向切割,对剖后试样用肉眼观察未见明显缺陷,但采用10 倍放大镜观察发现内壁存在较多的纵向微裂纹。钢管内壁经弯曲或酸洗后微裂纹缺陷随即暴露,用肉眼观察清晰可见分布密集、细小笔直的微裂纹(图2),经测量其深度为0.02 mm,而探伤无报警缺陷的2 号钢管试样内外壁未见此类缺陷。

图2 钢管内壁的微裂纹Figure 2 Microcracks in the inner wall of the steel pipe

试样经预磨抛光后在100 倍显微镜下沿纵向观察非金属夹杂,常规夹杂未见异常,但两批钢管均存在较明显的疑似氮化钛的多边形链状和点状夹杂。按国家标准GB/T10561-2005 进行级别评定,常规非金属夹杂物级别为A0.5、B1.0、C0.5 和D1.0 级。参照标准评定链状和点状多边形夹杂,其级别为B2.5TiN和D1.0TiN。探伤报警钢管内壁微裂纹缺陷产生于链状夹杂附近,并且沿其方向分布(图3)。

图3 钢管的氮化钛夹杂Figure 3 TiN inclusions in the steel pipe

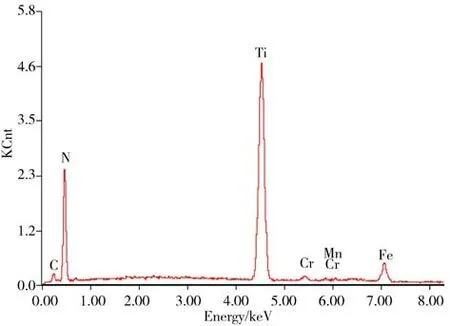

为了确定微裂纹缺陷处的链状夹杂成分,对其进行了X 射线能谱分析。分析结果表明,该夹杂主要成分为Ti 和N 等元素,可确定该链状夹杂为氮化钛,如图4—5 所示。

图4 缺陷处的链状夹杂Figure 4 Chain-like inclusions at defect

图5 链状夹杂的X 射线能谱Figure 5 X-ray energy spectrum of chain-like inclusions

将试样纵面用三氯化铁盐酸水溶液侵蚀,从试样心部至表面进行显微组织的高倍观察发现,1 号和2 号试样的基体组织均为孪晶奥氏体加少量铁素体。1Cr18Ni9Ti 通常为单相奥氏体组织,当钢中的铬镍当量比值偏高时,出现少量铁素体则属于正常现象。采用染色法对铁素体进行测定,其结果均为0.5 级,符合坯料标准要求。图6 为试样的金相组织图。从图6 可见:两批钢管内外壁均未发现明显渗碳细晶层,但两者的组织形态特征有较大差异;1 号试样奥氏体晶粒细小,其平均晶粒度为10 级,金相组织固溶不充分,晶内存在较多的未溶碳化物及滑移线,可见较明显的加工流线;2 号试样奥氏体平均晶粒度晶粒为7 级,未见明显滑移线,晶内未溶解碳 化物很少,组织固溶较为充分。

图6 试样侵蚀后的金相组织Figure 6 Metallographic images of the sample after etching

3 分析讨论

航空用不锈钢成品钢管具有较高的质量要求,而钢管坯料质量、加工工艺、热处理等都是决定成品钢管质量的重要决定因素[1]。航空用小口径薄壁不锈钢无缝钢管由于生产工艺过程复杂,同时成品理化性能指标及表面质量要求严格,因此对于管坯的原料及生产工艺具有更高的要求。钢管在生产过程中的每一道次每一环节的过程质量好坏都将对最终成品钢管的质量产生较大影响[2],尤其是冷轧、固溶等关键过程的影响更为明显。

从化学成分及非金属夹杂物的检测分析结果得知,钢管原料材质符合国家军用标准GJB2296A-200 航空用不锈钢无缝钢管规范中1Cr18Ni9Ti 钢的要求,常规非金属夹杂物含量级别也符合标准要求,虽然探伤发现报警缺陷的钢管中存在含量级别较高的沿纵向分布的B 类链状氮化钛脆性夹杂,但在探伤无报警缺陷的钢管中也有同级别的该类夹杂存在,因此钢管化学成分及非金属夹杂物不是导致成品钢管缺陷形成的主要原因。

从钢管的拉伸性能来看,探伤报警的钢管各项指标虽然符合标准要求,但相对于探伤未报警的钢管其强度明显较高,塑性明显较低。从扩口工艺性能试验来看,探伤报警的钢管未扩至规定的最小直径时即发生明显开裂,该钢管不合格。扩口试验是检验钢管在扩口时的工艺性能试验,扩口时管壁沿横向或环向被拉伸,因此扩口试验反映的是钢管的横向塑性变形能力[3]。众所周知,金属材料在加工变形后,由于织构或流线的存在,使得材料性能存在各向异性,材料沿变形方向的纵向力学性能通常最优,而横向性能通常较差,且变形量越大差异越大,而沿纵向分布的第二相、组织偏析等都会增加这种差异的敏感性[4]。小口径薄壁无缝钢管从坯料到成品钢管,本身变形量较大,如果钢管中存在较多沿纵向分布的夹杂等第二相,将对其横向塑性变形能力产生负面影响,钢管在扩口时内壁的纵向微裂纹等缺陷更容易暴露和扩展。

从金相组织观察结果可以得知,探伤有报警缺陷的钢管奥氏体晶粒十分细小,达到10 级,晶内存在较多未溶的碳化物和滑移线,金相组织呈现出较明显的加工组织流线,同时钢管硬度较高,而内壁硬度相对更高,这些都说明在冷加工过后的固溶热处理并不充分,钢管中存在较大的残余应力。通过实测钢管力学性能发现,其强度指标较高,塑性指标明显较低,这也说明探伤报警的钢管在固溶热处理时未得到完全软化和组织均匀化,固溶效果欠充分,这是探伤有报警缺陷和无报警缺陷的两批钢管在内部组织结构和形态上的主要差异。另外,两批钢管中均存在沿纵向分布的B 类链状氮化钛脆性夹杂,而探伤报警缺陷产生于链状氮化钛夹杂附近,说明缺陷的形成与该类夹杂有关。1Cr18Ni9Ti 是含钛不锈钢,钛元素在钢中主要起到稳定碳的作用,这有利于提高钢管的耐蚀性能。由于钛元素具有较高活性,在冶炼时极易与钢中的氮元素结合而形成氮化钛夹杂残留于钢中,因此成品钢管中含有一定量的氮化钛夹杂属于正常现象[5]。产品标准中对氮化钛夹杂未作规定,但该类夹杂的分布形态却对材料性能具有不同影响。倘若氮化钛在钢中均匀分布,则对材料影响甚微,倘若在钢中分布不均或聚集堆积,在经过轧制加工变形后沿纵向呈链状分布,则对钢管性能尤其是加工工艺性能会造成一定的不利影响。同时,由于氮化钛夹杂呈多边形或尖角状,在较大的冷轧外力作用下产生应力集中,易沿纵向在链状夹杂边界形成微裂纹[6]。

1Cr18Ni9Ti 等18-8 型不锈钢是亚稳态奥氏体不锈钢,通常情况下室温组织为单相奥氏体,但由于其组织稳定性较差,1Cr18Ni9Ti 钢在冷加工外力作用下会产生马氏体相变,同时在形变过程中出现位错和形变孪晶,从而形成较大的内应力,造成加工硬化[7]。奥氏体晶界阻碍位错运动,形成晶界强化,变形量越大,晶粒越细,晶界阻碍位错滑移的作用就越大,强度和硬度就越高,从而在冷加工时越容易产生加工硬化。根据不锈钢管冷轧变形特点,钢管表面变形量通常大于基体,因此钢管表面具有更大的加工硬化倾向,硬度也更高。奥氏体不锈钢的固溶热处理旨在使冷变形产生的马氏体重新转变为奥氏体,降低强度,充分软化,消除材料中的内应力和加工硬化,以提高钢管后续冷轧加工的可成形性[8]。1Cr18Ni9Ti 小口径薄壁不锈钢无缝钢管从坯料到成品需经过多道次的加工变形方能成型,每一道次加工后都必须通过固溶热处理进行充分软化,为下道次加工做好准备,倘若热处理温度偏低或保温时间不足,固溶软化不充分,残余应力未能完全消除就进入下道工序,随着后续加工道次的增加,这种残余应力则逐渐积累,影响钢管的加工成型性能,这在易产生缺陷的钢管内壁显得更为明显[9]。探伤有报警缺陷的钢管实测硬度明显偏高且不均匀,说明固溶软化效果较差,残余应力没有充分消除,正是这种残余应力及其应力集中,使得钢管内壁对缺陷的形成变得更为敏感。同时,钢管中存在较多的链状氮化钛脆性夹杂,氮化钛由于硬度很高且不易变形,与钢管基体硬度差别很大,在其附近容易形成应力集中。此时,沿纵向分布的链状氮化钛夹杂就成为了裂纹源,在逐渐累积的内应力作用下在对缺陷的形成较敏感的钢管内壁极易沿链状氮化钛夹杂产生微裂纹[10]。这种微裂纹由于深度较浅,仅个别或分散存在时,在超声波探伤检测时一般不易被发现。但当这种微裂纹在钢管中大量密集分布达到一定当量并超过检测设定阈值时,则在超声波探伤时即被发现而报警。由于1Cr18Ni9Ti 不锈钢塑性相对较好,有较高的断裂韧度,因此微裂纹通常不易扩展为肉眼可见的宏观裂纹,只是在超声波探伤时被发现。若钢管残余应力进一步积累,达到一定程度并超过材料的塑性极限,微裂纹将进一步扩展为肉眼可见的宏观裂纹,从而导致钢管开裂。

4 结论

(1)该批1Cr18Ni9Ti 不锈钢管材质及力学性能均符合标准要求。

(2)探伤报警的钢管内壁存在较多的微裂纹,金相组织固溶不充分,同时存在较明显的链状氮化钛夹杂。

(3)钢管内壁的微裂纹是由于钢管固溶不充分,在逐渐累积的残余应力作用下而形成的,它是缺陷形成的主要原因。建议提高固溶热处理温度或延长保温时间,保证更为充分的固溶和软化效果,提高材料塑性变形能力,以减少钢管内壁产生微裂纹缺陷的倾向。

(4)钢管中沿纵向分布的链状氮化钛脆性夹杂在残余应力作用下形成了裂纹源,促进了钢管内壁微裂纹缺陷的产生。建议提高钢坯冶金质量,控制钢中气体含量,降低氮化钛夹杂含量级别,特别是钢管中沿纵向分布的链状氮化钛脆性夹杂,使其均匀弥散分布,减少在夹杂附近产生缺陷和裂纹源的几率。