分子级混合法制备金属基复合材料研究进展

2022-09-01彭武强冉龙华钱铎可代平

彭武强,冉龙华,钱铎可,代平

(丽江市质量技术监督综合检测中心,云南丽江 674100)

复合材料的广泛应用及新型复合技术的不断涌现,开辟了制备特殊功能材料和更加合理利用资源的新途径,有效地推动了材料科学的快速发展。金属基复合材料(Metal Matrix Composites,MMCs)具有的优异物理、机械、热学和电学特性,使其在航空航天、汽车动力、基础设施、电子和精密设备等领域得到了广泛的应用[1-2]。按材料的空间排列特征,金属基复合材料可分为层状复合材料、纤维复合材料、颗粒复合材料和浸渍复合(含介孔固体复合)材料,常用的复合技术包括液相复合、固相复合、原位复合等[3-5]。

液相复合技术是将不连续的第二相粒子嵌入到连续的液态金属基体中,并用常规的铸造方法将熔融金属铸造成所需的形状,该技术主要包括搅拌铸造法、挤压铸造法、超声辅助铸造法、渗透法、热喷涂法和激光熔体喷射法等。液相复合技术的优势是成本低,能较好的保护第二相粒子,但由于第二相粒子的团聚和偏析,使其在金属基体中难以分布均匀。此外,第二相粒子与金属基体比例的可调节空间较小,其在较高的温度下会与熔融金属基体发生反应形成有害相[6]。为了克服液相复合技术的局限性,固相复合技术应运而生。固相复合技术是在低于金属基体熔点的情况下,通过固态加工工艺制备MMCs,该技术主要包括传统粉末冶金法、高能球磨法、冷喷涂、扩散结合、搅拌摩擦等。尽管固相复合技术一定程度上克服了液相复合技术的缺点,但该技术成本高,第二相粒子在制备过程中可能遭到破坏[7]。原位复合技术是利用不同元素之间的化学反应,在金属基体中生成热力学稳定的第二相粒子,达到强化基体的目的。该技术制备的MMCs 中第二相粒子表面洁净,二者的界面结合良好,成本相对较低,是一种制备高性能MMCs 比较有前景的方法,但界面化学反应、密集的局部残余空隙等因素大大限制了该技术的应用范围[8]。

在MMCs 的制备过程中,第二相粒子的性能很大程度上决定了MMCs 的最终性能,因此制备MMCs 时,第二相粒子的选择极其重要。自从Lee等[9]报道了石墨烯(Graphene)优异的力学性能后,二维纳米材料(Two-dimensional,2D)的研究引起了全世界的关注。二维纳米材料是指横向尺寸大于100 nm 甚至几微米,而纵向尺寸只有几个原子厚度的一类特殊材料,其面内原子之间依靠很强的化学键结合,面面原子之间则依靠比较弱的范德华力结合。二维纳米材料(如石墨烯、氮化硼、MoS2等)具有高弹性模量、高强度和超低摩擦,可以有效的阻碍位错迁移,细化晶粒;其较大的表面积和高强度,可实现载荷转移,是极好的复合材料掺杂相[10-12]。在金属基体中加入2D 纳米材料,可制备出具有优异性能的金属基复合材料。然而,在制备2D 纳米材料/金属复合材料的过程中,由于其较大的表面积,使其在金属基体中难以分散均匀,加之片层厚度增加,严重恶化了复合材料的性能[13]。传统的粉末冶金法、喷射沉积法及铸造法等在提高2D 纳米材料分散性及其与金属基体的界面润湿性等方面的能力极其有限,严重制约了2D 纳米材料/金属复合材料的研究开发与应用。因此,急需开发出新的制备技术,提高第二相在金属基体中的分布均匀性和改善二者之间的界面结合。

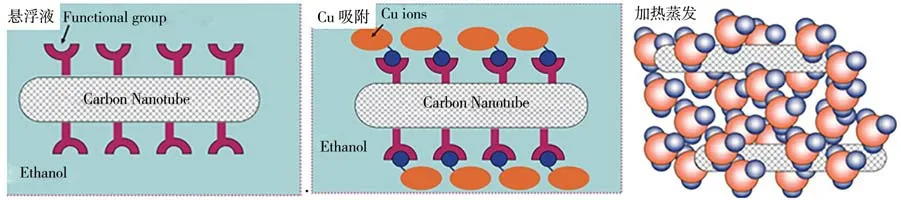

2005 年,Cha 等[14]发 明 了 一 种 制 备 碳 纳 米 管(Carbon Nanotube,CNT)/Cu 复合粉末的新方法—分子级混合法(Molecular-Level Mixing,MLM)。该方法首先在CNT 表面引入亲水官能团(羧基、羟基等),然后利用带电官能团与基体金属离子之间的静电作用来获得较强的界面结合及第二相粒子的均匀分布。其研究表明,CNT 均匀地嵌入到基体粉末中且二者的界面结合良好,还原过程中残余的氧化铜促进了界面处的载荷传递。该材料的强度和杨氏模量分别是纯Cu 的3 倍和2 倍,极大的提高了该类复合材料的力学性能。正是由于MLM 法在金属基复合粉末制备方面的这种优势,越来越多的学者开始采用MLM 法制备技术进行MMCs 的相关研究[15]。图1 为MLM 法制备CNT/Cu 复合粉末的工艺流程图[14]。

图1 MLM 法制备CNT/Cu 复合粉末的工艺流程图[14]Figure 1 Schematics depicting strategies and procedures for the molecular-level mixing process to fabricate CNT/Cu composite powders

本文阐述了分子级混合法制备金属基复合材料的国内外研究进展,梳理了结合该方法制备的多种金属基复合材料的技术及材料性能特点,并对金属基复合材料制备研究发展趋势及材料应用前景进行了展望。

1 CNT/金属复合材料

CNT 具有轻质高强、长径比大及优异的物理化学性能,被视为理想的复合材料掺杂相[16-17]。近年来,MLM 法在制备高性能CNT/金属复合材料方面取得了一系列研究进展,CNT/金属复合材料的基体 金 属 类 型 主 要 包 括Cu[18-19,21,23-29,35-37,43-44]、Ni[20,45]、Al[22,30-34]、Ag[38-42]等。

1.1 CNT 含量对复合金属材料力学性能的影响

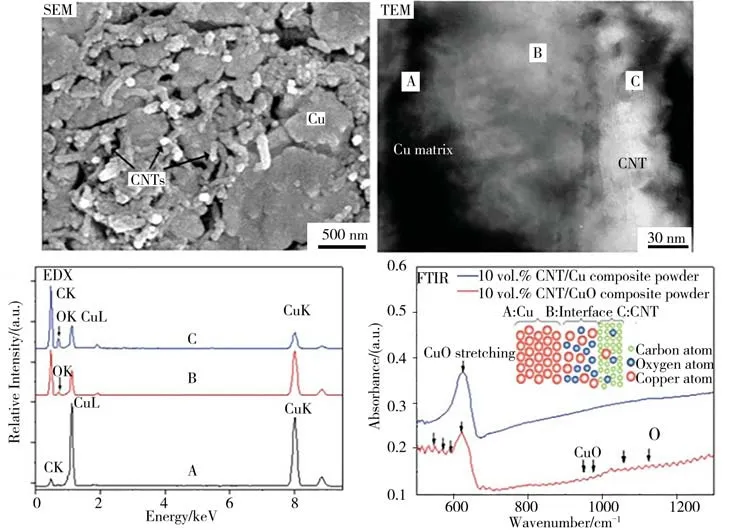

基于MLM 法制备的CNT/金属复合材料,与纯金属相比,其在室温下具有更高的硬度、屈服强度和抗拉强度,即使是极少量的CNT 也能显著提高金属基复合材料的力学性能。Xue 等[18]采用MLM 法和放电等离子烧结技术(SPS)制备的5%CNT/Cu复合材料,其屈服强度和抗拉强度分别达到328 和380 MPa,明显高于纯铜和Kim 等[19]采用高能球磨法制备的5%CNT/Cu 复合材料。Hwang 等[20]制备的6%CNT/Ni 复合材料,其屈服强度达到710 MPa,大约是纯镍的3.7 倍。Duan 等[21]采用MLM法和微波烧结技术制备的0.5%CNT/Cu 复合材料,其抗拉强度达到218 MPa,相比纯Cu 其强度得到明显提高,同时还保留了37.75%的延伸率。Joo等[22]采 用MLM 法 和 高 压 扭 转(HPT)制 备 的5%CNT/Al 纳米复合材料,该材料兼具高强度和高韧性。Kim 等[24-28]基于MLM 法和SPS 烧结技术对CNT/Cu 纳米复合材料进行研究发现:CNT 均匀地嵌入到Cu 基体中,复合材料的强度、硬度和耐磨性等均得到明显的提高;此外,在CNT 与Cu 的界面区域观察到了O 原子的存在,这对提高界面处载荷传递效率具有重要的促进作用(图2)。

图2 CNT/Cu 纳米复合材料微观组织及界面分析[24]Figure 2 Microstructure and interface analysis of CNT/Cu nanocomposites

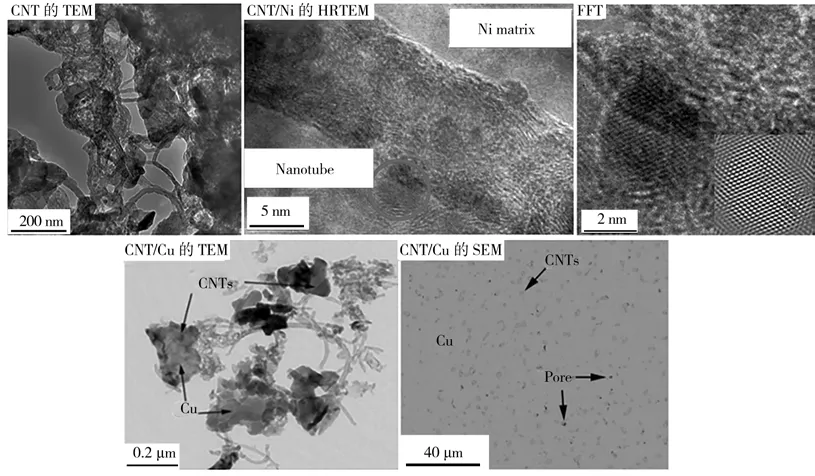

CNT/金属复合材料的优异力学性能得益于CNT 在金属基体中的均匀分布,以及二者较好的界面结合(图3)。然而,CNT 的添加量存在一个最佳范围,超过该范围CNT 将无法分散均匀,从而恶化材料的性能。如Duan 等[21]研究发现,当CNT 含量超过1%时,其团聚倾向增加,导致材料的力学性能下降。周川等[26]也得到相同的结论,随CNT 含量的增加,复合材料的强度先升后降;当CNT 含量小于1.0% 时,复合材料致密度高、CNT 分布均匀。辛丽莎[27]的研究也表明,随CNT 含量的增加,复合材料的硬度出现先升后降的趋势。

图3 CNT/Ni 复合材料[20]和CNT/Cu 复合材料[21]微观组织Figure 3 Microstructure analysis of the CNT/Ni composite and CNT/Cu composite

1.2 制备工艺对复合材料力学性能的影响

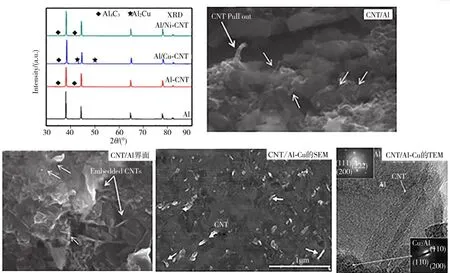

为了进一步提高CNT/金属复合材料的力学性能,学者们对复合材料的制备工艺进行了一系列优化。Singhal[28]和Lal[29]采 用MLM 法 结 合 高 能 球 磨制备了CNT/Cu 复合材料,相比单一的球磨或者MLM 法制备的复合材料,该工艺制备的复合材料具有更高的力学性能。Murugesan 等[30]采用MLM法和机械合金化制备了Cu-CNT/Al 和Ni-CNT/Al复合材料,相比CNT/Al 复合材料和纯铝,两种复合材料的力学性能均有显著提高,这都得益于CNT 的均匀分布及界面处Al4C3等相提高了界面载荷传递效 率。Maqbool[31-32]、Joo[33]和Nam[34]的 研 究 表 明,镀铜CNT 与Al 基体具有更强的界面结合,其对Al基体的强化效率要明显高于未镀铜的CNT。此外,Nam 还在界面处发现了AlCu 金属间化合物的存在,这对促进CNT 与Al 基体之间的界面结合具有重要作用。图4 为CNT/金属复合材料的微观组织。

图4 CNT/金属复合材料的微观组织[30-34]Figure 4 Microstructure analysis of the CNT/metal composites

Liu 等[35]先用MLM 法 制 备了微米级CNT/Cu复合粉末,并将其与片状Cu-1.0Ti 基体粉体进行低能球磨而制备了CNT/Cu-Ti 复合材料,结果表明CNT 均匀分布在基体中且过渡层TiC 的形成促进了CNT 与金属基体之间强烈的界面结合,因此与Cu-Ti 合金基体相比,CNT/Cu-Ti 复合材料的力学性能得到提高。Xiong 等[36]的研究也表明,界面处TiC 等纳米相的形成可显著提高载荷传递效率,从而大幅提升材料的力学性能。以上研究表明,通过优化制备工艺,提高CNT 的分散性及其与基体金属之间的界面结合,可进一步提高复合材料的力学性能,如通过控制成分和工艺在界面位置形成微量的纳米尺度金属化合物可提高界面处的结合强度及载荷传递效率[35-36]。

1.3 CNT/金属复合材料的其他性能

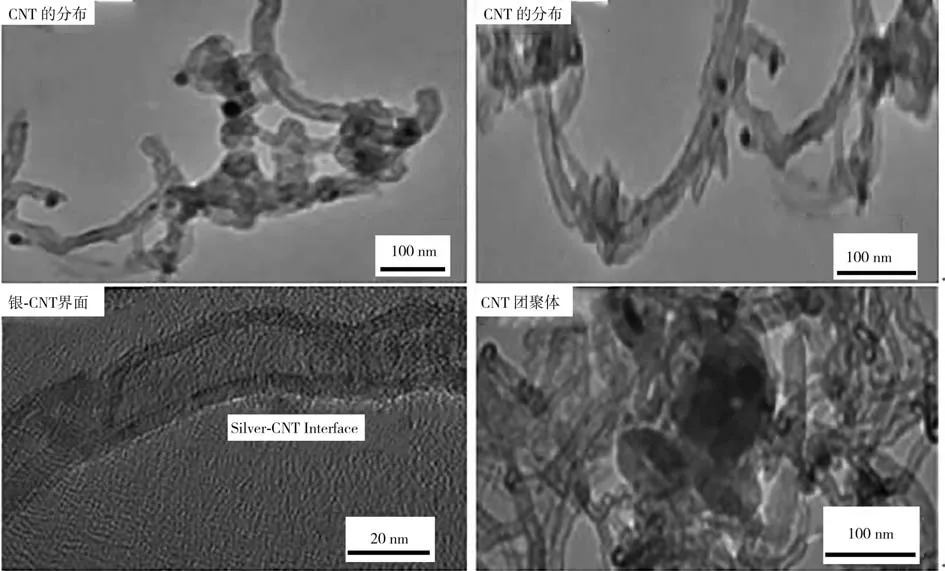

除力学性能外,学者们还对基于MLM 法制备的CNT/金属复合材料的其他性能进行了研究。Kim 等[37]的研究发现,随着CNT 体积分数从5%增加到10%,材料的热导率降低,10%CNT/Cu 纳米复合材料具有较低的热膨胀系数。PAL[38-42]等对CNT/Ag 复合材料的性能进行了系统研究,结果表明CNT 在一定含量范围内可均匀地嵌入到Ag 基体中(图5),CNT 的添加降低了材料的热膨胀系数和导热性。之后他们基于改进的MLM 法(将共价键官能团化CNT 改为表面活性剂辅助非共价键官能团化CNT)研究了CNT/Ag 复合材料的力学性能和电学性能,结果表明材料的力学性能显著提高,烧结前CNT/Ag 纳米复合粉末的电导率高于纯纳米银粉(在银粉中嵌入CNT 可延长电子的平均自由程,电子通过嵌入的CNT 流过孔隙或晶界,从而促进电子的传输),烧结后CNT/Ag 纳米复合材料的电导率却低于块体金属银(残余孔隙率、CNT 团聚和界面接触电阻是导致电导率降低的主要原因)。Baik 等[43]制备的CNT/Cu 纳米复合材料中CNT 均匀且弥散地分布在基体中,材料的力学和电学性能相比机械混合法制备的样品显著提高。

图5 Ag/MWCNT 纳米复合材料的微观形貌TEM 图[40]Figure 5 TEM micro-graphs of Ag/MWCNT nanocomposite

2 Graphene/金属复合材料

Graphene 具有比CNT 更优异的性能,广泛用作金属基复合材料的掺杂相。MLM 法在制备高性能石墨烯/金属复合材料方面同样具有不俗的表现,成为学者们研究的热点[48-72]。下面将对石墨烯/金属复合材料的性能进行详细讨论。

2.1 Graphene/金属复合材料力学性能

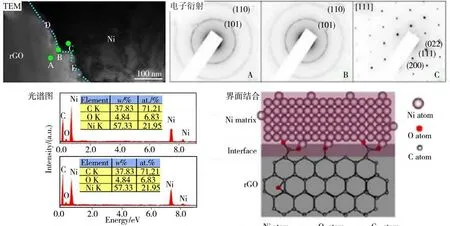

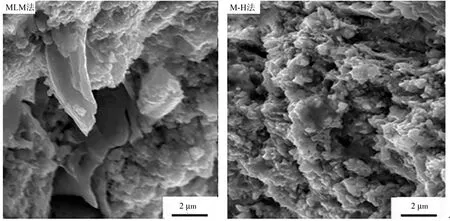

Zhao[48]采用MLM 法和SPS 烧结技术制备了还原氧化石墨烯(Reduced Graphene Oxide,RGO)/Ni复合材料。结果表明,RGO 均匀分布在Ni 基体中,界面处的O 原子使RGO 与Ni 基体之间形成强键结合(图6),相比纯镍,复合材料的抗拉强度提高了95.2%、屈服强度提高了327.6%,同时还保留了12.1%的延伸率。张丹丹[49-50]基于MLM 法分别制备了石墨烯纳米片(GNPs)、Ni-GNPs 和RGO 作为掺杂相的Cu 基复合材料。结果表明,在一定含量范围内不同种类的石墨烯材料均与Cu 基体结合良好且 具 有 较 好 的 分 散 性。 Hwang 等[51]制 备 的2.5%RGO/Cu 纳米复合材料的弹性模量和屈服强度分别为131 GPa 和284 MPa,相比纯铜,分别提高了30%和80%,石墨烯和铜的界面结合能达到了164 J∙m−2。Wang 等[52]采用MLM 法和高剪切混合的方法(简称M-H 法),制备了几种不同RGO 含量的RGO/Cu 复合材料。结果表明:2.4%RGO/Cu复合材料的屈服强度为501.3 MPa,是纯铜的3 倍以上,RGO 展现了极高的强化效果;从复合材料的断口形貌可知,M-H 法有助于RGO 更均匀的分散在Cu 基体中(图7)。以上研究成果均充分证明了MLM 法能够提高石墨烯在金属基体中的分散性及改善二者的界面结合,从而大幅提高材料的力学性能。然而,石墨烯在金属基体中的添加量存在一个较优范围,只有在该范围内才能发挥增强复合材料性能的作用。文献[50]研究发现,GNPs 在含量低于0.5%时能够较均匀的分散于基体晶界或晶粒内部,含量继续提高后出现明显的团聚现象,使得复合材料的力学性能下降。

图6 1.5%RGO/Ni 复合材料的界面微观组织[48]Figure 6 Microstructure analysis of the 1.5wt.%RGO/Ni composite at the interface between RGO and Ni matrix

图7 1.2%RGO/Cu 复合材料的断口形貌图[52]Figure 7 Fractography micrographs of the composites

2.2 Graphene/金属复合材料的结构及制备工艺的影响

部分学者对基于MLM 法制备的石墨烯/金属复合材料的结构和工艺进行了优化,以期获得更优的性能。Wang 等[53]制备了具有层状结构的RGO/Cu 复合材料,该复合材料获得了高强度、高硬度和良好的导电性,层状结构促进了石墨烯薄片的均匀分散,阻止了片层间的滑移。Yang 等[54]制备的具有层状结构的2.5%RGO/Cu 复合材料的抗拉强度高达748 MPa,同时还获得了良好的电导率,为设计具有层状结构和高性能的石墨烯增强复合材料提供了有效方法。朱威等[55]基于改进的MLM 法结合均质机剥离制备的RGO/Cu 复合材料中RGO 均匀分布,无明显的团聚现象,复合材料的压缩屈服强度是纯铜的3 倍,维氏硬度相比纯铜也提高了0.7 倍。李彬等[56]也在MLM 法的基础上引入了均质机来进一步提高石墨烯在铜基体中的分散性,所得复合材料的屈服强度达到501 MPa,且耐蚀性也同步提高。

此外,还有许多学者采用金属纳米颗粒修饰石墨烯表面,从而进一步提高石墨烯的分散性及其与金属基体之间的界面结合[57-61]。通过在石墨烯表面原位生成金属纳米颗粒,可有效减少复合材料制备过程中石墨烯之间的接触面积,提高其分散性;在烧结过程中金属纳米颗粒可部分固溶于金属基体中,从而提高石墨烯与金属基体之间的界面结合力。Luo[59]等 基 于MLM 法制备的0.6%Ag-RGO/Cu 复合材料兼具较高的屈服强度、抗拉强度和电导率,强度的显著提高得益于Ag 纳米颗粒抑制了RGO 的团聚,同时还增强了RGO 与金属基体之间的界面结合。Mohammad[60]等制备的1.0%Cu-RGO/Al 复合材料的屈服强度、抗拉强度和维氏硬度相比Al-4Cu合金分别提高了79%、49%、44%。Tang 等[61]通过Ni 纳米颗粒修饰石墨烯的表面来进一步提高石墨烯与Cu 基体的界面结合力,制备得到的GNS-Ni/Cu 复合材料相比单一的GNS/Cu 的强化效率明显提高。也有学者采用多种掺杂相协同作用来提高复合材料的力学性能。Wei 等[62]采用MLM 法和SPS烧结技术制备了CNT-RGO 复合增强铜基复合材料,结果表明,2.5%CNT-RGO/Cu 复合材料的抗拉强度为601 MPa,远高于2.5%RGO/Cu 复合材料的450 MPa 和纯Cu 的294 MPa,同时在复合材料中还保留了83% IACS 的电导率。

2.3 Graphene/金属复合材料的其他性能

除力学性能外,不少学者也对基于MLM 法制备的石墨烯/金属复合材料的其他性能进行了研究。Nie 等[63]采用MLM 法和真空热压烧结的方法制备了RGO/Cu 复合材料,发现随着RGO 含量增加至1.0%,RGO 在基体中从随机分布转变为三维网状分布,材料的摩擦系数从0.6 降到0.07,磨损率为纯铜的三分之一,RGO 的三维网状结构及其均匀分布使材料具有较好的耐磨性。Wang 等[64]基于MLM法制备了RGO/Cu 复合材料,研究了H2还原温度对复合材料性能的影响,发现复合材料的强度随还原温度的升高而降低,电导率则在450 ℃还原温度时达到最大值,后续的热轧可提高材料的电导率。Chen 等[65]的研究结果表明,随着石墨烯含量的增加,GNP/Cu 复合材料的热扩散系数不断降低,电导率变化不大,摩擦性能却显著提高。Wang 等[66]采用MLM 法和真空热压制备了多层石墨烯(MLG)/Cu 复合材料,结果表明MLG 均匀分散在Cu 基体中,MLG 的择优取向导致热膨胀系数具有各向异性。

3 其他第二相粒子/金属复合材料

除石墨烯外,其他2D 纳米材料也是复合材料的理想掺杂相。Yoo 等[67-68]采用MLM 法和SPS 烧结技术制备了氮化硼纳米片(BNNS)/Cu 纳米复合材料,发现添加较少量的BNNS 就能使复合材料的强度和弹性模量显著升高,这主要归因于铜离子与BNNS 表面带负电官能团之间的静电作用促进了BNNS 在Cu 中的弥散分布并增强了二者的界面结合。此外,界面处的富O 非晶相提高了载荷传递效率,也促进了BNNS 的强化效果(图8)[73]。Zhang等[74]采用MLM 法和SPS 烧结技术制备了Ag 基自润滑纳米复合材料,结果表明WS2和MoS2均匀分布在Ag 基体中,纳米复合材料在真空状态下具有较好的滑动电接触性能,其摩擦系数和接触电阻分别 为0.126 和2.16 mΩ,磨 损 率 达 到1.37×10−6m3∙N−1·m−1。虽然其他2D 纳米材料也是理想的金属基复合材料掺杂相,但目前关于MLM 法制备其他2D 纳米材料/金属复合材料的相关研究报道还比较少,大部分报道还是以碳纳米管和石墨烯为主要研究对象。

图8 BNNS/Cu 纳米复合材料界面位置HRTEM 图[69-72]Figure 8 HRTEM images of a BNNS/Cu nanocomposite at the interface between BNNSs and Cu matrix

除2D 纳米材料外,部分学者也采用MLM 法制备了其他第二相粒子/金属复合材料。 Han等[75]采用原位MLM 法和真空热压烧结制备的1.72%TiO2/Cu 复合材料的屈服强度相比基体提高了60%,同时还保留了32%的断裂延伸率和97%IACS 的电导率,这是晶粒细化、位错强化,以及TiO2纳米颗粒在金属基体中均匀分布和二者良好界面结合的综合作用的结果。He 等[76]基于MLM法制备的ND(nanodiamond)/Cu 复合材料中ND 均匀分布在Cu 基体中,复合材料展现了较好的组织结构和较优的综合性能。

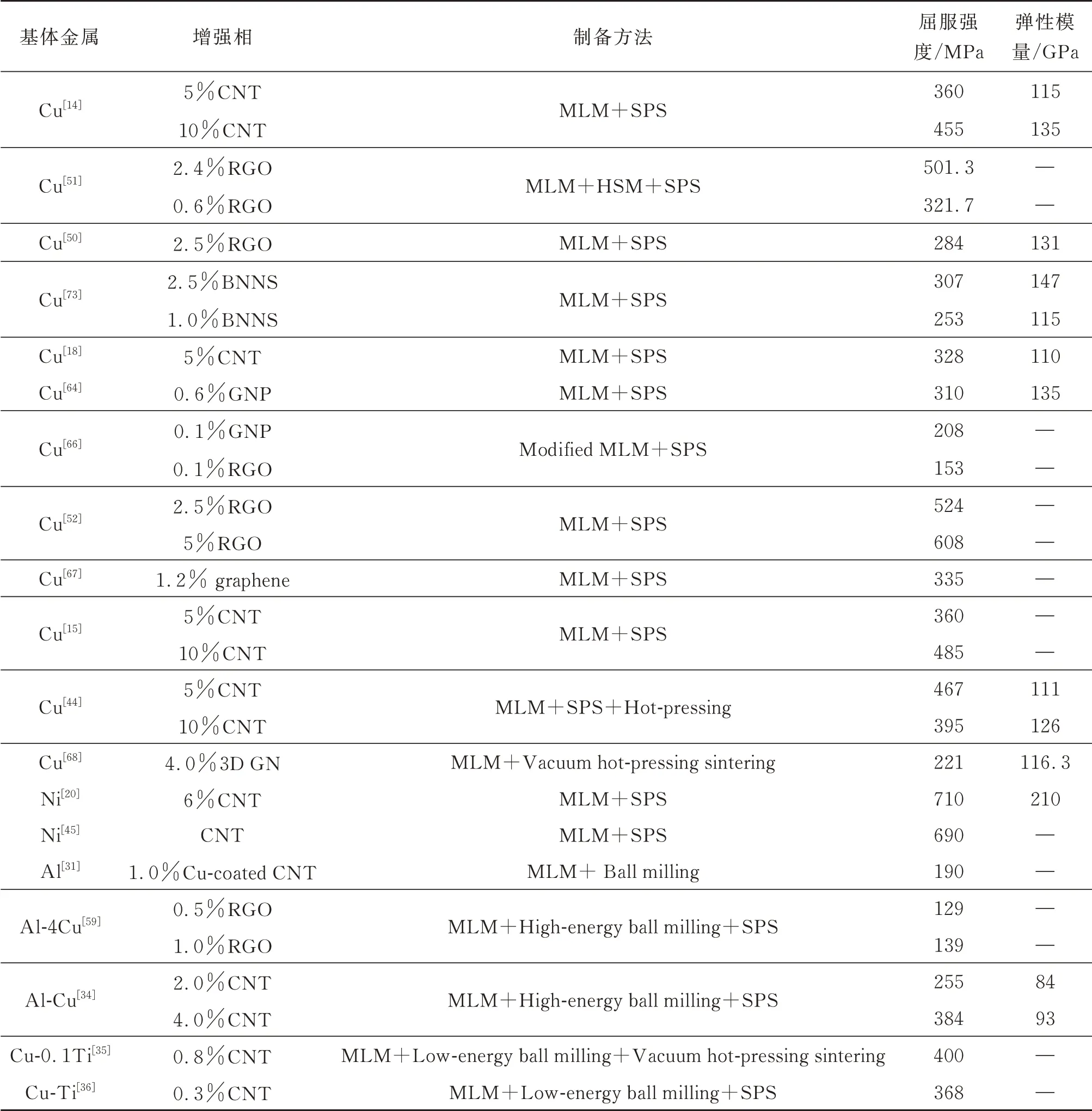

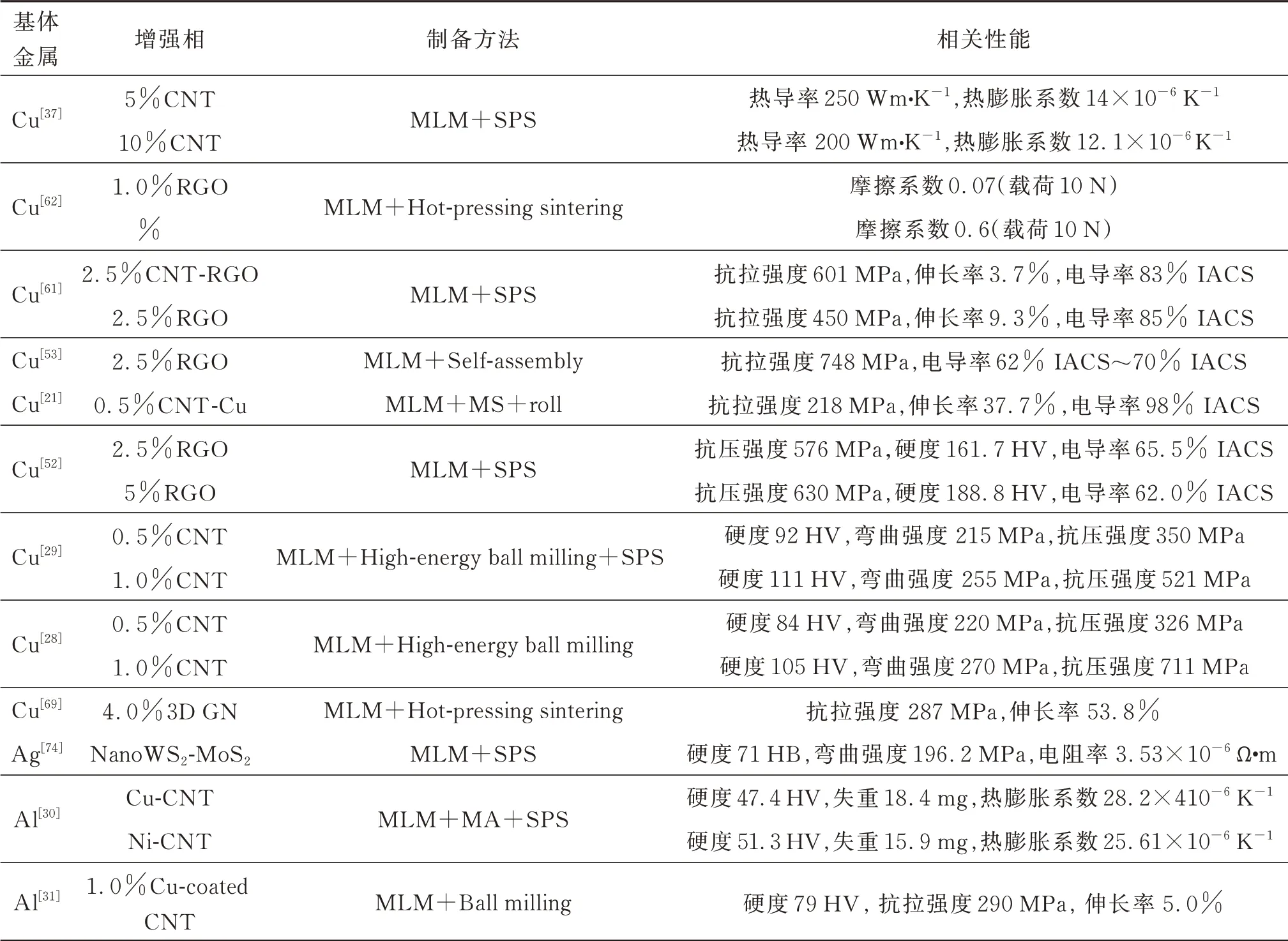

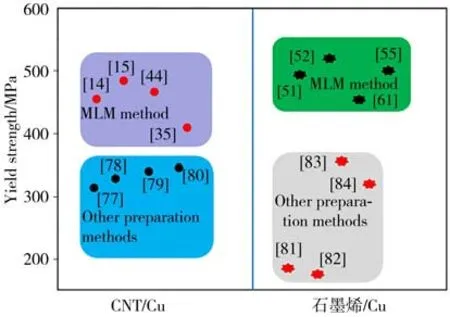

MLM 法制备的金属基复合材料的性能与制备工艺、第二相粒子的类型、含量等密切相关,结果分别列于表1 和表2。不同制备方法[77-84]得到的部分金属基复合材料力学性能如图9 所示,从图9 可知,MLM 法制备的金属基复合材料力学性能更优。

表1 MLM 法制备的MMCs 的力学性能Table 1 Mechanical properties of metal matrix composites prepared by MLM process

综上所述,MLM 法在制备高性能MMCs 方面具有较好的应用前景,它解决了传统粉末冶金、高能球磨等方法在制备MMCs 过程中第二相粒子易团聚且二者界面间结合弱的难题,实现了第二相粒子在金属基体中的均匀分布及形成良好的界面结合,可使复合材料获得优异的综合性能。

表2 MLM 法制备的MMCs 的其他性能Table 2 Other properties of metal matrix composites prepared by MLM process

图9 部分铜基复合材料的力学性能对比Figure 9 Comparison of mechanical properties of some copper matrix composites

4 展望

金属基复合材料由于具有优异的性能,广泛应用于航空航天、生物医药、汽车、能源和电子器械等领域中。随着科学技术的不断发展,各行业对金属基复合材料的性能要求越来越高,需要不断开发出新型高性能金属基复合材料来满足现代工业的发展需求。

金属基复合材料的性能与基体材料的选择、制备工艺、第二相粒子的类型、尺寸和体积分数等息息相关。目前,高性能金属基复合材料的制备瓶颈在于制备过程中第二相粒子易团聚、有害相的形成及基体金属与第二相粒子之间较差的润湿性。近年来,为了解决以上问题,科学家们已经开发了一系列新型金属基复合材料(2D 纳米复合材料、纳米杂化复合材料等)及其制备方法(分子级混合制备技术、CIP-HIP 烧结工艺、溅射法等),但是仍有一些问题没有得到充分解决,笔者认为未来高性能金属基复合材料的制备研究应从以下几个方面入手。

(1)第二相粒子在金属基体中的分散性研究。第二相粒子的团聚会严重恶化复合材料的性能,如何进一步提高第二相粒子在金属基体中的分布均匀性需进一步研究。

(2)复合材料的强化机理研究。现有的研究大部分集中在提高复合材料的性能上,对于强化机理方面缺乏系统的研究。

(3)经济性制备技术的开发。现有的金属基复合材料制备方法存在工艺复杂、成本高等问题,需要进一步降低材料的制备成本。

(4)第二相粒子与金属基体的界面结合研究。第二相粒子与金属基体界面结合的好坏直接关系到复合材料的性能,如何提高二者的界面结合强度需要进一步研究,其中对材料进行表面改性来提高界面润湿性是一个不错的研究方向。

(5)新型第二相粒子的开发。第二相粒子的性能直接关系到复合材料最终的性能,因此寻找高性能的第二相粒子有助于进一步提高复合材料的综合性能。

(6)复合材料的组织结构设计研究。在复合材料组织中引入梯度结构、纳米孪晶、层状结构等可以解决复合材料强塑性、强度与电导率等的矛盾关系,从而制备出具有优异综合性能的复合材料。