基于加权Ashby 法的车门外板选材设计

2022-09-01陈冬民张雅萍王丽娟陈宗渝

陈冬民,张雅萍,王丽娟,陈宗渝

(1. 江铃汽车股份有限公司,江西 南昌 330000;2. 南昌大学,江西 南昌 330000)

轻量化要求和成本因素的综合考虑,引发了车身用材的巨大转变,出现了碳纤维车身、全铝车身等。目前,能够用于制造车身部件的材料种类有数千种之多。例如,除了常见的钢制车身以外,还出现了采用木制车身的Plus 8 GTR 轿跑车[1],奥迪A6整车采用了48 kg 左右的包括门框、车门内板等镁合金 部 件[2],奔 驰CLA、雪 佛 兰Corvette、特 斯 拉Model S 及法拉利488Spider 等车部分或全部采用铝合金车身[3],翼子板采用了PP+EPDM-T30 的非金属材料,尾门采用SMC 塑料[4-5],捷豹XF 的B 柱加强件采用了PA66 玻纤材料,宝马X7 中央通道加强板采用CPFR 碳纤维复合材料[6]。每种材料的性能数据对车身部件的设计、工艺、成本有着重要的影响。材料种类的繁多及性能数据影响范围的广泛,都增加了寻找最优材料方案的难度。

通常情况下,工程师依据工程经验,或者参考其他设计来确定使用哪种材料。这种方法会导致产品出现诸多缺陷,如合格率低、使用寿命短及材料利用率不高等[7-8]。当前,不少学者都在对选材方法进行研究,其中最具应用前景的是Ashby 选材法[9-12]。该法首先根据性能要求得出备选材料的属性极限及材料效率,其次绘制Ashby 图并依据Ashby 图筛选出该性能约束下的最佳材料[10-11]。但此方法自身存在着一个不容忽视的缺陷,即针对性能的单一性,而无法针对多性能进行综合选材[13]。为了解决该难题,本文提出了加权Ashby 法,并将其应用于车门外板的选材优化和性能验证。

1 加权Ashby 法

1.1 Ashby 选材法

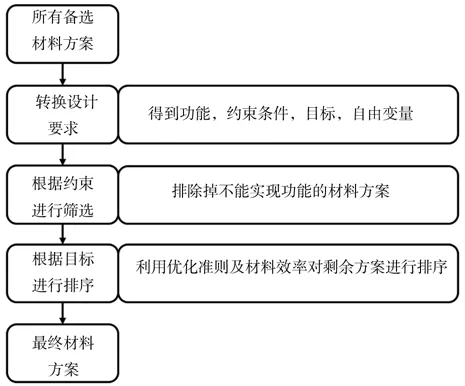

首先通过对设计要求进行解析,找出影响材料选择的约束条件,将备选材料与约束条件相关的属性与约束条件中规定的属性极限值进行对比,筛选掉不满足约束条件的方案。若此时,仍然不能从剩余方案中选出最佳方案,需要建立优化准则,而优化准则来源于材料效率,材料效率可以用来评价备选材料的优劣,它是使设计性能达到最优的属性或属性组。然后利用材料效率对剩余的备选方案进行排序,从而确定最终的材料方案。Ashby 选材策略如图1 所示。

图1 选材策略示意图Figure 1 Schematic diagram of material selection strategy

1.1.1 材料效率

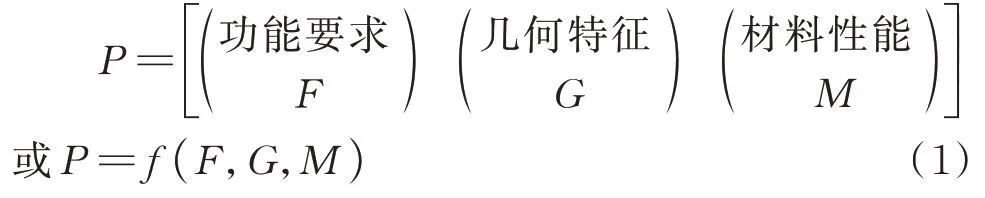

结构的设计对每个部件都规定了相应的功能要求,而部件自身具备的性能应满足这些功能要求。性能表达如式(1)所示。

式(1)中P 为性能标准,用来描述部件的性能概况,如质量、体积、成本及寿命等。

通过解耦可以得到P=f1(F)∙f2(G)∙f3(M)。解耦可用于进行选材优化时,材料的选择可以独立于设计细节。f3(M)便为部件的材料性能特征值,通过对不同材料f3(M)值的比较,可以得到各种材料对部件性能的影响程度,进而可对材料方案进行排序。为了便于排序比较,定义材料效率与性能值P 呈正相关,即材料效率越高,性能越好。因此,若P 值增大反映性能提升,则f3(M )即为材料效率,反之若P值增大反映性能下降,则1/f3(M)为材料效率。

1.1.2 选材流程分析

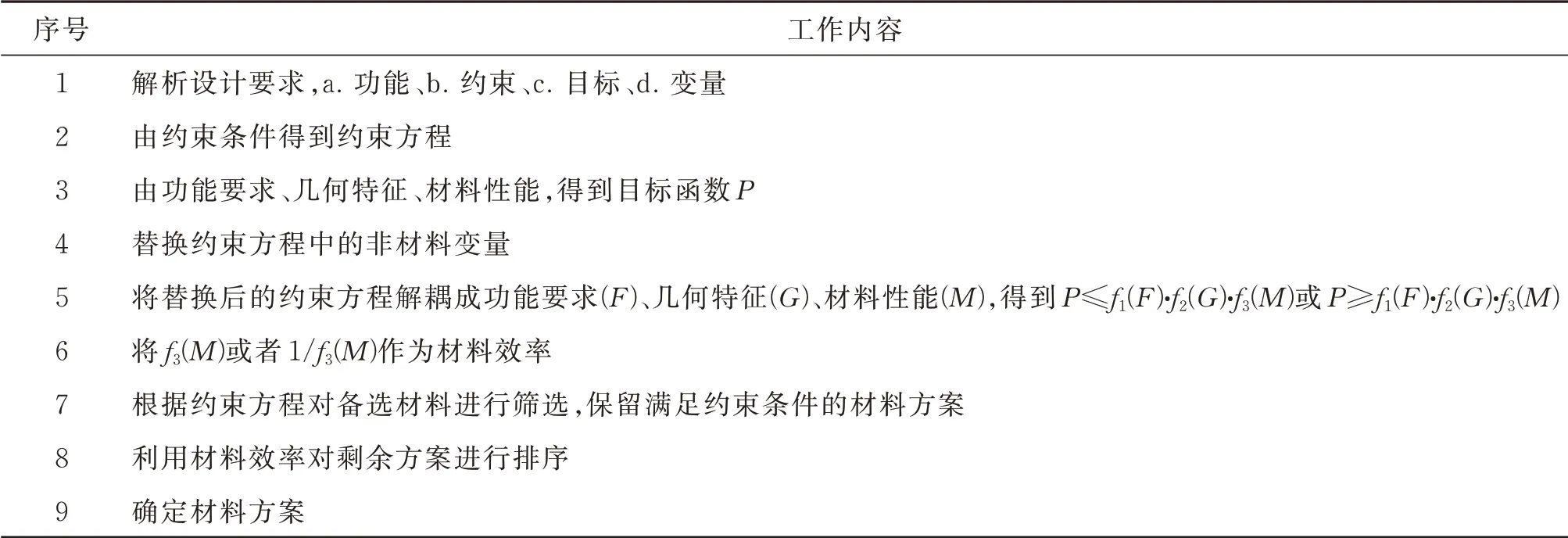

Ashby 选材法能够进行系统化的高效选材,选材流程列于表1。

表1 选材流程Table 1 Material selection process

1.2 Ashby 选材法缺陷

对于表1 所示的选材流程,将单一性能作为目标函数时(如质量最轻,成本最低,刚度最大等),该方法能够取得很好的效果。但在实际工程背景下往往需要考虑多种性能,各性能之间经过协调后才能得到最终方案。Ashby 的单一目标函数是无法体现这一协调过程的,即无法处理多目标函数优化这类问题。

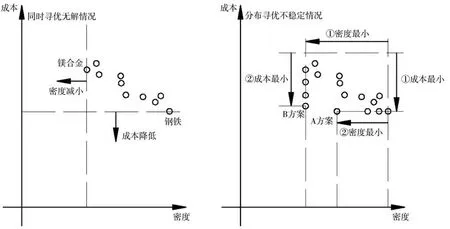

在处理多目标函数这类问题时,Ashby 选材法可能会出现两种缺陷(图2)。要求包含两个目标函数,即成本最低、重量最轻。对于图2 中同时寻优无解情况,材料库中满足要求的材料中密度最小的是镁合金,成本最低的是钢铁,显然是无法同时满足两个目标函数的。对于图2 中分布寻优不稳定情况,若执行先密度最小再成本最小则得到方案B,而若执行先成本最小再密度最小则得到方案A。

图2 Ashby 选材缺陷Figure 2 Defects in material selection based on Ashby method

1.3 加权Ashby 法

为了弥补上述缺陷,在Ashby 选材法的基础上进行了拓展,将专家评分法和加权法引入其中。引入后的选材流程如图3 所示。

图3 加权Ashby 法选材流程Figure 3 Selection process of weighted Ashby method

首先利用Ashby 选材法得到备选材料在各性能要求下的排名,然后根据排名顺序进行打分,得到材料的性能得分,再利用材料综合得分通过公式(式2)计算出材料的综合得分,最终根据综合得分多少确定材料方案。

式(2)中k 为材料种类,对应的综合得分为Pk,Pik为i性能下材料k 的性能得分,性能i 的加权值为wi,他反映了设计师对性能i 的关注程度。

2 车门外板选材设计

车门是车辆重要的组成部分,对车辆的安全、NVH、刚强度等都有重要的影响。车门主要由车门外板、车门内板、车门加强件和车门附件等组成。其中,外板作为车门结构中不容忽视的关键部件,所使用的材料种类对车门各方面性能都有着重要的影响,如抗凹性、重量、成本等,因此对车门外板进行选材设计对提升车门整体性能具有十分重要的意义。

2.1 性能分析

根据设计标准,窗框的侧向刚度、车门的垂向刚度、车门的抗凹性、铰链的疲劳强度,以及车门锁安装点的刚度与强度、耐撞性、玻璃升降的平稳性、防水性,是车门的主要性能。同时,轻量化和低成本也是不容忽视的设计重点。因此,在经过筛选之后,将抗凹性作为车门外板的性能约束条件,质量轻和低成本作为目标函数,外板厚度作为自由变量,具体综合性能列于表2。

表2 综合性能表Table 2 Overall performance

2.1.1 质量

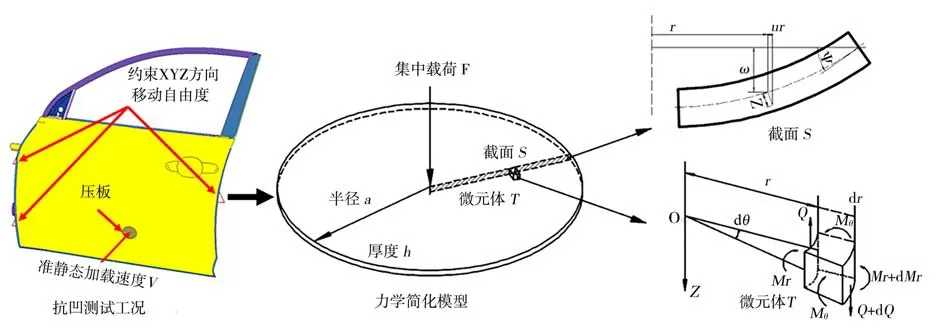

对抗凹测试工况可进一步抽象简化为图4 所示的力学模型[14-15]。图4 中ψ 为转角、u 为位移、ω 为绕度,以及厚度方向坐标为Z,大小为F 的载荷作用在半径为a 的薄板中心区域,这样抗凹问题就转换成了薄板弯曲问题。为了便于理论分析,在薄板发生弯曲后沿半径方向取一截面S,在薄板中取一微元体T,r 为半径、径向弯矩为Mr、切向弯矩为Mθ、剪力为Q、厚度为h、材料的泊松比为ν、E 为材料弹性模量、ρ 为材料密度。

图4 简化力学分析模型Figure 4 Simplified mechanical analysis model

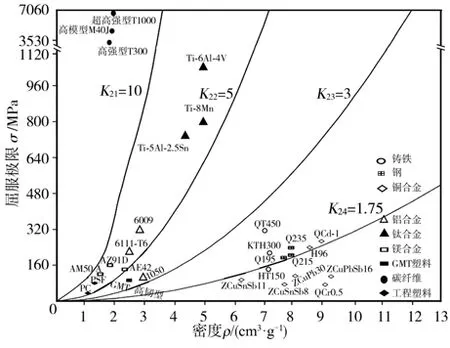

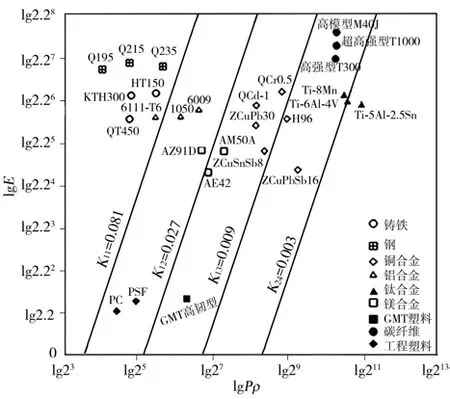

m 值越小,代表材料质量性能越好,所以永久变形约束下的材料质量效率为绘制出的密度-弹性模量图[16-18]如图5—6 所示。

图6 永久变形划分区域图Figure 6 Area map of permanent deformation

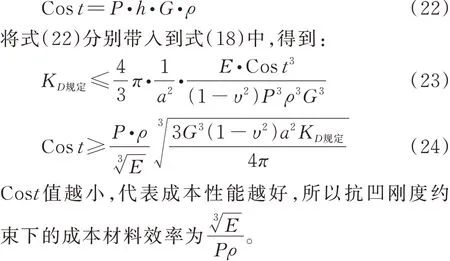

2.1.2 成本

汽车总成本的60%以上为零部件的原材料成本[12],因此需要重点考虑车门外板的原材料成本。设材料采购价格为P,原材料成本为Cost。

图7 lgPρ-lgE 图Figure 7 lgPρ-lgE

图8 lgPρ-lgσs图Figure 8 lgPρ-lgσs

2.2 性能得分

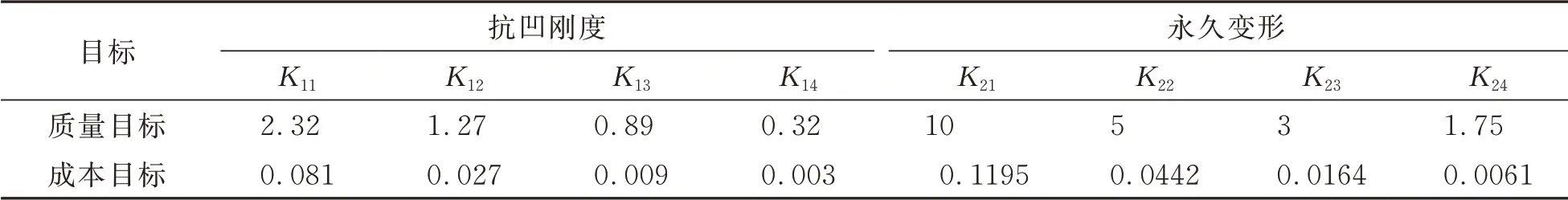

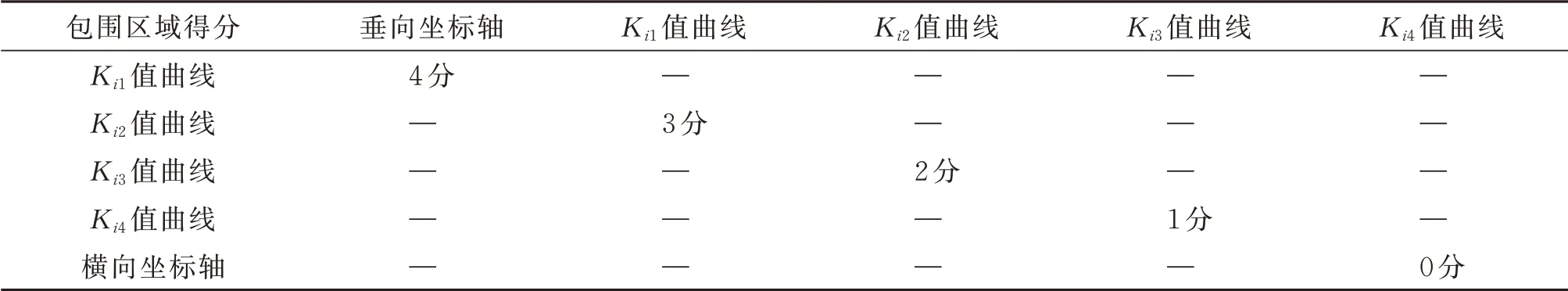

通过对Ashby 图进行研究后不难发现,材料对性能的贡献程度与材料自身在图中所处的位置密切相关。为了能够量化相关程度,可以按照材料效率的高低将图划分成若干区域,不同区域的材料效率不同。对位于高材料效率区域的材料评高分,反之评低分,分数的高低直接反映了该性能下材料的优劣。 以质量为例,在ρ -E 图中绘制出曲线其中,j 共可取4 个值,这4 个值的取值原则是将相应图中的有效数据区域分割为面积大致相等的5 个区域,如图6—7 所示。同理,得到图7—8 中的区域。对应K1j与K2j的取值列于表3,评分方法列于表4。

表3 不同目标下Kij 的取值表Table 3 Value table of Kij under different goals

表4 评分方法Table 4 Scoring method

2.3 材料综合得分

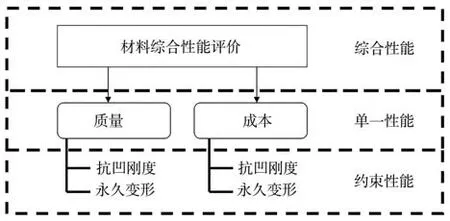

为了能够评价所有的关注性能,应当建立相应的评价体系,如图9 所示。从图9 可见,整个评价体系由3 部分组成,即综合性能、单一性能、约束性能。

图9 评价体系图Figure 9 Evaluation system

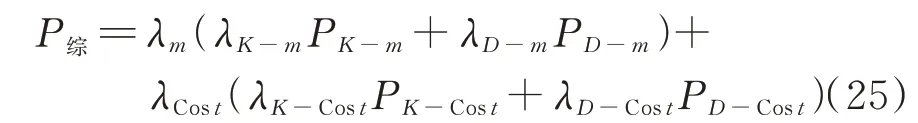

综合性能是材料所有单一性能汇总后的综合表现,这种综合表现是各单一性能间相互取舍、相互折衷的结果,加权法的引入可以体现这一过程。单一性能是对综合性能的分解,如车门外板选材涉及质量和成本2 个方面,他们是各自约束性能的具体表现,如抗凹刚度和永久变形,约束性能权重的引入可以进一步定量评价约束性能对单一性能的影响。约束性能的评价方法可通过评分法来评价。基于该评价体系,得到计算综合性能得分的表达式如下。

权重的选择取决于设计师对各个性能的关注程度。对于车门外板而言,质量和成本同等重要,所以质量性能权重λm=0.5、成本性能权重λCost=0.5。在车辆使用过程中,抗凹陷刚度决定了外板变形的难易,而抗凹陷永久变形决定了外板变形的程度,二者都是外板的重要性能,要相互平衡,因此取其权重均为0.5,即λK−m=0.5、λD−m=0.5、λK−Cost=0.5和λD−Cost=0.5。将相关数值代入式(25)中得到材料的综合性能得分,部分材料的得分列于表5。由表5 可知,其中铝板6111-T6 得分最高,因此将其作为最终选材方案。

3 性能校核

仿真验证车门外板的抗凹性能。首先建立车门结构的有限元模型,约束车门锁以及铰链处的XYZ方向移动自由度。在车门外板的外表面施加法向压力,根据计算结果,得到位移最大区域,该区域为凹陷危险区域,如图11 所示。

表5 综合性能得分表Table 5 Comprehensive performance score sheet

在危险区域,用一块半径37.5 mm 的刚性圆板进行静态加载,加载方向为危险区域的法向,刚性圆板缓慢移动并与车门外板发生接触。车门外板的弹性模量为70.3 GPa、厚度为1.2 mm、泊松比0.26,应力-应变曲线从试验中测得,求解后得到接触力-最大位移曲线,如图12 所示。从图12 可见:当接触力达到90 N 时,最大位移为4.2 mm,抗凹刚度为21.43 N∙mm−1,大于18 N∙mm−1;当接触力达到225 N 时,永久变形为0.14 mm,小于0.5 mm。所以,6111-T6 的选材方案可满足抗凹性要求。

4 结论

(1)从车门外板的质量,材料成本两个子性能入手,推导出各单一性能的材料效率,并绘制出了相应的Ashby 图。

(2)从区域等分的角度出发,将材料的性能排名转换成为性能得分,并借助系统科学的思想,构建了材料综合性能得分评价体系,并依据其得到了优化方案,并进行了性能验证。