功率级电流路径对电源管理芯片评估的影响

2022-08-31顾小明徐晴昊

顾小明,李 欢,徐晴昊

(中国电子科技集团公司第五十八研究所,江苏无锡 214072)

1 引言

随着集成电路工艺技术的进步,常见处理器(FPGA、CPU 等)的供电日益朝着更低工作电压、更高工作电流的方向发展,这对外围电源管理芯片提出了更高的要求,需要供电系统有出色的负载电流瞬态切换响应,需要更好的负载调整率保证主控制器能稳定工作。在射频微波及A/D、D/A 等模拟系统中,对供电电源的纹波要求也越来越高,以确保系统的干扰噪声最小,提高系统的灵敏度。

同时,电源管理芯片及电源微模块本身也在往高输出功率密度方向发展。凌力尔特(Linear)公司(现已被ADI 公司收购)最新的电源微模块LTM4700 单路输出电流已经可以达到50 A,双路并联100 A,若采用多相并联技术,输出电流将成倍提高。

本文从两类常见的DC/DC 电源管理芯片的功率级电流路径开始介绍,阐述如何规划功率级电流路径以提高测试的准确性和应用的可靠性。

2 两类常见的DC/DC 变换器功率级电流特性

2.1 LDO 功率级电流特性

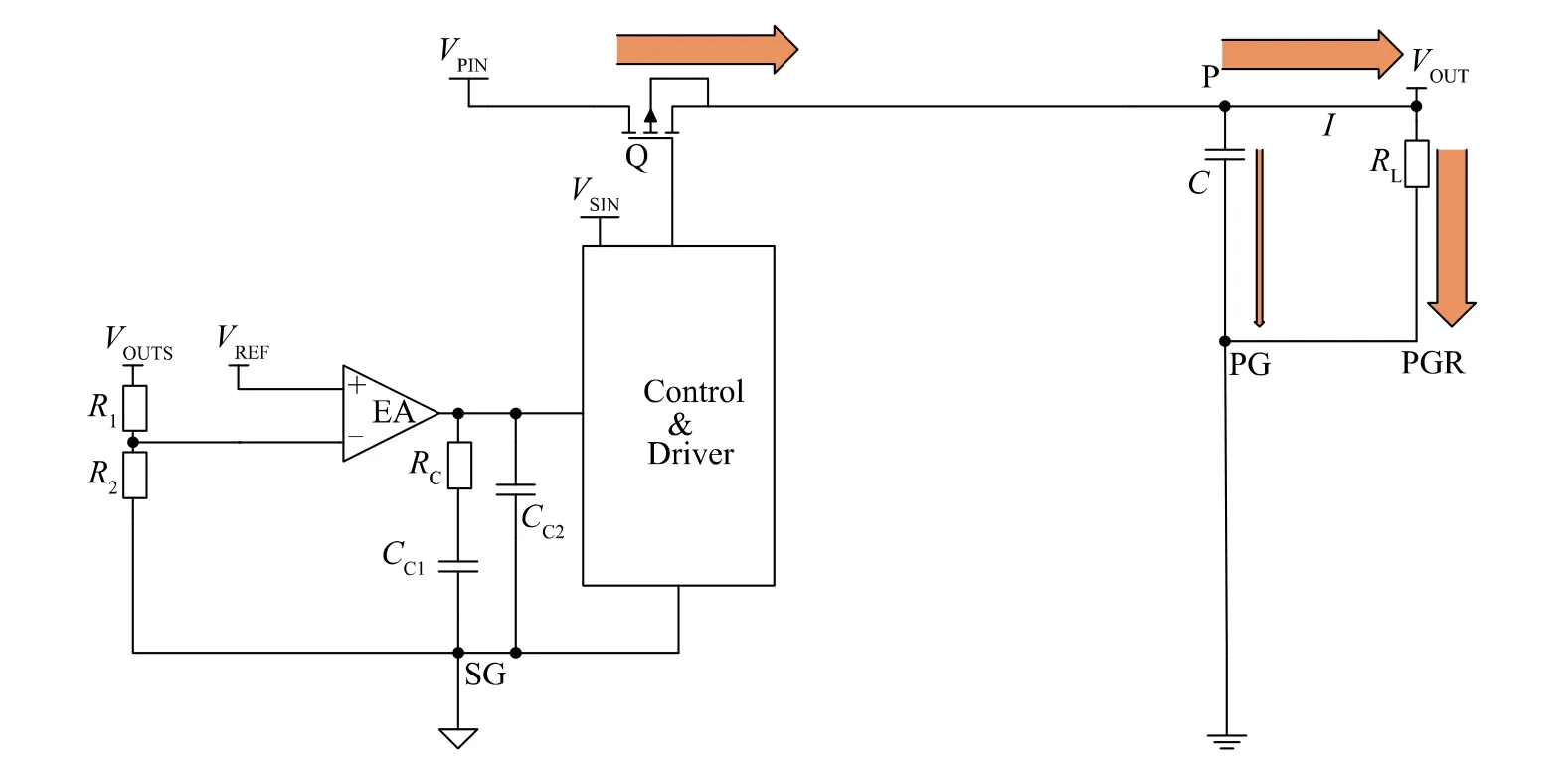

LDO 是一种最简单的非隔离DC/DC 变换器,基本逻辑框图如图1 所示,主要由调整管Q、输出电容C、等效负载RL组成功率级;由输出电压反馈网络(R1、R2)、误差放大器EA(误差放大器的输出一般还会有一个环路补偿网络,由RC、CC1及CC2组成,不同电路结构、补偿网络会有差别)、内部基准VREF及控制驱动电路(Control&Driver)组成闭环控制调节系统。

LDO 的详细工作原理可以参考相关文献[1],这里重点指出LDO 功率级电流特点,正如图1 中粗箭头所示,负载电流从供电端VPIN开始,经过调整管Q,其中有一小部分为输出电容C 充电存储能量,另外绝大部分为负载RL提供负载电流。在负载电流由轻载到重载做动态切换的瞬间(di/dt>0),电容C 中储存的电荷将通过负载RL释放,提供瞬态负载电流,此时电容正极P 点的电压会有短暂的跌落,直到LDO 的环路动态调节机制起作用,使流过调整管Q 的电流变大以满足负载需求;在负载电流由重载到轻载做动态切换的瞬间(di/dt<0),电容C 吸收多余的功率管电流,将电流以电荷形式储存在电容中,此时电容正极P 点的电压会有短暂的上冲,直到LDO 的环路动态调节机制起作用,使流过调整管Q 的电流减小以满足负载需求。

图1 LDO 基本逻辑框图

根据基本的基尔霍夫电学原理[2],稳态负载电流流过负载RL后,应该最终流到供电电源的负端,构成单一的闭环回路,而且返回电流的大小等于负载电流。动态负载电流在输出电容及负载之间形成闭环路径。

目前主流IC 器件厂商(TI、ADI 等)的高性能LDO 产品稳定输出电流已经可以达到7.5 A 以上,这样的电流返回路径如果和LDO 的静态电流(内部控制逻辑消耗的电流)返回路径交汇点选择不当会导致LDO 不能稳定工作,因为LDO 内部电路参考电位点(LDO 的接地端口,图1 中SG 节点)有可能会随着负载电流的变化而变化。参考电位点对模拟电路来说至关重要,不确定的参考电位点将使内部参考基准及偏置电路失去作用。

2.2 BUCK 变换器功率级电流特性

开关式的DC/DC 拓扑结构众多,本文以一个最简单的BUCK 结构[3]为例阐述功率级电流路径,该分析思路同样适合其他拓扑结构。

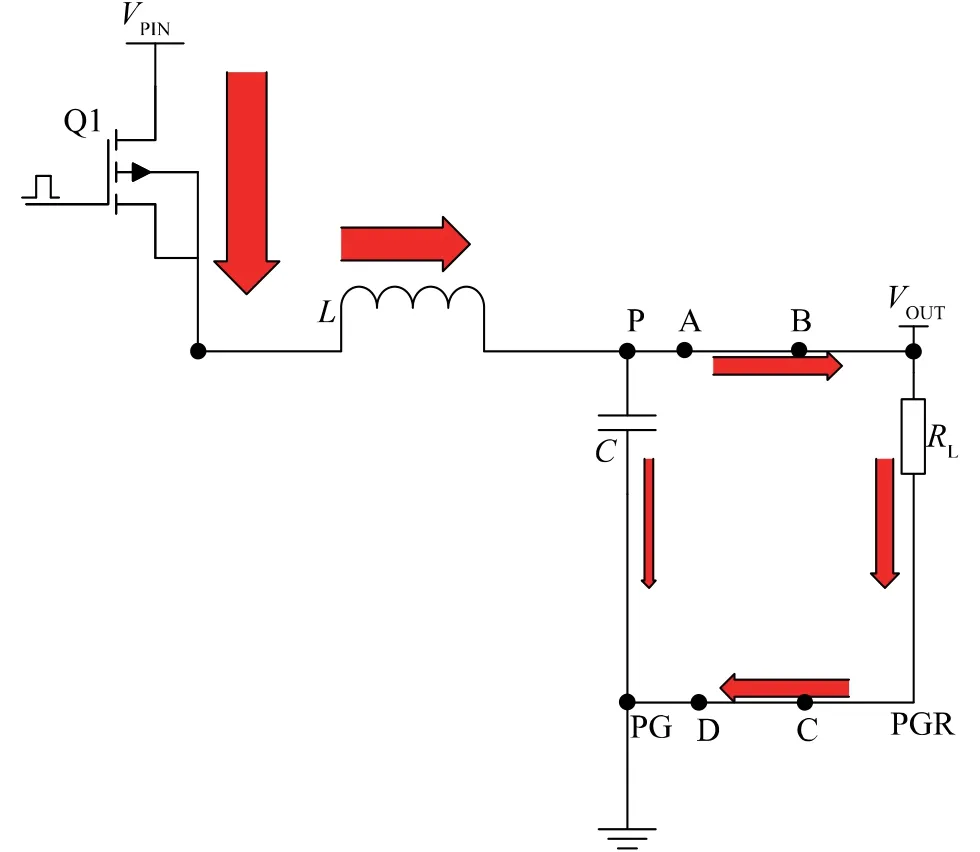

一个BUCK 变换器基本逻辑框图如图2 所示。左边和LDO 类似,属于环路控制及驱动逻辑,区别是需要输出两路互补对称的栅极驱动信号以驱动后续的功率管。右边为BUCK 变换器的功率级,由两个功率MOSFET(上管Q1、下管Q2)、一个电感L、输出电容C及等效负载RL构成。

强制连续[3]工作模式下的BUCK 变换器在一个开关周期内有两种工作状态。(1)TON 状态,此时上管Q1 导通,下管Q2 关闭,供电端VPIN开始向负载RL提供电流。瞬时电感电流IL波形如图2 右上角所示,是一种周期性的脉动电流。在功率管Q1 开启后近似按照一定的斜率上升,在Q1 关闭时刻达到最大。流过电感的电流IL一部分给负载RL提供负载所需的电流,一部分给输出电容C 充电存储能量;同时根据电磁感应定律,在电感中也会存储一定的磁场能量。

图2 BUCK 变换器基本逻辑框图

这个阶段的功率级电流路径如图3 所示,电感电流在节点P 处分成两个支路,一路经过电容C,一路经过负载RL,最终都会回到供电端的负端。

图3 BUCK 变换器TON 状态下功率级电流路径

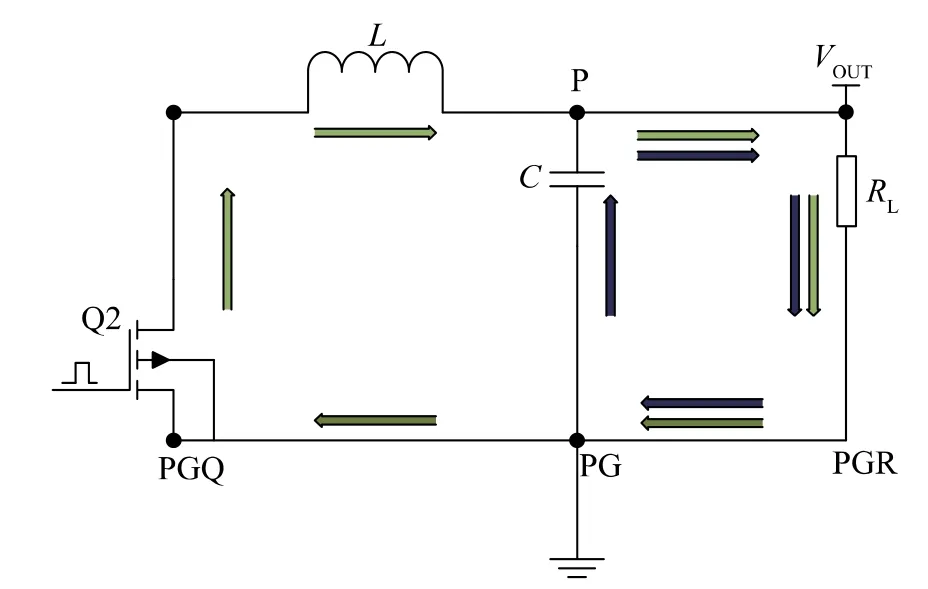

(2)TOFF 状态。此时上管Q1 关闭,下管Q2 导通,供电端VPIN停止向负载RL提供电流。瞬时电感电流IL波形如图2 右上角所示,仍然是一种周期性的脉动电流。在功率管Q1 关闭、Q2 导通后,IL近似按照一定的斜率下降,在Q2 关闭时刻达到最小。

这个阶段负载RL的电流完全由预先储存好能量的电感L 及输出电容C 提供,TOFF 状态下功率级电流路径如图4 所示。此时的负载电流是由两条支路电流叠加产生的,每条支路电流有自己的闭环路径。储能元件L 及C 均通过节点P 向负载RL提供电流,此时有两条闭合的电流回路,一条是由电感L、负载RL及下管Q2 构成的电感电流回路,另外一条是由电容C 及负载电阻RL构成的电容放电回路。

图4 BUCK 变换器TOFF 状态下功率级电流路径

在TOFF 状态下,电感L 及电容C 均类似于一种电流变化幅度随时间逐渐减小的电流源,功率级是一种零输入响应系统[2]。电流只在电感L、电容C 及负载RL内流动,并不需要回到供电端VPIN的负端,这是和LDO 最大的不同点。

3 非理想导线对电流传输的影响及处理措施

3.1 非理想导线[4]

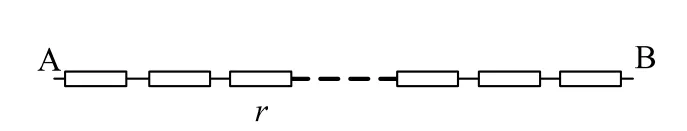

导线是电流流通的载体,理想的导线没有任何寄生参数(电阻、电感及电容)。实际情况是根据导线中传输的信号类型不同需要建立不同的导线模型,对于射频微波类的高频信号需要建立高阶的微带线模型[5](引入特征阻抗、电感及电容对信号传输的影响);对于直流低频信号,尤其是低频大电流传输时,需要建立分布式电阻导线模型。

非理想导线分布式电阻模型如图5 所示,对于非理想的导线可以用理想导线串联单位长度的等效电阻(r特定截面积)来表示。常见的导电介质为铜,铜的标准电阻率ρ=0.0175 Ω·mm2/m,即一根截面积为1 mm2的铜线,如果长度为1 m,那么这根导线的等效电阻为0.0175 Ω。如果有10 A 的电流通过这根导线(从A 流到B),根据欧姆定律,在导线的两端将会有0.175 V 的压差。很显然这样的压差在测试和应用中是不能接受的。比如对于一个1.2 V 输出的DC/DC 变换器,如果输出额定10 A 电流经过这根导线,在导线的另一端B 点电压只有1.025 V,已经超出常规的±10%电压精度范围。

图5 非理想导线分布式电阻模型

在印刷电路板(PCB)上这样的情况更明显,因为印刷电路板上常见的铜皮厚度有18 μm(0.5 盎司)、35 μm(1 盎司)、55 μm(1.5 盎司)、70 μm(2 盎司)4种,铜皮的有效宽度也有限,这将导致有效截面积变小,比如对于一块35 μm 厚的铜皮,如果导线宽度为1 mm,那么每隔10 mm 就会有大约5 mΩ 电阻。

DC/DC 变换器或者电源模块在测试和应用中一般均安装在印刷电路板上,因此在高功率密度、大电流负载情况下不得不考虑铜皮电阻带来的影响,在电流突变的情况下还需考虑寄生电感的影响。

对于DC/DC 的功率级拓扑结构,定义从源端(功率级的母线端VPIN或者储能元件电感L、电容C)到负载RL之间的电流路径为电流的前进路径;定义电流经过负载RL回到源端的路径为电流的返回路径。

在图3 中,假设有一束50 A 的电流从节点P开始,经过一段导线到达节点VOUT,之后立即进入负载电阻RL,然后从RL的PGR 节点流出回到电源的负端PG 节点。A、B 是P 至VOUT电流前进路径上的任意两点,C、D 是PGR 至PG 电流返回路径上的任意两点。根据导线分布式电阻模型,若以C 点为参考点分别测量A 点及B 点的电压将各不相同,因为AB 之间存在分布式电阻,50 A 的电流从A 点流到B 点必然会在A、B 之间形成压差;同样,在电流的返回路径C、D 之间也必定存在着一定的压差。这个结果将对电源管理芯片的测试及应用带来两个问题:(1)DC/DC闭环控制环路输出电压采样点VOUT应该选择在电流前进路径上的何处;(2)DC/DC 电源变换器实际的参考“地”在哪里。

3.2 处理措施

图1 及图2 展示的两类基本DC/DC 变换器的结构虽然工作原理不同,但在电路结构上均可分成功率级及逻辑控制两部分。将这两部分结合在一起的是闭环控制环路,包括电压采样及电流采样控制环路。一般逻辑控制部分有独立的参考电位点SG,其内部基准电路、误差放大器电路、电压/电流采样等电路均以SG 为参考电位点。但是SG 不能和功率级的参考电位点PG 独立开,必须采用合适的方式连接在一起,因为反馈采样电路采集的是功率级状态变量,为此需要分两步完成。

第一步,需要确定功率级的参考电位点PG。根据前面阐述的LDO 及BUCK 功率级电流路径特点,稳态LDO 功率级电流最终都将回到VPIN的负端;输出瞬态电流由输出电容C 吸收(di/dt<0)或释放(di/dt>0),输出电容C 的负极PG 是瞬态电流的必经路径。根据电流叠加原理[2],通过合理的布局,将输出电容C 的负极PG 放置到稳态电流返回路径上,就可以将瞬态电流路径和稳态电流路径合并在一起。为了兼顾稳态电流最终都将回到VPIN的负端,还需要将PG 点尽量靠近VPIN的负端,常见的做法是将VPIN的输入电容负极和输出电容C 的负极PG 放置在同一片紧凑的区域内,这样可以消除非理想导线在电流返回路径上产生的电位差。采用类似的方法,将BUCK 电路功率级输出电容C 的负端PG 尽量靠近VPIN的输入电容负端,这样可以保证在TON 状态下电流的返回路径最短;在TOFF 状态下,电感分支电流需要通过下管Q2 的PGQ 点才能形成闭环回路,因此还需要将下管Q2 的PGQ 节点(一般是功率管源极)也尽量靠近输入/输出电容的负极放置,以减小输出电容负极、输入电容负极及下管Q2 源极PGQ 之间(在大电流负载情况下)的压差。经过合理布局可以使每一路支路电流均在一个紧凑的区域内汇合,这个紧凑的区域内各点的电位差几乎为零,是功率级的参考电位点PG。

第二步,确定控制逻辑参考电位点SG 和功率参考电位点PG 的连接方式。逻辑控制部分的内部基准电压源、恒流源、误差放大器的输出等均为敏感信号,这些敏感信号需要一个统一的参考电位点SG。电流型DC/DC 控制器[3]的逻辑控制部分还需要采集功率级的输出电压、瞬态电感电流这两个状态变量。瞬态电感电流根据控制策略的不同又分为峰值电流采样和谷值电流采样。无论是峰值电流还是谷值电流均需要经过功率级的参考电位点PG 才能形成闭环路径;同时,逻辑控制部分并不直接处理电感电流信号,而是通过上管/下管的导通电阻将其转换成电压信号。因此逻辑控制部分的参考电位点SG 和功率部分的参考电位点PG 不能存在电位差,否则由电感电流信号转换成的电压信号在逻辑控制部分将不能如实反映电感电流的瞬态变化,因此需要将SG 和PG 进行等电位连接。在实际应用中可以在PCB 上规划出一片独立的铜皮区域,将所有需要模拟参考电位点SG 的信号(基准电压源的参考点、误差放大器的补偿网络参考点等)先全部连接到这片独立的区域,然后通过“一点接地”的方式将此区域连接到功率级的参考电位点PG。

对于输出可调的DC/DC 电源系统,反馈电压采样点VOUTS的选取有两种方式:(1)近端采样将采样点取在图1、图2 中的P 点,对于LDO,调整管Q 的输出端和输出电容的交汇点P 是合适的取样点,DC/DC 拓扑结构中输出电容和电感的交汇点P 是合理的取样点,电感和电容布局应尽量紧凑;(2)远端采样将采样点取在靠近负载的一端VOUT点。

选取好参考电位点PG 及输出电压采样点后,电源系统中常见的线性调整率、负载调整率、动态负载响应等指标的测量均需要采用开尔文的测量方式,测量的参考点必须为PG 点,输出测量点在实际的VOUT处,这样测量出的参数才是真实可信的。

4 实际案例及测试效果

4.1 实际案例

以凌力尔特公司的集成功率管DC/DC 变换器LTC3605 为例,结合前述的功率级电流特点,实际制作了一块LTC3605 裸芯评估验证板,如图6 所示。图中输入电容(C3、C4)、输出电容(C1、C2)的负极及内置功率管的源端S 通过过孔连接到内部大片覆铜层,作为功率级电流的返回路径,各支路电流在图中粗线框内的紧凑区域交汇;模拟信号的参考电位点SG 是一小块独立的区域,最终通过一根粗铜线连接到输出电容C1的负端。

图6 LTC3605 验证板

4.2 实测效果

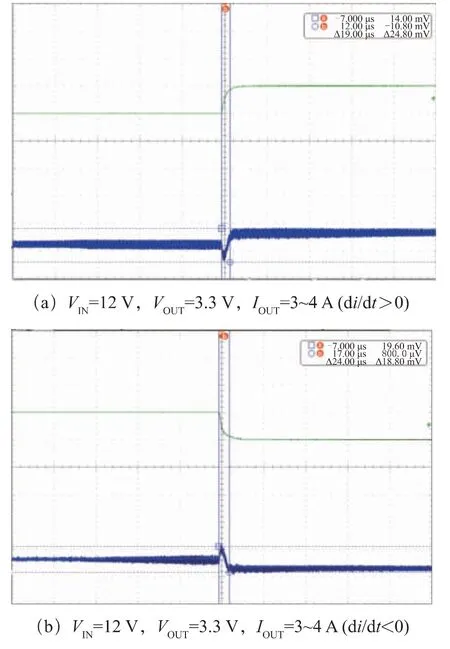

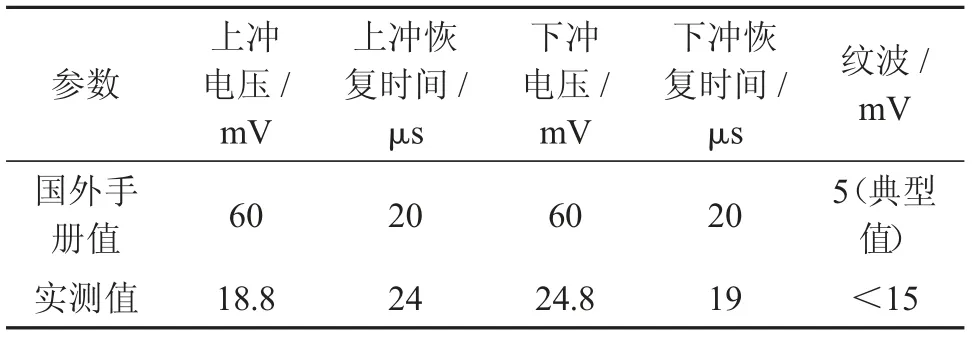

实测输入12 V 转3.3 V、负载电流4 A 的LTC3605 验证板的动态负载响应如图7 所示[6]。在负载动态切换过程中,输出电压下冲24.8 mV,恢复时间19 μs,上冲18.8 mV,恢复时间24 μs,纹波小于15 mV,远小于输出电压精度误差10%(300 mV)。表1 为实测值和国外电路手册值对比情况。评估板布局特性较好,满足使用要求。

图7 LTC3605 验证板的动态负载响应及纹波特性

表1 实测参数对比

5 总结

本文重点阐述了两类基本DC/DC 电源变换器功率级电流路径的特点,考虑传输导线电阻带来的影响,在测试和应用电源管理芯片时应注意以下几点:(1)在大电流测试及应用场合,传输线寄生阻抗带来的影响不可忽略,有条件应尽可能采用多层板设计,降低传输线阻抗带来的压差,太大的压差会影响电源系统的负载调整率指标;(2)根据不同的拓扑结构,应仔细研究功率级瞬态电流特性,合理规划好电流路径尤其是返回电流的路径,选择合适的功率级参考电位点,应当充分重视模拟小信号参考电位点和功率级参考电位点的连接方式;(3)对于逻辑控制部分,敏感信号应做适当的屏蔽保护,使其远离开关节点信号。