基于铁镍磁组合电感的Boost变换器效率的提升

2021-09-23马超群李现亭

马超群,张 斌,李现亭,张 东,骆 毅

(易事特集团(河南)有限公司,河南 三门峡 472000)

0 引 言

开关电源的发展方向是高功率密度和高效。Boost变换器多使用在UPS和直流电源等,其电感可使用铁硅磁组合电感。本文提出的Boost变换器使用铁镍磁组合电感,两者结构完全相同,仅磁柱的材料不同,计算与实验表明使用铁镍磁磁组合电感的电路相比使用铁硅磁组合电感的电路效率有一定的提升,且对硬件的结构设计更加灵活。

1 磁组合电感

磁组合电感是一种使用胶水将不同的磁性材料进行粘合,并在其上进行绕线的电感。

1.1 磁组合电感的优缺点

本设计中所对比的两种电感由磁柱、磁轭、扁铜线以及绝缘板组成,如图1所示,磁柱与磁轭使用两种不同的磁芯,4个气隙的位置使用胶将磁芯粘合在一起,除磁柱的材料不同外,其他部分都完全一样。

磁组合电感可根据结构将不同尺寸和种类的磁芯组合在一起,在结构设计上更加灵活,扁铜线绕线相对于因高度限制而必须使用圆铜线的电感拥有更好的散热条件和更低的加工费用。同时合理气隙的加入提高了抗饱和能力,增强了磁导率的稳定性。缺点为磁路设计往往并不遵循等截面原则,不同材质和不同磁导率材质搭配使用的混合磁路增加了计算的复杂度。气隙的加入使得有效磁导率降低,气隙产生边缘磁通造成较大的被动损耗,使得计算结果与测试结果有一定的偏差[1-3]。

1.2 带有气隙的串联磁路分析

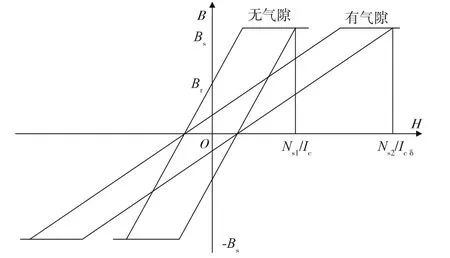

增加气隙,电感值受磁芯温度和电流等的影响减小,磁导率下降,饱和电流增大[4,5]。气隙对电感B-H曲线的影响如图2所示,增加气隙使电感更不容易饱和,相当于增大了磁路长度从而使电感储存更多的能量。

图2 气隙对电感B-H曲线的影响

图2中,Br为剩磁,Bs为饱和磁密,N为电感绕线匝数,Is1为无气隙时电感饱和电流,Is2为有气隙时电感饱和电流,Ic为无气隙时电感磁路长度,Icδ为有气隙时电感磁路长度[6]。

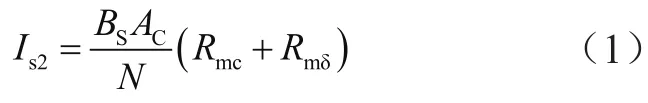

有气隙电感饱和电流为:

式中,AC为磁路面积;Rmc为磁芯的磁阻;Rmδ为气隙的磁阻。气隙的磁阻较大,增大了电感的饱和电流。

根据磁路的欧姆定律和安培环路定律得到磁阻为:

式中,Rm为气隙电感的磁阻;lC1为磁芯1的磁路长度;μC1为磁芯1的磁导率;AC1为磁芯1的截面积;lC2为磁芯2的磁路长度;μC2为磁芯2的磁导率;AC2为磁芯2的截面积;lδ为气隙的磁路长度;μδ为气隙的磁导率;Aδ为气隙的截面积[7]。

电感的交流磁通密度为:

式中,ΔI为电感电流变化量;N为电感线圈匝数;AC为磁芯有效截面积。

电感的直流分量磁通密度为:

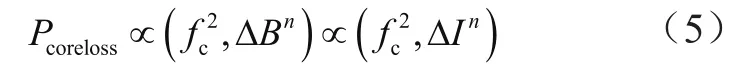

可见无论是电感的交流磁通密度还是直流分量磁通密度都与ΔI或者I成正比例关系[8]。铁损与开关频率和磁密一般成n次方的关系,即:

式中,n一般取值为1.5~3,具体以磁芯厂家给出的参数为准。

不同材料之间要减小磁损,在设计之初减小开关频率和ΔB或者使用损耗更小的磁芯材料都是有效办法,但在已经成熟的产品中更改开关频率或者ΔB可能会导致其他损耗的增大,因此最简单的办法就是其他参数都不变,更换损耗更小的磁芯材料[9,10]。

2 不同工况下的Boost电感损耗对比

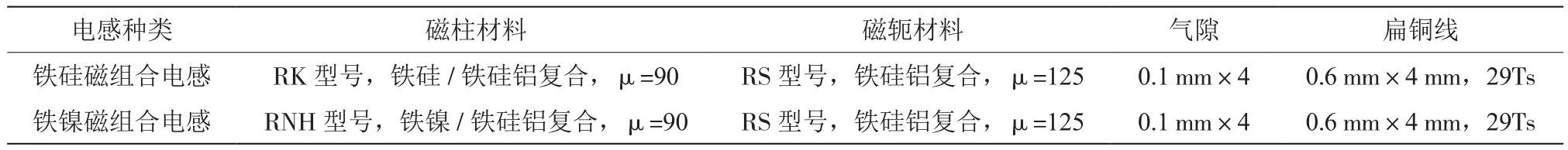

实验所用的电感如图3所示,参数如表1所示。

图3 电感实物图

表1 两种电感材料与参数

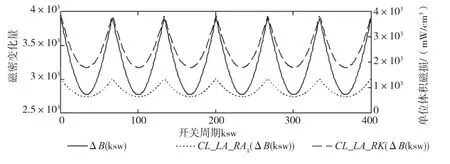

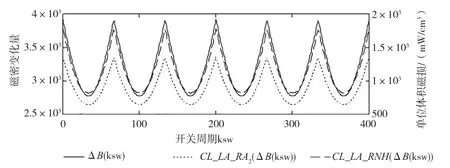

铁硅磁组合电感磁密变化量与单位体积磁损如图4所示,铁镍磁组合电感磁密变化量与单位体积磁损如图5所示。使用MATHCAD对Boost电路建立数学模型,对两种电感在各种工况下的单位体积磁损进行对比。

图4 铁硅磁组合电感磁密变化量与单位体积磁损

图5 铁镍磁组合电感磁密变化量与单位体积磁损

ksw为开关周期,ΔB(ksw)为两种电感的磁密变化量,CL_LA_RS1(ΔB(ksw))铁硅磁组合电感磁轭的单位体积磁损,且铁硅磁组合电感与铁镍磁组合电感磁轭的单位体积磁损相等,CL_LA_RK(ΔB(ksw))为铁硅磁组合电感磁柱的单位体积磁损,CL_LA_RS2(ΔB(ksw))为铁镍磁组合电感磁轭的单位体积磁损,CL_LA_RNH(ΔB(ksw))为铁镍磁组合电感磁柱的单位体积磁损。

可以看到相同磁密变化量下,两个电感的磁轭单位体积磁损一样大,而使用铁镍材料的电感的磁柱单位体积损耗大约降低了一半,导致铁镍电感的磁损降低,铜损不变,电感的损耗降低。在Boost电路中,影响电感损耗的主要因素有输入电压、开关频率及Boost输出功率。

2.1 输入电压对损耗的影响

输出电压固定为360 V,输入电压从297 V到351 V连续可调,每27 V为间距取值进行数值仿真计算损耗。

为确定损耗与输入电压的单一影响关系,在输入电压取不同值时,开关频率设定为20 kHz,输出功率确定为满功率5 kW(对应初始结温为95 ℃,散热片温度为75 ℃,环境温度为25 ℃)。

两种电感在不同输入电压下的损耗曲线如图6所示。两种电感中,采用铁镍中柱时,电感磁芯的损耗最小,且两种电感导线损耗也完全相同,这主要是由于电感的绕线完全相同,并且两种电感的磁芯损耗都随输入电压的升高而降低。

图6 不同输入电压对Boost电感损耗的影响

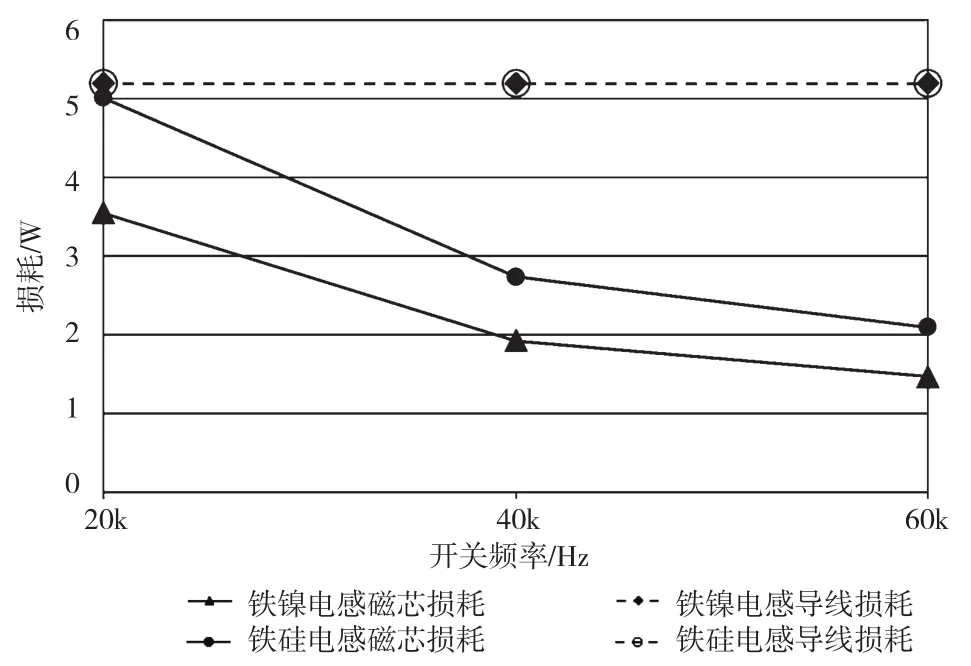

2.2 开关频率对损耗的影响

Boost的开关频率对电感的磁芯损耗具有明显影响,这两种电感的开关频率越高开关损耗越低,反之则越高。为了明确开关频率与损耗间的关系,开关频率从20 kHz到60 kHz每隔20 kHz取值,此时保持输入电压为324 V,输出电压为360 V,而电路功率为满功率5 kW。不同开关频率对Boost电感损耗的影响如图7所示。

图7 不同开关频率对Boost电感损耗的影响

由图7可以看到,随开关频率的增加,不同电感的磁芯损耗均出现减小,并且开关频率越高磁芯损耗越小,铁镍电感的铁损始终小于铁硅电感。

2.3 负载量对损耗的影响

负载量的不同同样会影响电路的功耗。一般,随负载量的增加,对电感来说磁芯损耗基本不变,导线损耗会随电流增加成平方倍增加。为了明确负载量与损耗间的关系,从1到5 kW每隔1 kW选取一个点进行仿真计算,工况为输入电压为324 V,输出电压为360 V,开关频率为20 kHz。

不同输出功率对Boost电感损耗的影响如图8所示,从中可以看到,随着负载量的增加,电感的导线功耗呈指数关系增长,但磁芯损耗不变,且铁镍磁组合电感磁芯损耗始终比铁硅磁组合电感磁芯损耗小。

图8 不同输出功率对Boost电感损耗的影响

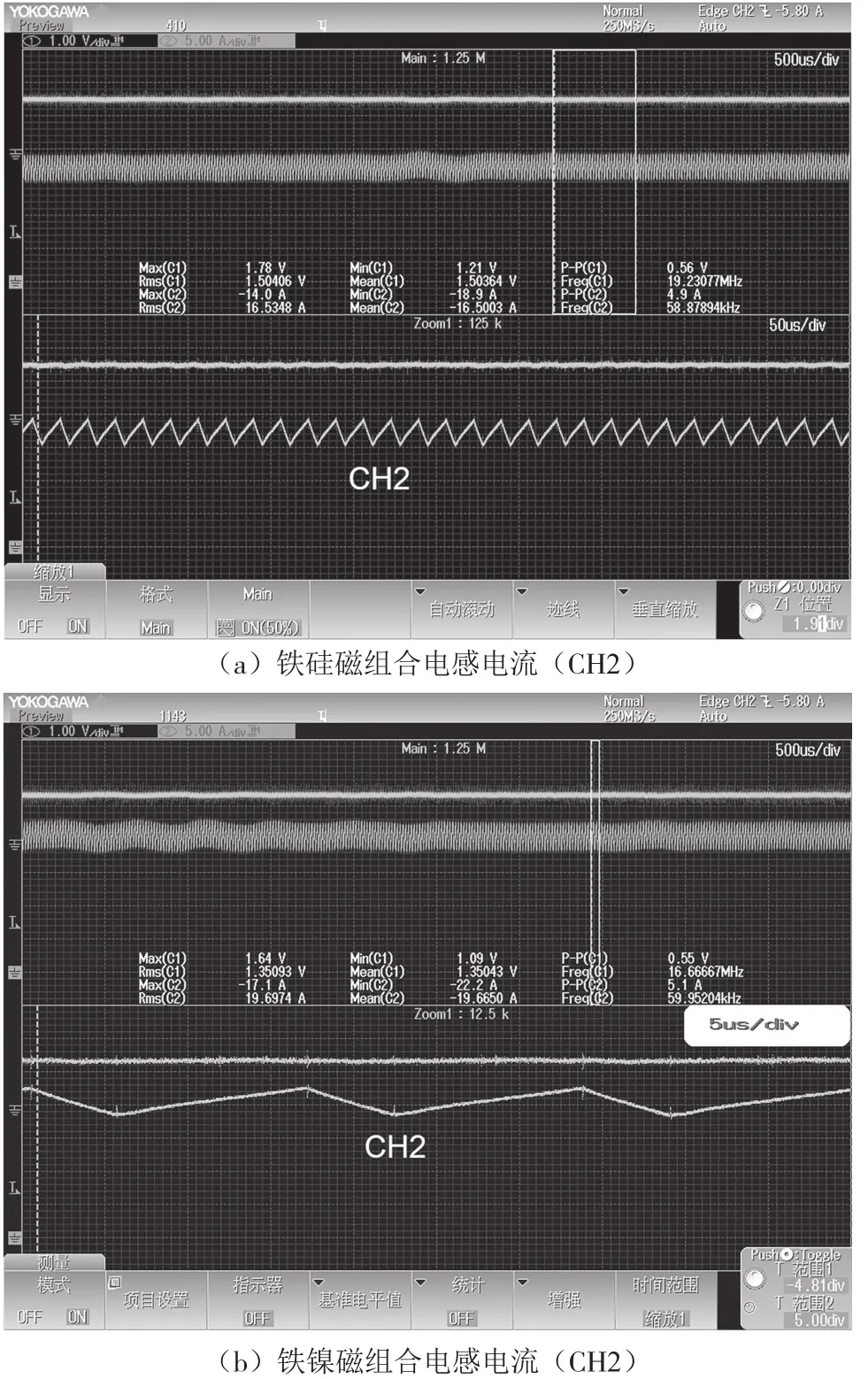

3 实验结果

搭建Boost平台对两种电感在各种工况下进行测试,使用功率分析仪对效率进行分析,实验所用参数为输入电压Uin=324 V,Uout=360 V,fc=60 kHz,L=270 μH,Co=440 μf,改变负载量,实验结果如图9所示。此外,不同负载量下Boost的整机效率对比如图10所示。

图9 电感电流

图10 不同负载量下Boost的整机效率对比

从图10中可以看出,铁镍磁组合电感的Boost在所有负载量下都比铁硅磁组合电感的Boost效率高,在全功率段效率提升0.05%~0.09%。

4 结 论

本文以MATHCAD计算软件为基础,建立包含实际器件损耗模型在内的Boost计算模型,对不同电感的磁芯损耗和导线损耗进行了对比分析,以实际Boost电路为基础对两种电感下整机效率进行对比。根据相关计算与实验结果的分析,可以得到以下结论。

一是输入电压、开关频率以及负载量对磁损铜损都有一定的影响,输入电压越低电感磁损越低,开关频率越高电感磁损越低,负载量的变化对电感磁损无影响,仅对电感的铜损有影响,负载量越高,铜损越高。二是铁镍磁组合电感比铁硅磁组合电感的磁损小约30%,两种电感由于所使用的扁铜线完全相同,铜损也完全相同。使用铁镍磁组合电感的Boost电路效率相对于铁硅磁组合电感的Boost电路效率提升了0.05%~0.09%。故为了尽可能提高Boost效率,输入电压应尽可能接近输出电压,负载量尽量在40%。此时整机效率最高,且开关管不会承受太高的电压和电流应力。