In2O3/ITO薄膜热电偶动态特性研究*

2022-08-30李志玲刘云东梁海坚黄漫国

张 杰,王 高,李志玲,刘云东,梁海坚,黄漫国

(1.中北大学 省部共建动态测试技术国家重点实验室,山西 太原 030051;2.太原工业学院 电子工程系,山西 太原 030051;3.北京长城航空测控技术研究所状态监测特种传感技术航空科技重点实验室,北京 100022)

0 引 言

科学研究及工程应用中,常常需要测量物体表面的温度变化。多数活动通常暴露在快速变化的热通量下,且测量环境恶劣,如航空发动机气缸壁、涡轮叶片的表面以及用于切削金属零件的刀具等。热电偶作为一种经济、高效的温度传感器,能够满足上述环境的测试需求。丝状热电偶在测量时需要嵌入被测物内部,严重影响了被测物的机械性能和热物性,干扰被测物的正常热传导和温度分布。而薄膜热电偶直接沉积在测试样品的表面,将对测试结构和对表面产生的负面影响降到最低,是当下最理想的温度传感器[1,2]。

当前国内外对薄膜热电偶的研究大多都停留在对静态特性的研究,少数对动态特性的研究主要以实验测量为主,缺乏理论基础。威士康星大学的Choi H等人采用脉冲宽度为10 ns的Q开关Nd︰YAG激光器作为热源,对基底厚度为250 μm的K型薄膜热电偶进行动态性能测试,测得薄膜热电偶的响应时间为28 ns;上海交通大学的王刚等人采用相同的实验条件对K型薄膜热电偶进行动态标定测得被测样件的响应时间为40 μm。由于实验对象参数存在不同导致实验结果存在误差,测得的温度传感器动态特性不具有普遍参考性[3]。

本文以In2O3/ITO薄膜热电偶为研究对象,利用有限元仿真软件分析了In2O3/ITO薄膜热电偶的传热模型,研究了不同基底厚度对薄膜热电偶动态特性的影响。通过搭建以高功率半导体激光器为热源的高温动态标定系统,验证软件仿真结果,为未来薄膜热电偶的制备及动态测试提供了参考。

1 测试原理

1.1 动态特性测试指标

输入信号通常作为传感器的动态响应特性判断依据:阶跃信号适用于瞬态变化的输入信号;正弦周期输入信号适用于典型输入信号。本文实验所选用的输入信号皆为阶跃输入信号[4~6]。对于热电偶来说,其阶跃温差随时间而变化的响应特性称为热电偶的动态响应特性。

由于热电偶具有热惰性,其阶跃响应可以看作一阶线性系统处理:不考虑测量传感器的内部温场分布和热交换,只考虑薄膜热电偶功能层表面的对流换热。其动态响应用微分方程表示为

(1)

将式(1)变换得到

(2)

记τ=MCP/hA得到式(3)

(3)

式中M为热电偶偶结的质量,Cp为热电偶材料的比热容,T为热电偶的测量温度,t为时间,h为对流换热系数,A为偶结的面积,Te为偶结温度,T0为环境温度,τ为时间常数。由式(3)得到热电偶对阶跃温度的响应为

(4)

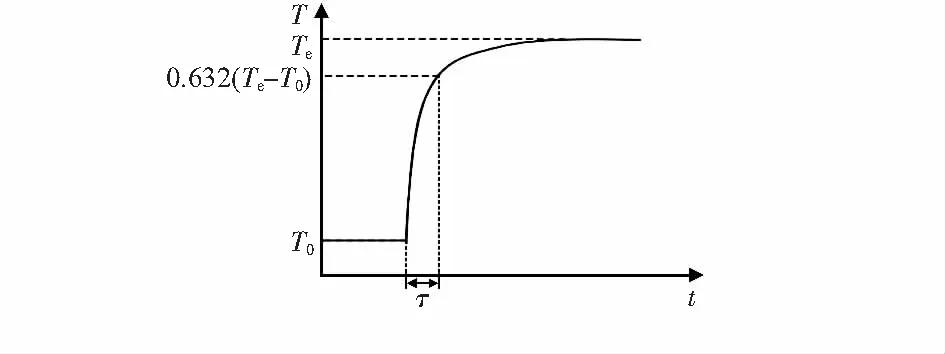

由式(4)可知,当t=τ时,热电偶的测量温度T与环境温度T0的差值等于总温度阶跃(Te-T0)的63.2%,如图1所示,τ为系统的时间常数。

图1 时间常数示意

1.2 薄膜热电偶动态特性理论分析

薄膜热电偶的动态测试,其阶跃温差随时间而变化,且边界上的物体与周围流体见得表面传热系数h及周围环境的温度T确定,因此被看作非稳态导热的第三类边界条件[7~9]。

在测试时间已经确定的情况下,薄膜热电偶的动态响应特性影响如式(5)所示

(5)

式中d为薄膜厚度,δ1为热阻层厚度,δ2为基底厚度,λ1和λ2分别为对应材料的导热系数。式(5)证明薄膜热电偶的基底厚度对传感器的动态响应特性存在影响。

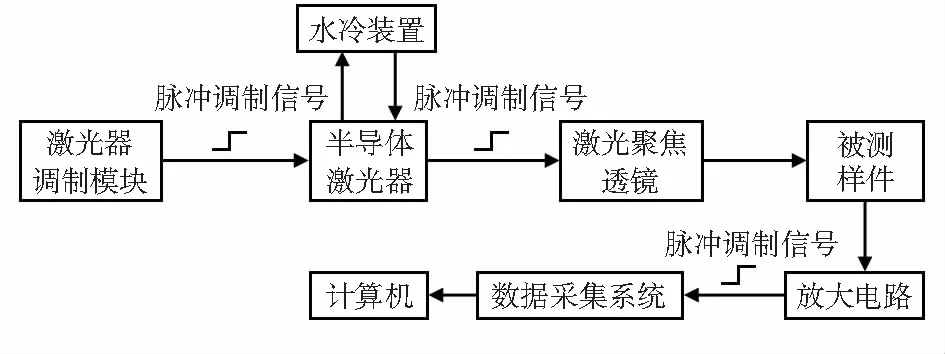

1.3 测试系统搭建

高温动态标定系统如图2所示,系统由激光器调制模块、半导体激光器、准直聚焦光学透镜组和数据采集装置组成。其中,所用激光器额定最大输出功率6 000~6 200 W,中心波长为915 nm;使用LabVIEW连接激光器调制模块控制激光器输出功率及脉宽;准直聚焦光学透镜组输出激光能量均匀化,保证动态校准系统的精度和可重复性[10];数据采集系统选用16道多功能隔离模块调理箱,最大采样频率1.5 kHz。

图2 高温动态测试系统示意

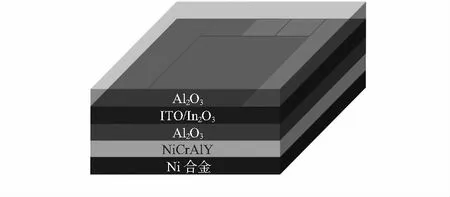

2 模型建立与仿真

本文以In2O3/ITO薄膜热电偶为研究对象,其热结点面积为3 mm×3 mm;薄膜温度传感器由Al2O3材料的玻璃保护层、In2O3/ITO材料的热电偶功能层、Al2O3的热绝缘层、热障层NiCrAlY以及Ni基合金组成[10];其中,热电偶功能层的尺寸为10 mm×5 mm×10 μm。薄膜热电偶结构如图3所示。

图3 薄膜热电偶结构示意

2.1 建立传热模型

2.1.1 激光光斑半径

利用COMSOL软件模拟激光加热下的薄膜热电偶动态响应,首先需要确定激光光斑的大小。由于薄膜热电偶偶结尺寸为3 mm×3 mm,为了覆盖偶结部分同时减小不必要的误差,设定激光光斑半径为1.5 mm。

2.1.2 能量密度

用激光进行薄膜热电偶动态标定时,需要合理设置激光器功率,否则过大的能量密度会导致热电偶功能层的损坏[11,12]。

半导体激光器的能量可以用脉冲能量Q表征为

Q=P×t

(6)

则脉冲能量密度Q0为

(7)

薄膜热电偶表面所能承受的最大能量密度Q0max为

(8)

式中λ为材料的热导率,t为激光加热时间。对于脉冲激光器,th为脉冲宽度,R为材料的反射率,a为材料的吸收系数,Tm为材料的相变温度。

当激光脉宽为10 ms时,激光器的最大功率为974 W;当激光功率为600 W,光斑半径为1.5 mm,则能量密度Q0≈0.848 MW/m2。

2.1.3 传热方程

激光作用于薄膜热电偶时,辐射能量被表面材料的电子吸收并迅速转换为内能。能量通过热传导的方式向物体内部传输,进而形成温度场。忽略热辐射和热对流现象,仅考虑材料内的热传导现象[13~16]。对于均匀的各向同性材料,热传导方程一般形式为

(9)

在无内热源、导热系数为常数的情况下,式(9)简化为

(10)

2.1.4 传热模型建立

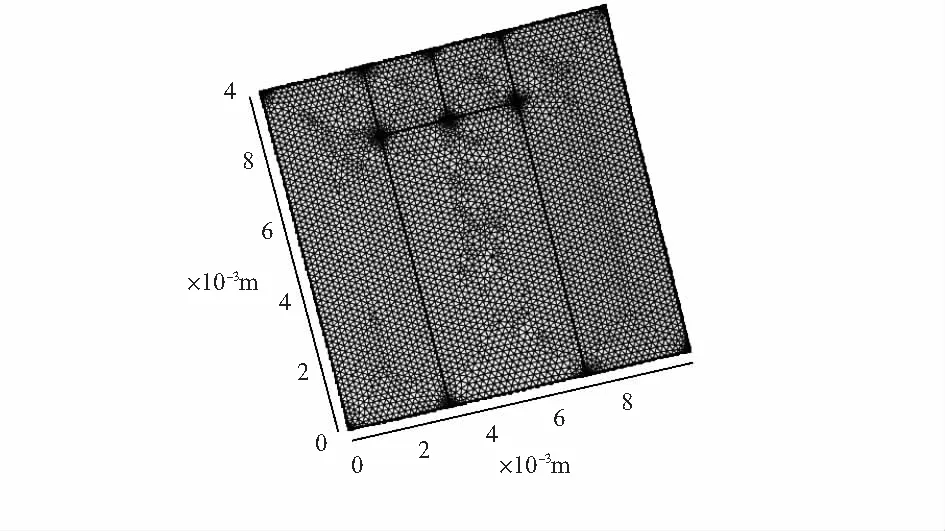

为验证基底对薄膜热电偶动态特性的影响,设置不同厚度的基底厚度对薄膜热电偶进瞬态热分析,总体划分成 14.2万个网格,热结点处细划成7 462个网格。正面网格划分结果如图4所示。

图4 网格划分结果

2.2 仿真结果与分析

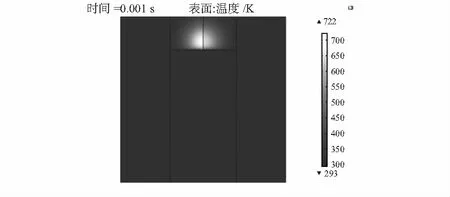

对薄膜热电偶的动态分析仿真选用激光加热,定义激光光源中心波长为915 mm,激光功率600W,脉冲宽度10 ms,激光光斑半径为1.5 mm。由式(7)可知:热流密度为0.848 MW/m2,初始温度设置为300 K。温度分布如图5所示。

图5 温度分布

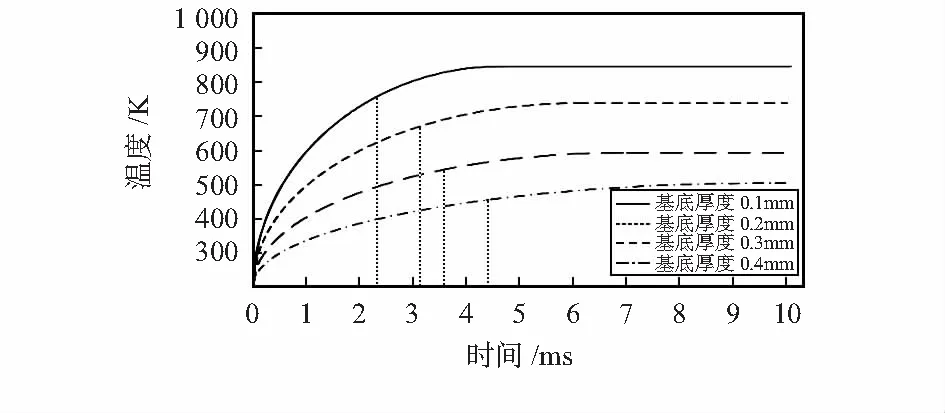

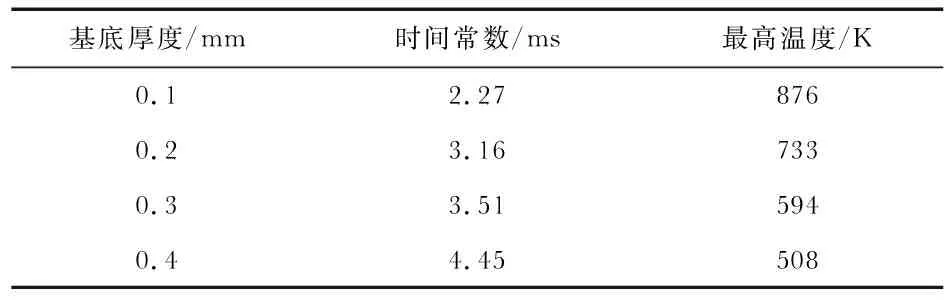

分别对基底厚度为0.1,0.2,0.3,0.4 mm的薄膜热电偶进行仿真,不同基底厚度的热电响应曲线如图6所示。如表1所示,薄膜热电偶的时间常数分别为2.27,3.16,3.51,4.45 ms。

图6 不同基底厚度的响应曲线

表1 仿真结果

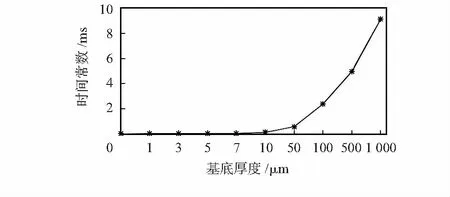

为进一步探究基底厚度对热电偶动态特性的影响,建立基底厚度为1 μm~1 mm的薄膜热电偶模型,保留其他参数不变。分别在有限元模型中进行仿真,得到不同基底厚度下薄膜热电偶的动态响应时间常数,其分布如图7所示。

图7 不同基底厚度的时间常数

仿真结果表明:当 In2O3/ITO薄膜热电偶的基底厚度小于10 μm 时,基底厚度对薄膜热电偶的动态特性影响可以忽略不计,其时间常数稳定在30μs左右;当薄膜热电偶的基底厚度大于10 μm时,基底厚度对薄膜样件的动态特性有显著影响,且程度随厚度的增加而增加。仿真结果证明薄膜热电偶基底厚度对其动态响应特性有影响。

3 实验验证

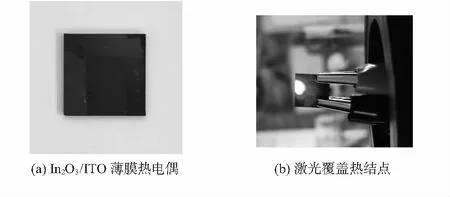

为验证仿真结果,采用高温动态标定系统对薄膜热电偶动态标定,制备并选用基底厚度为100,500,1 000 μm的薄膜热电偶样件。将样件用夹具固定,通过激光器指示光将薄膜热电偶放置在距离激光器聚焦透镜440 mm的位置,此时激光光斑半径为1.5 mm,薄膜热电偶的偶结被能量均匀化的光斑覆盖。热电偶通过补偿导线连接到采集装置上,采集装置采样频率为1 000 Hz。部分薄膜热电偶样件及实验场景如图8所示。

图8 部分薄膜热电偶样件与实验场景

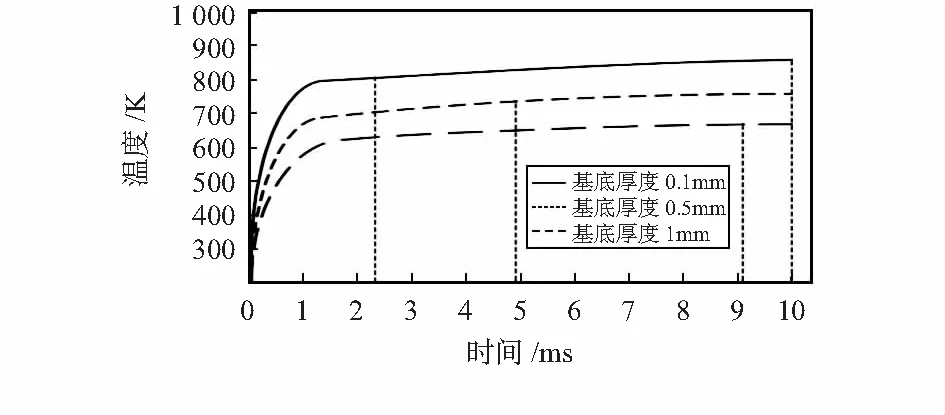

在激光脉宽为10 ms、激光输出功率为600 W的实验条件下,不同基底厚度的薄膜热电偶标定结果如图9所示。

图9 不同基底厚度的热电响应

多次实验得到基底厚度为100,500,1 000 μm的薄膜样件的平均时间常数分别为2.38,4.97,9.17 ms。实验结果与仿真结果相似,从而验证了理论结果。

4 结束语

本文以In2O3/ITO薄膜热电偶为研究对象,用COMSOL软件对薄膜热电偶的温度场分布和动态响应进行有限元仿真分析,研究了不同基底厚度对薄膜热电偶动态特性的影响。通过搭建以半导体激光器为热源的高温动态标定系统,验证软件仿真结果。实验结果表明:当基底厚度大于10 μm时,薄膜热电偶的基底厚度对薄膜样件的动态特性有明显影响且程度随厚度增加而增加。综合以上结果,能够有效和准确地对薄膜热电偶温度传感器进行动态标定。为未来薄膜热电偶的制备及动态测试提供了参考。