旋印电解加工残余应力释放试验与变形仿真研究

2022-08-30朱增伟崔国威

王 耀,朱增伟,朱 荻,崔国威

(南京航空航天大学机电学院,江苏 南京 210016)

机匣是航空发动机的一种核心零件,属于典型的难加工薄壁零件,其加工变形问题一直是困扰业界的加工难题[1-2]。 旋印电解加工是针对回转体表面凸台等结构特点设计相应的阴极结构,通过控制阴阳极之间的相对转动及进给方式,将阴极形貌“复印”到阳极轮廓上,从而加工出相应结构的一种技术,具有无切削力、无工具损耗等优点,可避免加工带来的变形,而且能实现薄壁机匣的一次电解加工成形,在机匣加工中具有独特的优势[3]。

旋印电解加工不引入外力,但机匣毛坯在机械制造与加工过程中产生的残余应力会在电解加工过程中不断释放并重新分布,造成机匣变形[4]。 目前有关机匣残余应力的研究多集中于切削方面。 刘海涛等[5]通过理论分析与仿真模拟相结合的方式,建立了薄壁回转体零件切削加工表面残余应力影响预测模型,发现切削速度的增大会导致零件变形量的减小。 李忠群等[6]对薄壁机匣零件进行了加工变形预测及补偿方法研究,发现在工件刚度薄弱部位进行切削深度加工变形补偿可减小变形。 陈维克等[7]采用数值模拟的方法对航空薄壁机匣进行仿真研究,提出对机匣内外壁同时喷液的方式来降低切削力引起的塑性变形。 Masoudi 等[8]对薄壁回转体零件进行加工残余应力引起的变形研究,发现随着加工引入的残余应力增加, 薄壁零件的加工变形增大,可通过优化切削条件减小加工残余应力依次控制零件的加工变形。

相较之下,关于电解加工过程中机匣毛坯残余应力释放变形的研究较为匮乏。 基于此,本文针对薄壁机匣的加工需求,以机匣毛坯圆筒件为研究对象,研究旋印电解加工过程中残余应力释放再分布情况及对变形的影响,为后期关于电解加工残余应力的研究提供参考。

1 试验与仿真

1.1 旋印电解加工残余应力检测

1.1.1 旋印电解加工

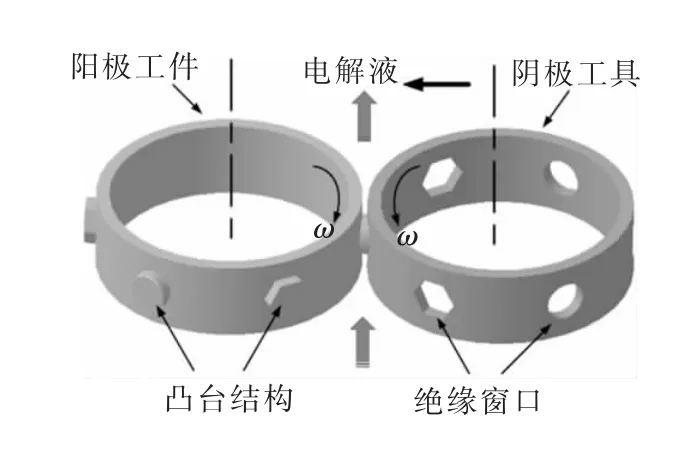

试验采用外径83 mm、壁厚8 mm、高度61 mm的圆筒件;加工系统有电源、控制单元、阴极工具、阳极工件、电解液循环系统等。 如图1 所示,阴极工具与阳极工件均为圆筒件,加工时阴极工具连接电源负极,阳极工件连接电源正极,两极之间保持较小的加工间隙以相同的角速度反向旋转,高速流动的电解液从加工间隙流过。 随着阴极工具匀速进给,阳极工件发生氧化反应,材料发生溶解逐渐被加工成形[9-11]。

图1 旋印电解加工原理

试验工件为GH4169 圆筒件和304 不锈钢圆筒件, 控制阴极进给速度分别为0.015 mm/min 和0.011 mm/min, 泵口压力和阴极旋转速度分别统一为0.2 MPa 和0.5 r/min。 每电解加工1 mm 厚材料后,取下工件进行残余应力检测,然后再进行试验。

1.1.2 残余应力检测

采用盲孔法通过JHYC-30 静态应变仪对圆筒进行残余应力检测。 使用直径1 mm 的钻头在外表面打深度1 mm 的盲孔进行检测, 然后电解去除此厚度1 mm 的圆筒材料, 再次检测相同位置残余应力并重复此过程, 获取壁厚8 mm 共8 组残余应力数值 (最后一次检测使用直径0.9 mm 钻头, 孔深0.9 mm)。 选择检测点位时,在外表面选择均匀分布的3 个角度120°的点,若某点检测结果与其他值差异较大,则在该点附近再次进行检测,以尽可能消除操作误差。

1.2 旋印电解加工残余应力释放变化仿真

1.2.1 模型建立及初始应力场赋值

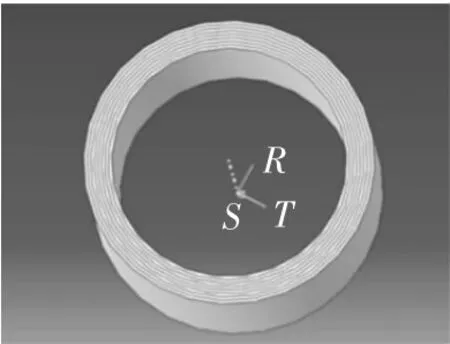

在Abaqus 仿真平台使用 “生死单元” 仿真技术, 以仿真旋印电解加工单凸台GH4169 圆筒件应力释放变化为例,首先建立83 mm×8 mm×61 mm 圆筒模型,赋予GH4169 材料属性,将模型沿轴向划分成8 个壁厚1 mm 的同心圆柱体(图2)。 将所测初始残余应力按应力坐标变换公式转换成全局柱坐标系数值后分层施加给圆柱体作为初始应力场。

图2 圆柱体划分图

1.2.2 施加约束条件及网格划分

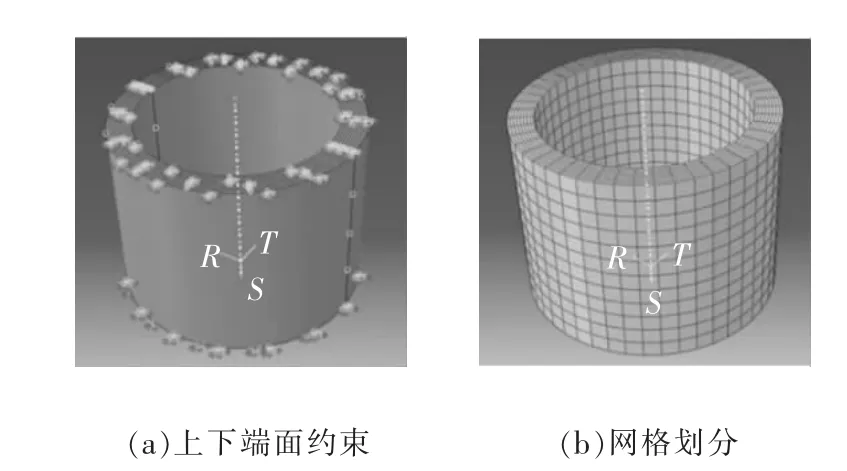

如图3 所示,为模拟实际电解加工上下端面盖板压紧情况,模型上下端面施加固定约束;网格划分时,模型径向种子密度定义为1 mm,这样径向网格便可与圆柱体壁厚相同,划分为8 层。

图3 约束及网格划分

1.2.3 模型求解

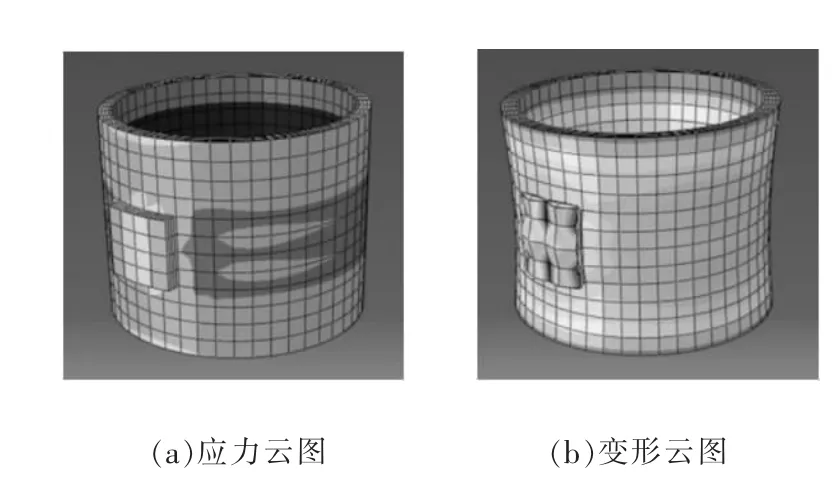

将所需加工凸台结构外的网格从外向内按层添加为7 个网格集,然后定义7 个分析步;在生死单元模块,将分析步与每层网格集建立联系,进行求解, 之后可查看每层网格失效后的圆筒应力、变形等变化情况(图4)。

图4 应力和变形仿真云图

2 试验结果与分析

2.1 材料种类对圆筒件残余应力影响

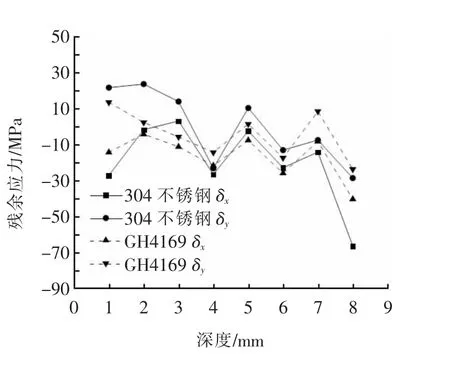

对锻造工艺制造出的304 不锈钢和GH4169 机匣毛坯圆筒件进行旋印电解加工,分析不同材料种类圆筒件旋印电解加工过程中残余应力释放规律。图5 是不同钻孔深度两种圆筒件在切向和轴向残余应力变化趋势,图中δx和δy分别为每层切向和轴向残余应力检测均值, 纵坐标正负代表应力性质,正为拉应力、负为压应力。

图5 不同材料锻造的圆筒件旋印电解加工残余应力释放规律

分析图5 可知,304 不锈钢和GH4169 圆筒件旋印电解加工过程中残余应力随深度变化具有相似规律,304 不锈钢有超过60%的两向主应力为负,GH4169 有超过70%的两向主应力为负, 这说明锻造的两种材料圆筒件整体处于压应力状态。 当钻孔深度为7 mm 时,两向残余压应力数值增至15 MPa以下, 而8 mm 时两向残余压应力增至45 MPa 以下,这可能是由于在圆筒件制造时,为保证尺寸精度,内表面进行了切削而引入了一定的应力,这表明对于薄壁机匣,为减小应力及变形,应尽量减小机械加工应力。

2.2 毛坯制造工艺对圆筒件残余应力影响

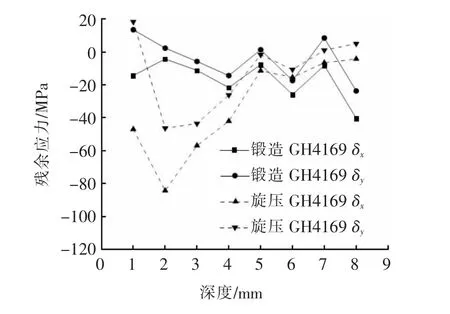

对锻造和旋压两种毛坯制造工艺制造出的GH4169 圆筒件进行旋印电解加工试验, 检测不同深度的残余应力,分析旋印电解加工过程中残余应力释放规律,得到的结果见图6。

图6 不同工艺制造的圆筒件旋印电解加工残余应力释放规律

分析图6 可知, 锻造和旋压的GH4169 圆筒件在旋印电解加工过程中残余应力随深度的变化规律存在明显区别,这表明毛坯制造工艺对旋印电解加工残余应力变化规律影响较大。 锻造GH4169 圆筒件不同深度两向应力波动范围在-40~15 MPa 之间,而旋压的波动范围在-85~20 MPa 且前5 mm 深的应力梯度变化超过70 MPa,这表明锻造工艺圆筒件旋印电解加工过程中残余应力变化梯度小,应力状态较为稳定;旋压工艺圆筒件旋印电解加工过程中残余应力变化梯度大,应力状态不稳定。

3 仿真结果与分析

3.1 初始残余应力检测

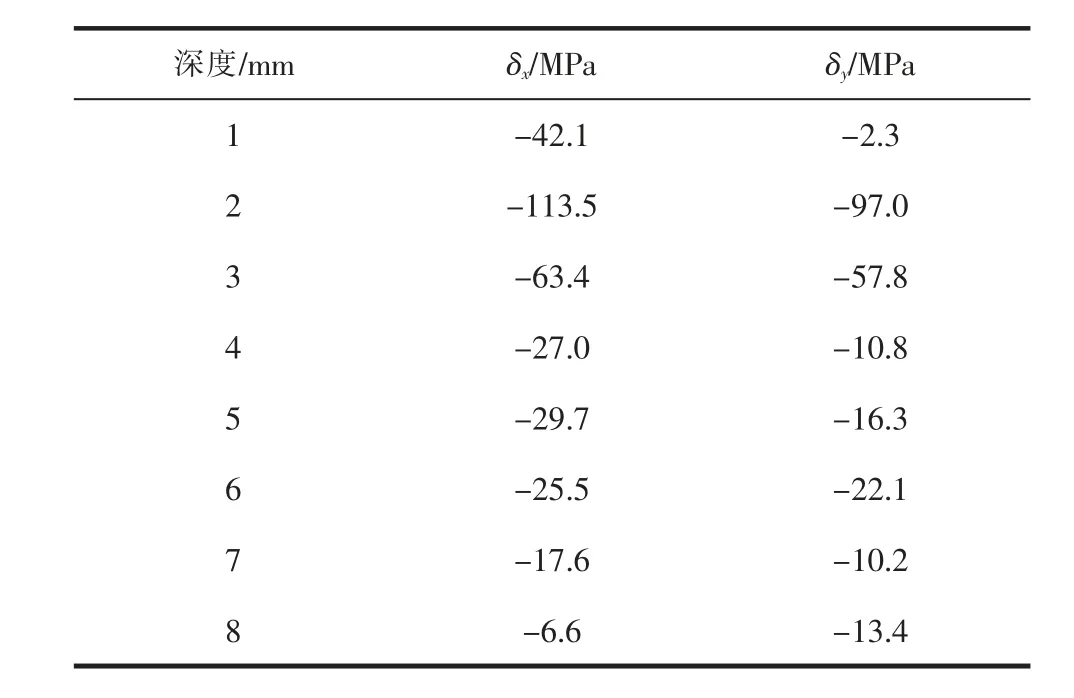

进行Abaqus 旋印电解应力变化仿真需要预先定义应力场,即给工件赋予初始应力。 选择旋压工艺制造的GH4169 机匣毛坯圆筒件, 进行不同深度毛坯初始残余应力检测,获得初始残余应力场。 为了尽量不破坏圆筒内部应力场来获取不同深度残余应力数值,采用电火花打孔的方式,对盲孔周围的材料进行去除。 每进行一次检测后进行一次电火花打孔, 按此方式重复获取圆筒件1~8 mm 厚度共8组初始残余应力检测数值,结果见表1。

表1 圆筒件初始残余应力检测结果

将所测初始残余应力分层施加给圆筒模型作为初始应力场进行凸台结构圆筒件旋印电解加工应力变化仿真,以分析残余应力释放再分布情况以及对变形的影响。

3.2 残余应力释放再分布仿真分析

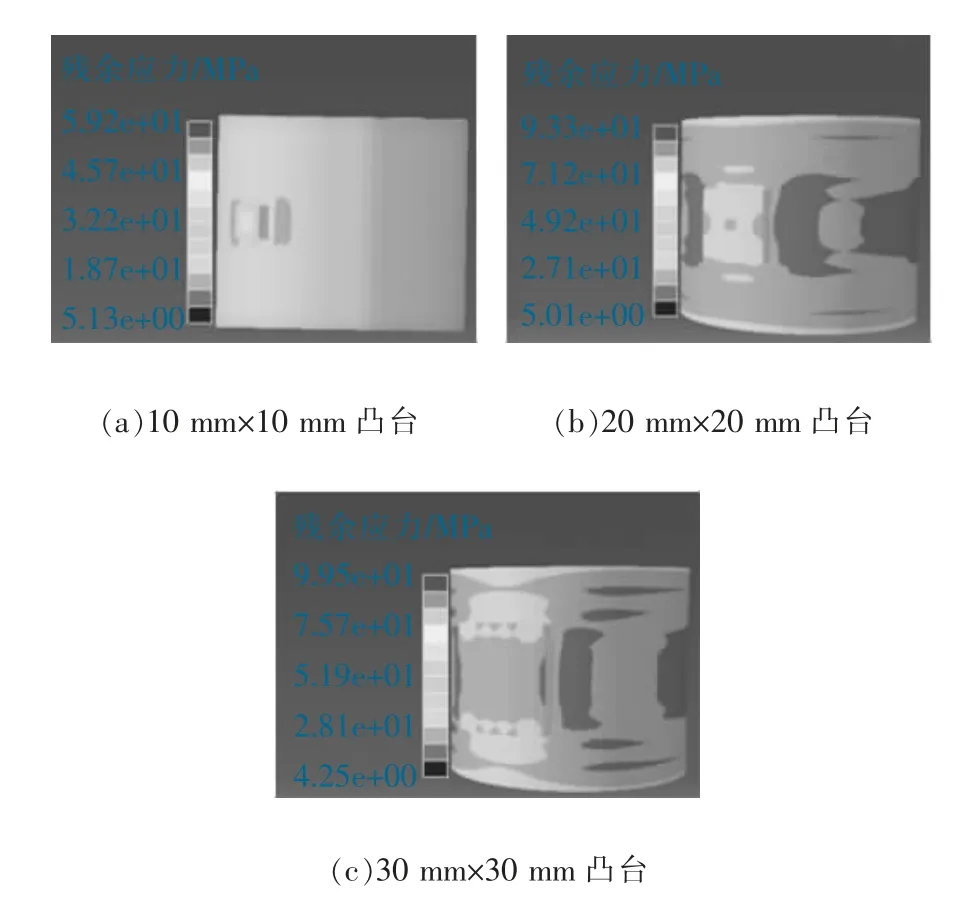

3.2.1 凸台面积对残余应力释放再分布的影响

图7 是仿真旋印电解加工4 mm 深度单一凸台结构残余应力释放的再分布情况,凸台大小分别为10 mm×10 mm、20 mm×20 mm、30 mm×30 mm,面积占比分别为0.78%、3.16%、7.24%。 可见,凸台结构的出现会引起圆筒件残余应力的不均匀分布,凸台周围残余应力分布不均程度相对较大;此外,对于相同加工深度,凸台面积占比越大,残余应力分布不均匀程度越大。

图7 仿真电解加工单凸台圆筒件残余应力变化云图

3.2.2 凸台数量对残余应力释放再分布的影响

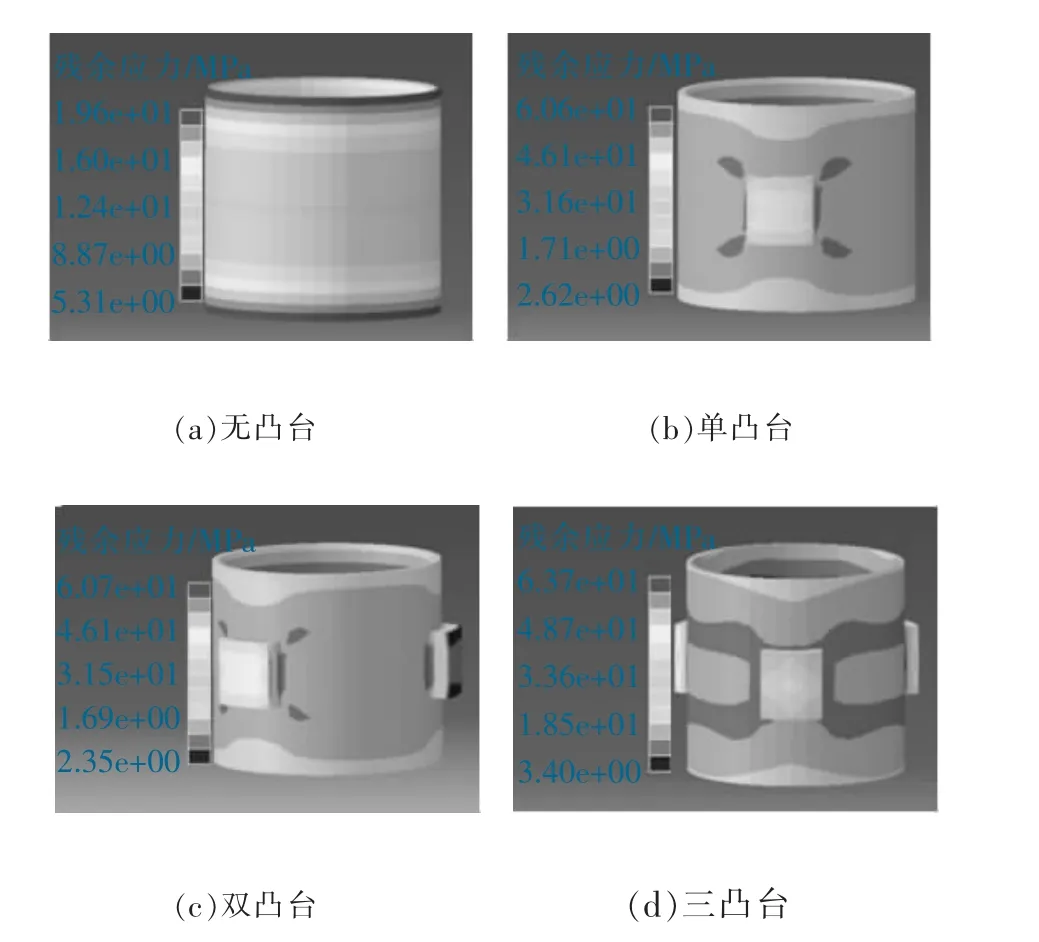

在单一凸台仿真基础上,仿真旋印电解加工不同凸台数量圆筒件的残余应力释放再分布情况,凸台大小统一为20 mm×20 mm,相隔120°夹角。 图8是仿真电解加工6 mm 深度不同凸台数量圆筒件的残余应力释放再分布情况,可见凸台数量的增加会导致残余应力分布不均匀程度加剧,凸台及周围依然是残余应力分布不均匀程度较大区域。

图8 仿真电解加工不同凸台数圆筒件残余应力变化云图

综合以上分析,在电解加工圆筒件时,凸台的出现会扩大圆筒残余应力释放再分布的不均匀性,凸台面积和数量的增加都会进一步加剧不均匀程度,其中凸台周围分布不均程度相对较大。

3.3 残余应力释放变形仿真分析

3.3.1 无凸台圆筒件变形仿真

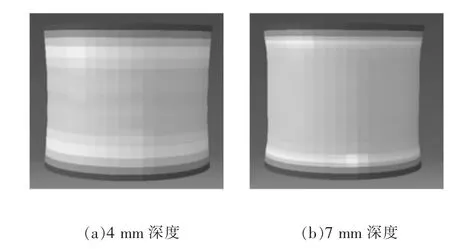

旋印电解加工过程中残余应力的释放再分布会导致圆筒产生一定变形,针对圆筒件残余应力释放再分布导致的变形进行分析。 图9 是无凸台圆筒件不同加工深度的径向变形云图,可见在电解加工过程中圆筒整体向内弯曲且同一横截面变形相同。

图9 圆筒不同加工深度径向变形云图

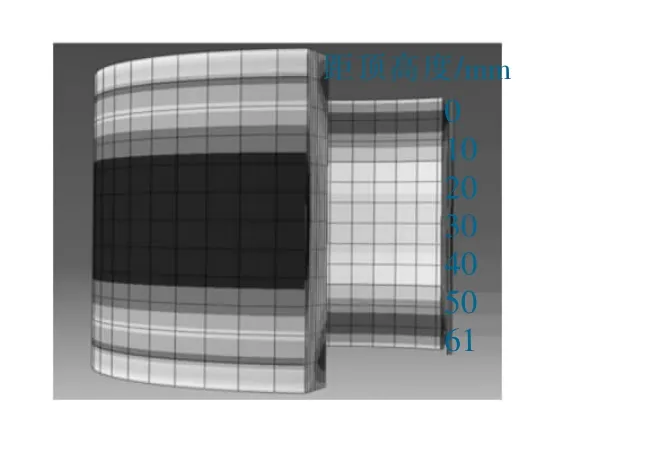

如图10 所示, 为便于对变形大小进行对比分析,将圆筒件从轴向剖开,提取电解加工过程中内壁径向形变量数值。 圆筒件高度为61 mm,划分网格时,沿圆筒轴向划分为12 段,每段长度约5 mm。

图10 圆筒件轴向位置划分示意图

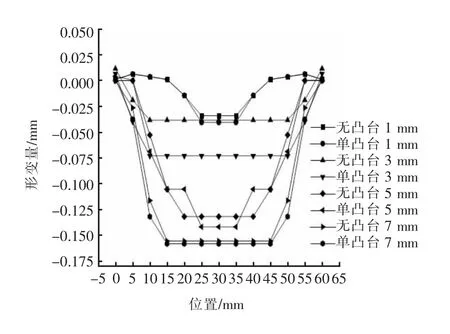

3.3.2 单凸台圆筒件变形仿真分析

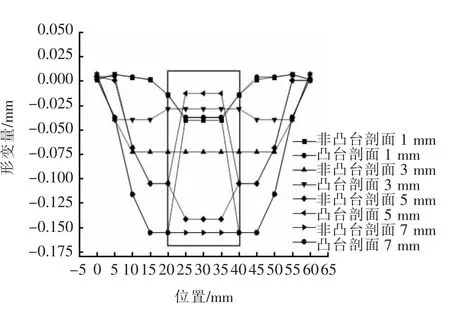

将圆筒件沿轴向从凸台中间对等剖开,得到凸台剖切面及对角非凸台剖切面。 取不同加工深度非凸台剖切面与凸台剖切面内壁形变量进行比较,如图11 所示, 纵坐标正负代表方向, 负代表向内弯曲。 可见,对于单凸台结构圆筒件,凸台位置处(方框区域)内壁形变量比非凸台剖切面同位置的内壁形变量小。

图11 不同加工深度凸台剖面与非凸台剖面内壁的径向形变量

取不同加工深度非凸台剖切面与无凸台件圆筒件同位置内壁形变量相比较,如图12 所示,具有凸台结构后,相同电解加工深度,单凸台圆筒件较无凸台圆筒件形变量均有所增加。

图12 不同加工深度无凸台圆筒件剖面与单凸台圆筒件剖面内壁的径向形变

凸台结构的出现,缩小了凸台处变形,加剧了非凸台处变形,这可能是由于在电解加工凸台结构圆筒件过程中,相比于无凸台结构圆筒件,凸台结构的出现减少了残余应力的释放量,剩余残余应力变多,整体形变量上升;同时,由于凸台位置处处壁厚较大,降低剩余残余应力对此处形变量的影响。

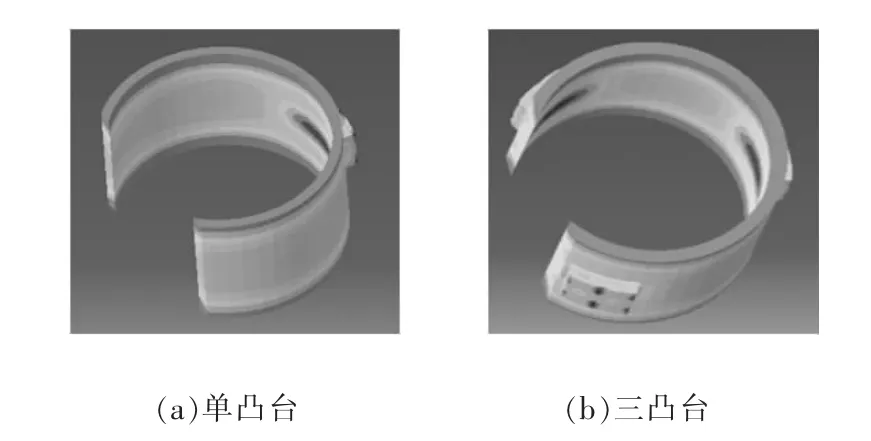

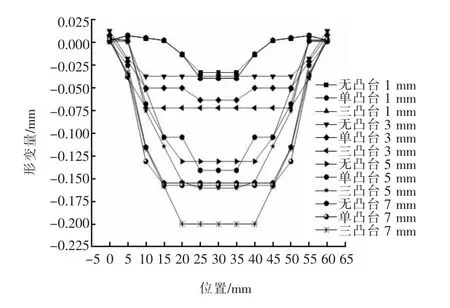

3.3.3 多凸台圆筒件变形仿真分析

图13 是单凸台和三凸台圆筒件径向变形云图。 可见随着凸台数量增多,云图颜色分布不均匀程度增加,反映出圆筒件各处径向变形差异加剧。

图13 单凸台和三凸台圆筒件径向变形云图

将单凸台与三凸台圆筒件沿轴向从凸台所在位置中间轴剖开,得到对角非凸台剖切面。 取不同加工深度非凸台剖切面、单凸台剖切面与三凸台剖切面内壁形变量相比较,如图14 所示,纵坐标正负代表方向,负代表向内弯曲。 可见,随着电解加工的进行,壁厚在减薄过程中,圆筒件形变量逐渐增大;同时,凸台数量越多,圆筒各处变形差异及整体形变量越大,这是由于凸台增多后相互影响,使得残余应力分布不均匀程度加剧,剩余残余应力增多。

图14 不同凸台数量圆筒非凸台剖面内壁径向形变量比较

4 结论

本文针对薄壁机匣的加工需求,以机匣毛坯圆筒件为研究对象, 通过Abaqus 仿真研究旋印电解加工过程中圆筒件残余应力释放再分布情况及对变形的影响,得到以下结论:

(1)锻造304 不锈钢和锻造GH4169 圆筒件在电解加工过程中残余应力释放规律相近,而锻造和旋压制造的GH4169 圆筒件电解加工过程中残余应力释放规律区别较大。 这表明毛坯制造工艺对旋印电解加工过程中残余应力释放规律影响较大。

(2)残余应力的释放再分布状态导致了圆筒的变形,随着电解加工的进行,剩余残余应力对圆筒变形影响加剧,形变量逐渐增大。 在电解加工圆筒件过程中,凸台结构的出现,降低了残余应力对凸台区域圆筒变形的影响, 加剧了非凸台区域形变量,且随着凸台数量的增多,残余应力分布不均匀程度及剩余残余应力数值均有所增加,导致圆筒形变量增加。