多阶内锥孔液力自驱动旋转磁场辅助电解加工

2022-08-30葛星晨翟凯鸽晏永宁周嘉凯

葛星晨,唐 霖,翟凯鸽,晏永宁,周嘉凯

(西安工业大学机电工程学院,陕西 西安 710021)

多阶内锥孔整体构件是由不同直径的内孔通过锥角连接而成,以其轻量化、结构紧凑的特点在航空航天、国防装备等领域广泛应用。 通过传统机械加工多阶内锥孔整体构件存在加工效率低、表面质量差、精度难控制等缺点,无法满足实际生产需求。 旋转磁场辅助电解加工是适用于多阶内锥孔加工的有效方法之一,但由于拉杆细长在驱动阴极移动和旋转时易产生振动、加工稳定性不佳的问题。

为提高电解加工工艺的稳定性与电解加工设备的先进性, 国内外学者开展了很多相关研究工作。 唐霖[1]采用正交设计与灰关联理论相结合的方法得到了适用于00Cr12Ni9Mo4Cu2 材料的复合电解液配方,提高了该材料电解加工的材料去除率与表面精度。 曲宁松等[2]提出了用脉动电解液流场进行Ti6Al4V 材料的电解加工,获得了较高的材料去除率,加工后材料的表面粗糙度值达到Ra0.53 μm。Burger 等[3]研究了LEK94 镍基单晶材料的电解加工特性,并设计了一种专用电极,实现了LEK94 材料锥形孔的精加工。 Selvarajan 等[4]采用脉冲电解加工对Al7075 材料进行加工,并得出了电解液浓度、脉冲占空比和加工电压对实际加工效果的影响规律。针对磁场辅助电解加工研究,可以根据不同的应用场合设计出各种磁路结构[5-8],范植坚[9]通过设计用于磁场辅助电解加工的内封闭多体渐变磁路,提高了电解液流场的稳定性、成形精度与表面质量。

本文基于ANASY 分析, 采用动网格技术对电解加工流场进行数值模拟,研究液力自驱动旋转磁场复合阴极尾部叶轮的旋转特性。 通过改变叶轮的叶片数及叶片厚度,分析不同叶片结构在电解液最低流速下旋转时对电解液流场均匀性的影响规律,同时分析阴极尾部镶嵌叶轮在不同的电解液流速下的旋转规律。 最后,设计液力自驱动旋转磁场辅助电解加工阴极并开展添加旋转磁场和不加磁场的多阶内锥孔电解加工工艺试验对比研究,最终加工出合格的多阶内锥孔样件。

1 液力自驱动旋转的流场仿真

1.1 液力自驱动旋转流场的模型建立

电解液由阴极进液孔流入,在中空阴极体内腔开始为直线流动,流经并冲刷叶轮后变为螺旋线流动,此过程中会产生旋转动力矩。 同时,会对被冲刷的叶轮产生反向动力矩,该动力矩与电解液的旋转动力矩是反向相等的,可以驱动阴极芯轴尾部叶轮的自旋转。

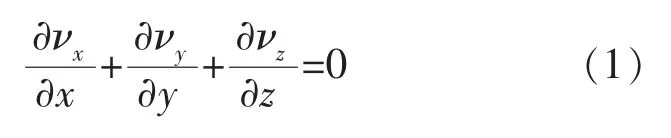

电解液在空心阴极内腔的流动,遵循质量守恒定律、 动量守恒定律和能量守恒定律三大基本定律。 本研究在开展流场仿真时假设流体介质为水,水介质具备不可压缩性且密度为常数,其质量守恒方程可表达为:

式中:νx、vy、νz分别为流速ν 在x、y、z 方向的分量。

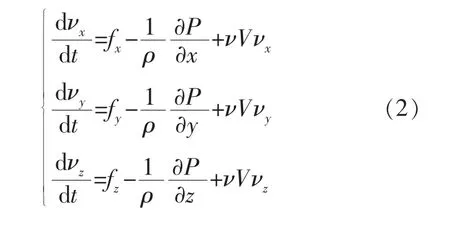

用速度分量和压力表达流体运动方程,可以得到N-S 方程的微分形式:

式中:fx、fy、fz分别为单位质量流体体积力在x、y 和z方向的分量;ν 表示运动黏度,m2/s;P 表示粘性流体的动压力,Pa。

基于以上假设,在叶轮被驱动产生旋转的过程中,不会造成明显的热能量交换,因此在该仿真研究中可忽略能量守恒方程。 电解液的流动较为平稳,属于定常流动,考虑计算机性能和计算运行时间,忽略重力作用。 基于六自由度运动方式求解器,采用动网格技术来研究电解液高速流动时对叶轮运动特性的影响,基于动网格技术的数值计算方法如下:

(1)控制方程

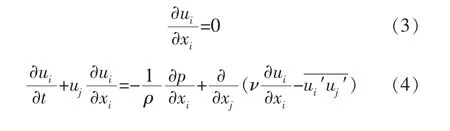

雷诺时均法的不可压缩流体连续性方程和NS 方程可表达为:

式中:ui、uj、p 都为时均量为雷诺应力项。

(2)湍流模型

多阶内锥孔整体构件的尺寸跨度大、锥角变化大,电解加工间隙流场容易突变,通过雷诺数的计算可得出该流动状态符合湍流模型,而RNG k-ε 湍流模型在模拟计算时数值稳定性好,可以处理流线比较弯曲的流动状态,基于上述优点,本仿真模拟研究采用RNG k-ε 湍流模型。

(3)几何守恒律

动网格需满足几何守恒律,控制体积对时间的导数计算方程:

式中:nf是控制面的数目是j 面的面积矢量。

式中:δVj是控制面j 在一个时间步长内的体积更新量。

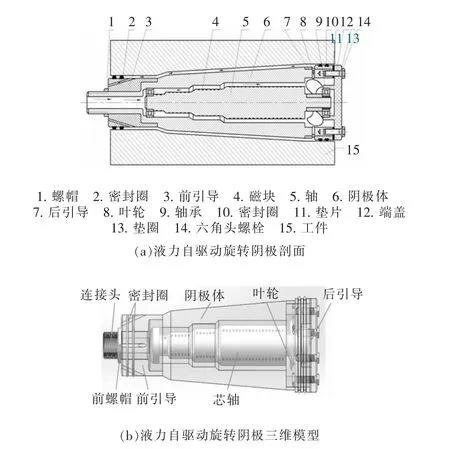

在建立流场模型时,由于多阶内锥孔的液力自驱动旋转磁场复合电解加工阴极结构复杂,空型腔内的芯轴结构为台阶轴,因此芯轴两端通过安装轴承固定,阴极加工型面根据多阶内锥孔的几何形状设计,其中包括前后引导、端盖等结构。 本仿真在建立模型时可以忽略轴承等不必要的外形几何要素,保持阴极芯轴及其尾部叶轮结构不变,将电解液的流道假设为圆柱状,简化后的模型见图1。

图1 流场几何模型

本模拟的计算区域可以分为两部分,一是整个阴极内部的流道区域, 二是阴极内腔中芯轴区域。流道入口区域位于电解加工中电解液流入的方向,出口区域位于电解液流出的方向,将包裹芯轴的一小部分区域设置为旋转区域,用阴极流道的流体区域减去阴极芯轴的体积可得到本模拟的计算域。

1.2 液力自驱动流场的仿真结果分析

1.2.1 叶轮叶片数对流场均匀性的影响

计算初始,设置入口边界条件为电解液的最低流速5 m/s,流经空心阴极内芯轴周围的电解液,会经过一个先平稳、 再急剧变化再趋于平稳的过程。阴极内腔芯轴周围的电解液由于受到叶轮旋转的力矩,由初始的直线流动变为螺旋线流动,同时流动速度急剧增大, 电解液经过阴极芯轴区域后,力矩逐渐被平衡,电解液逐渐恢复稳定。

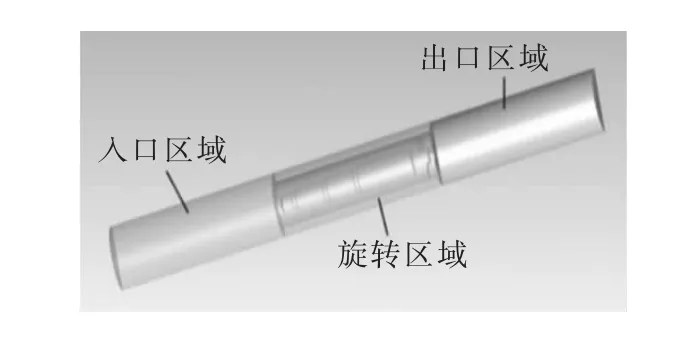

在电解液最低流速为5 m/s 时, 分别选取叶片数为2、3、4、5 的叶轮进行流场模拟,设置相同的计算时间步,得到的不同叶片数对电解液流场均匀性的计算结果见图2。 可见,在相同计算时间内,叶轮为2 叶片时电解液流速最大的区域以点状出现在阴极内壁,而叶轮后方的区域处于低速区,流场的流动状态没有完全转变为螺旋线流动; 当叶轮为3叶片时,叶轮旋转区域之后的流场会快速趋于稳定状态,减小对旋转状态下阴极芯轴的冲击力,有利于提高叶轮旋转的稳定性;当叶轮为4 叶片和5 叶片时,电解液流速两极分化严重,叶轮后方的电解液低速区面积大,流场的螺旋线状态不明显。

图2 不同叶片数的流场速度云图

当电解液流经阴极内腔的芯轴尾部叶轮附近区域时,电解液的流动受到叶片实体的阻碍,而叶轮外径与空心阴极体内壁的间隙空间比较狭小,电解液在叶轮周围的压力突然增大, 流速随之提高,由于旋转力矩的产生,电解液的流动呈现螺旋线流动状态,其反向力矩驱动叶轮实现旋转运动。

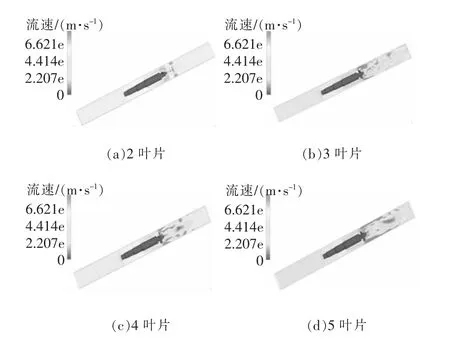

图3 是计算得到不同叶片数量的流场速度流线,其可以反映每条流线的流动情况。 在相同的计算时间内,2 叶片的结果显示叶轮旋转的初始状态,流场流线刚开始呈现出螺旋流动的状态,3 叶片的结果呈现出电解液流线在螺旋流动之后有稳定的趋势,4 叶片和5 叶片呈现出电解液在叶轮外径与阴极内壁之间狭小区域出现流速极值,当该区域电解液流速过大时,阴极体内壁受力较大,容易导致阴极体结构的变形,影响多阶内锥孔类整体构件的成形精度。

图3 不同叶片数流场流线图

1.2.2 叶片厚度对流场均匀性的影响

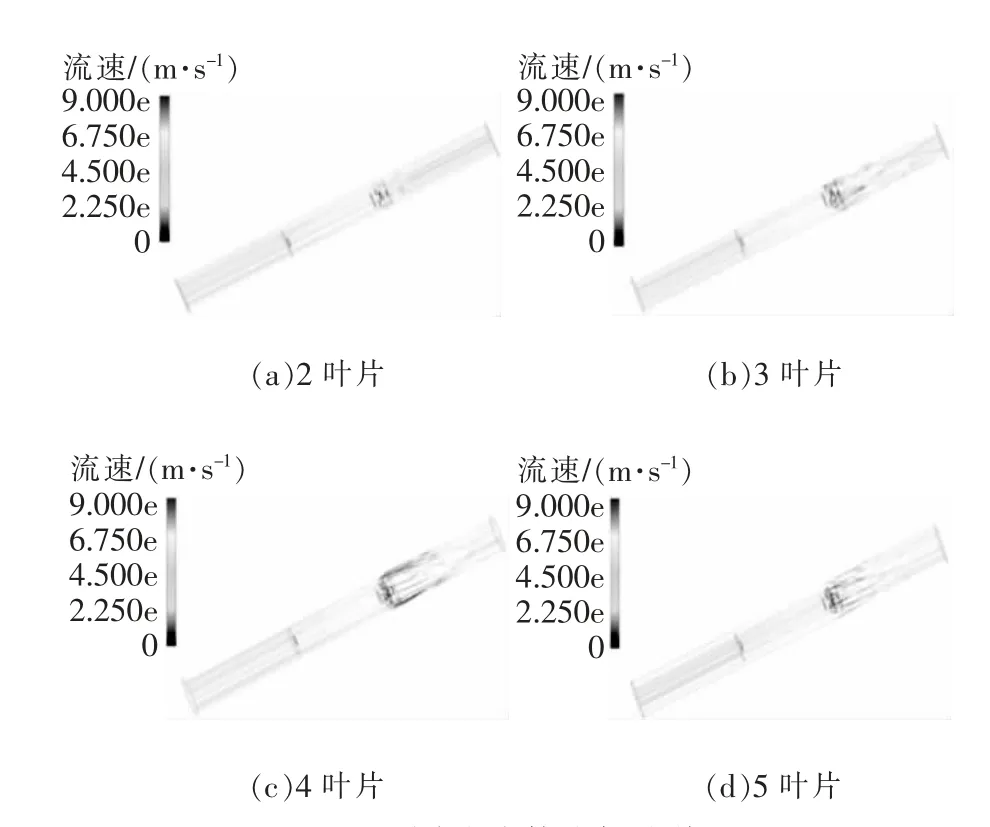

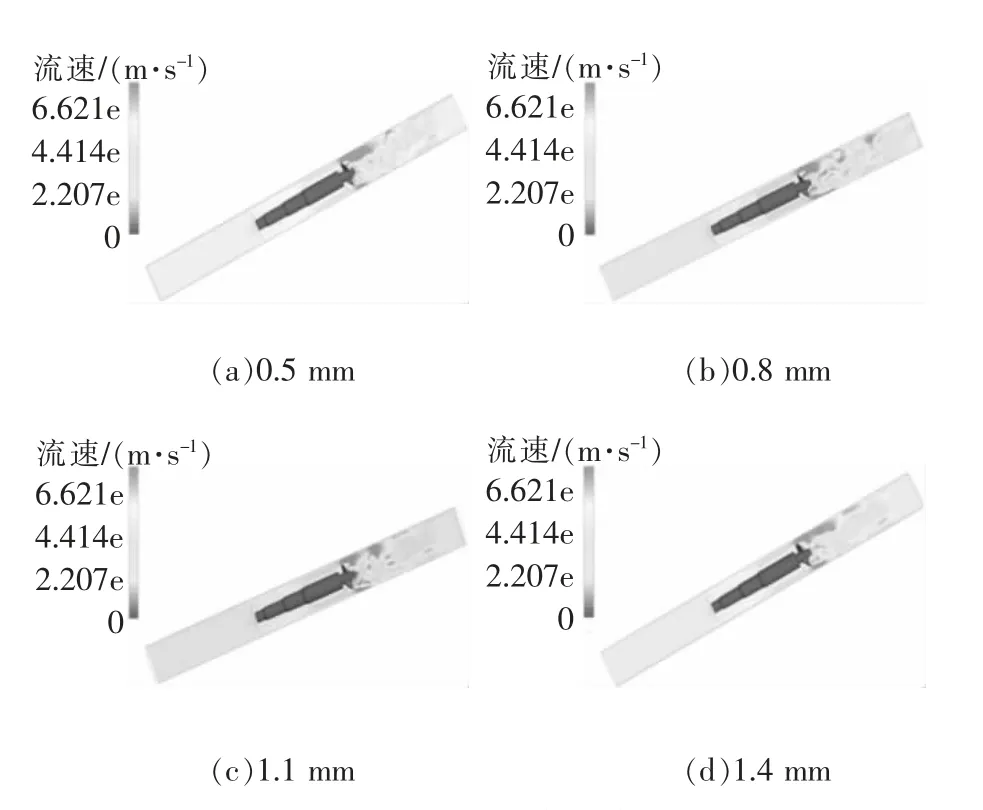

设定电解液流速为5 m/s、叶轮为3 叶片,进行不同叶片厚度对液力自驱动流场均匀性的影响仿真分析, 得到叶片厚度分别为0.5、0.8、1.1、1.4 mm时电解液流场分布如图4 所示。 由图可见当叶片厚度为0.5 mm 时, 电解液在叶轮附近贴近阴极内腔壁的位置流速不对称, 螺旋线流动状态不均匀;叶片厚度为0.8 mm 时, 叶轮后方流场的螺旋线流动状态相比于其他厚度更加均匀,速度的两极分化程度较微弱;叶片厚度为1.1 mm 时,叶轮后方电解液流场流速均匀性不佳,过高流速会对阴极内腔壁面造成冲击,影响阴极体的刚度;叶片厚度为1.4 mm时,电解液流场的低速区域面积较大,高速流动的电解液主要分布在阴极内腔的侧壁面,螺旋线流动状态不明显且流速差距过大。

图4 不同叶片厚度速度云图

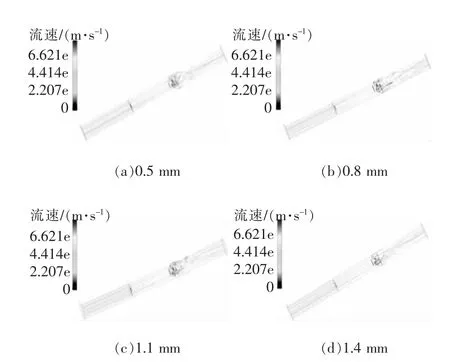

图5 是计算得到不同叶片厚度的流场速度流线。 可见叶片厚度为0.8 mm 时流场受叶轮旋转运动之后有逐渐稳定的趋势,其他叶轮厚度流线图的螺旋流动状态较紊乱,贴近阴极内腔侧壁的流速过大且周向分布不均匀,会造成阴极内腔侧壁受力不均而产生形变,从而影响阴极工作面,甚至导致多阶内锥孔的成形精度下降。

图5 不同叶片厚度流场流线图

1.2.3 电解液入口流速对流场均匀性的影响

设定叶轮为3 叶片、叶片厚度为0.8 mm,进行电解液入口速度对叶轮旋转状态的影响研究,得到的电解液入口速度分别为5、6、7、8 m/s 时电解液流场分布见图6。 可见,当电解液入口速度为5 m/s 时流经叶轮后最大流速为7.724 m/s,电解液入口速度增加至8 m/s 时流经叶轮后最大流速达11.59 m/s。显然,随着电解液入口速度的增大,电解液对叶轮产生的旋驱动力矩增大,经过叶轮旋转后的流场速度也随之增大。

图6 不同入口流速流场云图

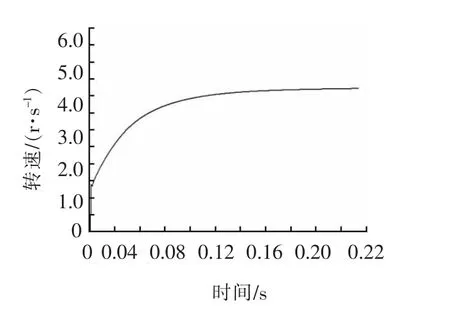

在电解加工过程中,工具阴极移动至工件预制孔内,由空心拉杆进入阴极体的电解液冲刷嵌在阴极内腔芯轴尾部的叶轮,驱动叶轮旋转。 叶轮在电解液的冲击下开始做加速转动,当叶轮的旋转动力矩与其运动时产生的摩擦阻力矩达到平衡时,开始趋于稳定转动。在最低电解液流速5 m/s 时,通过编制宏程序定义叶轮的质量和转动惯量等参数,导入Fluent 计算求解器,计算叶轮的受力变化,根据输出的叶轮瞬时转速绘制转速曲线如图7 所示,当叶轮达到最大转速4 r/s 后趋于稳定旋转状态,此时可以带动阴极内腔芯轴旋转,而阴极芯轴上镶嵌永磁体块,在旋转时可以实现稳定的旋转磁场。

图7 叶轮转速曲线图

2 液力自驱动旋转磁场阴极设计

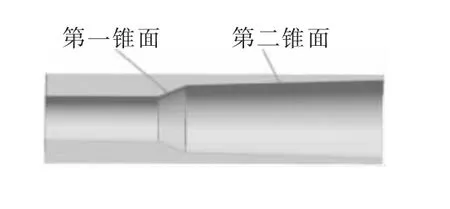

图8 是项目研究的多阶内锥孔类零件的剖面结构, 其是由一段直孔和两端锥度不同的锥孔组成,该类零件的难点在于保证两端锥面锥度的同时也要保证孔内表面质量。

图8 多阶内锥孔结构图

电解加工阴极相当于传统机械加工中的刀具,试验采用移动式阴极对多阶内锥孔进行电解加工。在该阴极中, 电解液从阴极体前端进液孔引入,流经阴极体和芯轴之间的空腔,冲刷叶轮后从后引导上的出液小孔喷出,进入加工间隙。 镶嵌于芯轴尾部的叶轮在电解液液力自驱动下旋转,实现芯轴的稳定旋转,提高了工件的表面质量。 在加工间隙电解液从被加工工件锥孔的大端流向小端,间隙流场呈收敛型,解决了流场发散、不收敛的问题,液力自驱动旋转阴极结构见图9。

图9 液力自驱动旋转阴极结构

3 添加旋转磁场和不加磁场的工艺对比试验

采用图10 所示自主研发的卧式数控电解加工系统进行添加旋转磁场和不加磁场的多阶内锥孔类零件加工工艺对比试验。 该系统主要有机床床身、电源系统、控制系统、冷却系统、电解液循环系统、过滤系统等。

图10 卧式数控电解加工系统

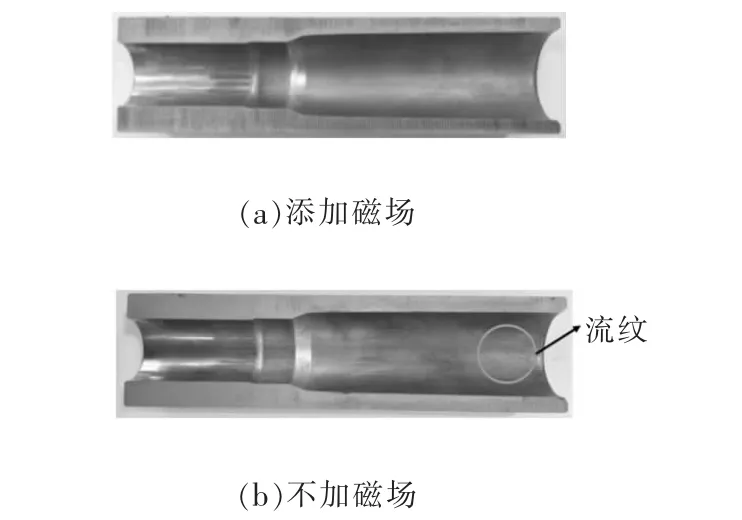

在加工电压10 V、电解液温度30 ℃、电解液压力1.6 MPa、 阴极进给速度5 mm/min 的条件下,电解液采用NaCl、NaNO3和NaClO3的混合溶液,在卧式数控电解加工机床上采用添加旋转磁场和不加磁场的阴极加工出的多阶内锥孔样件剖面见图11。对比可见,不加磁场时加工间隙易突变,导致间隙流场不均匀,加工后工件表面存在流纹,表面质量差。 采用液力自驱动旋转磁场复合阴极加工出的多阶内锥孔样件无流纹现象,这是由于在磁体旋转过程中,加工间隙中的电磁力呈现周期性变化,提高整个流场的均匀性,有利于消除流纹现象。

图11 阴极加工的多阶内锥孔样件

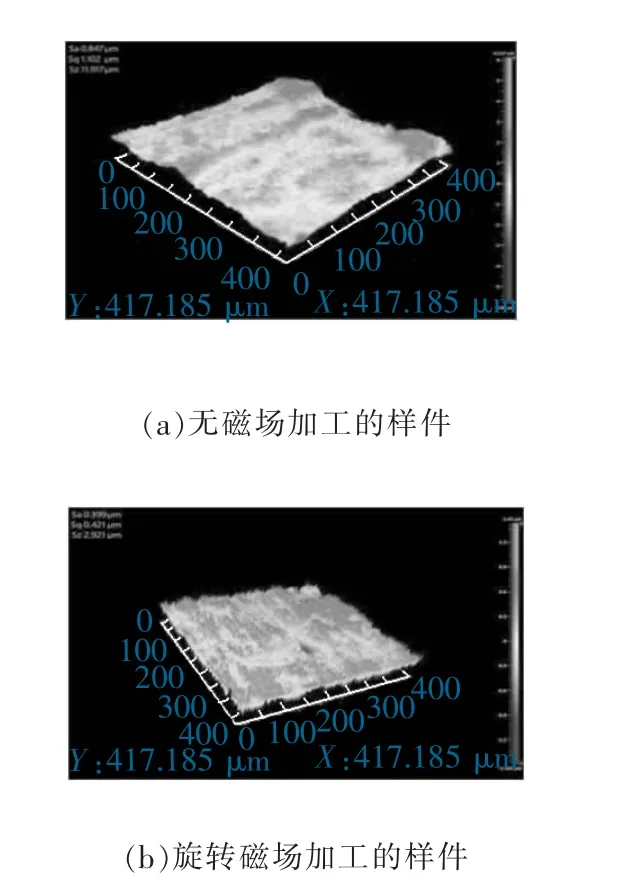

在电火花线切割机床上分别将不加磁场和添加磁场所加工的多阶内锥孔样件切割一小块并置于白光干涉仪测试平台进行多阶内锥孔表面粗糙度测量,得到的结果见图12。 不加磁场时加工出来的样件表面存在微流纹, 其表面粗糙度为Ra0.847 μm,而在旋转磁场作用下的样件表面无流纹,其表面粗糙度为Ra0.437 μm。

图12 表面粗糙度测试结果

4 结论

本文针对多阶内锥孔电解加工,开展了液力自驱动旋转流场仿真研究,设计了液力自驱动旋转磁场阴极,并开展了添加旋转磁场和不加磁的多阶内锥孔电解加工工艺对比试验研究,得到以下结论:

(1)当阴极叶轮的叶片数量为3 片、叶片厚度为0.8 mm、电解液流速最低为5 m/s 时,阴极芯轴尾部叶轮受到电解液冲击可以达到稳定旋转,提高了加工间隙流场均匀性。

(2)当加工电压为10 V、电解液温度为30 ℃、电解液压力为1.6 MPa、阴极进给速度为5 mm/min,采用复合电解液和旋转磁场加工后的工件内表面无流纹现象,表面粗糙度值为Ra0.437 μm,较不加磁场加工后工件的表面质量有大幅度改善。