激光与电解复合加工技术研究现状及展望

2022-08-30王玉峰张文武

王玉峰,杨 勇,张文武

(中国科学院宁波材料技术与工程研究所,浙江 宁波 305201)

航空航天、新能源、交通、模具等领域装备性能的提升和服役条件(超高温、高压、腐蚀环境等)的极端化发展, 对关键零部件的性能要求不断提高。高表面完整性精密制造是保证零部件高可靠、长寿命服役性能的关键。 创新、提升核心零部件关键结构制造方法和水平,对于提升我国高端装备制造水平具有重要意义。

特种加工利用物理、化学能量场及相关能量场的复合/组合实现材料加工。 单晶高温合金、金属间化合物、钛合金、复合材料等高性能难加工材料广泛使用,对加工表面质量和精度的要求提高,特种加工在难切削材料高效低成本加工、 复杂型面加工、大深径比小孔加工、复杂型面加工、微细结构加工等方面的技术优势随之日益凸显[1]。 例如,针对航空航天发动机上阵列小孔、异型孔、窄槽等关键结构的高效率、高精度、高品质极限加工需求,特种加工是最优选择[2]。

在实际加工过程中,单一能场往往具有一定的局限性。 例如,电火花加工、长脉冲激光加工等以热方式去除材料的加工方法,可实现难加工材料的高效精密去除,但其加工表面往往存在再铸层和热影响问题,需对加工表面进行二次处理[3];超短脉冲激光技术从理论上可实现无热影响的“冷加工”,但在加工深度增大时由于等离子体排出困难,其加工效率急剧下降,加工表面仍可能存在重铸层、微裂纹等问题[4];电解加工可获得较高的加工表面质量,可实现无热影响、无重铸层、无微裂纹加工[5],但电解加工精度受到杂散电流腐蚀效应影响,其加工速率远低于其他加工方法;超声加工适用于硬脆材料的高效精密加工,但存在工具电极损耗且加工精度一致性不足[6]等问题。 现有特种加工方法往往存在加工效率与加工精度、表面质量之间的矛盾。 如何克服单一能场制造的不足,充分利用其他类型能量场的优势和耦合效应,实现高效率、高质量制造是制造领域的研究前沿和热点。

多能场复合加工利用两种或两种以上能量场的综合作用实现对工件材料的加工,可发挥各能量场的优势,避免单一能量场制造方法的不足,实现优势互补。 国际生产工程科学院(CIRP)指出,复合加工方法可解决其他加工方法无法解决的难题,并有利于缩短加工链,降低加工成本[7]。 欧洲地平线(Horizon Europe)计划中的“STIMULANT”项目也将复合加工视为提高加工效率和表面完整性、降低生产成本的重要解决方案,并推动其应用于航空发动机关键高温合金部件的制造。 中国国家自然科学基金委员会 《机械工程学科发展战略报告 (2021~2035)》 将复合加工作为特种加工技术的重要组成部分,指出复合加工在航空航天等领域关键结构高效、高精、高质加工方面具有独特优势,有望为国家重大需求提供技术支撑[2]。 中国科协将“特种能场辅助制造的科学原理” 列为2020年度十大前沿科学问题之一。 复合加工技术综合不同能量场对材料进行加工,可通过对不同能量场参数的调控,扩展工艺参数窗口、提升制造工艺水平。

由于能量场形式及其组合/结合方式的多样性,复合加工技术的发展呈现“百花齐放”之势。 针对不同加工需求和材料特点,国内外研究者提出了不同复合加工方法。 针对航空制造领域高表面质量、高光洁度的微小孔精密加工需求,Zhu 等[8]提出电解与磨削复合加工技术,利用带磨粒工具电极对电化学钝化表面进行磨削加工, 实现了最小直径0.6 mm的微小孔无毛刺精密加工;针对航空发动机涡轮叶片无再铸层气膜冷却孔高效加工需求, 徐正扬等[9]提出电火花-电解同步复合加工方法, 通过电火花加工和电化学溶解同步进行,实现小孔的高效无重铸层制造; 针对短脉冲激光加工表面粗糙问题,新加坡国立大学Rashid 等[10]提出激光与电火花复合加工技术, 利用电火花加工提高加工表面质量;针对带热障涂层工件微小孔加工难题,Thoe 等[11]提出超声电火花复合加工技术,利用超声加工、超声辅助电火花加工去除非导电热障涂层和基底材料。 其他复合加工技术还包括激光与电解复合加工、激光辅助机械加工、 磨料水射流与电火花复合加工、电解放电加工、水助激光加工技术等。 因此,复合加工技术具有多样性、多学科交叉特点。 各种复合加工技术的多能量场耦合方式、材料去除机理和应用领域都有其特点。

激光与电解复合加工 (laser and electrochemical machining,LECM) 综合了激光加工效率高、 加工精度高和电解加工表面质量好等优势,通过激光与电化学能量场的时空耦合/组合方式调控,在高质量、 高效率精密加工领域具有独特的优势。本文介绍了激光与电解复合加工技术的内涵及分类,对激光与电解同步复合加工技术、顺序复合加工技术的研究现状进行了分析和总结,还进一步阐述了激光与电解复合加工技术的优势和应用前景,分析了激光与电解复合加工面临的技术挑战和发展趋势。

1 激光与电解复合加工技术内涵

激光与电解复合加工是指综合激光与电化学能量场,利用激光-材料相互作用、电解加工及其耦合效应进行材料去除的加工方式。 其中,激光与材料相互作用,一方面可高效去除材料,另一方面也可提高加工区电解液局部温度,并通过温度梯度增强局部区域传质效率, 有利于提高电解加工速率;电解加工可实现高表面质量加工。 通过激光加工与电解加工的合理结合/组合,可实现高质、高效精密加工。

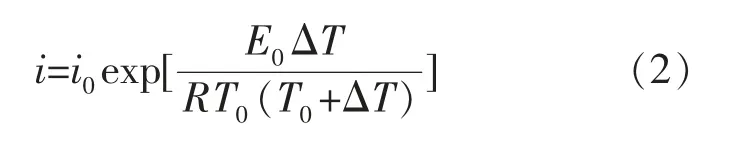

根据激光-材料相互作用、 电解加工是否同时参与材料加工过程,激光与电解复合加工可分为激光与电解同步复合加工和激光与电解异步/顺序复合加工两大类(图1)。其中,激光与电解同步复合加工同时利用激光与电化学能量场对工件材料进行加工; 激光与电解顺序复合加工连续利用激光-材料相互作用(增材、减材、表面处理等)、电解加工对工件材料进行加工,以达到高效率、高表面质量精密加工的目的。

图1 典型激光与电解复合加工分类示意图

2 激光与电解同步复合加工

激光与电解同步复合加工同步利用激光加工、电解加工及其耦合效应定域去除工件材料。 激光与电解同步复合加工的优势如图2 所示[12],主要包括:①电解加工可去除激光加工产生的再铸层、降低热影响和表面粗糙度;②激光对加工区的局部温升效应可减小电化学活化能[13],提升局部电解液的电导率和电化学反应界面的离子输运效率,并提高电解加工速率和定域性[14];③流动电解液对激光加工区具有一定的冷却作用, 可及时排出激光加工产物,减少激光加工表面的热影响和再铸层,避免出现表面溅射[15]。

图2 激光与电解同步复合加工技术优势[12]

当脉冲激光作用于工件加工区时,加工区的最大局部温升(ΔTmax)可表示为[13]:

式中:αL为激光吸收系数;EL为激光功率;r0为激光光斑半径;ton为脉冲宽度;fp为重复频率;ζ 为工件材料热导率;ρ 为材料密度;Cp为比热容。

由式(1)可知,激光功率越高,激光作用区的温升越大。 激光诱导复合加工区温升量可通过调节多个激光参数进行精确调节,调控激光与材料相互作用机理和复合加工材料去除过程。 激光温升效应对电解加工反应电流密度的影响可表示为[16]:

式中:E0为电解加工活化能;T0为加工区初始温度;i0为初始电流密度。

由式(2)可知,温升越大,电解加工电流密度越大。 由法拉第定律可知,温升越大,电解加工速率越大。 因此,激光同步作用于局部电解加工区,有利于提升激光聚焦区域的电解加工效率和定域性。

根据激光与电化学能量场耦合方式,激光与电解同步复合加工主要分为浸液式、射流辅助及工具电极导光式三类。

2.1 浸液式激光与电解复合加工

浸液式激光与电解复合加工将激光束聚焦于浸入溶液的工件加工区域,工具阴极同时和工件浸于电解液中(图3)。 当激光和电流同时作用于加工区时,工件材料在激光加工和电解加工的同步作用下被去除。

图3 浸液式激光与电解复合加工原理示意图

在国外, 美国IBM 沃森研究中心Gutfeld 等[17]首先研究表明电化学刻蚀效率与激光能量正相关,并将该技术应用于微孔、微槽等结构的加工。 麻省理工学院Tsao 等[18]阐明了激光辅助提高化学刻蚀定域性和速率的机理, 实现对宽度2 μm 的微槽的加工,发现采用适当激光能量可使电解加工速率提高6 倍。 韩国光州大学Shin 等[19]利用聚焦激光束扫描磷酸溶液中的钛合金工件,加工出悬臂梁、微孔、微槽等微细结构,发现加工精度与激光能量、电解液浓度相关。 英国曼彻斯特大学Li 等[20]利用波长532 nm 激光器对不锈钢试件进行电化学辅助激光加工,实现了无再铸层及热影响层加工且将材料去除速率提高300%。 德国不来梅大学Eckert 等[21]利用激光热化学加工实现了工件表面选择性抛光加工(图4),阐明了表面突起处的选择性电化学刻蚀是实现表面抛光的主要原因。日本国家先进工业科学技术研究所Kasashima 等[22]利用电解加工同步去除激光加工产生的毛刺,加工出直径120 μm,无毛刺高表面质量血管支架。

图4 激光热化学抛光装置及机理示意图[21]

在国内,桂林电子科技大学龙芋宏等[23-26]针对溶液辅助激光加工进行的系统研究表明,采用吸收率小、浓度较低的电解液和适当厚度(~1 mm)的液膜,有利于减少激光能量损耗、提高材料去除效率,可加工出深度0.43 mm 的微小孔;在激光热诱导电化学刻蚀中,激光照射微区内形成了较大的温度梯度,促成溶液局部微扰动和增强了传质,提高了光照区内的电化学反应速度。

江苏大学张朝阳等[27-30]建立了激光电化学复合加工系统(图5),阐明了纳秒脉冲激光电化学复合加工的材料去除原理(图6),发现电解液的冷却作用和激光诱导冲击波效应可有效地去除再铸层,有利于提高加工效率和加工质量且激光力学效应可去除钝化膜,可提高电解加工精度;利用透光的氧化铟锡导电玻璃作为阴极,实现了电解液中激光与电化学能量场的同步耦合,利用激光热力冲击作用定域去除钝化层, 可提高电化学反应的定域性,并提高加工速率;建立了激光电化学复合加工温度场与电场有限元仿真模型,阐明激光辐照高温对提高电解加工效率的影响机理。

图5 激光电化学复合加工系统示意图[27]

图6 浸液式激光与电解复合加工原理示意图[28]

青岛理工大学孙树峰教授团队[31-32]利用聚焦激光束对浸于复合溶液(4 mol/L NaNO3+3 mol/L HCl)中的镍基高温合金进行打孔,利用激光诱导高温电化学/化学效应去除激光加工表面再铸层,实现了小锥度、无再铸层和热影响小孔加工;研究了磷酸溶液中钛工件的激光热化学抛光加工机理,实现表面粗糙度为Ra55 nm。

浸液式激光与电解复合加工将激光聚焦于浸入电解液的工件加工表面, 其工艺操作较为简单,可实现激光与电化学能量场的同步耦合。 由于激光束可聚焦至微米级(<50 μm),浸液式激光与电解同步复合加工技术可实现微细结构的高表面质量、高效加工,用于微孔、微槽、微缝、微细三维结构、表面微织构的加工和表面抛光领域[33-34]。

但是,浸液式激光与电解复合加工存在以下问题:①激光受溶液流动特性影响较大,特别是激光焦点位置易受电解液流动状态、加工区的气泡及其他产物的折射或散射影响, 存在焦点漂移问题,导致加工精度一致性较低[35]; ②随着加工深度的增大,激光或电解加工产物排出效率下降,激光能量损耗增大,复合加工作用随之下降,会导致浸液式激光与电解复合加工的深度一般小于0.5 mm。

2.2 射流辅助激光与电解复合加工

射流辅助激光与电解复合加工中激光通过电解液射流聚焦于加工区,以金属喷口为阴极、工件为阳极(图7)。负极性化电解液高速冲击加工区,具有以下作用: ①实现对工件材料的电化学溶解,同步去除激光加工表面再铸层和降低热影响;②提高加工区传质效率,提高电解加工效率,减小加工产物引起的激光能量损耗,增大复合加工深度;③减少激光加工表面溅射, 对激光加工区及时冷却,降低激光的热影响。

图7 射流辅助激光与电解复合加工原理示意图

美国IBM 沃森研究中心Datta 等[36]开展的研究表明,在使用非钝化性电解液时,低功率同轴分布激光可提升射流电解加工速率,提高加工精度。 法国国家科学院Lescuras 等[37]的研究表明,激光束有利于提高射流电解加工精度, 使加工侧面更加陡直,并将射流激光电解复合加工应用于表面微沟槽的精密加工。 德国不来梅应用技术研究所Stephen等[38-39]的研究表明,激光辅助可大幅提升射流电解加工精度和表面质量,利用该工艺加工出热敏记忆合金微镊子(图8);试验结果显示,提升电解液流速有利于提升加工质量(深宽比、表面粗糙度、边缘锐度等方面)。 印度拉夫里科技大学Malik 等[40]利用灰色关联度分析和正交试验方法优化了激光辅助射流电解加工工艺参数,相较于电解加工的效率提升29%、锥度减小48%、表面粗糙度减小37%;建立了射流激光电解加工试验系统(图9),并加工出深度0.7 mm 小孔,但加工深度小于1.0 mm。

图8 射流激光电解复合加工示意图及加工微型镊子[38]

图9 激光辅助射流电解加工小孔[40]

英国爱丁堡大学阐明了激光辐射对提高电解加工定域性和效率的原理[41](图10),基于能量守恒定律建立射流激光与电解复合加工的数学模型[42],研究了加工参数对加工精度和效率的影响。 实验表明:相比于射流电解加工,射流激光电解复合加工可使加工效率提高55%、加工精度提高78%、加工结构锥度减小65%[43], 并且激光加工热影响不会对加工表面质量产生影响[41]。

图10 射流激光与电解复合加工原理示意图[41]

在国内,南京航空航天大学徐家文教授团队对射流激光与电解复合加工进行了系统研究,研究了激光在溶液中的衰减特性[44],揭示了激光热力效应对激光电解复合加工材料去除的影响机理[45],建立了射流激光与电解复合加工数学模型,研制出射流激光与电解复合加工试验系统, 在厚度0.5 mm 的不锈钢工件上加工出直径0.5 mm 的通孔, 相比于激光加工,其表面溅射减少超过95%、再铸层减少超过90%[46]。 因此,在复合加工过程中,“阴极化”喷射液束的电解作用能有效在线去除激光加工产生的再铸层,提高激光加工的质量。 Yuan 等[47]利用小直径喷口和激光在电液束中全反射传导的激光能量(图12),实现了无表面溅射、无再铸层小孔加工以及表面阵列盲孔、表面微结构的高质量加工。

图11 小孔入口边缘质量对比[42]

图12 激光全反射传导射流激光与电解复合加工原理以及加工表面质量和表面微结构[47]

射流辅助激光与电解复合加工可通过射流增强加工区传质效率、促进加工产物排出,有利于提升加工效率、增加加工深度。 射流电解加工可同步去除激光加工表面再铸层和热影响, 提高表面质量。 但是,射流激光与电解复合加工存在以下问题:①当加工深度增大时,激光焦点难以持续作用于加工区,射流传质效应减弱,导致复合加工深度有限(通常低于2 mm); ②由于喷头与工件间的间隙一般大于3 mm,加工电压较高(100~600 V);③加工轮廓与激光焦点位置和电流密度分布相关,加工锥度控制困难;④电解液返流干涉射流状态,影响激光耦合可靠性和稳定性。

2.3 工具电极导光式激光与电解复合加工

工具电极导光式激光与电解复合加工中的复合工具电极同时起到工具阴极、传导激光、传输电解液的作用。 与射流激光电解复合加工相比,工具电极与工件间隙较小,激光传导效率和稳定性受射流影响小,激光可随着工具电极同步进给至大深度加工区,有利于增加复合加工深度。

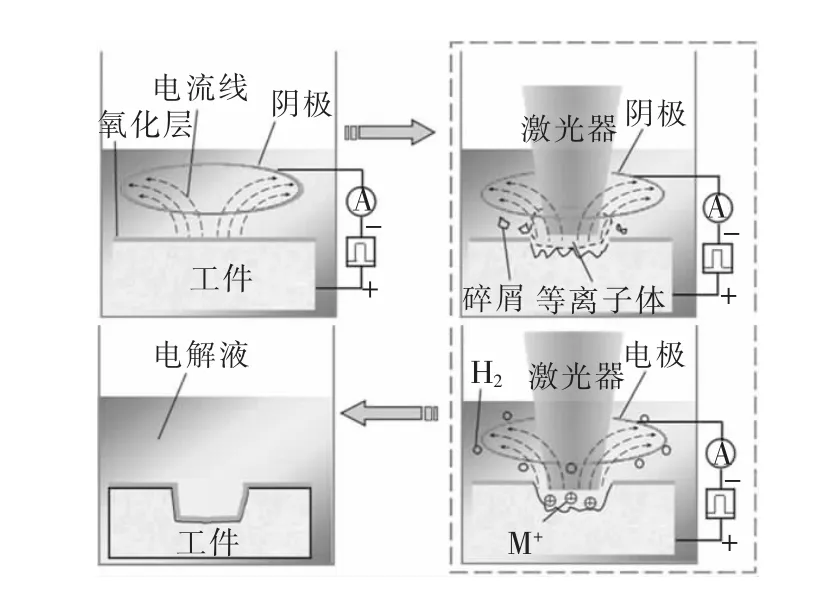

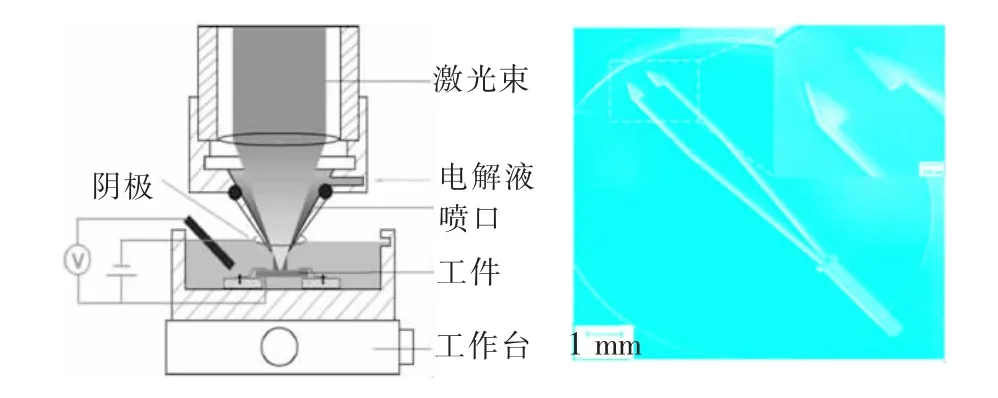

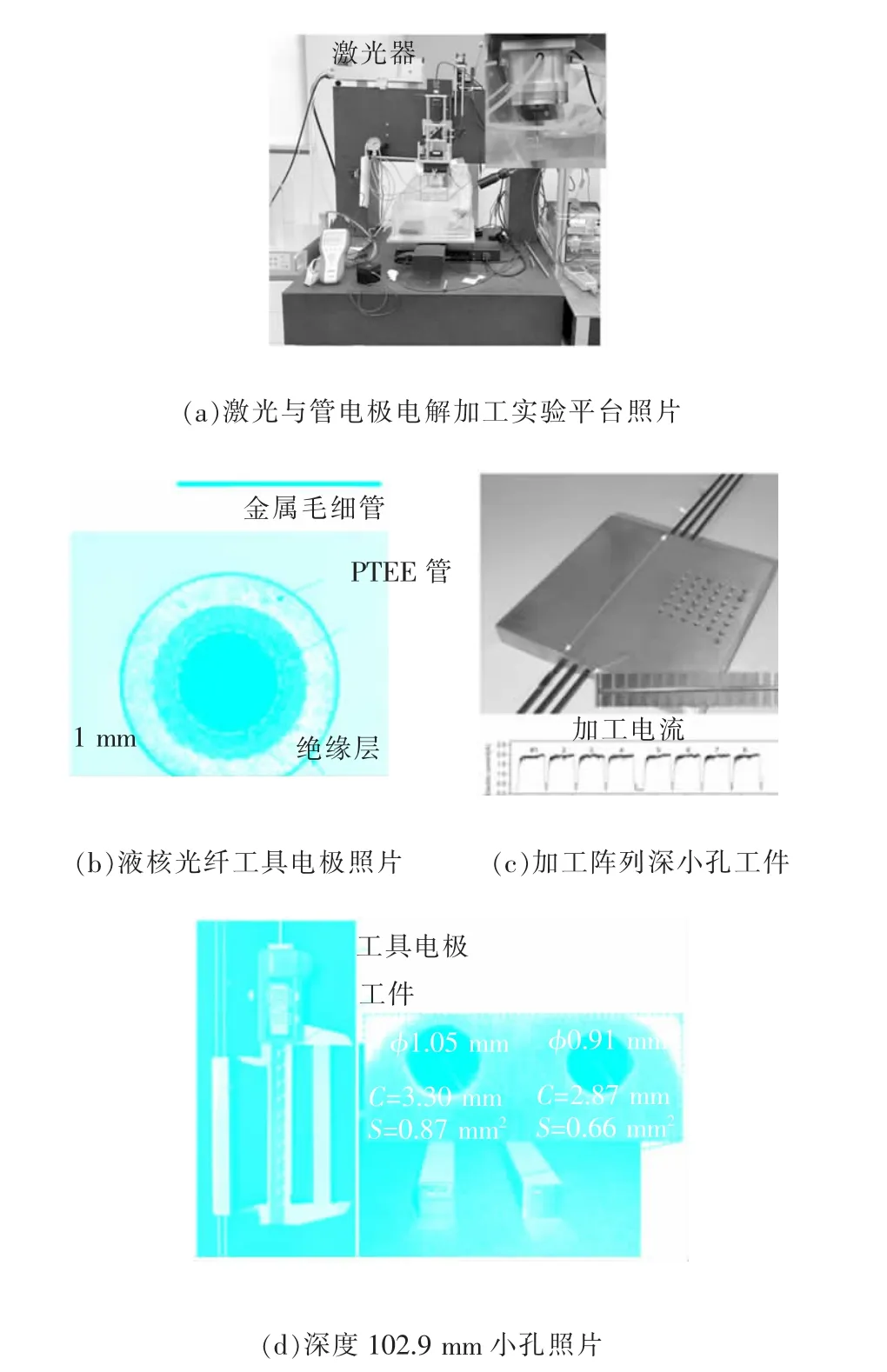

中科院宁波材料技术与工程研究所在国际上首先提出基于液核光纤的激光与管电极电解同步复合加工技术,使电解液通过工具电极内孔流向加工区,同时利用激光在工具电极内孔中的内全反射效应将激光高效传导至加工区(图13),从而实现激光与电化学能量场的同轴高效耦合[48]。 Wang 等[49-50]构建出“低折射率约束层-金属导电层-绝缘层”结构的液核光纤工具电极,通过聚焦系统将激光耦合进工具电极内孔中,建立了激光在工具电极实现内全发射传导的光学模型,研究了激光能量损耗系数随电解液浓度和激光功率的变化规律,在质量分数12.5%溶液中实现激光传导效率超过70%; 研制出激光与管电极电解同步复合加工试验平台 (图14a),研究了激光功率、电压等参数对加工效率、加工精度的影响规律, 加工出深度5~103 mm、 直径0.8~1.35 mm、无再铸层的精密小孔(图14c),实现加工效率提升118%、加工精度提升67%。Yang 等[51-52]提出“收缩式”液核工具电极,优化调控复合加工区电流密度分布,减小激光与电解加工过渡区域残留面积和高度, 将工具电极进给速率提升至4.1 mm/min, 进一步提升了激光与电解复合加工速率;还通过控制液核光纤工具电极的平面运动,利用激光与管电极电解同步复合加工实现了微槽等结构的高质、高效加工,提升了微槽加工效率和精度,实现了深度6.5 mm、宽度1.8 mm 的微槽高效加工。

图13 激光与管电极电解同步复合加工原理示意图

图14 激光与管电极电解同步复合加工平台及加工结果[50]

如图15 所示,比利时鲁汶大学的Saxena 等[53-55]利用工具电极内同轴石英毛细管壁面反射传导激光的复合工艺,得到的激光传导能量效率约30%,并利用该工艺在镍基高温合金工件上加工出直径约1.5 mm、深度0.3 mm 的凹坑[51],但未实现介入式加工,导致加工深度较小;研究发现激光束在石英毛细管壁面的折射效应引起能量损耗,导致采用玻璃毛细管传导激光能量的效率较低;建立了基于同轴石英毛细管工具电极的激光与电解复合加工多物理场耦合模型,阐明了激光热效应对加工区温度和电流密度的分布影响规律;利用高速摄像机和大规模粒子图像测速仪(LPIV)实时观测复合加工间隙内加工产物和气泡的产生和运动规律。

图15 基于同轴石英毛细管工具电极的激光与电解复合加工原理示意图及加工结果[53]

综上分析,我国在工具电极导光式激光与电解复合加工方面具有一定的领先优势。 由于工具电极端面与加工表面间隙较小(0.1~1 mm),加工电压较小(8~20 V)。 随着工具电极的进给,工具电极可深入工件内部, 实现介入式激光与电解复合加工,进而有利于实现大深度复合加工。 但是,工具电极导光式激光与电解复合加工研究尚处于起始阶段,仍存在如下问题:①工具电极结构较为复杂,复合工具电极直径较大(≥1.0 mm),加工小孔、微坑的直径也较大; ②还需建立激光与微小工具电极的高效、高可靠耦合方法,以精确调控加工区激光能量分布,控制复合加工成形特征。

3 激光与电解异步复合加工

激光与电解异步复合加工是以先采用激光加工(工序1)、再采用电化学去除加工(工序2)的顺序,实现材料的高效、高精及高质量加工。根据图16所示激光-材料相互作用及电解加工作用的原理,激光与电解异步复合加工主要分为激光掩膜电解加工、激光-电解顺序加工、激光增材-电解加工顺序复合加工以及带涂层工件激光-电解顺序复合加工等几类。

图16 激光与电解异步复合加工示意图

3.1 激光掩膜电解加工

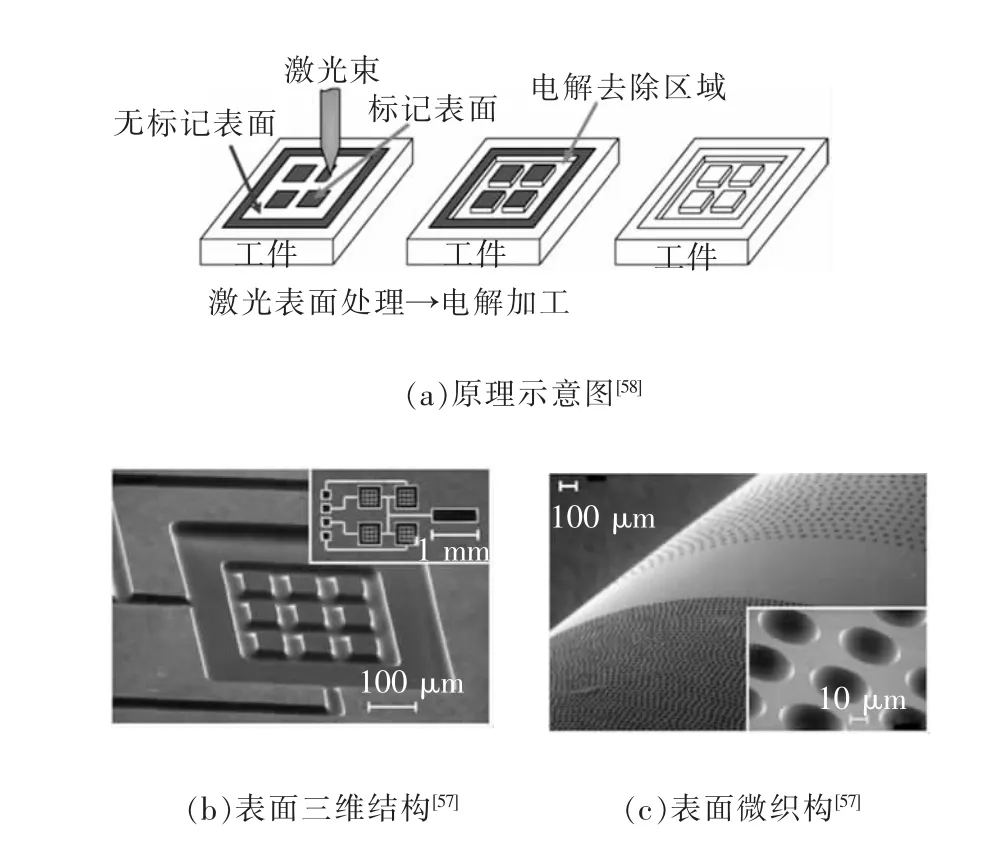

激光掩膜电解加工是先利用激光制备掩膜板、再利用选择性电化学阳极溶解去除选定区域的工件材料,实现工件表面微坑、微流道、微三维结构等的高效精密加工。 根据激光制备掩膜方式,激光掩膜电解加工主要分为两种情况:①激光对工件表面特定区域进行改性处理,对特定区域工件表面进行氧化处理或改变组织电化学刻蚀性能,进而再利用电化学加工选择性去除处理或未处理区域,实现特定表面结构的加工(图17a);②通过激光加工在薄膜或薄板绝缘材料掩膜上加工出特定轮廓结构,进而将加工后的模板安装于工件表面,再利用电解加工去除暴露于电解液中的工件材料区域,实现特定结构的电解加工。

在国外, 瑞士洛桑联邦理工学院Landolt 教授团队[56-57]首先提出激光掩膜电解加工技术,首先利用硫酸溶液在工件表面形成厚度250 nm 的氧化层, 然后利用XeCl 准分子激光在表面去除特定区域氧化层,形成氧化层掩膜板,进而利用电解加工选择性去除未被氧化层保护区域,在钛合金平面和曲面工件表面高效加工出微三维结构和微织构。 韩国国立首尔大学CN Chu 教授团队[58-59]通过激光处理在工件表面形成氧化层并改变了表面晶粒的结构(图17b),通过电解加工定域去除激光未处理区域,实现表面微结构加工;利用多层激光掩膜电解加工,实现微三维结构的高效加工。日本北海道大学Kikuchi 等[60]利用激光掩膜电解加工在铝合金表面加工出宽度60 μm、 深度25 μm 的微流道阵列,并通过超声加工去除表面残余氧化层。

图17 激光掩膜电解复合加工原理及加工结果

在国内,佳木斯大学李小海教授团队[61]利用光纤激光对不锈钢工件表面进行选择性重熔改性处理,增强激光处理区域的耐电化学腐蚀性,形成激光掩膜,进而利用电解加工出深度20 μm 的微腔。

掩膜电解加工(through mask ECM)通常采用非导电光刻胶作为掩膜板,需利用涂胶、曝光、显影等一系列复杂工艺加工出掩膜板上微结构,进而利用电解加工在工件上加工微结构[62]。针对群孔、栅网等的加工,可采用机械钻孔等方式加工出带群孔的掩膜板[63]。超短脉冲激光加工具有加工精度高、加工效率高、材料适应性好、无需曝光等优势,在掩膜板微细结构的高效精密加工方面具有良好应用前景,但目前相关研究报道较少。

激光掩膜电解加工具有加工效率高、 精度高、成本低等优势,但可加工深度较小(<200 μm),通常应用于凹坑阵列、表面三维结构、表面微织构的高效精密加工。

3.2 激光-电解顺序复合加工

激光-电解顺序复合加工是先利用激光进行高效粗加工,再利用电解加工提高加工表面质量和加工精度,实现高质量小孔等结构的高效精密加工。

西安交通大学梅雪松教授团队针对激光加工微小孔孔壁存在再铸层和微裂纹的问题, 对激光-电解顺序加工进行了一系列研究[64-66],首先利用同轴吹气高能激光快速加工出预制孔,再利用丝状或管状工具电极作用工具阴极,对激光加工小孔的壁面进行电解加工处理,去除激光加工产生的再铸层和微裂纹,实现了无再铸层气膜冷却孔的高效高质加工,其单孔加工总时长约为30 s,加工效率远高于超快激光加工。

哈尔滨工业大学李强[67]利用入口辅助阳极射流电解加工方法去除激光打孔产生的重铸层和热影响,提高激光打孔表面质量,实现少无微裂纹、无热影响微小孔的精密加工。 南京理工大学Sun 等[68-69]先利用毫秒激光高速预打孔,再利用管电极电解加工去除激光加工产生的再铸层,实现直径0.69 mm、无再铸层小孔的精密加工,其复合加工效率和加工精度相较于电解加工分别提高51.4%和30.4%。 沈阳理工大学刘亚杰[70]针对电解加工无法加工非导电陶瓷材料的问题,开展带热障涂层镍基合金深微孔激光电解组合加工研究,先采用紫外纳秒脉冲激光旋切加工陶瓷涂层,再在相同位置电解加工高温合金的深微孔,去除了激光加工产生的再铸层。

激光-电解顺序复合加工无需研制激光稳定耦合装置, 单一工艺材料去除机理研究较为成熟,可通过电解加工提高加工表面质量和控制加工精度。但在激光-电解顺序复合加工过程中需更换加工头,要将丝状或管状微细工具电极精确定位至激光预制孔中心。 工具电极与激光预制孔之间存在对中偏差, 加上激光加工产生的重铸层分布不均匀,易引起孔壁电解速率的差异及孔壁的起伏,使微小孔加工精度一致性控制存在困难。 此外,由于激光打孔深度有限,该技术在深度加工方面的能力有限。

图18 高品质小孔激光-电解顺序复合加工[66]

3.3 激光增材-电解顺序复合加工

激光增材制造基于堆积离散原理,以激光作为热源将粉末材料熔化逐层堆积成形,无需采用传统刀具和多道加工工序,可实现复杂三维结构零部件的高效、低成本精密加工[71]。 在航空航天领域,涡轮叶片、燃油喷嘴、燃烧室导流衬套等激光增材制造部件已获得工程应用[72]。与此同时,激光增材制造零件表面仍存在表面/内表面粗糙、 表面黏附粉末颗粒、表面不规则等问题[73]。电解加工作为一种高表面质量加工方法, 可对激光增材制造工件的表面、内表面进行定域抛光、去除表面粉末颗粒,提高加工表面质量, 也可用于激光增材制造部件表面微沟槽、深小孔、表面微织构和三维结构的高表面质量加工(图19),以满足特定领域制造需求。

图19 激光增材-电解顺序复合加工示意图

据报道[74],美国Voxel 公司采用脉冲电解加工技术对激光增材制造部件的不同区域进行了定域抛光, 以满足增材制造零部件不同部分的功能需求。 图20 是电化学定域抛光处理后的涡轮叶片和人体植入关节。 以植入关节为例,其抛光部分可增强耐磨性,而未抛光部分可增强零部件的骨整合性能;Voxel 公司还将脉冲激光抛光应用于提高航天发动机微流道热交换器表面质量,以满足航天发动机高效换热需求。 路易斯维尔大学Lassell[75]的研究表明, 激光增材制造钛合金零件经过电解抛光后,可显著降低表面粗糙度,提高疲劳强度。 东北大学Zhang 等[76]采用0.4 mol/L 的NaCl 溶液对激光增材制造Ti-6Al-4V 试样进行电解抛光处理,使其表面粗糙度值降低75.04%,并在表面生成氧化膜,提高了耐腐蚀性。

图20 激光增材制造部件表面定域电解抛光零部件[74]

南京航空航天大学王芯蒂等[77-78]开展的激光增材制造Inconel 718 试件电化学溶解特性研究表明:溶解后的表面形貌呈各向异性,在竖直面上出现条纹状的层带结构;利用管电极电解加工在激光增材制造毛坯件上加工出孔、槽结构,并通过电解加工提高了表面平整度。南方科技大学Lu 等[79]利用射流电解加工在激光增材制造试件上加工出三维微细结构,用于观测试件的缺陷、显微结构和晶体特征。南京航空航天大学Cheng 等[80]利用射流电解加工去除激光增材制造试件表面的缺陷,使表面粗糙度值减小53%,并通过电沉积方法制备表面涂层以提高耐腐蚀性。 针对激光增材制造表面黏附未完全熔化金属粉末颗粒及孔壁、弯曲内通道抛光问题,南京航空航天大学Zhao 等[81]提出柔性电极往复运动电解加工方法(图21),实现了内通道黏附颗粒的完全去除,表面粗糙度由Sa15.5 μm 减小至Sa8.1 μm。

图21 柔性电极往复运动电解加工原理示意图及激光增材制造的内通道电解加工结果[80]

随着人们对激光增材制造零部件性能及表面质量等要求的提高, 电解加工作为一种高表面质量、无应力、非接触式加工方式[82],在激光增材制造零部件内外表面抛光、表面微细结构加工、缺陷消除等领域具有广泛的应用前景。

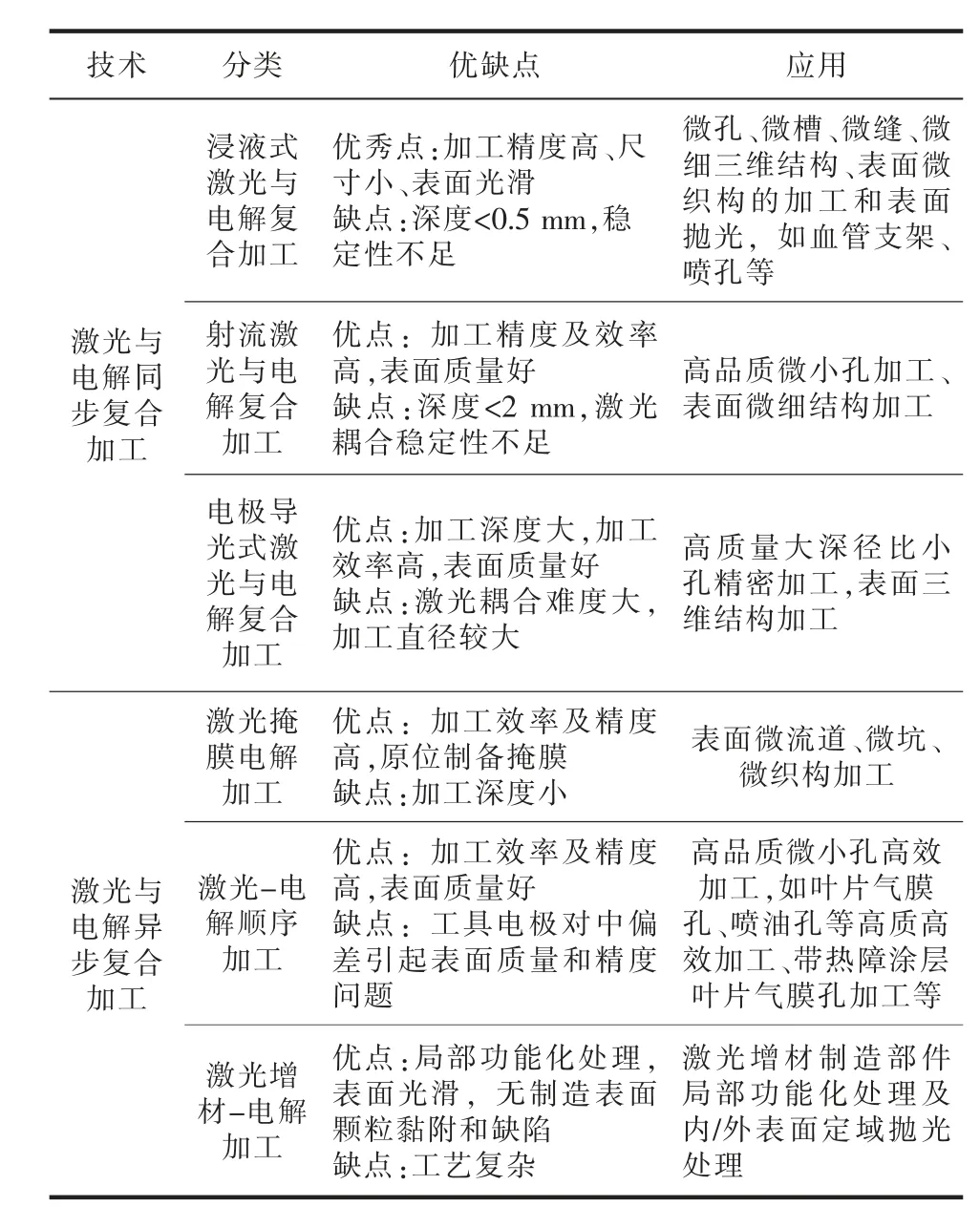

4 工艺对比及应用分析

激光与电解复合加工通过控制激光与电化学能量场的相互作用,综合激光加工、电解加工及其耦合效应来定域加工工件材料, 是一种高质量、高效率、高精度加工方法,在高性能零部件制造领域应用前景广阔。 表1 是不同类别激光与电解复合加工方法的工艺优缺点及典型应用对比的情况。

表1 典型激光与电解复合加工工艺对比

经过多年的发展,激光与电解复合加工已用于表面微细结构、高品质精密小孔、表面精密抛光和表面缺陷去除等加工领域,其典型应用见图22。 面向当前的极端环境服役高性能零部件制造的需求,激光与电解复合加工在高表面质量、高效率加工方面的优势更加明显。本研究在“Web of Science”数据库以“laser and electrochemical machining”为关键词进行搜索,共检索到835 篇论文及专利文献。 从图23 所示论文发表和引用数量的年份分布可知,激光与电解复合加工相关的研究在近十年来得到快速发展,相关研究报道逐年增加。 随着激光技术、电解加工技术及相关控制技术的进步,激光与电解复合加工技术必将迎来更大的发展, 应用于更多高质量、高效率、高精度加工领域,更好地服务于国家重大需求和国民经济发展。

图22 激光与电解复合加工典型应用

图23 激光与电解复合加工发表及引用论文数量变化

5 展望

随着激光与电化学能量场耦合时空协同调控方法的不断演进和发展,新型激光与电解复合加工方法将不断涌现,以应对日益增多的难加工材料高品质高效精密加工需求。 激光与电解复合加工已在多个领域展现出巨大的应用潜力,但要进一步考虑如何提高工艺稳定性、精度一致性,如何提升综合加工效率、降低加工成本、加强加工质量和性能检测、开展工艺装备研发和工业应用推广。

针对激光与电解复合加工技术的发展,仍需在以下方面开展深入研究:

(1)激光与电化学能量场耦合时空协同作用机理及调控方法。 激光、电化学及其他能量场的耦合机制是开展激光与电解复合加工研究的关键,与材料去除机理密切相关,需研究多能量场耦合高效高可靠稳定耦合方法和机制,实现工艺可控。

(2)加工过程建模与多物理场耦合仿真。 激光与电解复合加工过程复杂,涉及光场、流场、电化学溶解场、热场等多物理场的复杂耦合,加工产物、气泡、 等离子体等在加工间隙内分布规律尚不明确,使得激光与电解复合加工过程建模较为困难。 试验中的部分过程参量数据难以监测,建模和仿真优化工艺将为加工过程智能化控制提供支撑,并提高加工过程的可控性和可预测性。

(3)激光与电解复合加工装备的研发及加工质量和性能评价。 专用工艺装备研发较为滞后,需根据激光与电解复合加工特点,开发专用工艺装备及控制方法,加强工艺规律及验证研究,提升技术成熟度等级。 针对不同领域关键零部件加工需求,开展加工质量和性能评价研究,促进激光与电解复合加工技术的工业应用。