叶片气膜孔数控电火花小孔加工机床机械结构设计

2022-08-30许庆平董志轶王文浩倪敏敏

张 勃,许庆平,董志轶,王文浩,倪敏敏

(苏州电加工机床研究所有限公司,机械工业电加工技术重点实验室,江苏 苏州 215011)

在发动机循环中,涡轮叶片承受着高温高压燃气冲击(目前涡轮叶片工作温度达1600 ℃以上),其工作环境尤为恶劣。 涡轮叶片的承温能力在很大程度上影响着整台发动机的性能。 而影响涡轮叶片承温能力的因素主要是材料、 涂层和气膜冷却结构。其中,气膜孔是气膜冷却结构的关键部分。 气膜孔遍布涡轮叶片的叶身,孔直径通常为0.25~0.8 mm。发动机工作时通过离散的小孔将气流引至叶片表面形成一层气膜, 将叶片表面与热流体有效隔开,达到降低部件表面温度的目的。 气膜孔的加工质量对叶片的性能和结构可靠性有重要影响。 为保证叶片冷却效果和疲劳寿命,必须严格要求气膜孔的位置和角度、限制气膜孔重熔层厚度以及保证孔内表面具有良好光洁度等[1]。 优秀的气膜孔加工技术对保证涡轮叶片的性能和工作可靠性有重要意义。

气膜冷却孔的孔径小、数量多、空间角度复杂,故加工难度大、成形精度要求高[2]。 电火花打孔是目前较为成熟的一种气膜孔加工方法, 已在国内外广泛用于气膜孔加工。 高速电火花打孔技术能快速加工出圆度和直线度均好的深孔且不受材料硬度和韧性的限制。

但目前国内加工叶片气膜孔采用的传统电火花小孔加工机床存在几何精度偏低、产品质量不稳定、加工效率低、自动化程度不高和体积庞大等问题。 针对上述现状,为更好地满足市场对高质量叶片气膜冷却孔的加工需求,设计了专用于航空发动机叶片气膜孔加工的数控电火花小孔加工机床,并通过有限元分析和检测验证了设计能满足高精度、高效率的要求。

1 机械结构总体设计

1.1 总体布局

机床整体采用牛头式结构。 该结构具有承载能力强、工件安装稳定性好、检测方便、滑枕移动轻捷且加工精度不受工作台负荷影响的优点[3]。 不同于传统牛头式结构, 在机床立柱中间设计了避空结构,使转台部件可藏匿其中,机床结构更为紧凑。 机床主要部件有:底座部件、立柱部件、X 轴滑鞍部件、Y 轴滑鞍部件、主轴头部件、主轴部件、转台部件和外防护部件等。 设备通过X、Y、B、C 轴定位加工孔位,通过Z 轴调整导向器到工件的距离,可加工零件上不同空间位置的微小孔。

机床的机械总体布局见图1。 为提高机床的自动化程度,设计刀库部件和导向器库部件,实现电极与导向器自动更换, 可一次装夹完成不同孔径、不同角度孔的自动加工任务;在旋转头与导向器之间设计了扶丝器,可防止细电极在进给时弯曲。

图1 机床总体布局图

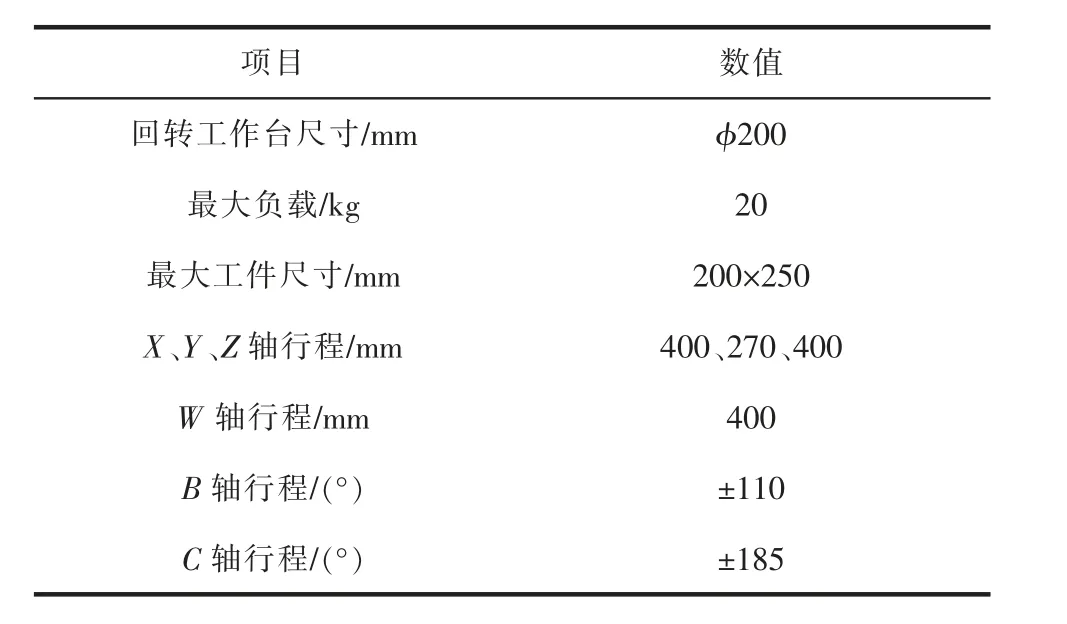

1.2 主要参数

机床的主要参数见表1。 回转台面的直径为200 mm,可适用于加工绝大部分小尺寸叶片;机床最大负载为20 kg, 满足绝大部分小叶片和工装的重量要求;X、Y 轴行程分别为400、270 mm,能在加工小叶片所有孔位的同时, 将机床行程压缩到最小,以提升加工效率。

表1 机床主要参数

2 主要机械结构模型设计

2.1 床身设计

床身主要用于承载立柱及其上面的主要结构件、转台和转台上工件的重量,要具有较好的刚性。本设计机床的床身采用HT250 铸铁铸造而成,其承载部位内部布置有合理的加强筋,并采用壁龛式地脚,增加其刚性。 如图2 所示,经有限元分析,床身最大应力为2.7 MPa, 位于地脚处; 最大应变为0.019 mm,位于底座前端上方,说明所设计床身刚性较好,满足设计要求。

图2 床身有限元分析图

2.2 立柱设计

机床的立柱采用门型结构,中部空间用于安装转台,其内部布置了合理的加强筋,以增加刚性。 根据图3,经有限元分析,立柱最大应力为1.2 MPa,位于地脚应力集中处;最大应变为0.007 mm,位于立柱前方中间处,这说明立柱的刚性较好,能满足设计要求。

图3 立柱有限元分析图

2.3 Y 轴滑鞍设计

Y 轴滑鞍用于机床的前后运动,为悬伸结构,需具有较好的刚性。 设计采用封闭式结构,内置合理的加强筋,以增加其刚性。 如图4 所示,经有限元分析,Y 轴滑鞍最大应力为2.1 MPa,位于导轨安装面滑块位置处;最大应变为0.015 mm,位于滑鞍最前端处,说明其刚性较好,满足设计需要。

图4 Y 轴滑鞍有限元分析图

2.4 主轴头设计

主轴头包括Z 轴和W 轴两个垂直方向的伺服轴,其结构见图5。Z 轴滑鞍采用HT250 铸铁铸造而成,带动导向器上下移动,合理的截面结构能保证Z轴滑鞍有足够的刚性;W 轴为直线伺服运动轴,带动旋转头完成加工过程中电极的伺服进给,采用了模组设计,在具有紧凑而轻巧的结构同时具备较好的刚性,可实现高精度和高稳定性的运动。

图5 主轴头结构示意图

2.5 转台设计

转台采用摇篮式结构设计,其外形见图6。

图6 转台外形示意图

B 轴为可倾摆动轴,其轴线与Y 轴平行,由交流伺服电机驱动, 经精密高刚性的RV 减速机传动分度,由高精度编码器反馈的全闭环控制。B 轴减速机需承受摆臂、工作台及工件的重量,需刚性好;RV减速机则具有体积小、重量轻、传动比范围大、寿命长、精度稳定、效率高、传动平稳等一系列优点。

C 轴为回转轴,安装在B 轴摆臂上,其轴线垂直于B 轴的轴线。 C 轴结构布局紧凑小巧,由交流伺服电机驱动驱动,采用两级同步带传动,将伺服电机动力传至谐波减速机,经精密谐波减速机传动分度、高精度编码器反馈的全闭环控制。 谐波减速机具有体积小、重量轻、承载能力高、减速比大、位置精度与重复定位精度高、传动效率高、噪声低等优点。 C 轴台面用于安装工装、工件等,其工作台上可装配自动卡盘,配合工装使用。

区别于传统转台的设计,本设计将进电碳刷置于转台外面,分别位于工作台后侧的两边,以增加进电可靠性、提高碳刷更换维护的便捷性。 转台摆臂和底座采用具有良好的耐腐蚀性,耐热性,低温强度和机械特性的SUS304 不锈钢, 可满足防锈防腐要求和刚性要求。 同时,转台外表面采用喷砂工艺处理,可增强外观的美观性。

3 传动结构设计

3.1 X、Y、Z 轴驱动设计

X、Y、Z 轴采用交流伺服电机与滚珠丝杠驱动相结合的形式。 如图7 所示,本设计结构可获得较高的运动精度,伺服电机经过同步带将动力传输至丝杠,使电机可反向安装,缩短了驱动部件的尺寸,使机床整体外形更加紧凑,进而节省占地空间。

图7 驱动部件结构图

根据负载和工况的情况分别计算X、Y、Z 轴丝杠的屈曲负载、拉伸压缩负载、容许转速、螺母容许的轴向载荷、工作寿命、刚性、定位精度等,选择了合适的丝杠规格。 根据计算结果,X、Y、Z 轴均采用了C3 级外径尺寸为ϕ25 规格的滚珠丝杠, 选用了端塞式丝母,具有刚性好、节省空间、噪音小等特点,满足设计要求。

根据负载和工况情况,还分别计算了X、Y、Z 轴的转速、额定扭矩、启动停止扭矩、负载与电机的惯量比等参数,选取了规格合适的丝杠电机。 其中,Z轴伺服电机配置了刹车功能,以避免Z 轴在紧急情况下出现下坠的危险。

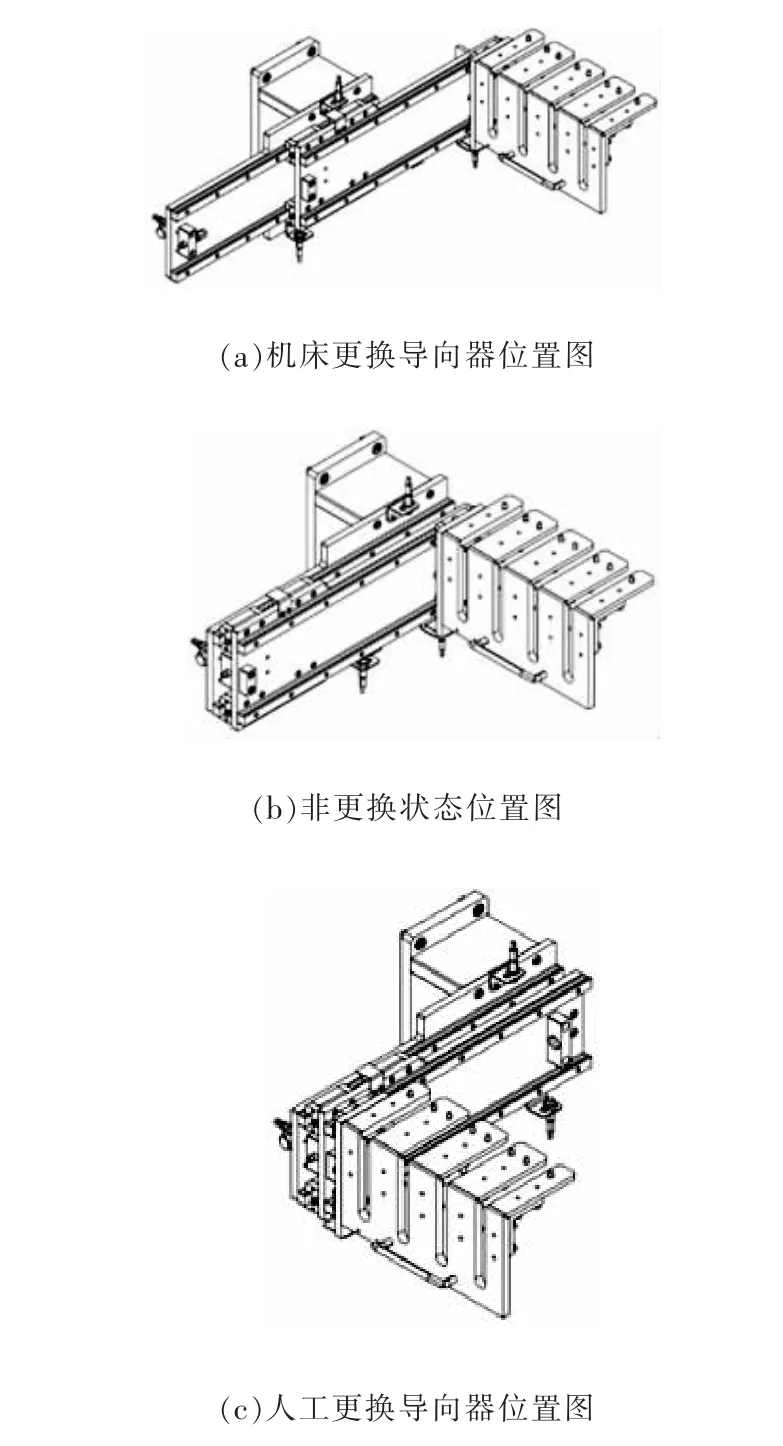

3.2 导向器库部件

导向器库分布于4 个位置,用于自动更换导向器,可根据所换的导向器规格,一次装夹就能自动完成不同孔径、不同角度孔的自动加工。

如图8 所示,导向器库为双层平行移动结构设计,在增大移动行程的同时压缩尺寸。 导向器库的底部安装了气缸,当主轴需更换导向器时,气缸带动导向器前伸,待后者到达设定位置后,主轴将自动夹取导向器或者放回导向器(图8a);导向器更换完成后,气缸带动导向器缩回到设定位置(图8b);当需要人工取放导向器库内的导向器时,操作者打开防护门、手拉把手,将导向器安装座拉回至靠近人手的位置,即可方便取放导向器(图8c);人工更换导向器完成后,可将导向器架向前推到底,使其被前端的强磁铁吸住并保证位置不动(图8b);各个位置都安装有接近开关, 以检测导向器架的位置,保证导向器架在机床运行前处于正确位置,以防止机床误动作而造成撞机事故。

图8 导向器库各状态位置图

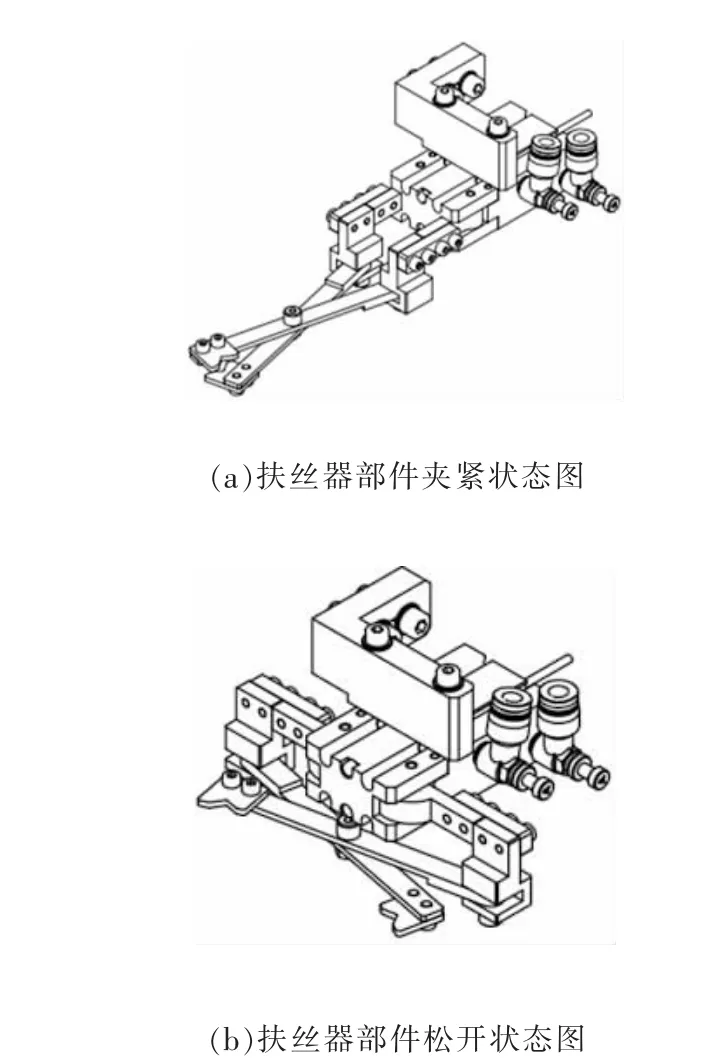

3.3 扶丝器部件

本文设计了两套扶丝器部件,均位于旋转头与导向器之间,以防止细电极在进给时弯曲。 随着电极丝在加工过程中不断损耗,主轴相对于导向器的位置不断下降,为了避让主轴,扶丝器会先后松开。如图9 所示,扶丝器采用180°开闭的气爪驱动剪刀式结构,以实现扶丝器的夹紧和松开。 其中,最前端的两片扶丝片采用聚四氟乙烯材料制作,该材料具有极低的摩擦系数、良好的耐磨性和极好的化学稳定性等特点。

图9 扶丝器部件各状态图

4 验证

本文设计的机床主机实物见图10a, 整机实物见图10b。该机床具有创新的紧凑结构设计,其长宽高尺寸为2400 mm×2000 mm×2500 mm。 相比于本团队设计的上一代数控电火花小孔加工机,其占地面积缩小了23%、B 轴高度缩短了10%、C 轴高度缩短了25%, 并且X、Y、Z 轴的移动速度均提高了1倍,在使结构明显更加紧凑的同时,极大地缩减了加工辅助时间,提高了加工效率。

图10 机床实物图

本文通过激光干涉仪等精密仪器对所设计机床的各轴定位精度和重复定位精度进行检测。 结果显示:X、Y、Z 直线轴的定位精度均小于0.01 mm、重复定位精度均小于0.006 mm;B、C 旋转轴的定位精度小于15°、重复定位精度小于10°。 相比上一代机型,各轴的精度均有了较大幅度的提升,满足了设计要求,也满足了工件加工对设备的精度要求。

此外,通过刀库、导向器库、扶丝器、卡盘等自动化装置的应用,本设计机床能替代人工更换电极丝和导向器,减少了辅助时间和人工操作,提高了加工效率。

5 结束语

本文研究了专用于航空发动机叶片气膜孔加工的数控电火花小孔机床机械结构,所设计机床结构紧凑,占地面积小;精度高,增加了多种自动辅助装置,提升了装备的自动化程度,可更方便地接入自动化生产线。 该机床能大幅提升航空航天领域关键部件叶片气膜孔加工技术的水平和能力,将有力支撑航空航天军工等国防领域的快速发展。