SiCp/Al 复合材料电火花加工多目标参数优化

2022-08-30张赞宇曲嘉伟王紫光张生芳

刘 宇,张赞宇,曲嘉伟,王紫光,张生芳

(大连交通大学机械工程学院,辽宁 大连 116028)

SiCp/Al 是一种以铝合金为基体、以一定体积分数和粒径的SiC 颗粒为增强体而构成的多组相复合材料[1],兼具铝金属基体的良好导热性、密度小的特点和SiC 增强颗粒高强度、高模量的优良性能。研究表明, 随着SiC 颗粒含量的增加 (含量范围13%~70%),材料可切削性变差、加工速度变低、切削成本急剧增加[2]。 电火花加工具有无宏观切削力、不受材料强度和硬度限制、 加工成本低等优点, 可突破SiCp/Al 复合材料的难加工性和高昂加工成本的限制,在制造领域显现出了良好的技术优势[3-4],因此人们在加工SiCp/Al 材料时常采用电火花加工方式[5]。

但是,目前电火花加工SiCp/Al 复合材料仍存在一些问题。 Hocheng 等[6]发现在放电过程中,由于间隙中存在碳化硅,放电被阻碍,需调整适当的电参数才能进行加工。 Hung 等[7]在加工过程中发现,SiC颗粒会对一部分铝基体材料产生屏蔽效果,使其没有被汽化。 由于工件存在硬质颗粒,传统加工均质材料的工艺参数已不适用,加上影响电火花加工工艺指标的参数多,需在选取加工参数时既保证满足单项工艺指标,又要对各项工艺指标之间的相互影响进行考量,这也是电火花加工工艺参数选取困难的主要原因[8]。

本文通过开展SiCp/Al 复合材料电火花加工工艺试验,分析了电参数对加工速度和加工质量的影响规律,并实现了工艺参数的多目标优化,研究结果对颗粒增强金属基复合材料的电火花加工具有一定的指导意义。

1 试验设计

1.1 试验材料及装置

本文采用自行搭建的数控电火花加工机床进行SiCp/Al 复合材料加工试验。 该机床可实现X、Y、Z 轴的移动和主轴在0~12000 r/min 范围内旋转。实际加工照片见图1。

图1 SiCp/Al 复合材料电火花加工照片

试验主要分析开路电压、峰值电流、脉冲宽度等电参数对加工速度和加工质量的影响规律变化。试验选用了基体材料为ZL101A 铝合金的SiCp/Al复合材料,其增强体的体积分数约为65%,SiC 颗粒的直径范围约为38~100 μm。 该材料的主要性能指标见表1。

表1 SiCp/Al 复合材料性能指标

1.2 试验方案设计

为研究电火花加工SiCp/Al 复合材料的加工速度和表面粗糙度,本文设计了电火花加工试验。 将加工时间设置为3 min,工作介质选择火花机油,开展正极性加工试验; 采用直径2 mm 的黄铜电极进行开路电压、峰值电流、脉冲宽度影响试验,并调整电火花加工电源的开路电压分别为60、70、80、90、100 V,调整峰值电流分别为0.2、1、2、3、4 A,调整脉冲宽度分别为10、20、30、40、50 μs。

1.3 试验指标及其测试方法

1.3.1 加工速度

针对电火花加工的加工速度,可用质量加工速度和体积加工速度两种方法表示。 为避免复合材料密度的不均匀对试验分析造成影响,本文选用体积加工速度试验方法来分析试验结果,从而也可更直观地获得电火花加工的加工效果。 加工速度的表达式为:

式中:v 为加工速度,mm3/min;V 为加工时间内被加工材料的蚀除体积,mm3;t 为加工时间,min。

试验使用Alicona 光学三维表面形貌仪进行体积测量。 该仪器具有凹坑体积测量功能,可测量电火花加工后材料的去除体积。

1.3.2 表面粗糙度

测量表面粗糙度时, 试验使用Alicona 光学三维表面形貌仪的规则表面粗糙度测量模块,首先通过扫描将试验件的测量区域(即凹坑底部)以三维点云的形式录入计算机,然后将三维曲面点云转化为平面点云数据,从而使针对规则曲面粗糙度的测量转变为针对平面粗糙度的测量。 根据相关国家标准关于表面粗糙度参数及其数值的规定,尤其是表面粗糙度Ra 参数值与取样长度lr 值的对应关系,本文选取取样长度为3 mm, 并在不同范围提取10条取样长度lr 为3 mm 的轮廓线, 最终得到的平均值等于测量区域粗糙度值。

2 电参数对加工速度和表面粗糙度的影响试验

2.1 电参数对加工速度的影响

图2 为电参数对加工速度的影响。 可见随着各参数的增大,加工速度增大,但增大趋势各不相同。

具体来说,通过图2a 可知,峰值电流对加工速度影响最大,其原因为:①放电通道内的带电粒子数受到峰值电流影响,当峰值电流增大,带电粒子数随之增多, 而更多的带电粒子使其运动更为剧烈,对被加工材料的轰击效果更强,加工速度也就越高,比如当峰值电流为0.2 A 时,放电通道內部的带电粒子数目少,带电粒子运动较为轻微,作用于被加工材料表面的热能较少, 产生的轰击效果较弱,导致电蚀产物未被充分抛出,加工速度较低,而后随着电流增大,带电粒子数量变多,加工环境得以改善,材料去除率也变大;②峰值电流的增大会提高放电区域的局部温度,同时导致加工过程中的热爆炸力增大,对于SiCp/Al 复合材料而言,热爆炸力在碳化硅颗粒的抛出过程中会产生积极影响,当热爆炸力达到一定程度, 碳化硅颗粒的抛出更充分,材料蚀除速度更快速;③对于SiCp/Al 复合材料而言,铝基体的熔点为613 ℃、SiC 增强颗粒的熔点为2735 ℃, 由于该复合材料具有特殊的材料热力学性质, 随着电火花加工时工件电极受热增加,其基体材料铝合金会在熔化后包裹增强颗粒SiC 固体整体被抛出,可增大加工速度,而峰值电流可直接影响电火花热源的热流密度,进而显著影响热源温度,因此峰值电流对加工速度影响很大。

图2 电参数对加工速度的影响

由图2b 可知, 开路电压对加工速度的影响较大, 并且开路电压每增加1 V, 加工速度就增加约0.09 mm3/min。 对此,分析原因如下:①单次脉冲能量随着放电参数的增大而增大,更大的能量会导致电蚀凹坑体积变大,因此相同放电时间内材料蚀除体积变大, 此外高温下的铝基体易氧化成熔点高、导电性差的氧化铝,不利于材料蚀除,而且增大开路电压会提高放电击穿能量,放电过程中的有效放电的概率也会增大,相同时间内材料蚀除体积也随之增大;②材料去除率不仅与放电能量有关,还与放电状态息息相关,开路电压的增加会使放电间隙提高,减少加工的不稳定现象,这也有助于加工速度的改善。

由图2c 可知,随着脉冲宽度的增大,加工速度快速增加,但在脉冲宽度大于20 μs 时,加工速度增速降低。 造成该现象的主要原因可能是:SiCp/Al 中存在难熔的SiC 颗粒,在脉宽较窄时,放电产生的能量主要用于熔化低熔点的铝基体和少量的SiC 颗粒,加工速度较高;随着脉冲宽度的不断增加,脉冲能量不断提高, 用于熔化难熔SiC 颗粒的能量比例显著升高, 由于SiC 颗粒熔点高, 加工速度显著降低。 因此仅通过提高脉冲宽度来提升放电能量并改善SiCp/Al 材料的加工速度,其效果是较差的。

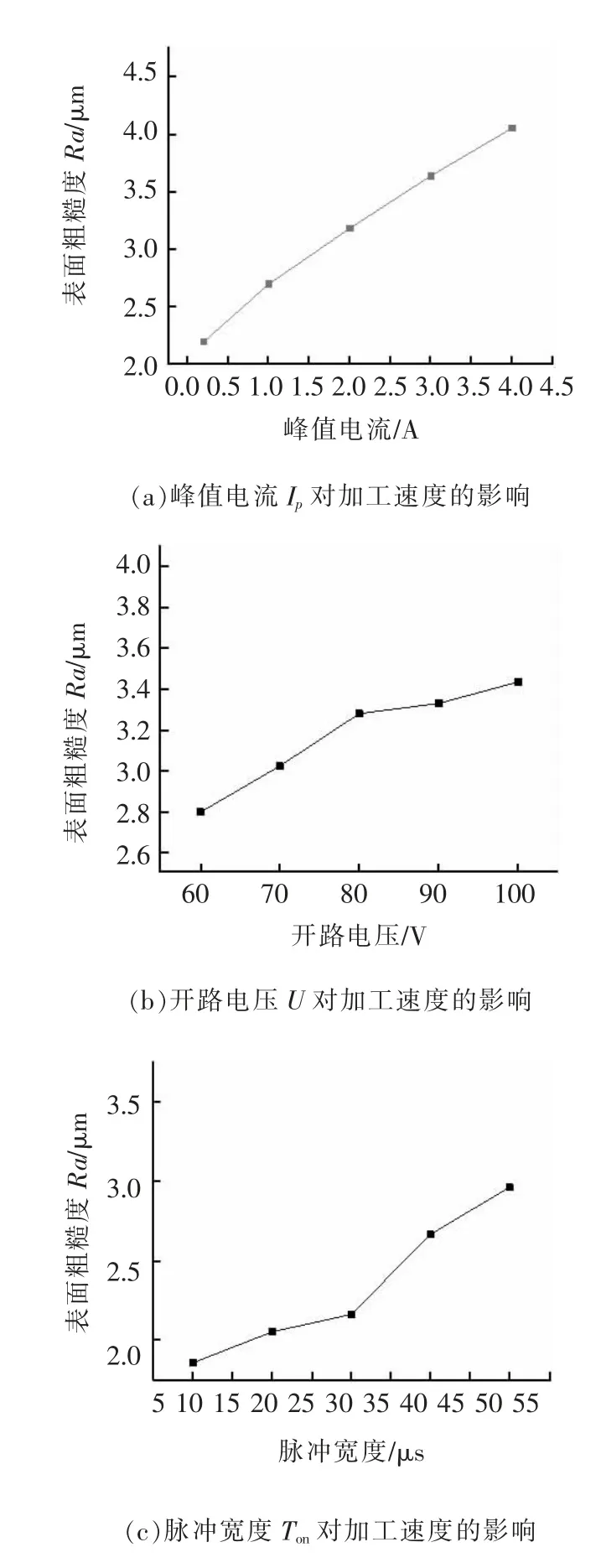

2.2 电参数对表面粗糙度的影响

表面粗糙度随着电参数变化的曲线见图3。 通过图3a 可知,峰值电流对表面粗糙度影响最大,其原因是:①电蚀凹坑的尺寸,尤其是凹坑深度与峰值电流的关系很大,在不改变其他放电参数的情况下, 带电粒子数目会随着峰值电流的增大而增多,而更多的带电粒子带来更大的热量,导致被加工材料表面形成体积较大的电蚀凹坑,其中电蚀凹坑深度对表面粗糙度产生较大影响,凹坑越深,粗糙度值越大;②一般在峰值电流较大的工况下,被加工材料表面会较为粗糙,这是因为此时电蚀产物抛出能力大幅降低,造成电蚀产物累积,当电蚀产物累积到一定程度, 加工过程中会大概率出现电弧放电,由此灼烧凹坑表面,导致被加工材料表面凹凸不平、表面粗糙度值较大。

如图3b 所示, 开路电压对表面粗糙度的影响程度为先大后小,究其原因是:电火花加工的表面特征是由无数个微小凹坑的重叠形成的,每一个微小凹坑的尺寸都与表面粗糙度相关,单次脉冲释放的能量会随着开路电压的增大而增大,放电凹坑尺寸随之增大,放电过程更加剧烈,表面粗糙度值随之增大,但是当开路电压增大到一定程度(80 V)之后,放电间隙随之增大,这使放电点更易落到放电区域周边、粗糙度较大的凹坑边缘上,从而抑制了表面粗糙度值的进一步增大。

通过图3c 可知,随着脉冲宽度的增加,表面粗糙度持续增大。 其原因是:①电能持续向热能转换的时长与脉冲宽度的大小呈正相关,在不改变其余放电参数的情况下,放电时间会随着脉冲宽度的增大而加长,而更长的放电时间会有更多的热能作用于加工材料表面, 从而形成体积更大的放电凹坑,使加工材料的表面粗糙度增大;②在某些工况下的脉冲宽度较大, 此时加工材料表面也较为粗糙,造成该现象的原因是在脉宽较大的工况条件下,加工材料因上一次放电产生的热量来不及耗散,这部分能量与后续放电能量叠加,使后续放电作用更加剧烈,从而增加了表面粗糙度。

图3 电参数对表面粗糙度的影响

3 基于遗传算法的多目标参数优化

3.1 适应度函数的建立

本文对试验结果拟合, 以建立适应度函数,首先对数据去量纲化,即将每项试验数据值除以其中的最小值,保留0 至1 的数据集合,使预测数据在保留数值变化特征的同时去除单位,而去量纲化的目的是使加工速度和表面粗糙度可在一个函数中进行量化比较[9];然后采用ORIGIN 软件对去量纲化后的数据进行三元多项式拟合;最后,取加工速度和表面粗糙度权重分别为0.5 和-0.5, 并使用线性加权组合法构建适应度函数为:

为使适应度函数符合电火花加工的实际情况,同时避免解空间出现现实中不可使用的不可行域,需确定变量的约束集。 本文综合考虑,将峰值电流的约束限定为0~5 A、 开路电压的约束限定为60~100 V、脉冲宽度的约束限定为10~50 μs。

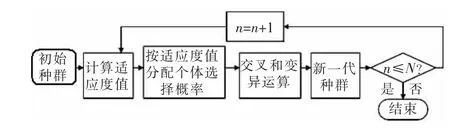

3.2 遗传算法的建立

遗传算法是一种模拟生物进化的算法,对种群进行全局搜索优化。 参数编码设置、适应度函数的设计、遗传操作以及控制参数设定四个要素是遗传算法的核心内容。 本文使用MATLAB 软件,利用谢菲尔德大学遗传算法工具箱作为算法基础代码进行多目标遗传算法建立,其设置过程如下:

(1)参数编码设置使用二进制编码方法,利用遗传算法工具箱中的“bs2rv”命令将个体编码成二进制串,再对其进行遗传算法运算;当运算结束时,对二进制字符串进行解码,以获得最优个体。

(2)利用线性加权组合法获得适应度函数,将单目标函数进行融合,将上述适应度函数输入遗传算法中,以计算每一代个体的适应度。

(3)所编程序利用遗传算法工具箱中的“px”命令设置交叉概率为0.7,并利用“recombin”命令调用交叉运算。

(4)考虑到适应度函数的复杂性并追求算法运算效率,所编程序利用遗传算法工具箱中的“pm”命令设置变异概率为0.02,并利用“mut”命令调用交叉运算。

(5)由于使用二进制编码方式编码,程序利用遗传算法工具箱中的“PRECI”命令设置L=20。

(6)种群规模M,即种群中包含的个体数量,直接影响遗传算法的计算量,本程序利用遗传算法工具箱中的“NIND”命令设置M=40。

(7)迭代次数T,即遗传算法从开始运行到结束运行的求解周期数,表示当种群迭代到第T 代后停止运行,并输出当前种群内适应度最高的个体。 本程序利用遗传算法工具箱中的“MAXGEN”命令设置T=100。

图4 是遗传算法基本流程。 首先,通过种群初始化在边界条件内随机产生M 个初始个体,分别带入适应度函数计算并记录每个个体的适应度值,按照式(2)的计算方法确定个体的遗传概率,随机淘汰掉一部分个体后,经过二进制编码将个体转换成长度为L 的二进制字符串,以便进行交配和变异运算;接着,将随之产生的新个体加入种群,并保持每次迭代的种群数量始终等于M,而后循环重复上述步骤,每次循环时,迭代计数加1;最后,当迭代次数达到T 次时,结束循环,进行解码运算将二进制字符串恢复成十进制数字。 当前种群即最优种群,种群中适应度最高的个体即为遗传算法的解。

图4 遗传算法基本流程图

3.3 多目标优化结果

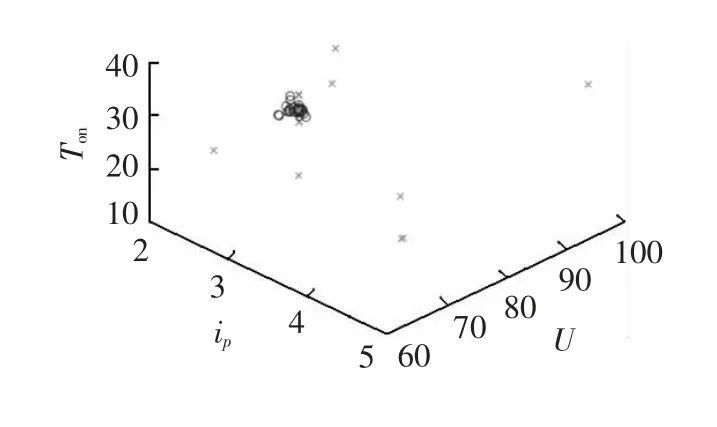

在MATLAB 软件中编写遗传算法程序,在变量取值范围内以加工速度最大值、表面粗糙度最小值作为优化最佳条件得到如图5 所示的优化结果。 其中,X 标记对应坐标为每代种群中适应度最高的个体电参数值,O 标记对应最后一代种群所有个体电参数值。 由此可见,遗传算法在迭代次数较低时,适应度最高的电参数组合变化很大,当迭代次数升高后,个体逐渐向最优电参数组合靠拢,其中适应度最高的个体坐标即对应最优电参数。

图5 优化结果图

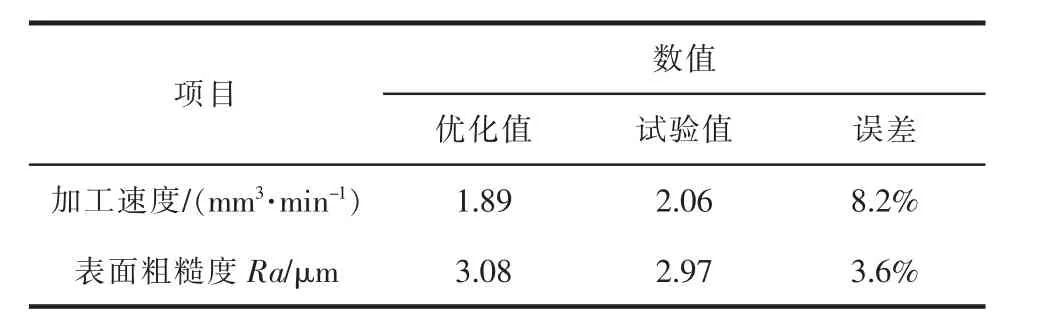

本文通过算法计算得到优化结果并结合加工实际对结果进行圆整, 最终得到的优化电参数为:开路电压77 V、峰值电流3 A、脉冲宽度26 μs,此时预测的材料加工速度为1.89 mm3/min、 表面粗糙度为Ra3.08 μm。

如表2 所示,本文对优化结果进行试验验证后发现,加工速度和表面粗糙度的误差分别为8.2%和3.6%,均在可接受范围内,也可证明优化结果与实际情况相差不大。

表2 优化值与试验值对比

4 结论

本文设计了SiCp/Al 复合材料的电火花加工工艺试验,对影响加工速度和表面粗糙度的电参数进行了分析,以开路电压、峰值电流、脉冲宽度为变量,以电火花加工的加工速度、表面粗糙度为响应值,利用多目标遗传算法获得了该复合材料的最佳加工电参数组合,得到以下结论:

(1)峰值电流与开路电压的增大均对加工速度有很大影响。 其中,峰值电流的增大,导致放电通道对材料表面轰击产生的热能增大,进而提升加工速度;在一定范围内,开路电压每增加1 V,加工速度可增加约0.09 mm3/min; 脉冲宽度增加也会提升加工速度,在10~20 μs 范围内的加工速度提升最快。

(2)峰值电流的提高对表面粗糙度的影响较为显著, 而开路电压与脉冲宽度的变化对其影响较小。当峰值电流从0.2 A 提升到4 A 时,表面粗糙度从Ra2.08 μm 增加到Ra4.57 μm; 开路电压从60 V增大到100 V 时,表面粗糙度从Ra2.91 μm 增加到Ra3.91 μm; 脉冲宽度从10 μs 增大到50 μs 时,表面粗糙度从Ra2.16 μm 增加到Ra3.42 μm。

(3)以材料加工速度高、表面粗糙度值小为优化目标,最终获得的最优加工参数组合为:开路电压为77 V、峰值电流为2.6 A、脉冲宽度为26 μs。预测值与试验值的误差小于10%,从而验证了模型的有效性。