汽车车身用新型冷轧薄板研发进展

2022-08-29朱国森蒋光锐滕华湘

朱国森,韩 赟,蒋光锐,滕华湘

首钢集团有限公司技术研究院,北京 100043

随着节能、减排要求的不断提高,汽车行业进入新的发展阶段,汽车车身用钢铁材料也出现了新的变化.主要有:一是高强钢和超高强钢应用比例大幅度增加,在降低车身重量、提高燃油经济性的同时,大幅度减小汽车材料及整车制造过程的碳排放[1-3],但是目前广泛应用的双相钢(Dual phase,DP)在部分高拉延性零件成形时无法满足复杂车身结构件的冲压要求[4];二是采用新型耐蚀镀层钢板,提升整车耐久性、延长使用寿命[5-6];三是为了减少挥发性有机物(VOCs)排放,取消了车身的中涂工序,现有外板制成的车身难以满足鲜映性的要求,对汽车的市场竞争能力产生了不利影响[7-9].针对上述问题,国内外冶金和材料工作者研发了DH钢、锌铝镁镀层钢板和高鲜映性汽车外板等新型钢铁材料.本文将在综述相关研究进展的基础上,介绍首钢在这三类材料方面的研发和应用情况.

1 增强成形性双相钢

1.1 DH 钢的研究进展

传统DP钢的显微组织主要是铁素体和马氏体.该材料具有低屈强比、高初始加工硬化率等特点,在车身用高强钢中占有较大的比例.然而随着汽车零部件的结构轻量化,零件成形方式趋于复杂,传统DP钢在部分高拉延性零件成形上表现不佳.1987年,Matsumura等[10]提出了利用残余奥氏体提高DP钢延伸率的概念,这类DP钢后来被称为相变诱导塑性双相钢(TRIP-aided DP steel,TADP steel).Matsumura等[10]开发的 TADP 钢成分为0.4%C-0.8%Mn-1.5%Si,经两相区均热后在贝氏体区等温时效不同时间,可获得抗拉强度1000 MPa@延伸率30%以及抗拉强度1200 MPa@延伸率15%的性能组合.随后,Matsumura等[11]又研究了残奥含量对DP钢成形性能的影响,发现材料的成形性能受奥氏体稳定性的影响.台湾中钢的Chen等[12]研究了Si和P含量对低碳钢残余奥氏体含量和力学性能的影响,结果表明P和Si复合添加后能显著提高基体中残余奥氏体的含量.为了在获得良好延伸率的同时获得更高的强度和更优良的局部成形性能,信州大学的Sugimoto等[13-14]与神户制钢在2000年前后合作开发了相变诱导塑性贝氏体铁素体钢(TRIP-aided bainitic ferrite steel,TBF钢),成分为0.4%C-1.5%Mn-1.5%Si的TBF钢经不同工艺处理后可获得抗拉强度1200 MPa@延伸率25%和1500 MPa@延伸率20%的性能组合.

德国汽车工业协会(VDA)最早提出了DH钢的概念,并首次将其列入2016年修订的VDA 239-100标准中[15].Hanlon 等[16]介绍了塔塔公司DH钢的开发情况,塔塔公司780 MPa级DH钢(DH780)采用TADP的理念生产,其退火工艺与传统TRIP钢相似,两相区均热后在贝氏体区等温时效以获得适当数量的贝氏体.DH780最终的显微组织包括铁素体、贝氏体、残余奥氏体和马氏体.文献[16]建议使用 TAB钢(TRIP-aided bainitic steel)的理念来生产DH980.TAB钢通过在两相区高温退火或完全奥氏体化后快冷至贝氏体区时效以形成大量的贝氏体组织.与DP钢具有较强的边部裂纹敏感性[17-18]不同,TAB钢的组织相对均匀、硬度差异不大,能改善材料的边部裂纹敏感性.目前DH钢已在世界范围内得到了广泛应用,塔塔、奥钢联、安赛乐米塔尔、蒂森克虏伯和SSAB等企业均在开展DH钢的开发,其中590~780 MPa级别产品已批量应用,980~1180 MPa级别产品还处于小批量验证阶段.

1.2 首钢 DH 钢的开发及应用

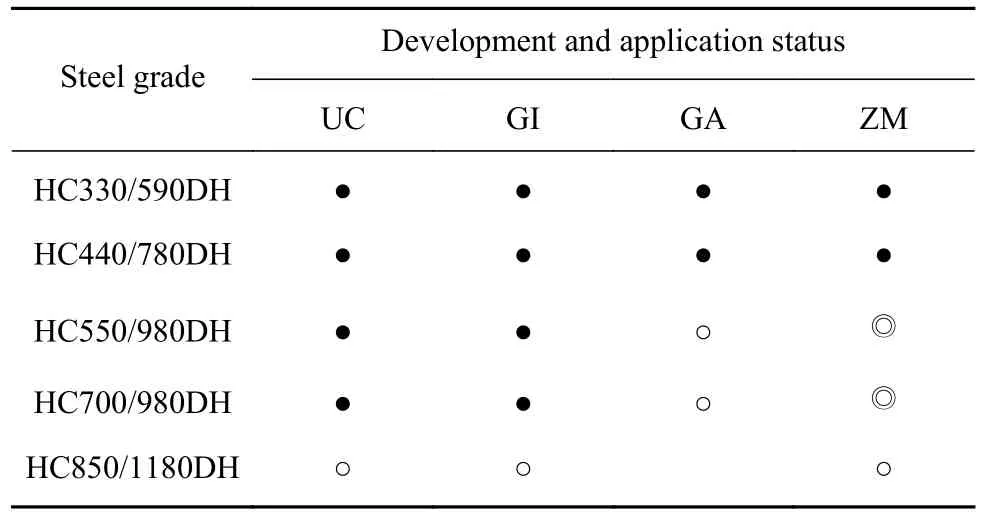

首钢是国内第一家实现DH钢产业化应用的钢企,产品强度覆盖590~1180 MPa,镀层类型包括裸板(UC)、纯锌镀层(GI)、锌铁合金镀层(GA)和锌铝镁镀层(ZM)等,具体见表1.

表 1 首钢DH钢的开发与应用情况Table 1 DH steel developed and supplied by Shougang

首钢DH钢采用Al、Si复合添加的成分体系,这样既可避免因Si含量过高导致带钢表面质量不佳的缺陷,又可减轻Al含量过高给连铸工序带来的压力.在退火时效过程中,Al和Si有助于基体中的碳元素扩散至奥氏体中,最终获得铁素体、马氏体、贝氏体和适量残余奥氏体组成的混合组织.变形过程中,残余奥氏体在应力作用下转变成马氏体,有效提高材料加工硬化率的同时松弛了基体内的局部应力并阻碍了微裂纹传播,从而有助于获得良好的延伸率和成形性能[19].图1(a)所示为DH780与DP780的拉伸曲线对比.从应力应变曲线上看,在屈服强度相近的条件下DH780的抗拉强度及延伸率均明显高于DP780,这与两种材料加工硬化率的差异有关.图1(b)所示为DH780与DP780的加工硬化率曲线和真应力-真应变曲线.可以看到,DP780的加工硬化率曲线在真应变0.11处便与真应力曲线相交,此后开始颈缩;由于DH780的加工硬化率整体偏高,在真应变0.14时加工硬化率曲线才与真应力曲线相交,这导致DH780的抗拉强度和延伸率均高于DP780.图1(c)所示为DH780典型的微观组织,电子背散射衍射(EBSD)测量显示组织中含有5%左右的残余奥氏体.这些残奥的尺寸大小不一,形貌也各不同,既有等轴状的、也有板条状的.一般而言,小尺寸和板条状的残奥稳定性偏高,在较高的应力下才能产生相变诱发塑性(TRIP)效应.大小不一、形状各异的残奥有利于在变形过程中持续产生TRIP效应来提高材料延伸率和加工硬化指数(n).图1(d)为DH780与DP780延伸率、n值、塑性应变比(r)的对比值.DH780的延伸率和n值平均比DP780分别高约25%和30%,两种材料的r值基本相当,这表明DH780的综合成形性能优于DP780.

图1 (a) DH780和DP780工程应力-工程应变曲线对比; (b) DH780和DP780加工硬化率对比; (c) DH780的EBSD组织(红色相为残余奥氏体);(d) DH780与DP780整体成形性能的对比Fig.1 (a) Comparison of the engineering stress-strain curves between DH780 and DP780; (b) comparison of work hardening rate between DH780 and DP780; (c) EBSD microstructure of DH780 (the red phase is retained austenite); (d) global formability of DH780 compared with DP780

首钢DH钢在解决传统DP钢成形能力不足、冲压开裂方面效果明显,图2为某车型前纵梁零件.采用传统DP780成形时因成形裕度不足,在S型过渡区出现了显著开裂;采用DH780进行替代后成形良好,未出现开裂和起皱.另外,与传统高强钢相比,在同等延伸率的条件下,DH钢具有更高的抗拉强度,因而可通过零件减薄实现减重,轻量化效果显著.例如某车企使用1.2 mm厚DH980进行某车型左右前地板上纵梁轻量化设计,替代原1.4 mm规格DP780,轻量化效果达到14.3%.鉴于DH钢优良的综合性能,产品目前已批量用于奔驰、一汽、长城和神龙等品牌汽车.

图2 某车型前纵梁零件.(a) DP780; (b) DH780Fig.2 Front longitudinal beam parts of a vehicle: (a) DP780; (b) DH780

2 汽车用锌铝镁镀层钢板

2.1 锌铝镁镀层钢板的发展历程

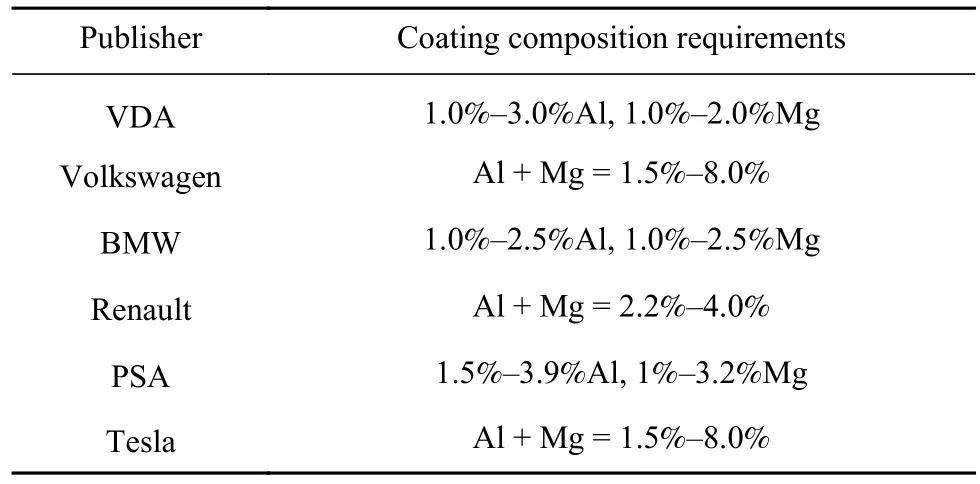

锌铝镁镀层钢板是在纯锌镀层钢板的基础上发展起来的.上个世纪70年代开始,为了进一步提高镀锌汽车板的耐腐蚀性能,国际锌协会牵头组织欧洲、北美和亚太的钢铁企业进行联合攻关,于1980年以来陆续开发了多种锌铝镁合金镀层钢板,耐腐蚀性能显著提高.2010年前后,锌铝镁镀层钢板得到汽车企业重视,部分汽车企业将锌铝镁镀层钢板纳入了企业材料标准,如雷诺、大众、宝马、PSA、特斯拉等,见表2.此外,德国汽车工业协会也于2016年将锌铝镁镀层钢板纳入了材料标准.

表 2 汽车领域部分锌铝镁镀层钢板产品标准Table 2 Product standard for some zinc-aluminum-magnesium coated steel plates in the automobile field

2.2 锌铝镁镀层钢板的特性

2.2.1 锌铝镁镀层的微观组织

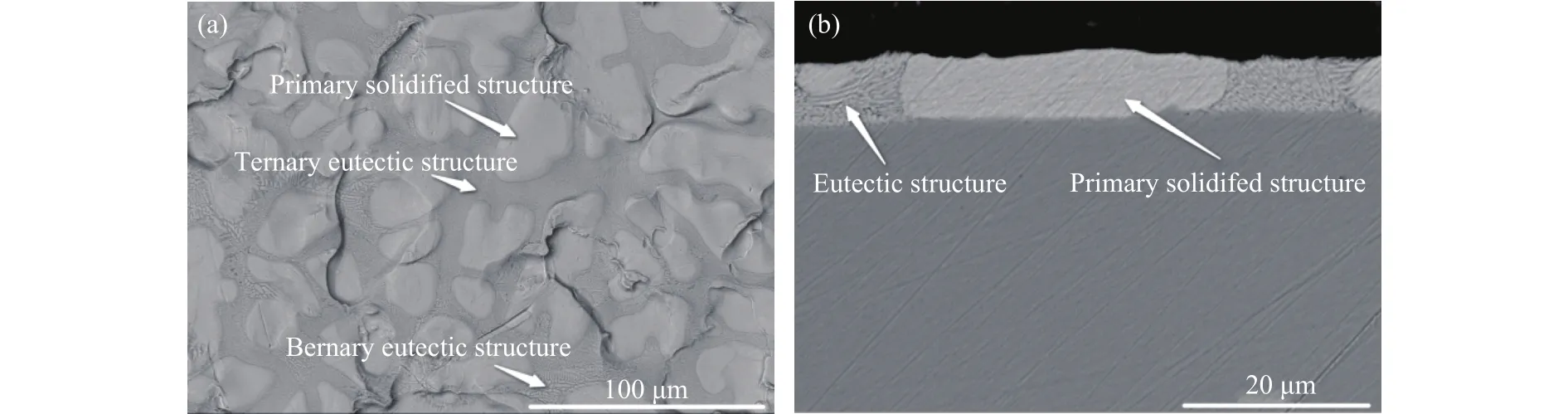

锌铝镁镀层中除了有大块的初始凝固组织,还含有二元共晶组织和三元共晶组织.对于汽车领域应用的锌铝镁镀层,由于镀层中的Al和Mg的含量较低,使得初始凝固组织为富锌相η-Zn,二元共晶组织由Mg-Zn化合物和富锌相η-Zn组成,而三元共晶组织则是由Mg-Zn化合物、富铝相α-Al和富锌相η-Zn组成[20],典型的镀层微观组织如图3所示.

图3 汽车领域应用的锌铝镁镀层微观组织.(a) 表面; (b) 截面Fig.3 Microstructure of Zn-Al-Mg coating used in automobile field: (a) surface; (b) cross section

2.2.2 锌铝镁镀层的耐蚀性

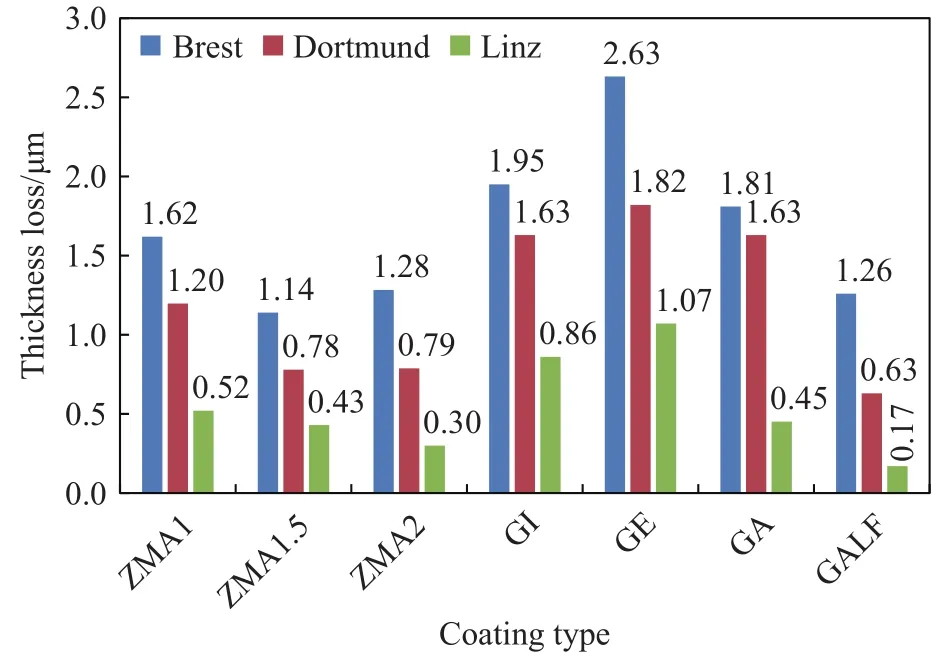

与纯锌镀层相比,锌铝镁镀层的最大优点是具有优异的大气耐腐蚀性.LeBozec等[21]在三个地区进行了2 a的大气腐蚀试验,对比了ZM镀层、GI镀层、GA镀层和锌铝镀层(ZA)的耐蚀性能,试验材料包括 ZMA1(Zn-1%Al-1%Mg)、ZMA1.5(Zn-1.5%Al-1.5%Mg)和 ZMA2(Zn-2%Al-2%Mg)三种ZM镀层以及GI、电镀锌层(GE)、GA和锌铝镀层(Zn-5%Al, GALF),发现ZM层在户外试验后的镀层厚度损失明显小于GI、GE和GA镀层,如图4所示.Thierry等[22]在世界12个地点进行了4 a的户外大气腐蚀试验,研究了GI镀层与ZM(Zn-2%Al-2%Mg)的腐蚀失重,发现经过4 a腐蚀后,GI镀层的平均腐蚀失重是ZM镀层的两倍.

图4 不同大气腐蚀环境下各种镀层的厚度损失[21]Fig.4 Thickness loss of various coatings in different atmospheric corrosion environments[21]

在涂漆应用条件下,锌铝镁镀层钢板同样表现出更加优异的漆膜膜下耐蚀性.在欧盟牵头进行的锌铝镁镀层综合性能评估报告中[23],采用VDA 233-102标准循环腐蚀试验以及Volvo ACT STD 423标准循环腐蚀试验评价了不同镀层的漆膜划痕位置的腐蚀扩展宽度,发现锌铝镁镀层ZM的漆膜划痕扩展宽度小于纯锌镀层GI和锌铁合金镀层GA.Schulz等[5]采用ISO 11997-1B循环腐蚀试验对比了锌铝镁镀层、纯锌镀层GI和锌铁合金镀层GA的漆膜耐蚀性,发现GI镀层的漆膜耐蚀性最差,漆膜划痕位置的腐蚀扩展宽度达到锌铝镁镀层和GA镀层的两倍.顾宏[24]采用大众的PV1210循环腐蚀试验评价了锌铝镁镀层与纯锌镀层GI在石击、划痕、折弯等条件下的漆膜耐蚀性差异,结果表明在磷化和薄膜两种前处理条件下,锌铝镁镀层的耐蚀性均优于GI镀层.陈磊等[25]采用GMW 14872循环腐蚀试验评价了锌铝镁镀层、冷轧钢板CR和锌铁合金镀层GA的漆膜耐蚀性,发现锌铝镁镀层的膜下耐蚀性达到其他两种材料的2到3倍.

锌铝镁镀层优异的耐蚀性来源于Al、Mg与Zn的协同作用.锌铝镁镀层中的Al和Mg在初始腐蚀阶段快速析出,阻碍了镀层表面形成疏松的ZnO腐蚀产物,而是形成致密的双层氢氧化物(LDH),延缓了阴极吸氧反应,从而提高了镀层的耐腐蚀性能[26].LeBozec等[27]对比研究了腐蚀环境气氛对纯锌镀层以及锌铝镁镀层腐蚀过程的影响,认为在含有二氧化碳的大气环境中,纯锌镀层表面容易形成可溶性的ZnO腐蚀产物,而锌铝镁镀层表面则形成难溶的氯水锌矿和碱式碳酸锌,这导致了锌铝镁镀层在大气中具有较好的耐腐蚀性能.Salgueiro Azevedo等[28]采用电化学试验分析了锌铝镁镀层与纯锌镀层在腐蚀过程中形成的腐蚀产物,发现锌铝镁镀层表面的PH值在腐蚀过程中只有轻微上升,锌的腐蚀产物以氯水锌矿、水锌矿、碱式硫酸锌为主,同时形成了以Al为骨架的LDH化合物,这使得锌铝镁镀层的阴极吸氧腐蚀反应受到抑制,反应速度明显下降.2.2.3 锌铝镁镀层的其他特性

与纯锌镀层相比,锌铝镁镀层为多相结构,镀层硬度显著高于纯锌镀层[29],因而两者在摩擦性能上有明显区别.蒋光锐等[30]采用往复摩擦试验对比了锌铝镁镀层ZM、纯锌镀层GI以及锌铁合金镀层GA的摩擦行为,发现锌铝镁镀层在往复摩擦过程中保持较低的摩擦因数,纯锌镀层的初始摩擦因数较低,但是随着摩擦的进行而迅速增大,而锌铁合金镀层的摩擦因数显著高于锌铝镁镀层.由于锌铝镁镀层钢板具有较低的摩擦因数,使得锌铝镁镀层钢板在深冲变形过程中容易流动,因此在同样的条件下,钢板的局部减薄量会小于纯锌镀层钢板,材料的成形能力将优于纯锌镀层钢板.Riener等[6]采用Erichsen杯突试验比较了锌铝镁镀层ZM与锌铁合金镀层GA的成形能力,发现在相同的压边力条件下,锌铝镁镀层材料的最大冲压深度明显大于锌铁合金镀层,这表明锌铝镁镀层钢板的材料流动性能优于锌铁合金镀层钢板.蒋光锐等[30]测量了纯锌镀层GI和锌铝镁镀层ZM在某后门内板零件上不同位置的减薄率,发现锌铝镁镀层材料在所有位置的减薄率都小于纯锌镀层材料.

锌铝镁镀层具有较高的硬度和较低的摩擦因数,钢板在大批量冲压使用中,镀层不容易粘接到模具表面,降低了对模具的污染.Koll等[31]通过实验室模拟大批量冲压(3000次)对比发现,锌铝镁镀层ZM冲压后的模具污染物只有热镀锌镀层GI的1/3左右.Van Schaik等[32]通过实际零件批量冲压(350次)对比发现,锌铝镁镀层ZM钢板对模具的污染比纯锌镀层GI钢板减少30%.

2.3 锌铝镁镀层钢板在汽车领域的应用

合金元素含量较低的锌铝镁镀层在具有良好耐蚀性的同时,兼具良好的涂装、焊接等性能,因而获得了在汽车车身上的应用[5,32].宝马公司目前已经在汽车车身上大面积使用锌铝镁镀层汽车板[33].本田公司在北美车型上试验使用锌铝镁镀层钢板制造车门内板[34].沃尔沃[35]、东风日产[36]、长城[37]、上汽[24]、广汽[25]、吉利[38]等汽车企业也纷纷将锌铝镁镀层钢板作为汽车材料的应用方向开展研究,并进行了小范围的零件试用[37].目前,国内外的锌铝镁镀层汽车板产品有蒂森的ZM Ecoprotect、塔塔的 MagiZinc、奥钢联的 Corrender、浦项的PosMAAC 1.5、首钢的SOZAMC和宝武集团的BaoZM等,锌铝镁镀层汽车钢板已经成功在汽车内板和外板获得应用.不同钢铁企业生产的锌铝镁镀层汽车板及其应用如表3所示.

表 3 主要钢铁企业生产的锌铝镁镀层汽车板产品及其应用情况Table 3 Zn-Al-Mg coated automobile plate produced by main iron and steel enterprises and its application

首钢解决了锌铝镁镀层汽车板独有表面缺陷、长期存放颜色不均匀等影响锌铝镁镀层钢板外观质量的难题,开发的汽车用锌铝镁镀层汽车板产品SOZAMV®获得了长城、宝马、吉利、沃尔沃、一汽大众等汽车企业的认可,在汽车内板、外板和结构件上均得到了批量应用,年供货量超过了1.5×105t,最高强度达到了780 MPa.

3 高鲜映性汽车外板

3.1 汽车车身绿色涂装工艺及对钢材的要求

为了降低涂装过程中的有机物排放,欧洲和北美从1990年前后就开始推广使用水性汽车涂料和优化的涂装工艺.传统的涂装工艺流程包括两次烘烤和三次涂漆,简称为3C2B工艺.通过缩短工序,彻底去掉中涂线,而代之以两道底漆与一道面漆,三道漆一起烘干,简称为2C1B免中涂涂装工艺[39].通过缩短工艺流程,合并涂装工序,减少烘烤,显著降低了涂装过程中的VOC排放.与3C2B工艺漆膜总厚度约100 μm相比,2C1B工艺漆膜厚度只有约80 μm,厚度减薄20%以上.2C1B工艺 VOCs排放量为 10~20 g·m-2,比 3C2B 工艺的50~70 g·m-2降低了60%以上,是汽车绿色制造的关键技术[39],满足小型乘用车单位涂装面积的挥发性有机物排放量不高于35 g·m-2的强制性法规要求.

随着漆膜厚度的减薄,汽车零件表面质量对漆膜质量的影响越发明显.一方面,更薄的漆膜对钢板表面细微缺陷的容忍度更低,可容忍缺陷的临界尺寸降低20%以上.柯聪和董蓓[7]研究了2C1B工艺下漆膜对表面缺陷的覆盖情况,发现锌灰、锌渣类点状缺陷难以被覆盖,涂漆表面仍可清晰看到.另一方面,随着漆膜厚度的减薄,钢板表面轮廓更容易反映到漆膜表面,满足高鲜映性要求更难.张永军等[40]研究了相同的材料在取消中涂段后的漆膜鲜映性,发现鲜映性(DOI值)下降5%以上,目视感知表面质量明显下降.鲜映性是反射光与入射光的发光强度的比值,综合地反映了漆膜的光泽度和平整性[41].研究[42-43]表明,汽车涂装后钢板表面形貌中的短波轮廓部分被掩盖,但是长波轮廓部分会继续保留,对涂装后的漆膜鲜映性有显著影响,如图5所示.美国汽车工程师学会研究了绿色涂装工艺条件下的漆膜表面质量[44],发现取消中间的烘烤工艺后,漆膜收缩难以得到有效控制,导致钢板表面的微观不平整会直接反应到漆膜表面.这种钢板表面的微观不平整通常使用波纹度指标进行表征[45-46].

图5 波纹度对漆膜鲜映性的影响[42]Fig.5 Effect of waviness on distinctness of image of paint film[42]

3.2 高鲜映性汽车外板的研发进展

研究表明,金属材料在变形之后,表面会变得更加粗糙,如铝镇静钢[47-48]和IF钢[49-50]等.赵艳亮等[51]研究了热镀锌烘烤硬化钢变形对表面波纹度的影响,发现波纹度随着变形量增加而增大.Tsunekawa等[52]研究认为,IF钢热轧过程中的析出物对成形后的表面粗糙有一定的影响.Kubo等[53-54]采用双向拉伸试验评价了IF钢在变形过程中的表面粗糙行为,发现在双向拉伸条件下IF钢表面更容易发生粗糙,而这种现象与IF钢的晶粒尺寸以及表面晶粒取向有关系.Kimura等[55]研究发现,钢板表面的波纹度与粗糙度存在正相关关系,即粗糙度越大,波纹度也越大.因此,为了获得更高的涂装质量,必须减少钢板在成形过程中的表面粗化.

为了解决该控制矛盾,川崎公司开发了激光毛化技术[43,56],萨尔茨吉特公司开发了大功率电容器电沉积镀铬毛化技术[57],阿赛洛米塔尔公司开发了电子束毛化技术SIBETEX[58],荷兰塔塔公司以及德国蒂森公司开发了纳秒脉冲激光毛化技术[59-60]等先进制造技术.这些生产技术的核心是使用集束高能(激光或电子束)或者大功率电容器电沉积(电镀)技术处理轧辊表面,使得轧制后的带钢表面波纹度得到进一步降低.然而这些技术均依赖于大型轧辊加工设备的开发与设计,目前在国内还无法达到其制造要求.首钢研究发现,IF钢板在成形过程中,钢板表层的晶粒会发生转动,转动的方向和角度与变形应力的方向、晶粒取向、晶界摩擦力以及晶粒内部析出相等都有关系.由于表层晶粒的转动,导致钢板表面的微观形貌发生变化,在特定的转动模式下,IF钢板表面的波纹度会显著升高.基于以上研究内容,首钢开发了IF钢板成形过程表面波纹度演变机理及控制技术,解决了钢板表面粗糙度与波纹度协同控制难题,实现IF钢汽车外板免中涂工艺涂装下的鲜映性控制[61].

2016年以来,全球主要汽车板生产企业针对免中涂工艺开发了一系列的满足高鲜映性要求的钢板,如表4所示.这些钢板主要有:德国蒂森的PrimeTex®商标产品、安赛乐-米塔尔的 Ultragal®商标产品、塔塔的Serica®商标产品,萨尔茨吉特的Pretex®Focar®商标产品、宝钢的宝特赛®产品以及首钢的SmooSurf®商标产品.这些商标产品包括IF钢、BH钢、高强IF钢三个钢种和连退、热镀锌、热镀锌铝镁三种钢板表面状态.

表 4 国内外开发的满足高鲜映性涂装的汽车外板产品Table 4 Automotive exterior panel products developed at home and abroad to meet high freshness coating

这些高鲜映性汽车外板普遍将成形之后的零件表面波纹度作为参考指标.阿赛洛米塔尔公司的Ultragal®商标产品在变形3.6%的情况下,表面波纹度Wa0.8能够不大于0.42 μm.塔塔公司的Serica®商标产品在变形5%的情况下,表面波纹度Wsa1-5能够不超过0.35 μm,其中烘烤硬化钢能够达到 0.29 μm 以下.萨尔茨吉特的 Pretex®Focar®商标产品在变形5%的情况下,表面波纹度Wsa1-5能够不超过0.35 μm.首钢开发的Smoosurf®商标产品覆盖了IF钢、烘烤硬化钢和高强IF钢,所有钢种均实现了在变形5%的情况下表面波纹度Wsa1-5不超过 0.35 μm,平均值达到 0.30 μm[56].

4 新型冷轧薄板的挑战

为了进一步提高竞争力,DH钢需在更高强度、更好成形性、降低成本和扩大品种应用范围方面取得持续进步.在此背景下,需要持续关注DH钢在生产和应用方面的一些问题.如较高Al和Si含量导致的连铸水口堵塞、连浇炉数少以及连铸坯表面裂纹等高效生产问题;高合金含量带来的通卷性能波动问题;高强度级别带来的氢脆以及镀锌板焊接时的LME问题等.

与GI镀层钢板、GA镀层钢板以及冷轧裸板相比,锌铝镁镀层钢板在焊接、涂装、粘接、成形等方面积累的经验数据还相对缺乏,许多配套工艺还需要进一步优化和完善.而锌铝镁镀层钢板在复杂环境中的高耐蚀腐蚀数据,也需要通过众多用户的检验才会得到比较广泛的认可.此外,锌铝镁镀层与适用于纯锌镀层的化学品兼容性匹配问题、锌铝镁镀层高强钢焊接的LME问题等方面均需持续关注.

高鲜映性汽车板的发展是随着涂装技术的进步而进步的,目前汽车外板涂装技术总体是沿着轻量化方向发展,包括漆膜厚度减薄、漆膜有机物减量以及漆膜涂装工序减少三个方面.未来的高鲜映性汽车外板的发展方向依然是进一步减少表面缺陷的数量、尺寸,进一步压制长波的表面轮廓,实现汽车外覆盖件表面的高度洁净化和均匀化.为此,还需要通过设备创新、工艺创新、材料创新等多个领域的创新性研究,才能实现飞跃性发展.

5 结语

在汽车用钢市场竞争日益激烈的趋势下,满足汽车零件高成形性需求的DH钢在解决传统高强钢冲压开裂和实现汽车轻量化方面、锌铝镁镀层钢板在提高耐蚀性方面以及高鲜映性汽车外板在车身绿色涂装方面展现出了巨大优势,具有广阔的应用前景.将理论研究、工艺进步和装备升级相结合,不断提升上述材料的性能优势,并进一步扩大在汽车领域的应用,是钢铁生产企业、材料应用企业和科研院校共同关注和努力的方向.