国内外钢铁行业低碳发展策略分析

2022-08-29崔志峰徐安军上官方钦

崔志峰,徐安军✉,上官方钦

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 中国钢研科技集团有限公司钢铁绿色化智能化技术中心,北京 100081

随着社会经济的迅速发展,由温室气体排放引起的全球气候变化问题愈发严重.据国际能源署(IEA)统计数据显示:2019年全球由化石燃料燃烧引起的碳排放总量已达到336亿吨,相较于1990年的205亿吨,增幅高达约63.9%[1].同时根据联合国政府间气候变化专门委员会(IPCC)估算,若CO2排放量继续以此高速率增长,则全球平均气温将升高6 ℃,甚至更高[2],这也将对人类的生存环境造成不可逆转的严重影响.

在众多碳排放行业中,钢铁生产作为典型的铁-煤化工过程,不仅是资源能源密集型产业,也是CO2排放大户.据世界钢铁协会数据统计,2020年全球钢铁行业平均每生产1 t钢排放1.85 t[3]二氧化碳.2020年,全球共生产约18.78亿吨[4]钢,钢铁行业的直接碳排放总量约为26亿吨[5],占全球人类活动碳排放总量的7%~9%,是全球主要碳排放源之一.因此,在推进全球低碳发展的工作中,钢铁行业义不容辞地应承担更大的减排责任.

1 国际钢铁工业低碳发展概况

1.1 国外钢铁企业碳排放现状

2021年11 月,世界钢铁协会发布了《2021年可持续发展指标报告》[6],报告统计了2007—2020年间,国际钢铁协会会员企业(如:ArcelorMittal、POSCO、ThyssenKrupp等)吨钢CO2排放量及能源消耗量.结果显示:国际钢协会员企业的吨钢碳排放量多在1.75~1.85 t范围内波动;吨钢能耗多维持在20 GJ水平上下.具体数据情况如图1所示,图中吨钢碳排放量和吨钢能耗为世界钢协根据转炉及电弧炉两种工艺路线的产量份额进行加权计算确定.

图1 全球钢铁企业粗钢产量、吨钢碳排放及吨钢能耗情况Fig.1 Crude steel output, carbon emission, and energy consumption per ton of steel of global steel enterprises

世界钢协的统计数据只能反映全球钢铁行业碳排放的平均水平,为全面客观描述不同国家、不同规模、不同工艺流程钢铁企业碳排放情况,选取以下典型钢铁企业,对其碳排放总量及吨钢碳排放量两个指标进行统计分析.

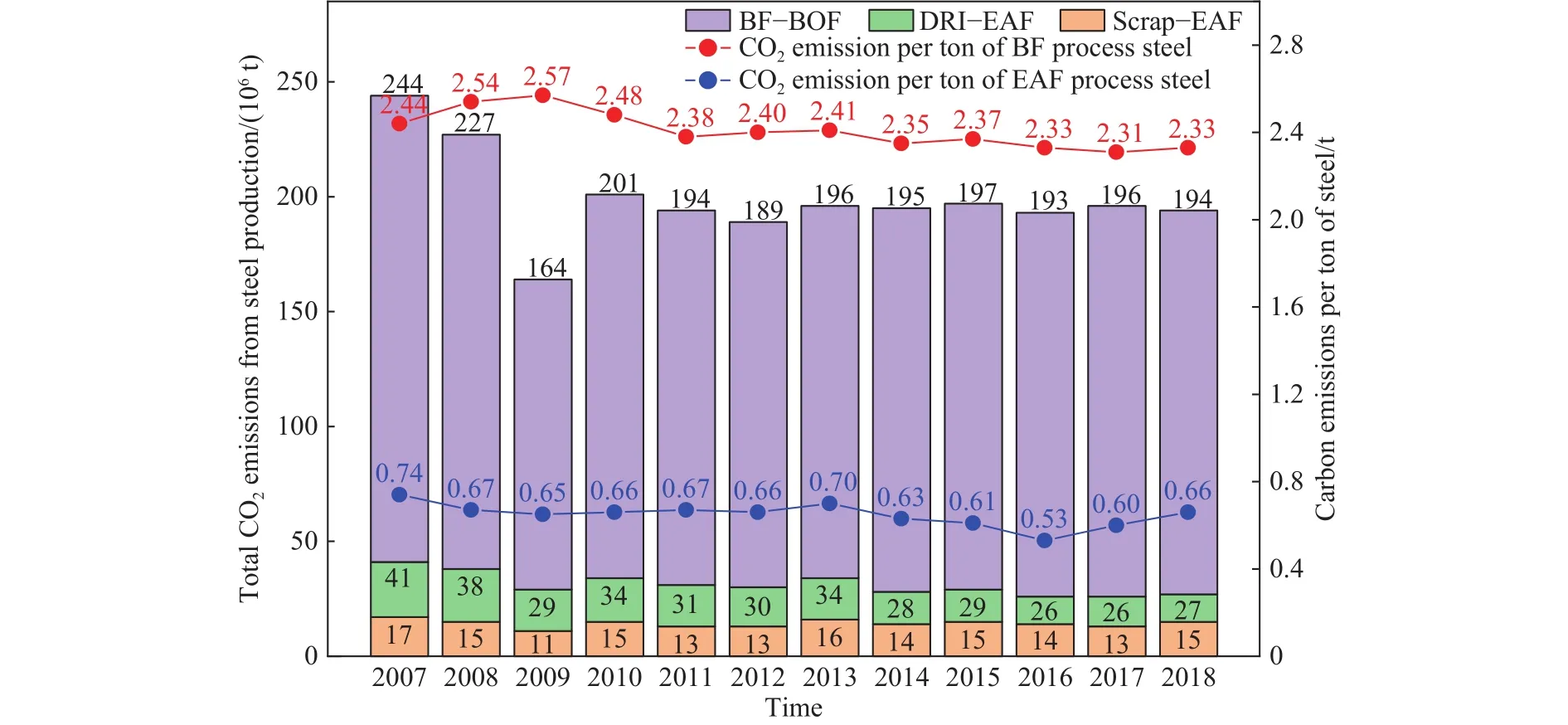

安赛乐米塔尔(ArcelorMittal)作为全球粗钢产量最大的钢铁企业之一,其年均粗钢产量高达9000万吨;其中,高炉-转炉长流程(BF-BOF)、直接还原-电炉流程(DRI-EAF)及全废钢电炉短流程(Scrap-EAF)的产量占比分别为:83%、7%、10%.根据国际钢协制订的CO2排放计算方法,三种流程的CO2排放量如图2所示.值得注意的是:根据安赛乐米塔尔年度气候报告[7]中的统计数据显示,BF-BOF流程吨钢碳排放量约为Scrap-EAF流程的4倍之多.这一数据也客观反映出了全废钢电炉短流程巨大的降碳潜力,对中国钢铁行业未来的发展具有一定的借鉴意义.

图2 2007—2018年ArcelorMittal碳排放量变化图Fig.2 ArcelorMittal carbon emissions bar graph from 2007 to 2018

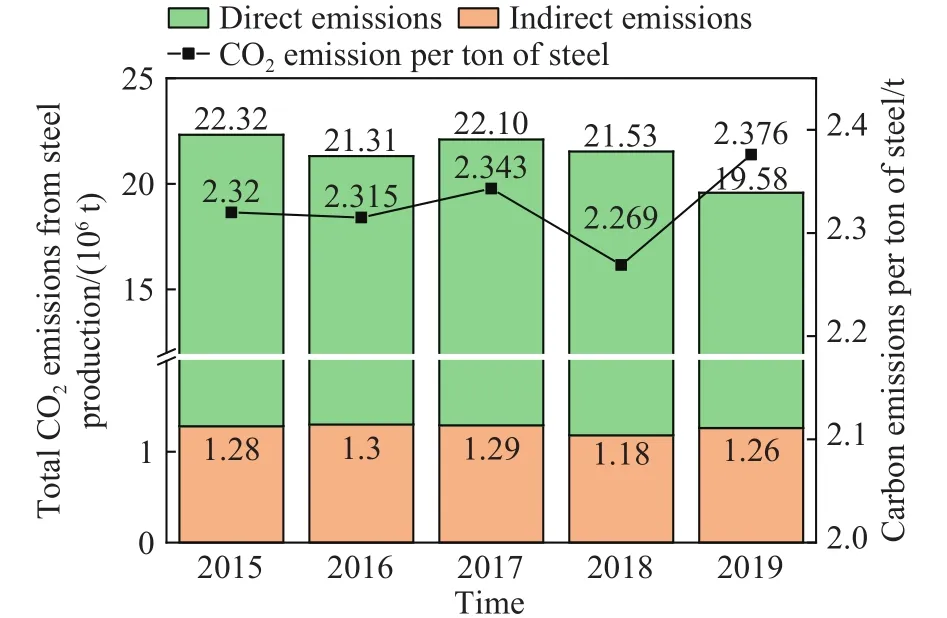

新日本制铁株式会社(Nippon Steel Corporation)是目前日本产钢量最大的钢铁企业,也是日本主要的碳排放企业之一.据新日铁2020年度环境报告[8]显示,2019年度企业粗钢总产量高达3954万吨,CO2总排放量约为9400万吨,吨钢CO2排放量为2.06 t,具体碳排放数据及变化情况如图3所示.

图3 2015—2019年Nippon Steel Corporation碳排放量变化图Fig.3 Nippon Steel Corporation carbon emissions bar graph from 2015 to 2019

浦项钢铁公司(Pohang Iron and Steel Company)是韩国最大的钢铁公司,也是全球最大的钢铁制造厂商之一,其每年为全球超60多个国家及地区提供钢铁产品2600多万吨.据2020年浦项制铁企业公民报告[9]中相关数据显示,较2019年8020万吨的企业碳排放量而言,2020年碳排放总量略有下降,为7560万吨;但吨钢碳排放强度未见明显降低,详细的数据情况如图4所示.

图4 2017—2020年POSCO碳排放量变化图Fig.4 POSCO carbon emissions bar graph from 2017 to 2020

中国钢铁股份有限公司(China Steel,简称中钢)是中国台湾省最大的钢铁企业,虽然年产量远不及宝钢、河钢等内地钢铁企业,但其依旧拥有较高国际地位及影响力.参考2020年企业社会责任报告书[10]中的相关数据,自2015年以来,中钢年CO2排放总量多保持在2000万吨,吨钢碳排放量多在2.3~2.4 t水平区间范围内.具体碳排放数据如图5所示.

图5 2015—2019年中钢碳排放量变化图Fig.5 China Steel (Taiwan) carbon emissions bar graph from 2015 to 2019

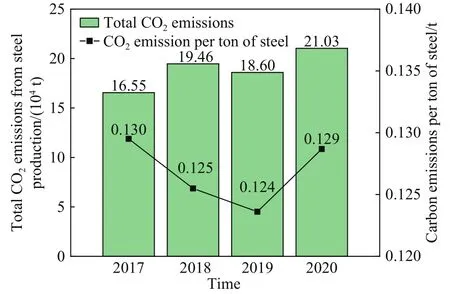

美国大河钢铁厂(Big River Steel)是一座以电弧炉冶炼、精炼、薄板坯连铸连轧为生产工艺的高效短流程钢铁企业.参考其《2019年度企业社会责任报告》[11]中统计的数据,2020年企业共回收利用废钢182.39万吨,生产直接还原铁水163.44万吨,电炉吨钢电耗 681.5 kW·h·t-1,与国内电炉吨钢电耗水平接近,但其EAF-RH工艺流程CO2排放总量仅为21.03万吨,合吨钢CO2排放量为0.129 t,远小于国内电炉流程吨钢CO2排放量的0.46 t.究其原因主要是因为美国能源结构与我国存在明显差异,其电力碳排放因子远小于我国;以2019年电力碳排放因子为例,美国约为0.42 t·(MW·h)-1[12],中国约为0.58 t·(MW·h)-1[13].详细碳排放情况如图6所示.

图6 2017年~2020年美国大河钢铁厂碳排放量变化图Fig.6 Big River Steel carbon emissions bar graph from 2017 to 2020

通过上述结果分析,目前国际钢铁行业碳排放主要存在以下特征:

(1) 同一钢铁企业吨钢碳排放量不一定是逐年降低的.虽然各类节能降碳技术不断普及应用,但吨钢CO2排放量还与当年企业的产品结构、用能结构、原燃料质量以及管理水平等密切相关.

(2)不同钢铁企业的吨钢CO2排放数据不能简单地进行直接比较.因为各国家地区原料条件不同,各钢铁企业流程结构不同、能源结构不同,甚至其CO2排放的计算方法、统计口径和范围都存在差异,因此仅通过简单比较CO2排放指标来评价孰优孰劣,是不可靠、不科学的.这也启示中国钢铁行业有必要积极开展CO2排放计算方法的研究工作.

(3)相较于BF-BOF流程而言,EAF流程吨钢碳排放要小得多.由此可见,调整流程结构、发展全废钢电炉流程是钢铁行业碳减排的有力措施.

(4)整体而言,各钢铁企业CO2排放总量降幅较小,部分企业甚至有上浮趋势.因此,钢铁行业依旧面临着严峻的降碳压力和减排任务.

1.2 钢铁工业碳减排目标及策略

面对严峻的生态环境形势,主要产钢国及钢铁企业纷纷制订低碳发展战略目标,具体内容如表1所示.

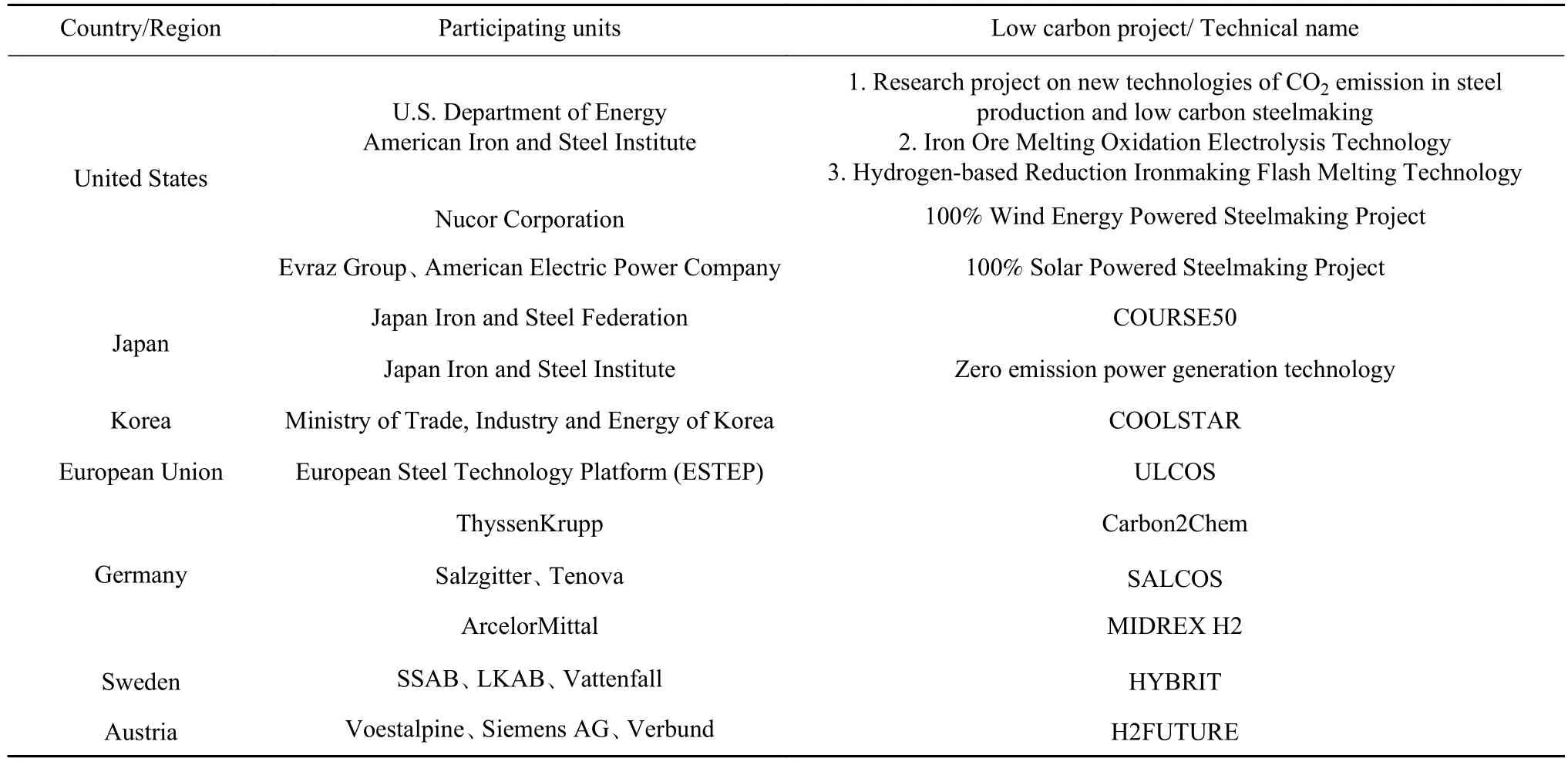

为如期达成上述减排目标,各主要产钢国及企业陆续启动低碳发展项目,研发低碳生产技术,经过相关文献调研[14-19],汇总如表2所示.

表 2 主要产钢国低碳项目/技术一览表Table 2 List of low-carbon projects/technologies in major steel-producing countries

参考表2,未来钢铁行业低碳发展的方向及策略主要有以下几点:

(1)大力发展电炉短流程.相较于高炉—转炉长流程,全废钢电炉流程无论是在能耗水平,还是在碳排放方面均具有一定的优势.美国由于具备丰富的社会废钢资源,其电弧炉炼钢技术迅速发展,目前电炉钢比已达到70%左右,这也为美国钢铁工业的低碳发展奠定了良好基础.

(2)开展氢冶金技术研发.欧盟超低二氧化碳排放炼钢工艺研究项目(Ultra-low CO2steelmaking,ULCOS) 是已知的氢基炼钢最早的综合研究项目;此外,日本COURESE50项目、瑞典HYBRIT项目、奥地利H2FUTURE项目、SALCOS项目等也均是氢冶金技术研发的典型代表项目.虽然氢冶金拥有巨大的节能降碳潜力,但目前仍处于研发起步阶段,面临众多严峻挑战[20]:

首先,如何保证制氢技术路线的经济性与低碳性?目前,工业制氢的方式多种多样,消耗的能源种类也各不相同,导致其制氢成本也有所差距,具体如表3所示.

表 3 各制氢技术成本一览表[21]Table 3 List of Costs of various hydrogen production technologies

从表3中不难发现,工业制氢技术可划分为两类:一是以COURESE50项目为代表的石化能源制氢,也是目前最广泛应用的制氢技术,但这种方式使用的仍是高碳能源,无法有效避免CO2排放问题.二是以HYBRIT项目、H2FUTURE项目等为代表的电解水制氢,其中若使用的电力资源来源于火力发电,则该技术实质仍是使用高碳能源,仅转移了碳排放源,并不能有效减少碳排放;只有使用风能、光能等可再生清洁能源发电时,该技术相较于化石能源制氢法,才能够有效减少CO2排放,但由于“绿电”技术尚未成熟,故大规模、低成本地制取“绿氢”依旧面临着严峻的技术挑战.因此,参考表3内相关数据,再结合目前各制氢技术特点,笔者认为:工艺成本低、技术成熟度高的煤炭(气)制氢技术是现阶段主流的制氢形式,但未来,电解水制氢(尤其是绿电电解制氢)的发展及提升空间是广阔的,必将成为最优的制氢技术方案.

其次,如何安全稳定地做好氢气的储运?氢能源大规模高效利用的关键就是成熟的储氢和运输技术,目前较常见的储氢工艺主要有高压气态储氢、低温液态储氢以及固态储氢等.其中,高压气态储氢由于其能耗低、成本低、技术成熟、充放氢速度快等优点,已成为当前车用储氢普遍应用的技术;低温液态储氢虽然其储氢密度高、纯度高,但储氢过程能耗大、成本高,故仅在航空航天等特殊领域有所应用;固态储氢技术在氢燃料电池汽车应用方面优势明显,但目前仍存在诸多技术难题,是未来储氢技术发展的重要方向.

(3)开展碳捕集、利用与封存(CCUS)技术研发.由德国教育与科技部立项,蒂森克虏伯等15家企业合作承担的Carbon2Chem项目就是碳捕集利用(CCU)技术工业应用的典型代表.该项目的主要目的是探索利用炼钢厂废气来生产含有C、H的合成气体,进而用于生产氨气、甲醇等初级化工产品.预计该项目可经济地回收利用德国钢铁工业每年排放的2000万吨CO2气体,约占整个工业及制造业总CO2排放量的10%,具有极大的减碳潜力.

而目前,碳捕集封存(CCS)技术仍面临着碳泄漏、地表变形、诱发地震等地质封存问题[22], CCU技术也因高昂的投资成本而限制了发展.因此,与氢冶金技术一样,CCUS技术正处于试验研发的起步阶段,还未大规模地投入工程应用.

(4)清洁能源利用.美国纽柯钢铁公司在密苏里州塞达利亚建成了全美首座100%风能供电的炼钢厂,耶弗拉兹北美公司将旗下落基山炼钢厂改造成全美首座100%太阳能供电的炼钢厂,以上都是新能源在冶金行业成功应用的典型案例,值得国内重点钢铁企业学习借鉴.

1.3 其他低碳发展方针对策

钢铁行业要实现“碳达峰、碳中和”的双碳目标,仅仅依靠低碳技术是远远不够的,各国还需从市场、政策、法规的层面着手,采取相应的减碳措施.其中,碳交易与碳税作为碳减排的两种主要政策工具,得到了各国政府的广泛应用.

(1)碳交易.

碳交易,即将二氧化碳排放配额视作一种商品,通过支付金额来获得一定数量的二氧化碳排放配额,以完成国家或政府下发的碳减排目标,原理如图7所示.碳交易是一种基于市场调控的、低成本控制或减少温室气体排放的政策工具[23].2005年1月,欧盟碳排放交易体系正式建立并投入运行,并逐步发展成为全球最大的多国家、多领域温室气体排放权交易体系.

图7 碳交易基本原理图Fig.7 Basic principles of carbon trading

碳排放交易体系的核心是碳排放配额分配,政府需统筹国家排控目标与各行业、各企业的减排潜力后,将碳排放配额精准地分配下去.以欧盟碳交易市场为例,免费分配给各企业/部门的碳配额是根据所属行业碳排放基准值计算得到的,具体的计算公式[25]如下所示:

其中,Allocation为企业/部门获得的碳配额量,t;Benchmark为行业基准值,指该行业每生产1 t产品排放的 CO2量,t·t-1;HAL 为历史活动水平,指该企业与基准值对应的当年历史产量,t;CLEF为碳泄漏暴露因子,是恒定的100%或一个递减函数,具体取决于碳泄漏状态;CSCF为跨部门修正因子,一般情况下由欧盟委员会统一确定.

行业基准值表示某一行业碳排放的平均水平,精确的基准值是合理分配碳配额的前提与基础.对于如何确定基准值,欧盟给出的方案[25]是:

(a)定期更新行业基准值.目前使用的基准值是根据2007—2008年的行业数据确定的,同时计划在2021—2025年和2026—2030年间分别更新一次基准值,以保证数据的时效性;

(b)默认情况下,考虑到工艺进步带来的降碳效果,基准值每年降低1%;

(c)对于减排潜力较低的行业,基准值每年降低0.5%,而对于减排潜力较大的行业,基准值每年降低1.5%.

(2)碳税.

碳税是指针对碳排放量征收一定的税额.征收碳税一方面可以减少化石燃料的需求量,进而减少二氧化碳的排放量;另一方面,国家及政府增加了税收,有利于低碳技术研发资金的投加.通过征收碳税以达到减碳的目的,最初是在20世纪90年代由一些北欧国家提出的,随后日本、新西兰等其他一些国家也纷纷考虑开征碳税.

(3)碳边境税.

碳边境税又称“碳关税”,是在碳税基础上形成的概念.在国家或地区采取相应碳减排措施(如征收碳税)后,该地区内的部分高耗能产业就向其他未采取碳减排措施的国家转移,从而引起被转移国家碳排放量增长,这也被称作“碳泄漏”现象.为解决该问题,欧洲议会于2021年3月通过了一项欧盟碳边境调节机制(CBAM)的决议,提出欧盟将对部分进口商品征收碳关税.碳边境税的实施要求我国钢铁企业在出口钢材产品时,必须提供欧盟认可的产品全生命周期评价(LCA)报告,这也对我国钢铁行业的LCA研究工作提出了新的要求与挑战.

2 中国钢铁工业碳达峰、碳中和形势分析与应对策略

2.1 中国钢铁行业碳排放现状

工业生产是CO2等温室气体的主要排放源之一,中国作为目前最大的工业国,其工业生产造成的能源消耗量约占全球工业能源消耗总量的35%,工业CO2排放量约占全球工业CO2排放量的50%[26-27].而钢铁行业作为工业生产的重要领域,是能源消费大户,也是CO2排放大户,因此做好钢铁行业的减排降碳工作是达成“碳达峰、碳中和”目标的关键保障.

采用上官方钦等[28]提出的CO2排放计算方法,并选取《中国能源统计年鉴》[29]中黑色金属冶炼及压延加工业的终端能源消费量数据,上官方钦等[30]对我国1991—2020年钢铁行业的粗钢产量及碳排放情况进行了粗略估算,并得出以下结论:

(1)中国钢铁行业粗钢产量日益增长,由1991年的7075万吨逐步增长到2020的10.65亿吨,产量增长约14.05倍;

(2)中国钢铁行业吨钢CO2排放量逐年降低,由1991年的3.91 t降低到2020年的1.63 t,降幅达58%,由此也客观反映出我国在过去30年间的节能减排工作上取得了一定的成果;

(3)中国钢铁行业由能源消耗引起的CO2排放总量在2014年前增速迅猛,在2014年达到17.35亿吨后,呈现逐年下降趋势.但由于近两年粗钢产量的增加,自2019年开始全国钢铁行业碳排放总量又呈现上升趋势;据相关数据显示,2020年钢铁行业CO2排放总量高达15.98亿吨,占全国CO2排放总量的15%.

2.2 国内钢铁企业碳减排目标

虽然近30年的节能减排工作取得显著成果,但由于粗钢产量基数巨大,我国钢铁行业依旧面临着严峻的碳减排压力.为应对全球气候变化问题,中国积极主动地做出减排承诺.2020年9月22日,在第75届联合国大会上,习近平总书记代表中国明确表示:中国力争于2030年前实现碳达峰,努力争取2060年前实现碳中和.

为积极相应国家碳减排号召,国内各大钢铁企业陆续发布了碳达峰、碳中和的目标规划,具体如表4.

表 4 国内部分钢铁企业碳达峰、碳中和行动规划Table 4 Action plan for carbon peak and carbon neutrality of some domestic steel companies

从上述企业发布的碳减排规划看,其拟定的碳达峰、碳中和时间均早于“双碳”目标规划时间;同时相较于部分国际钢铁企业(表1),国内钢铁企业拟定的减排目标更高,减排力度更大,未来极有可能将引领世界钢铁行业的低碳发展.

2.3 中国钢铁行业碳达峰、碳中和应对策略

参阅上官方钦等[30]绘制的中国钢铁行业碳中和技术路线图以及相关文献[31-32],我国钢铁工业实现碳达峰、碳中和的应对策略主要可概括为以下几点:

(1)落实粗钢产量控制,实现减量化、高质量发展.吨钢碳排放强度和粗钢总产量是影响碳排放总量的两个因素,其中,粗钢产量与碳排放总量之间更是具有很强的相关性.因此,若想减少碳排放总量,必须严格控制全国粗钢产量,实行总量削减、淘汰落后产能政策.

(2)调整生产流程结构.减少了焦化、烧结、高炉等炼铁全系统的全废钢电炉冶炼短流程,相较于高炉—转炉长流程而言,具有能耗低、污染少等优点.相关研究数据表明,同样生产1 t钢材,短流程的CO2排放总量不及长流程的1/3.由此可见,发展全废钢电炉短流程是未来钢铁工业低碳化发展的主要方向.

(3)研发低碳节能技术.国内钢铁企业及科研院所应从单体装置节能减排技术、工序间衔接匹配界面技术、全流程动态有序协同连续优化技术等三个方面[33]进行研发及应用.在大力推行流程界面优化、高品质钢材冶炼、化石能源替代等较成熟常规技术应用的同时,也要积极开展氢冶金、CCUS等创新型颠覆技术的研发,为实现双碳目标提供技术保障.

(4)建设碳交易体系等其他策略.相关职能部门应加强碳排放管理、碳交易体系建设等工作的开展,要时刻关注国际碳市场、碳关税的变动,及时做出相应调整,维护国内碳市场平稳的同时,实现市场机制碳减排的目的.

2.4 国内某钢铁企业低碳发展案例解析

针对上节所提出的各类减碳路径,现选取国内某一典型钢铁企业,以其技术特点、地理位置、资源禀赋、发展规划为依据,针对性地分析并提出7条适合该企业的低碳发展路径,总结归纳如下,以供参考.

(1)铁素资源优化.

(a)提高长流程球团比

据统计,2020年该企业长流程球团矿用量占比约为25%,采用其自主研发的高比例球团技术后,预计2030年长流程球团比可提升至38%.

(b)提高长流程废钢比

随着社会废钢资源的累计增多,该企业长流程废钢比预计可从当前的16%增大至2030年的20%.

(2)流程优化重构.

(a)优化长短流程比例

2020年,该企业长流程产量占比为97%,短流程产量占比为3%;2030年,企业规划降低长流程占比至78%,提升短流程占比至13%,同时发展氢冶金流程,约占9%.

(b)采用工序界面技术

目前,该企业由于出铁时间与转炉冶炼时间不匹配、铁水包/钢包在线个数多、周转慢等问题造成铁钢界面、钢铸界面、铸轧界面温降较大,通过应用各类“界面技术”,预计2030年三个界面的温降可分别降低60、50和130 ℃,同时带来一定的节能降碳效果.

(3)系统能效提升.

(a)降低工序能源单耗

2020年,该企业各工序能耗虽然均低于行业单位产品能耗限额值,但与先进值之间还存在一定差距;在采取煤调湿、烧结矿显热回收等低碳节能技术后,预计2030年各工序能耗均有一定幅度的下降.

(b)提高企业自发电量

2020年,该企业自发电比例仅为45%,2030年,企业规划将自发电比例提升至70%.

(c)加快企业智能化改造

目前整个企业生产设备及管理设备的智能化水平不高,在该方向上预计存有百万吨的减碳潜力.

(4)用能结构优化.

(a)增大社会绿电用量

随着社会电力结构的改善,钢铁企业可用社会绿电量逐步增多,这一部分也将给企业带来一定的减碳空间.

(b)加强可再生能源利用

该企业位处华北平原,常年光照充足,风力资源丰富,若对这部分可再生清洁能源加以利用,定会取得可观的减碳效果.

(5)低碳技术变革.

(a)应用氢冶金技术

目前,对于国内钢铁行业而言,氢冶金技术正处于实验研究阶段,并没有大规模地应用于工业生产过程.而该企业战略定位较高、技术理念先进,故其规划在2023年后,逐步建成共约500万吨的氢冶金流程,这一技术也是未来行业实现碳中和的重要支撑.

(b)应用碳捕集、利用与封存技术

与氢冶金技术类似,碳捕集、利用与封存技术也属于一种颠覆性变革技术;由于其成本较高,目前在钢铁企业内的应用实例较少.但该技术作为行业实现碳中和的重要保障,其带来的减碳潜力是不容忽视的.

(6)产业协同降碳.

该企业厂区周边存有丰富的森林资源,故该企业在利用森林碳汇固碳方面具有得天独厚的优势;除此之外,该企业在炉渣资源化回收利用方面也有一定的技术储备;以上这些与林业、建筑业等其他行业协同降碳技术,也将给企业带来显著的降碳成果.

(7)降碳管理强化.

除上述降碳路径外,企业还应该重视低碳发展管控平台及保障机制的建立.例如,企业应积极搭建“企业碳核算管控平台”、“产品碳足迹分析平台”、“企业碳资产管理平台”,应建立健全“企业碳排放管理标准体系”、“企业碳金融交易制度”,同时还要加强人才队伍建设,增加全体员工碳减排意识.上述措施均会在无形中促进及保障企业低碳化、绿色化发展!

3 结论

(1) 当前国际钢铁行业面临严峻的降碳压力和减排任务,对此,美国、欧盟、韩国、日本等主要产钢国陆续制订低碳发展战略,并启动低碳发展项目,主要聚焦在发展电炉流程、氢冶金、CCUS和清洁能源利用四个方向上.

(2) 减量化发展和流程结构调整是我国钢铁行业低碳发展的主攻方向,但同时也不能忽视节能技术带来的降碳潜力,而对于氢冶金、CCUS等颠覆性低碳技术,虽然其作为未来低碳发展的一个重要方向,但也需清晰认识到在实践过程中,仍存在众多技术性难题,普及应用的时间期限存在极大不确定性,尚不能作为钢铁行业碳中和的决策依据.

(3) 在钢铁行业的低碳发展上,国内外基本处于同一起跑线上,相较于部分国外钢铁企业,国内钢铁企业拟定的碳减排目标更高,减排力度更大;通过这一轮的变革,未来极有可能引领世界钢铁行业的低碳发展.

(4) 未来钢铁行业必将是碳排放权交易及征收碳税、碳边境税的主要对象,故国内钢铁企业应时刻关注国外碳交易及碳税的进展,及时开展企业碳核算、产品碳足迹等相关研究工作,提前布局,把握机会.