CO2顶吹比例对转炉终点控制的影响

2022-08-29董建锋魏光升张庆南张丙龙

董建锋,魏光升✉,朱 荣,董 凯,张庆南,张丙龙

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 北京科技大学二氧化碳科学研究中心,北京 100083

转炉炼钢作为当今世界最主要的炼钢方式,占全球钢产量的70%以上,我国转炉钢产量占国内钢总产量的85%以上,转炉炼钢通常采用O2作为顶吹气体,但转炉炼钢过程烟尘量大、炉渣铁损高,单渣法冶炼时脱磷率不稳定[1-5].

CO2与O2相比是一种弱氧化性气体,近年来有研究者将CO2用作炼钢过程,并取得了较好的结果[6-18].靳任杰等[10]、尹振江等[11]进行了CO2喷吹炼钢的可行性实验研究,发现在炼钢过程中喷入一定浓度CO2气体后,也可脱除钢液中的碳,实现脱碳的目的.李智峥等[12]建立了CO2用于炼钢过程的物料及能量模型,认为CO2用于转炉炼钢过程可完成脱碳等冶金任务,并有利于温度的控制,若要满足转炉冶炼终点对热量的要求,CO2喷吹比例应在23.5%以内.张伟等[13]通过实验发现,混入CO2后铁的蒸发量降低,同时有利于降低铁损,渣中TFe和FeO均降低.文献[14~17]进行了CO2-O2混合喷吹炼钢降低烟尘排放的基础及中试试验研究,发现顶底复吹CO2炼钢过程烟尘量减少了约12.5%.吕明等[1,18]进行了30 t转炉顶底复吹CO2的试验,研究发现烟尘量平均降低11.15%,钢液氮、磷的质量分数分别降低50%和23.33%,炉渣TFe和(FeO)的质量分数分别降低了3.10%和3.97%,提高了金属收得率.可见转炉喷吹CO2有利于降低烟尘量,提高脱磷、脱氮效果,同时控制炉渣氧化性,降低渣中(FeO)和铁损.

为进一步明确转炉CO2喷吹比例对钢液脱磷、脱氮、钢液与炉渣氧化性等的影响,本文在团队研究基础上,在某钢厂300 t转炉上进行了不同顶吹CO2比例的工业试验研究.

1 CO2 高温反应特性

CO2在高温状态下具备弱氧化性,结合表1炼钢温度(1873 K)下的标准反应吉布斯自由能ΔG⊖(其中T为温度),可以看出CO2作为氧化剂时,在炼钢环节中具备冶金反应可行性.和纯氧喷吹相比,CO2的弱氧化性为控制炼钢反应提供了条件.因此,可采用CO2作为炼钢过程的氧化反应介质,完成脱碳等冶金任务,有利于实现熔池氧化性的控制.CO2和O2与熔池中主要元素反应的热力学数据如表1所示.

表 1 CO2与钢液中元素反应的热力学数据[19]Table 1 Thermodynamic data of reactions between CO2 and elements in molten steel[19]

图1为CO2和O2与表1中各元素反应在298 K时的标准摩尔反应焓ΔH,其中碳与氧的反应以生成CO为参考.从图中可以看出CO2和碳、铁之间的反应为吸热效应,和硅、锰之间为放热效应,而O2与所有元素反应均为放热效应,且远高于CO2反应产生的放热,因而可通过在不同转炉冶炼阶段吹入不同量的CO2达到控制转炉升温速率的目的.

图1 CO2和O2与各元素在298 K时的标准摩尔反应焓Fig.1 Standard mole reaction enthalpy of CO2 and O2 with elements at 298 K

1.1 CO2 脱磷

从表1可以看出CO2是一种弱氧化性气体,在炼钢温度下不能直接与磷发生反应,在有CaO时,CO2参与脱磷反应过程如式(1)所示:

根据经典脱磷STB经验公式[20],转炉顶底复吹时,磷的分配比为:

从式(2)可以看出在低温条件下,磷在渣-金间的分配比比在高温条件下更大,在低温下脱磷具有更好的热力学条件.

脱磷反应为典型的渣-钢界面反应,炉渣形成速率对脱磷有着重大的影响.而温度过高,磷在渣-金间的分配比很小,温度过低不利于前期脱磷渣的熔化,当温度小于1300 ℃时,渣、钢不易分离,造成炉渣黏稠,脱磷动力学条件极差,不利于脱磷.提高熔池温度,会使磷的分配比下降,但会减小炉渣的黏度,有利于石灰的熔解加速,从而有利于磷从钢液中向炉渣相的转移传质,因此,要保证脱磷效果,应当将温度控制在一定范围内[21].

笔者团队研究认为CO2替代部分O2用于转炉脱磷,可起到较好的控温效果,在脱磷转炉中CO2顶吹比例为15.5%时,脱磷率提高6.99%[21-22].

1.2 CO2 脱碳

喷吹CO2时,CO2与钢液中的碳发生如式(3)所示的反应:

在1873 K下平衡时可以得到CO分压PCO与钢液中碳的活度a[C]的关系如式(4)所示:

式中,P⊖为标准大气压,R为普适气体常数,根据式(4)可以得到平衡状态下CO量纲一的分压=随碳活度变化的趋势,如图2所示.从图中可以看出,随着熔池碳的质量分数的降低,平衡持续降低,转炉冶炼终点碳的质量分数在0.35%~0.40%时,平衡P′CO降低约4%,与CO2和碳反应类似,CO2与钢液中其他元素如锰、硅和铁等反应也会存在部分CO2不能完全反应,这也是CO2弱氧化性的体现.

图2 平衡CO分压与碳活度的关系Fig.2 Relationship between equilibrium CO partial pressure and carbon activity

根据碳氧积定义式[23]反应平衡时:

碳氧积m只与温度有关,为温度的函数,因此当温度不变时,平衡的降低将使碳氧浓度积[%C][%O]降低,这意味着在碳的质量分数相同时,钢液中的氧的质量分数将会降低.实际上,碳氧浓度积还与终点碳的质量分数、炉内动力学条件和炉龄等因素有关[24].

通过以上分析可以发现,使用CO2作为炼钢氧化剂时,因CO2与钢液中的元素反应为吸热或微放热效应,总体的反应的热效应降低,可喷吹一定比例的CO2实现炼钢脱磷过程温度的调控,为脱磷反应的发生创造良好的热力学条件;此外,CO2与硅、锰、铁等元素的氧化反应均可产生CO气体,与碳反应可产生两倍体积的CO气体,熔池搅拌能力增加,动力学条件改善,而CO2不完全反应特性有利于降低平衡CO分压,降低碳氧浓度积.

2 CO2 喷吹工业试验

试验过程采用顶吹CO2-O2、底吹CO2/Ar的冶炼工艺,图3所示为CO2喷吹工业试验示意图,CO2经回收后分别通向底吹与顶吹管路,顶吹CO2与O2混合后吹入转炉内.试验转炉为常规冶炼转炉.

图3 喷吹CO2工业试验示意图Fig.3 Schematic diagram of CO2 injection test

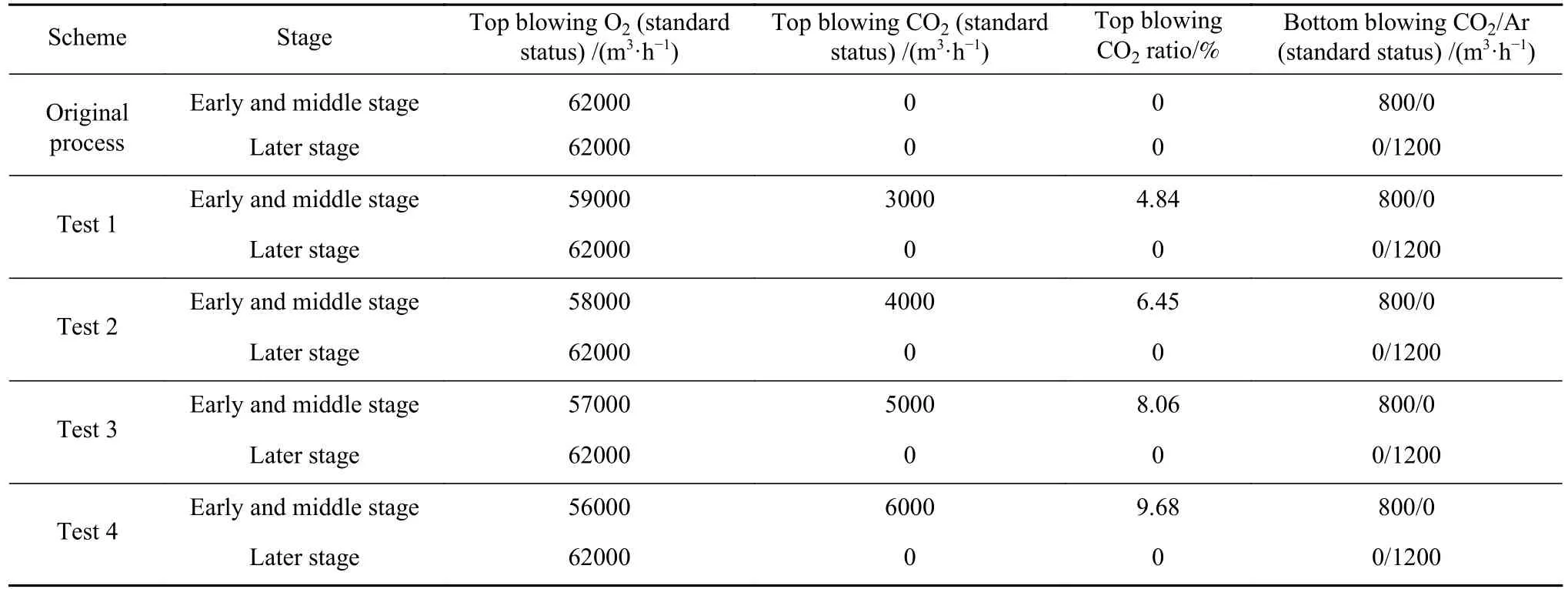

转炉冶炼在不同时期有不同的任务,在前期,主要完成脱磷等任务,从而需要控制升温速率,延长有效脱磷时间;转炉冶炼中期,过高的温度将产生大量的烟尘,造成环境污染与资源浪费,因而可以增加CO2喷吹比例;转炉后期,底吹CO2反应产生的CO与Ar相比,将提高CO分压,不利于钢液内部碳氧浓度积的降低,而顶吹CO2由于氧化性的降低,可能造成回磷,根据不同时期转炉冶炼的目的,顶底复吹CO2试验供气流量方案如表2所示.

表 2 工业试验方案Table 2 Industrial test scheme

3 结果与分析

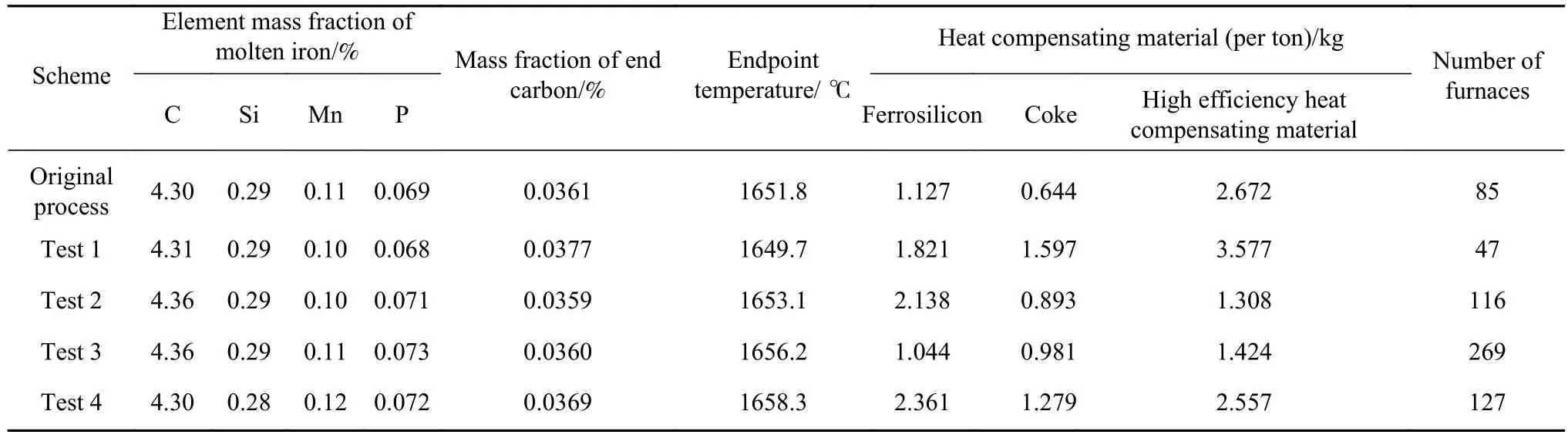

工业试验中初始、终点碳的质量分数等信息如表3所示.将原工艺与试验工艺剔除补吹等异常、特殊炉次后进行分析,剔除后所有工艺平均终点碳的质量分数与温度相差不大,试验为连续进行,炉龄相差不大,尽量排除了其他因素对碳氧浓度积造成的影响.

表 3 试验碳、温度与补热剂加入情况Table 3 Industrial test carbon, temperature, and heat compensating material

3.1 对终点磷的质量分数的影响

图4所示为不同CO2前中期顶吹比例下转炉终点磷的质量分数变化,从图中可以看出随着前中期CO2顶吹比例的增加,终点磷的质量分数先快速下降后下降不明显,相比于原工艺,终点磷的质量分数最高由 9.3×10-5下降至 7.4×10-5,下降比例为20.4%.说明喷吹CO2可降低转炉终点磷的质量分数,但在一定比例后,继续增大喷吹比例对脱磷效果的提升不明显,这可能是因为CO2的喷吹虽然在一定情况下控制了升温速率,但也降低了氧气的分压,降低了炉渣的氧化性,且较大的前期的顶吹CO2比例降低了氧化性和钢液温度,可能不利于化渣,另一方面由于喷吹CO2会造成钢液一定的温度损失,为了达到出钢温度要求,通常会加入硅铁、焦炭等补热剂,可能造成炉渣碱度降低,不利于脱磷.

图4 不同CO2喷吹工艺下转炉终点磷的质量分数Fig.4 Mass fraction of endpoint phosphorus in converter under different CO2 injection processes

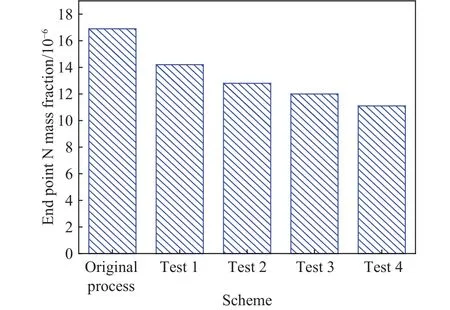

3.2 对终点氮的质量分数的影响

图5所示为不同CO2前中期顶吹比例下转炉终点氮的质量分数变化,从图中可以看出CO2的喷吹降低了转炉终点氮的质量分数,转炉终点氮最高由1.69×10-5降低至1.11×10-5,下降比例为34.3%.随着CO2顶吹比例的增加,终点氮的质量分数保持下降趋势,但下降幅度变小,这说明CO2的喷吹促进了钢液的脱氮反应.

图5 不同CO2喷吹工艺下转炉终点氮的质量分数Fig.5 Mass fraction of endpoint nitrogen in converter under different CO2 injection processes

从表1可以看出,CO2与O2相比,与相同量的熔池中的元素反应,均多生成相同CO2反应量的CO气体,根据李智峥[21]研究结果,在钢液碳的质量分数在0.24%~4%时,CO2反应率为60%~95%,此时由于CO2吹入而增加的CO气体量VCO增为:

其中,VCO2为冶炼过程CO2的吹入量.随着CO2喷吹比例的增加,钢液中的氮减少,若假设氮为相比于原工艺额外产生的CO气泡所脱除,且气泡压力为101325 Pa,根据此时钢液中氮的质量分数所计算得到的氮的分压[25]与额外产生的CO气泡中氮的分压PN2范围如图6所示.

图6 不同CO2喷吹工艺时额外气泡及与钢液氮平衡的氮分压Fig.6 Nitrogen partial pressure in additional bubbles and equilibrium with liquid steel nitrogen in different CO2 injection processes

从图6中可以看出,随着CO2喷吹比例的增加,与原工艺相比,额外气泡中的N2分压逐渐降低,这说明额外产生的CO对氮的脱除效果逐渐变差.但无论CO2反应率为60%还是95%,额外气泡中的氮的分压均远高于此时钢液中的氮的质量分数相平衡的分压,这说明脱氮效果的提高不仅仅是因为吹入CO2反应产生了额外的气体,还提高了原有气体的脱氮效果,额外气体的产生改善了熔池的动力学条件,有利于氮的传质,另一方面更多的CO也将有利于隔绝空气,避免吸氮.

3.3 对终点氧的影响

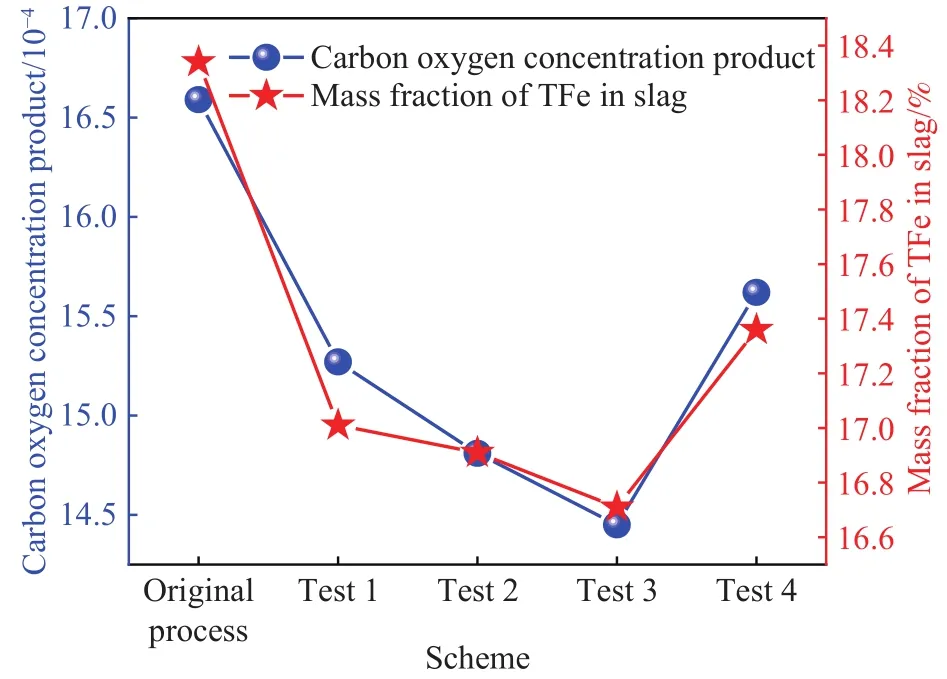

图7所示为不同CO2前中期顶吹比例下转炉终点碳氧浓度积及TFe的质量分数变化,从图中可以看出在一定范围内喷吹CO2可降低转炉终点碳氧浓度积,相比于原工艺碳氧浓度积最多由1.659×10-3降低至 1.445×10-3,渣中 TFe 质量分数最多由18.34%降低至16.71%,下降比例分别为12.92%和8.89%.这可能是因为CO2为弱氧化性气体,一方面在热力学上降低了CO分压,另一方面由于产生更多的CO气泡,改善了熔池动力学条件.随着CO2顶吹比例的增加,碳氧浓度积与炉渣中TFe变化趋势基本相同,均为先降低后增加,这说明过大的CO2顶吹比例不利于转炉终点氧化性的控制,这可能是因为CO2喷吹比例过大对钢液与炉渣温度影响过大,也可能与冶炼过程中补热剂的加入有关.

图7 不同CO2喷吹工艺下转炉终点碳氧浓度积及渣中TFe的质量分数Fig.7 Endpoint carbon and oxygen concentration product of converter and mass fraction of TFe in slag under different CO2 injection processes

4 结论

在某厂进行300 t转炉顶吹CO2-O2、底吹CO2/Ar的工业试验,通过改变顶吹CO2比例研究了不同CO2顶吹比例对转炉终点磷、氮和碳氧浓度积的影响,在本研究中可以得到以下结论:

(1)随着转炉冶炼前中期CO2顶吹比例由4.84%逐渐提高到9.68%,转炉终点磷的质量分数先下降后基本不变,而氮的质量分数保持下降趋势,但降低幅度逐渐减小.此次试验中转炉终点磷、氮的质量分数下降比例分别最高为20.4%和34.3%.

(2)转炉终点碳氧浓度积与渣中TFe随前中期CO2顶吹比例增加变化趋势基本相同,均为先降低后增加.此次试验中转炉终点碳氧浓度积与渣中TFe降低比例最高分别为12.92%和8.89%.

(3)转炉冶炼中顶吹部分CO2可降低终点磷、氮、氧的质量分数和渣中TFe,改善熔池动力学条件,对于不同指标来说最佳顶吹CO2比例不同.