微合金钢薄板坯连铸边角裂纹控制

2022-08-29蔡兆镇朱苗勇

蔡兆镇,朱苗勇

东北大学冶金学院,沈阳 110819

薄板坯连铸连轧是20世纪80年代中后期开发并得到广泛应用的一项钢铁工业革命性技术,在节能、成本、效益、效率、投资等方面具有显著优势[1].近年来,随着钢铁企业品种化战略实施,以Nb、V、Ti、Al为典型合金化元素的微合金钢比率逐年提高,薄板坯连铸连轧也不例外,其产品结构不断扩大.然而,微合金钢在连铸过程裂纹敏感性高,常高发边角部横裂纹,从而造成薄板坯热轧卷板边部严重翘皮与烂边等质量缺陷.

对微合金钢连铸坯边角裂纹产生机理和控制技术研究一直备受关注和重视.多数研究者[2-4]认为,主要原因是铸坯凝固过程角部受二维传热作用温度偏低,矫直时处于钢的第三脆性温度区而发生开裂形成裂纹;部分研究者[5-7]认为,裂纹与其晶间成分偏析或铸坯振痕深度相关;亦有学者[8-9]指出奥氏体晶界析出碳氮化物而降低钢的高温热塑性是造成裂纹的主因;部分研究者进一步认为微合金碳氮化物沿铸坯表层组织晶界呈链状析出是造成微合金钢连铸坯角部裂纹的重要原因[10-12].此外,已有研究也表明[13-15],铸坯角部奥氏体晶界生成膜状先共析铁素体,亦是微合金钢连铸坯角部裂纹形成的重要原因.为此,国内外钢铁企业针对常规及厚板坯开发出了以避开钢第三脆性温度区为目标的二冷配水[2-4]与大倒角结晶器[16-17]裂纹控制技术、铸坯表层组织高塑化的铸坯表层组织控制(Surface structure control,SSC)[18-19]等裂纹控制技术.然而,薄板坯高拉速连铸要求结晶器内坯壳高均匀凝固、高温区液芯压下低变形抗力,大倒角结晶器与SSC等裂纹控制技术不适用于薄板坯连铸,目前主要采用二冷弱冷、严格控制钢水氮含量等手段,效果并不理想.

为此,本文立足于国内某钢厂QStE380TM低碳含铌钛微合金钢薄板坯连铸生产,检测研究分析了铸坯角部组织金相结构与碳氮化物析出特点、以及不同冷却与变形速率条件下钢的断面收缩率,在此基础上数值仿真研究了不同结构结晶器和二冷区内铸坯的温度与应力演变规律,探明了薄板坯边角裂纹产生原因,开发了相应的裂纹控制新技术并实施了工业应用.

1 微合金钢薄板坯角部凝固组织特征

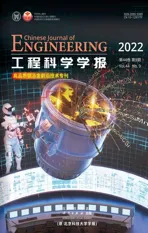

图1为某钢厂在表1所示结晶器与表2所示二冷配水工艺条件下连铸生产Qste380TM钢薄板坯角部皮下5和10 mm处的室温金相组织.从图中可以看出,该室温下的薄板坯角部组织主要由细小均匀的铁素体与珠光体构成,且晶粒较为细小,即使在皮下10 mm深度的组织亦未见明显粗大奥氏体晶粒、或粗大奥氏体+晶界膜状铁素体结构的低塑性组织,如图1(b)所示.一般认为,该组织结构所对应高温铸坯具有相对高的塑性.

图1 QStE380TM钢薄板坯角部金相组织形貌.(a) 皮下5 mm; (b) 皮下10 mmFig.1 Morphologies of the microstructure of thin slab corner of QStE380TM: (a) 5 mm beneath the surface; (b) 10 mm beneath the surface

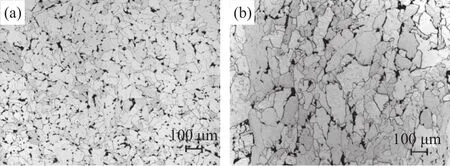

表 1 某钢厂QStE380TM钢薄板坯连铸工艺参数Table 1 Thin slab continuous casting process of QStE380TM steel in a plant

表 2 4.0 m·min-1拉速连铸QStE380TM钢二冷区各区水量Table 2 Secondary cooling water flow at the speed of 4.0 m·min-1 for casting QStE380TM thin slab

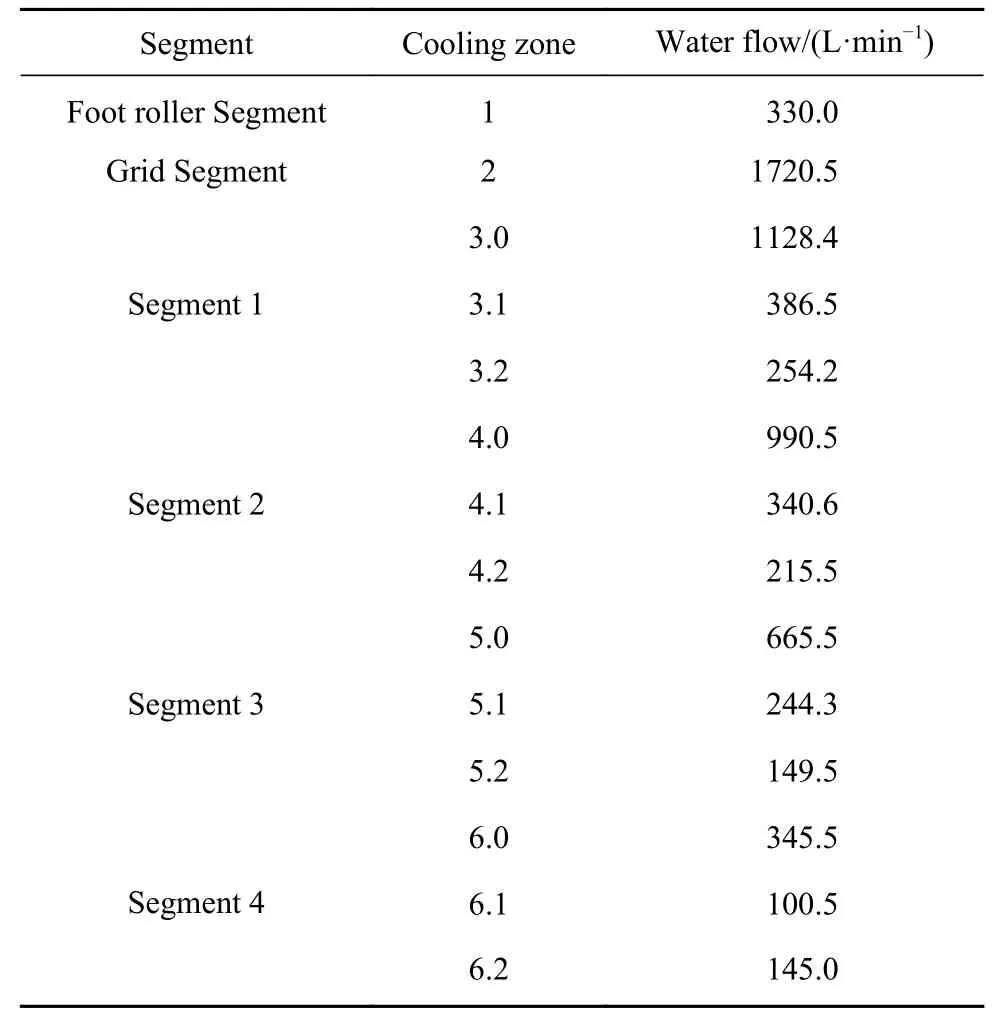

图2为上述QStE380TM钢铸坯角部皮下5 mm处的析出物扫描形貌及组成.从图2(a)中可以看出,该铸坯角部组织的析出物粒子主要集中分布于晶界,而晶内的析出数量较少.晶界上析出物粒子呈明显的链状结构分布,尺寸约为20 nm.由图2(b)能谱分析结果可知,该晶界碳氮化物粒子主要为铌钛复合碳氮化物.由前人研究结果[10-12]可知,钢组织晶界呈链状集中析出微合金碳氮化物将限制铸坯在变形过程的晶界变形与滑移,从而显著降低钢的高温塑性.

图2 QStE380TM钢薄板坯角部皮下5 mm处析出物的形貌与组成.(a) 析出物扫描; (b) 析出物能谱Fig.2 Morphology of the precipitate of thin slab corner of QStE380TM at 5 mm beneath the surface: (a) precipitate graph of SEM; (b) EDS of the precipitate

2 微合金钢薄板坯组织塑性演变

QStE380TM钢薄板坯在不同冷却与变形速率下的断面收缩率随温度变化曲线如图3所示.其中,热模拟测试方案为:以10.0 ℃·s-1加热速度加热至1350 ℃,保温3 min后分别以3.5和15.0 ℃·s-1冷速冷至试样拉断温度,保温1 min后分别以1.0×10-2和5.0×10-2s-1变形速率拉断.从图中可以看出,不同冷却及变形速率条件下,该钢在900 ℃以上高温区和775 ℃以下低温区的断面收缩率均超过了60%,具有良好的塑性.而当温度处于775~900 ℃温度区时,较低冷速下的钢组织塑性显著降低.特别是在较大变形速率下,试样在850 ℃时的断面收缩率降至最低,约为35.1%,形成了明显的第三脆性温度区.而在较高冷速下,虽然该钢组织在775~900 ℃温度区内的塑性亦出现了一定程度降低,但在不同变形速率下的最低断面收缩率均高于60%.

图3 不同变形速率条件下QStE380TM钢断面收缩率随温度变化.(a) 冷却速率3.5 ℃·s-1; (b) 冷却速率15.0 ℃·s-1Fig.3 Variation of the reduction in the area of QStE380TM under different tensile rates: (a) 3.5 °C·s-1 cooling rate; (b) 15.0 °C·s-1 cooling rate

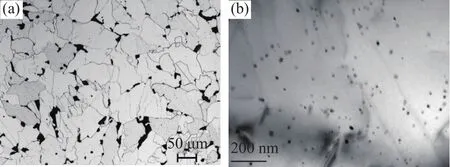

以15.0 ℃·s-1冷速冷却试样降温至850 ℃并保温1 min后空冷至室温的金相组织与碳氮化物析出透射形貌如图4所示.从图中可以看出,强冷却后空冷至室温的试样组织结构与图1实际连铸生产条件下的薄板坯角部组织相似.然而,其Ti、Nb元素析出的碳氮化物在强冷却条件下呈弥散状分布.据此可以推断,QStE380TM钢在775~900 ℃温度区塑性提升的主要作用因素应是微合金碳氮化物实现了弥散析出.为此,提升微合金钢组织碳氮化物析出温度区内的冷速,促使其微合金碳氮化物弥散析出,可提升改善钢组织的高温塑性.

图4 强冷却控冷条件下的试样金相与析出物透射形貌.(a) 金相组织; (b) 析出物透射形貌Fig.4 Morphologies of the microstructure and distribution of precipitate of the thermal simulation sample under the hard cooling conditions: (a)microstructure; (b) precipitate

3 薄板坯凝固过程热/力学行为

3.1 结晶器内坯壳的凝固传热

连铸坯凝固过程的传热行为直接影响其凝固组织结构与碳氮化物析出分布.为了探明薄板坯结晶器内的凝固传热行为,建立了以“薄板坯-结晶器铜板-冷却水”系统为计算域的凝固坯壳热/力耦合有限元模型.其中,针对凝固坯壳与结晶器间的传热,考虑了保护渣膜与气隙在收缩界面的动态填充与生成,结晶器冷却水槽考虑了冷却水流动对坯壳凝固的影响,相关模型详见本课题组前期已发表文章[20-21].

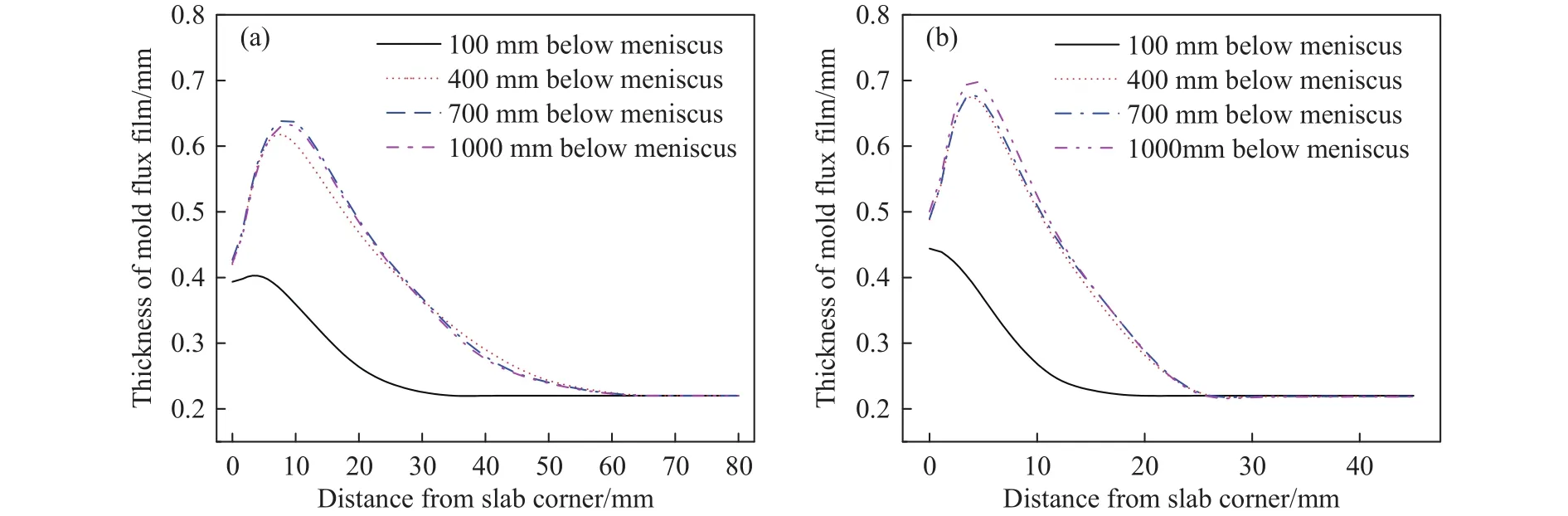

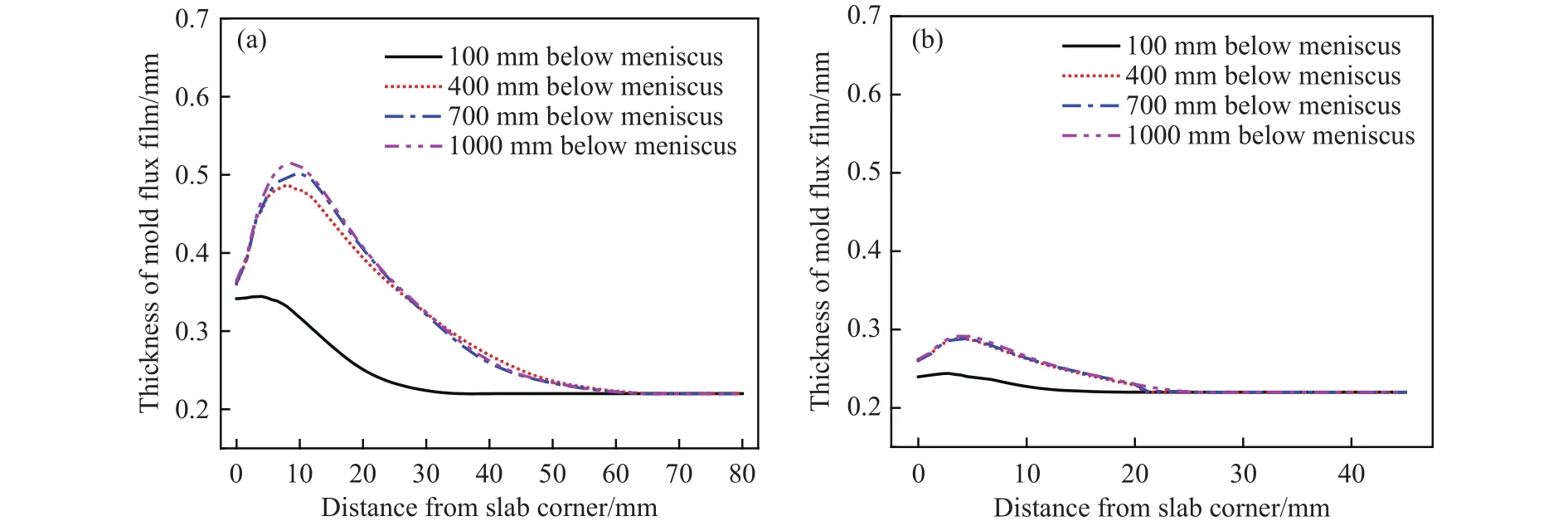

图5为某钢厂QStE380TM钢薄板坯典型连铸工艺下,凝固坯壳角部及其附近区域渣道内的保护渣膜厚度在结晶器不同高度下的分布.从图中可以看出,薄板坯结晶器内的宽面与窄面角部、以及其对应附近区域的保护渣膜厚度分布整体相近,均呈现为在结晶器上部厚度较薄,且主要集中在铸坯角部区域,而随着凝固坯壳下移,逐渐在宽面与窄面的偏离角区域集中的趋势分布.凝固坯壳由弯月面下100下行至400 mm时,其宽面与窄面偏离角区域的保护渣膜厚度均快速增加,增加量分别达到了0.27和0.30 mm.而在该过程,铸坯宽面角部和窄面角部的保护渣膜厚度因较早凝固而未明显增加.

图5 铸坯角部区域的保护渣膜厚度分布.(a) 宽面; (b) 窄面Fig.5 Distribution of mold flux film around slab corner: (a) wide face; (b) narrow face

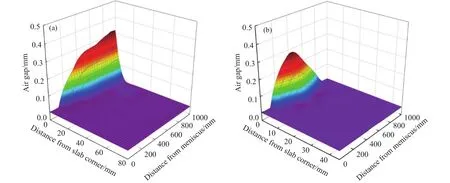

图6为薄板坯结晶器内凝固坯壳宽面与窄面角部附近区域的气隙厚度分布.某钢厂QStE380TM钢薄板坯典型连铸工艺下,气隙最先生成于弯月面下约100 mm高度处的铸坯角部.对于铸坯宽面角部,气隙主要集中在距铸坯角部0~20 mm范围内,且厚度整体随着铸坯下行而持续增加,最大值出现在结晶器出口处,约为0.33 mm.而对于铸坯窄面角部,其气隙主要集中在弯月面下100~820 mm高温范围,整体呈在结晶器中上部快速生长、中下部快速减小的趋势分布.气隙厚度最大值位于弯月面下约400 mm高度处,约为0.28 mm.此外,窄面角部气隙主要集于距离凝固坯壳角部0~10 mm范围.

图6 铸坯角部区域的气隙分布.(a) 宽面; (b) 窄面Fig.6 Distribution of air gap around slab corner: (a) wide face; (b) narrow face

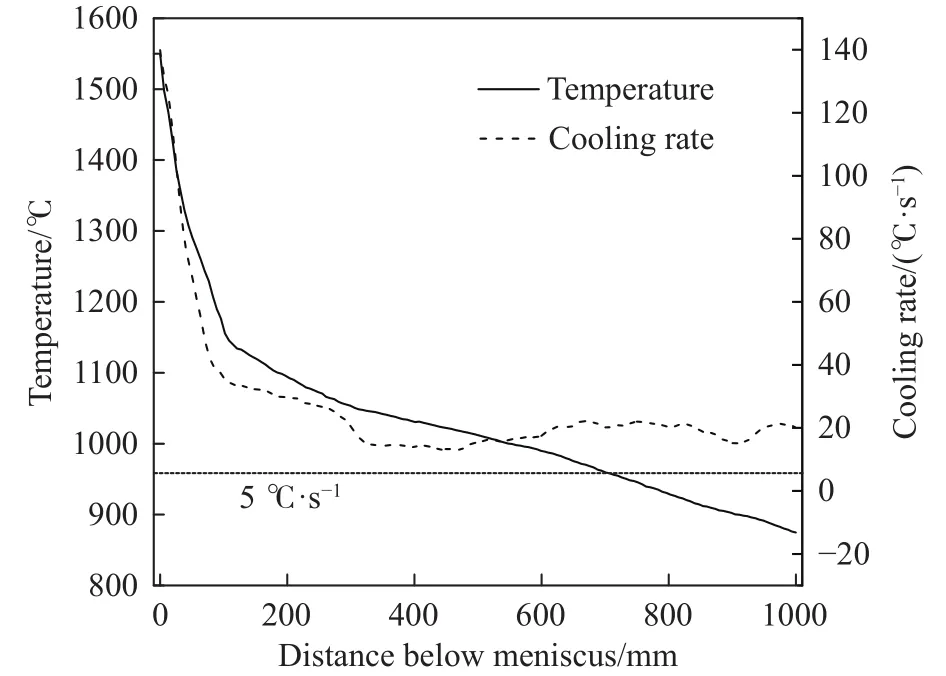

受上述薄板坯角部区域传热介质分布影响,凝固坯壳角部在结晶器内的演变如图7所示.在弯月面下0~100 mm范围内,由于铸坯角部区域尚未形成气隙与厚保护渣膜,凝固坯壳在二维传热作用下快速传热,最大冷速超过了100 ℃·s-1.在该高速冷却作用下,有助于铸坯角部形成细小组织晶粒.同时,在该过程的铸坯角部温度已降至近1100 ℃,有助于含Ti微合金碳氮化物细化与弥散析出.然而,当铸坯凝固至弯月面下约110~515 mm高度时,角部的冷速降至了<5 ℃·s-1水平,甚至在弯月面下约125~160 mm高度出现了返温.由于温度下的钢组织正处于含Nb、Al等微合金碳氮化物高温析出区,铸坯角部缓慢传热将促使碳氮化物于其奥氏体晶界集中析出而脆化晶界[22].而当铸坯继续下行,其角部冷速再次回升至5 ℃·s-1以上.为此,应强化铸坯在薄板坯结晶器上中部的角部冷却.

图7 铸坯角部温度与冷却速度演变Fig.7 Evolution of temperature and cooling rate of slab corner

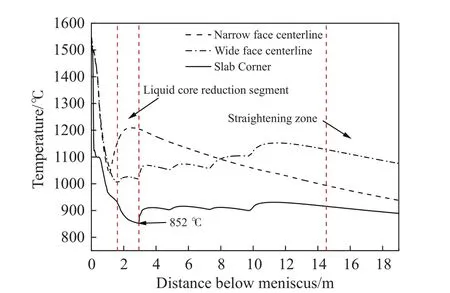

3.2 二冷区铸坯的温度演变

图8为QStE380TM钢薄板坯连铸过程宽面中心、窄面中心以及角部的表面温度演变.铸坯宽面表面,出结晶器后,受足辊与格栅区强喷淋冷却作用,表面温度延续其在结晶器内快速降温的趋势变化.进入扇形1段(液芯压下段)后,由于该段的冷却强度相对足辊与格栅区有所下降,铸坯宽面开始出现小幅回温,整体处于1000~1025 ℃.当铸坯进入扇形2~4段时,铸坯宽面冷却强度进一步逐渐下降,表面温度整体逐渐回升.当铸坯出扇形4段时,在空冷作用下,铸坯宽面温度整体大幅上升而后在顶弯段入口附近开始缓慢下降,直至出连铸机.在矫直过程,铸坯宽面温度整体高于1080 ℃.

图8 QStE380TM钢薄板坯连铸过程表面温度演变Fig.8 Evolution of surface temperatures during thin slab continuous casting of QStE380TM

而对于铸坯窄面,出结晶器后的凝固坯壳在窄面足辊区内受到2组足辊喷嘴冷却作用,铸坯窄面中心的温度同宽面中心处的温度同步快速下降.然而,当铸坯出窄面足辊区后,由于坯壳窄面无喷淋冷却作用,其温度整体快速上升,于液芯压下段内达到最高值约1210 ℃.而后,随着凝固坯壳厚度持续增加和热辐射作用,铸坯表面温度开始逐渐下降.当铸坯进入矫直区时,其窄面中心的温度降至了约990 ℃.

而对于铸坯角部,其温度整体低于铸坯宽面与窄面中心.铸坯出结晶器后,受窄面足辊区、宽面足辊及格栅区综合强冷却作用,铸坯角部温度快速下降.当铸坯进入扇形1段(液芯压下段)时,铸坯角部温度下降至最低值约852 ℃.在该过程中,铸坯角部的平均冷却速率约为3.9 ℃·s-1.由图3(a)QStE380TM钢不同变形速率下的断面收缩率随温度变化测试结果可知,该温度下的铸坯在较大变形速率条件下的断面收缩率仅约为36%,铸坯角部极易因液芯压下变形受力而开裂并扩展成裂纹缺陷.当铸坯离开液芯压下段后,铸坯角部在各冷却区内整体呈小幅波动上升趋势变化.在扇形段2~4段的各段段末,铸坯角部的温度分别约为901、903和899 ℃,且在矫直全过程角部温度均保持在895 ℃以上.同样由图3(a)可知,铸坯在矫直过程的断面收缩率>57%,具有较高的塑性.在设备精度满足要求的前提下,可以认为薄板坯连铸矫直过程应不会产生明显的角部横裂纹缺陷.

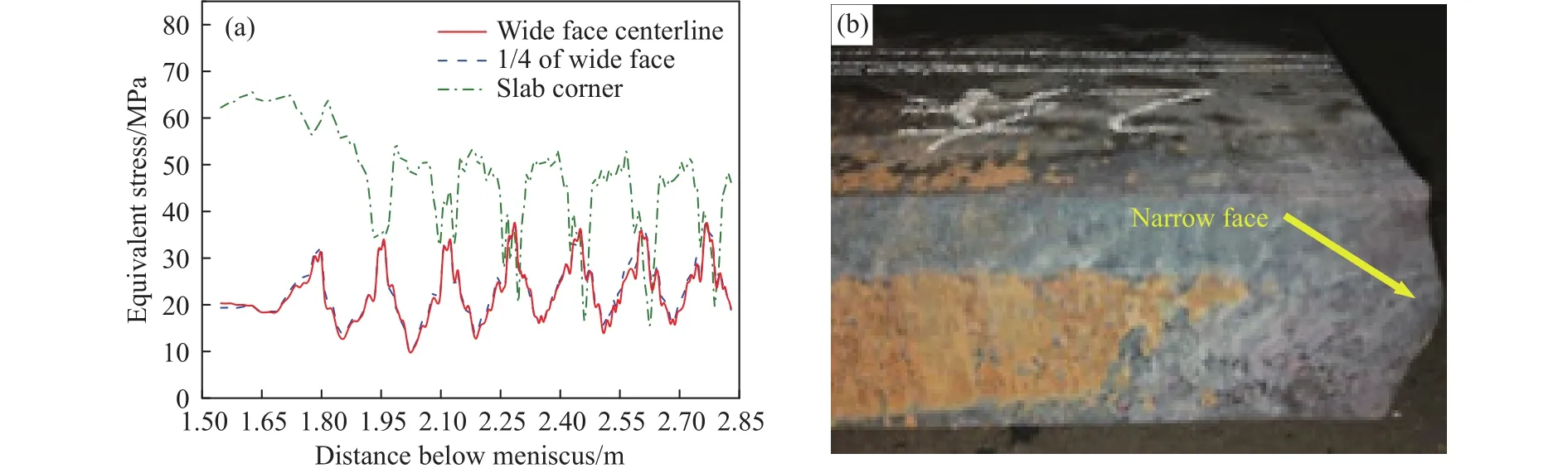

3.3 液芯压下过程铸坯的应力演变

图9为QStE380TM钢薄板坯在13.5 mm液芯压下量连铸过程,铸坯内弧宽面等效应力演变.在液芯压下段内,受铸辊周期性挤压作用,铸坯宽面应力均呈周期性波动变化.采用相同压下增量,即各辊的压下增量均为1.5 mm,铸坯宽面中心与1/4处的压下应力峰值变化较小,集中在40~45 MPa范围.而对于铸坯角部,由于其在液芯压下段内的温度较低,抗变形能力较大,压下过程的应力峰值相比宽面中心与1/4显著增加,主要集中在60~65 MPa范围.结合图3(a) QStE380TM钢断面收缩率、铸坯在液芯压下段及矫直过程的温度场演变可知,铸坯在液芯压下段内强受力与组织低塑性应是造成薄板坯内弧侧边角裂纹的主因.

图9 QStE380TM钢薄板坯液芯压下过程应力演变Fig.9 Evolution of QStE380TM thin slab stress during liquid core reduction

4 微合金钢薄板坯边角裂纹控制

4.1 裂纹控制策略

由于造成微合金钢薄板坯边角裂纹的主因是铸坯角部凝固过程二相粒子沿组织晶界析出而脆化晶界,铸坯受液芯压下大变形与应力作用而开裂.因此,提升铸坯角部在结晶器中上部及其出口以下区域的冷却强度,弥散化其碳氮化物析出,是解决其边角裂纹的关键.结合生产实际,考虑铸坯角部皮下10 mm范围内的组织碳氮化物均弥散析出,需保证铸坯角部在结晶器内凝固全程冷速≥10 ℃·s-1、结晶器出口至液芯压下段入口区域的平均冷速≥15 ℃·s-1.

由于现行结晶器上部铜板无法高效补偿凝固坯壳收缩,致使保护渣膜与气隙在铸坯角部集中分布,造成凝固坯壳角部无法高效传热.为此,研发可高效补偿凝固坯壳收缩的曲面结构铜板,均匀并细小化结晶器角部区域的保护渣膜与气隙,是提升铸坯角部传热效率、弥散其高温段碳氮化物析出的关键.因此,设计针对铸坯角部强冷却的新喷淋结构,强化结晶器出口区域铸坯角部冷却,是实现铸坯角部低温段微合金碳氮化物弥散析出的保证.

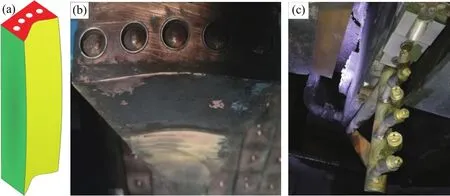

然而,在实际连铸过程中,强化薄板坯角部冷却,将加剧其在液芯压下过程的应力,不利于裂纹控制.改善铸坯窄面结构,促进其在液芯压下过程金属宽展流动,是降低铸坯角部压下应力的有效手段.为此,本文设计了如图10(a)和10(b)所示的高斯凹型曲面结构结晶器和如图10(c)所示的针对铸坯角部强喷淋的窄面足辊冷却结构.其中,高斯凹型曲面结晶器沿高度方向的补偿量为近似抛物线分布结构,最大补偿值位于距结晶器上口360 mm高度处.

图10 高斯凹型曲面结晶器与窄面足辊强冷却喷淋.(a) 高斯曲面结晶器示意图; (b) 高斯曲面结晶器实物图; (c)窄面足辊强冷却喷淋Fig.10 Gaussian concave surface mold and cooling structure for mold narrow face rollers: (a) schematic for Gaussian concave surface mold; (b)practical Gaussian concave surface mold; (c) practical cooling structure for mold narrow face rollers

4.2 高斯凹型曲面结晶器的传热

图11为高斯凹型曲面结晶器内,铸坯宽面与窄面角部区域保护渣膜分布.对于铸坯宽面,结晶器不同高度处的保护渣膜分布趋势与窄面平面结晶器保护渣膜分布整体相似.但受新结晶器窄面上部锥度快速补偿作用,铜板较好支撑了铸坯窄面坯壳凝固,限制了铸坯宽面角部向坯壳窄面中心方向扭转变形,铸坯角部与偏离角区的保护渣膜最大厚度分别减小了约10%和20%,一定程度改善了铸坯宽面角部及其附近区域的传热条件.

图11 新结晶器内铸坯角部区域保护渣膜厚度分布.(a) 宽面; (b) 窄面Fig.11 Distribution of mold flux film around slab corner in the new mold: (a) wide face; (b) narrow face

对于铸坯窄面,其保护渣膜厚度整体显著小于窄面平面结晶器的保护渣膜,最大值由约0.45降至了约0.25 mm,偏离角区的保护渣厚度亦由约0.7下降至了约0.3 mm,降幅分别达45%和57%,将大幅改善铸坯窄面角部区域传热.

图12为新结晶器下铸坯宽面与窄面角部气隙沿高度方向的分布.从图中可以看出,新结晶器下的铸坯宽面与窄面角部气隙相比窄面平面结晶器的角部气隙均大幅减小,并以窄面高度的中部区域降幅最为显著,气隙最大值由约0.28降至了约0.05 mm.对于铸坯宽面角部,新结晶器下的气隙亦平均整体减小近0.1 mm.

图12 新结晶器内铸坯角部气隙分布.(a) 宽面; (b) 窄面Fig.12 Distribution of air gap of slab corner in the new mold: (a) wide face; (b) narrow face

图13为新结晶器内铸坯角部温度与冷速演变曲线.在新结晶器上部0~100 mm高度范围,铸坯角部快速从浇铸温度降至约1150 ℃,平均冷速达40 ℃·s-1以上.而后随着铸坯继续下行凝固,虽然冷速有所下降,但其全程均高于10 ℃·s-1,满足含Nb、Al等微合金碳氮化物高温弥散化析出≥5 ℃·s-1冷速要求[22-23],有助于提高铸坯角部组织的高温塑性.

图13 新晶器内铸坯角部温度与冷却速度演变Fig.13 Evolutions of temperature and cooling rate of slab corner in the new mold

4.3 窄面足辊强冷区铸坯的热/力学行为

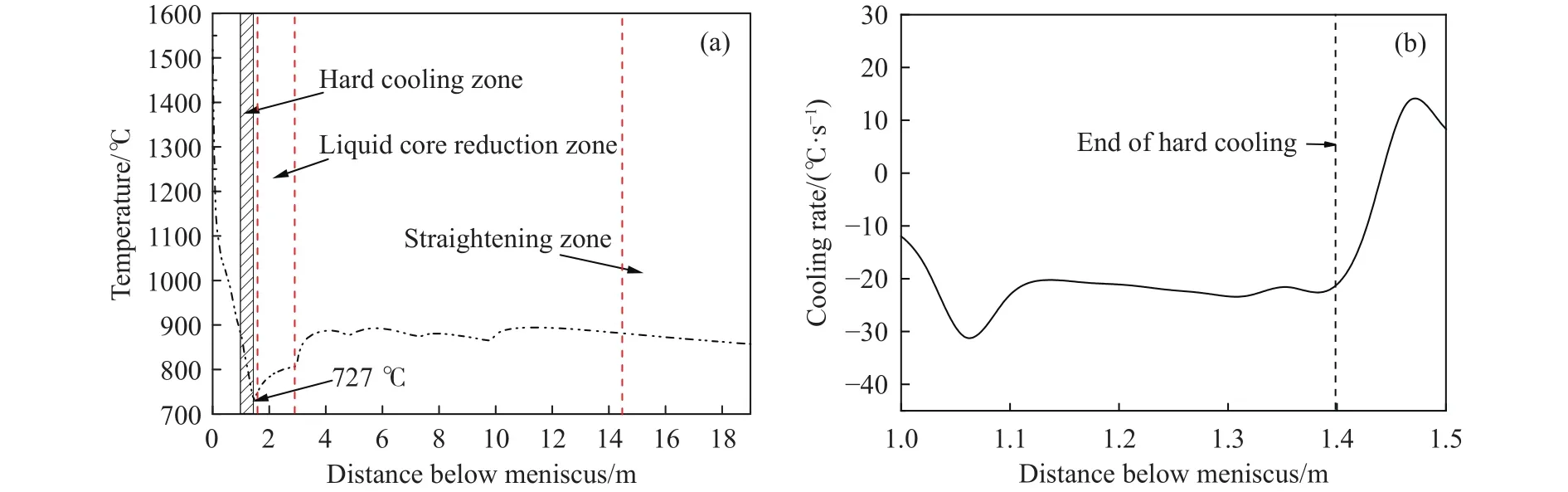

图14为窄面足辊强冷配水工艺下薄板坯角部温度与冷速演变.实施新冷却工艺后,出结晶器后的铸坯角部在窄面与宽面足辊区强冷却作用下温度快速下降,当铸坯凝固至窄面足辊强冷却区出口时,铸坯角部温度下降至约727 ℃的最低点,如图14(a)所示.在该强冷却过程,铸坯角部冷速大于20 ℃·s-1,如图14(b)所示.结合高斯凹型曲面结晶器内的铸坯角部冷速演变,铸坯角部凝固至窄面足辊强冷区出口的温度涵盖了含Nb、Al等碳氮化物的整个析出温度区,且全程冷速均高于10 ℃·s-1,可显著弥散化其微合金碳氮化物析出,整体提高组织塑性.同时,当铸坯进入矫直区,其角部温度达860~880 ℃范围.由图3(b)强冷条件下QStE380TM钢断面收缩率测试结果可知,铸坯角部组织在该温度区间内矫直过程的断面收缩率可达70%以上,满足高塑性矫直的要求.

图14 薄板坯窄面足辊强冷新工艺下铸坯二冷温度场(a)及冷速(b)演变Fig.14 Evolutions of temperature (a) and cooling rate (b) of slab corner during secondary cooling

图15(a)为高斯凹型曲面结晶器与窄面足辊强冷作用下的铸坯宽面应力演变.虽然铸坯在液芯压下段内的角部温度仅为727~810 ℃范围,相对于传统薄板坯连铸二冷工艺下的930~852 ℃温度区显著降低,但由于窄面高斯外凸形状铸坯在液芯压下过程金属更易宽展流动(压下后的铸坯窄面形貌如图15(b)所示),铸坯在液芯压下段仅入口处因角部温度较低出现了约65 MPa的应力峰值,与传统薄板坯连铸二冷工艺下的铸坯角部压下应力峰值相当.而当铸坯进入液芯压下段中下部时,受铸坯角部温度快速回升作用,液芯压下应力峰值降至约51~55 MPa,相比传统薄板坯连铸二冷工艺下的压下应力峰值降低了近20%,有利于防止铸坯角部裂纹产生.

图15 新工艺下铸坯宽面应力演变与铸坯窄面形貌.(a) 应力演变; (b) 铸坯形貌Fig.15 Stress evolution of slab wide face under new casting conditions: (a) stress evolution; (b) slab morphology

图16为某钢厂采用传统连铸工艺与新工艺生产QStE380TM微合金钢铸坯角部不同深度下的碳氮化物析出与分布形貌.受结晶器及窄面足辊区强冷却作用,新工艺下的薄板坯距窄面10 mm范围的角部组织碳氮化物以均小于10 nm尺寸在基体中均匀弥散析出.而传统连铸工艺下,铸坯角部的析出物尺寸较大,且呈链状集中形式析出.新工艺较好解决了微合金连铸过程因析出物于铸坯角部组织晶界呈链状形式集中析出而恶化塑性,从而引发铸坯角部裂纹的难题.

某钢厂薄板坯连铸新技术于2017年下半年首次上线应用以来,得到了规模化稳定推广应用,实现了包括Qste500TM等全系列微合金钢全拉速范围高质量稳定化生产,热轧卷板的边部裂纹率由技术上线前的平均6.75%下降至目前的平均约0.025%水平.

5 结论

通过分析某钢厂QStE380TM微合金钢薄板坯角部组织结构及其碳氮化物析出形貌、高温组织断面收缩率演变,以及铸坯在结晶器和二冷铸流内的热/力学演变规律,并在此基础上研发出基于高斯凹型曲面结晶器和窄面足辊强冷却的微合金钢薄板坯边角裂纹控制技术,获得了如下主要结论:

(1) 造成微合金钢薄板坯边角裂纹的主要原因是,铸坯在结晶器中上部、以及其出口至液芯压下段入口区域角部冷却速度较低,微合金碳氮化物在其组织晶界集中析出而形成低塑性组织,液芯压下过程引发裂纹形成并扩展.

(2) 采用高斯凹型曲面结晶器与窄面足辊强冷却工艺,薄板坯角部从钢水浇铸温度分别以>10 ℃·s-1和>20 ℃·s-1冷速在结晶器和窄面足辊区内强冷却至约730 ℃,实现了薄板坯角部微合金碳氮化物弥散化析出,提高其组织高温塑性.同时,高斯窄面凹型曲面结晶器促进了铸坯窄面在液芯压下过程金属沿宽展流动,降低了铸坯角部液芯压下应力,有效防止了微合金钢薄板坯边角裂纹产生.