强力三角型液压挖掘机的约束多目标优化设计

2022-08-29徐弓岳郭二廓冯泽民

徐弓岳,郭二廓,冯泽民

(1. 江苏大学机械工程学院,江苏 镇江,212013;2. 张家港富瑞特种装备股份有限公司,江苏 张家港,215637;3. 河北工程大学机械与装备工程学院,河北 邯郸,056038)

液压挖掘机是最重要的工程机械装备之一,广泛应用于国民经济建设中,其工作装置是液压挖掘机的核心运动机构,包含动臂、斗杆、铲斗和各工作液压缸等部件。工作装置设计是挖掘机设计的关键环节,其设计方案能直接决定整机综合性能。在设计时需要综合考虑挖掘机的作业范围、运动特性、挖掘力和挖掘性能等技术指标和性能约束,是一个极其复杂的约束多目标优化问题。与单目标优化问题存在绝对的全局最优解不同,多目标优化问题的多个目标之间往往会互相冲突,不能同时达到最优值,因此,多目标优化中引入了帕累托最优(Pareto optimality)的概念来进行权衡比较[1]。由于传统的数学规划方法很难直接求得多目标优化问题完整的帕累托前沿面(Pareto front,PF),基于进化算法等先进的人工智能方法求解多目标优化问题成为当前多目标优化研究的热门领域[2-4]。然而,对于挖掘机的多目标优化问题,许多研究者往往习惯于通过权重和等经典方法将其转换为单目标优化问题求解[5-6],这既需要足够的先验知识,也无法一次求得优化问题的帕累托最优解集(Pareto-optimal set,PS)。近年来,多目标进化算法被引入挖掘机优化设计领域,取得了较大进展。徐弓岳等[7]基于改进的非支配排序遗传算法求解了简单型挖掘装载装置的多目标优化问题。张先萌等[8]结合响应面法和第二代非支配排序遗传算法解决了反铲工作装置的多目标优化问题。XU 等[9]采用基于分解的多目标进化算法解决了强力三角工作装置的多目标优化难题。然而,上述研究在设计优化目标时未充分考虑正铲挖掘机的推压力和挖掘性能等技术指标,所建立的优化模型不够全面,鉴于此,本文作者以机构构型最为复杂的强力三角型液压挖掘机为研究对象,综合考虑作业范围、运动特性、挖掘力,推压力,挖掘性能等技术指标建立其多目标优化模型,并通过多目标进化算法求解,深入验证多目标进化算法的适用性。

1 强力三角型液压挖掘机

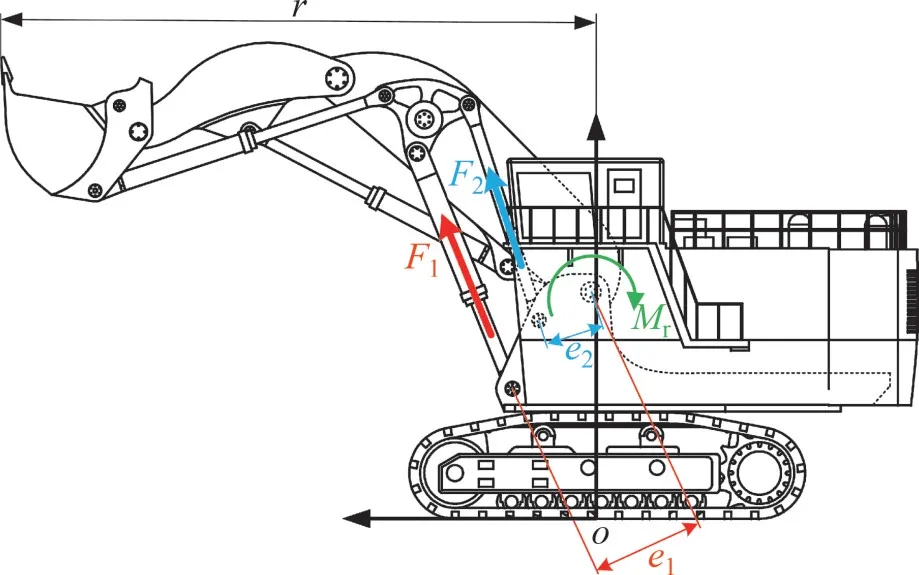

强力三角型液压挖掘机以其独具特色的强力三角工作装置而得名,该工作装置由德国奥伦斯泰因·科佩尔(O&K)公司于20 世纪80 年代被提出,主要机型产品有O&K 公司的RH 系列和美国卡特彼勒(Caterpillar)公司的6000系列液压挖掘机,30 多年来,已有上千台挖掘机在全世界各大矿山得到应用。不同于普通正铲工作装置和简单型挖掘装载装置之间仅仅铲斗缸铰点连接关系的变化,强力三角工作装置由动臂、斗杆、铲斗、强力三角、连杆和工作液压缸等组成,强力三角本质上是1 个中心铰接在动臂上的4 副摇杆,其余3 副分别与连杆、动臂缸和铲斗缸铰接,构成了一种特殊的机械杠杆结构,如图1所示。

图1 强力三角型液压挖掘机Fig.1 TriPower hydraulic excavator

强力三角工作装置是一种由12 个杆件组成的具有3个自由度的平面多环耦合机构,结构的复杂性导致无法求得解析解,只能通过数值方法求解,其运动学动力学模型已得到广泛研究[10-11]。图2所示为强力三角正铲工作装置。从图2可知:坐标原点为挖掘机主机回转中心与停机面的交点,通过建立如下闭环矢量方程组即可对各关节转角θ1,θ2和θ3进行计算。

图2 强力三角正铲工作装置Fig.2 TriPower shovel attachment

各关节转角与液压缸伸长量存在如下相关性:

相比于简单型挖掘装载装置,强力三角更进一步耦合联动导致θ3与L1,L2和L3关联,这也意味着仅从机构角度来说,同时实现水平推压和平移提升有了理论上的可能性[12]。强力三角工作装置使得挖掘机兼具以下三大功能特点。

1)水平推压。当挖掘机平整地面或分层采矿时,动臂缸处于浮动状态使铲斗紧贴推铲面,推动斗杆缸进行一定距离的水平挖掘,在此过程中无需操纵铲斗缸,铲斗的推压角亦保持不变,实现任意挖掘高度上的水平推压,如图3所示。

图3 水平推压示意图Fig.3 Schematic diagram of level crowding

2)平移提升。当铲斗满载物料举升时,仅需操纵动臂缸就能实现任意提升半径上的平移提升,铲斗姿态角变化较小,无需担心斗中物料撒落的危险,如图4所示。

图4 平移提升示意图Fig.4 Schematic diagram of translational lifting

3)等力矩提升。由于强力三角的耦合联动作用,动臂提升力矩最大能增加近50%,克服了动臂提升时动臂缸力臂变小导致的提升力矩减小,能实现动臂的等力矩提升,提高作业效率,如图5所示。

图5 等力矩提升示意图Fig.5 Schematic diagram of constant boom momentum

此外,强力三角工作装置能够在一定程度上增大挖掘力,增强整机的稳定性,目前世界上最大的液压挖掘机CAT 6120B 就是强力三角构型,但是,机构和功能上的复杂性使得强力三角工作装置的设计工作遇到了挑战。曹善华等[13]基于拟牛顿乘子法对60 t 级的强力三角型正铲挖掘机RH 30C进行优化设计,优化后,水平推压和平移提升性能都有提高,但动臂举升当量力臂增大不明显,最大偏差在20%以上。冯培恩[14]对4种型号的强力三角型正铲挖掘机进行了优化设计,较好地实现了水平推压和平移提升。VLADEANU等[15]通过图解法和液压缸的关联控制分别实现了水平推压和水平移提升,但不是从整机的角度进行全局优化,也未提及等力矩提升问题。MITREV 等[16]对250 t级的强力三角型液压挖掘机RH 120E 进行了仿真分析,发现该机型在工作范围边缘部分提升时,铲斗偏转角度较大,仍需操纵铲斗缸以防止物料撒落。XU 等[9]基于多目标进化算法同时优化并实现了水平推压、平移提升和等力矩提升,解决了强力三角工作装置的多目标优化难题,然而,优化目标中未考虑推压力和挖掘性能等重要的技术指标,有待进一步研究。

2 多目标优化模型

2.1 设计变量

设计变量需要综合考虑工作装置各几何结构的形状尺寸和各铰点位置,考虑到计算建模的便捷性和机械加工的精度,主要选择以长度尺寸作为设计变量,强力三角型液压挖掘机的优化模型共有如下29个设计变量:

式中:xA,xM和xE分别为点A,M和E的横坐标;yA,yM和yE分 别 为 点A,M和E的 纵 坐 标;LAB,LBC,LAG,LBG,LAK,LBK,LFL,LFI,LBH,LCH,LKL,LIL,LIK,LCD,LCJ,LDJ分别为对应两铰点间的距离;L1min,L2min和L3min分别为动臂缸、斗杆缸和铲斗缸的最短长度;λ1,λ2和λ3分别为动臂缸、斗杆缸和铲斗缸的伸缩比。

2.2 目标函数

根据强力三角工作装置的功能特点和挖掘机的关键性能指标,强力三角型液压挖掘机的多目标优化模型共选取如下8个目标函数。

2.2.1 水平推压

依据强力三角工作装置水平推压的特点描述,对于水平推压目标函数的计算需要考虑其在多个挖掘高度上的作用,如图6所示。

图6 水平推压目标函数计算Fig.6 Calculation for objective function of level crowding

水平推压性能有2种评价方式:一是推压过程中铲斗缸锁定,推动斗杆缸,计算整个过程中铲斗推压角度γ的变化量;二是推压过程中一直调整铲斗缸长度L3来保持推压角γ不变,水平推压性能可用铲斗缸的调整量ΔL3来评价。由于第一种评价方式需要求解非线性方程,计算复杂,本文选用更为简便的第二种评价方式,水平推压性能目标函数Ψ1(x)可通过不同推压高度h上铲斗缸长度L3h的变化量ΔL3h的最大值来评价,即

式中:C1为平衡各目标函数量级的常数;Hmax为水平推压需要考量的最大挖掘高度。

2.2.2 平移提升

平移提升目标函数计算如图7所示。对于平移提升目标函数的计算,同样需要考虑挖掘机在多个提升半径上的作用。

图7 平移提升目标函数计算Fig.7 Calculation for objective function of translational lifting

铲斗提升时斗杆缸和铲斗缸均被锁定,此时平移提升性能目标函数Ψ2(x)可用不同提升半径r上铲斗从初始高度h0提升至最大高度时铲斗姿态角αr的变化量Δαr的最大值来评价,即

式中:C2为平衡各目标函数量级的常数;Rmin和Rmax分别为最小、最大提升半径。

2.2.3 等力矩提升

等力矩提升为强力三角工作装置所特有的功能,是由于动臂提升时强力三角的杠杆作用使得连杆受到机架的反作用力,产生辅助提升力矩而具有的,原理如图8 所示。等力矩提升的优点在于:一方面,增大动臂提升力矩,允许使用更小的动臂缸,增大提升速度;另一方面,由于动臂提升时阻力矩不断减小而导致提升速度加快,总而言之,等力矩提升能有效地提高挖掘机作业效率。

图8 等力矩提升目标函数计算Fig.8 Calculation for objective function of constant boom momentum

等力矩提升的目标函数可用不同提升半径r下动臂缸提升力矩F1e1和动臂缸产生的辅助提升力矩F2e2之和Mr的变化量ΔMr的变化率来评价,表达式为

式中:e1为动臂提升力F1相对于动臂与回转平台铰点的力臂;e2为辅助提升力F2相对于动臂与回转平台铰点的力臂;C3为平衡各目标函数量级的常数;Mr0为提升半径r下的初始提升力矩。

2.2.4 挖掘力

挖掘力是衡量液压挖掘机性能的最重要的指标之一,反映挖掘时能够发挥的最大挖掘能力。由于正铲挖掘机以纵向挖掘为主,本文仅考虑纵向挖掘时主要挖掘区域内挖掘机的挖掘力,包括斗杆挖掘力和铲斗挖掘力。对正铲挖掘机而言,停机面上的水平推压力也是很重要的挖掘力指标,为了表征水平推压时挖掘阻力的变化,选择推压行程2/3处即最大挖掘阻力区域[17]的推压力为优化目标,挖掘力的目标函数为

式中:C4,C5和C6为调整优化方向为最小化的常数;FStick,FBucket和FCrowd分别为斗杆挖掘整机理论挖掘力、铲斗挖掘整机理论挖掘力和水平推压力。

2.2.5 挖掘图谱指标

对于挖掘机的设计,在作业范围和挖掘力满足要求的情况下,还需要通过电算分析进一步检查工作装置设计的合理性,理想的情况是主动挖掘力和各限制因素占比合理,使得整机各方面的能力都得到较充分发挥。挖掘图能够直观地反映挖掘机在假定工况和位置上主动液压缸挖掘力的发挥、被动液压缸闭锁条件、整机稳定性和附着条件对挖掘力的限制,基于挖掘图的图谱分析法是业内广泛采用的挖掘机性能分析方法。图谱叠加法[18]将同一种挖掘工况下所有的挖掘图透视叠加到1张图谱上,再通过叠加图谱提供的图像信息和统计信息分析研究对挖掘机进行性能评价,评价效率高,不依赖于分析人员,适合计算机自动化实现。基于图谱叠加分析法,本文以纵向斗杆挖掘时斗杆缸充分发挥比例ηStick和铲斗挖掘时铲斗缸充分发挥比例ηBucket作为挖掘图谱指标的目标函数。

式中:C7和C8为平衡各目标函数量级的常数。

2.3 约束条件

根据强力三角型工作装置的设计要求,共建立76 个不等式约束,综合考虑工作范围、运动件转角、挖掘性能、结构的几何条件、结构的运动特性、传动角等因素[12]。由于强力三角工作装置数学模型的复杂性,很多约束条件无法显式表达,只能通过数值方法求解。这些约束相互之间还存在着复杂的联系,相当一部分约束甚至目标函数的计算还须以其他约束的满足为前提。从工程实践的角度出发,也为了提高优化的效率,本文对约束进行分级处理,只有完全满足上一级约束条件方可进行下一级约束计算,并按约束级别设置不同的惩罚系数保证各约束分级之间的优越关系,每个约束级别基于约束违反数和约束违反程度赋予约束值。第一级约束以几何结构约束为主,特点是无任何计算前置条件,要求挖掘作业时各运动三角形和四边形在任何工况下均能成立。第二级约束以经验性约束为主,特点是以第一级约束为计算前置条件,要求各关节转角在经验范围内,且工作装置结构紧凑,避免运动干涉。第三级约束以工作范围和挖掘性能约束为主,特点是以第二级约束为计算前置条件且需要对挖掘机进行全域运动学力学分析,要求工作范围,传动角,运动特性等符合设计需求。

综上所述,强力三角型液压挖掘机的优化问题包含29 个设计变量、8 个目标函数、76 个约束条件,是一个极其复杂的约束多目标优化问题。

3 基于推拉搜索的约束多目标进化算法

FAN 等[19]提出了一种先进的约束处理框架,即推拉搜索机制(push and pull search,PPS)。该机制的基本思想是将整个优化搜索过程分为Push 和Pull这2个阶段:在Push阶段,采用多目标进化算法在不考虑约束的情况下探索整个目标空间,从而快速地跨越不可行区域,得到无约束的帕累托前沿,与此同时,种群的约束信息也得到计算和探测;在Pull阶段,利用探测到的约束信息,基于改进的ε约束处理机制把整个种群拉回到可行域的帕累托前沿。PPS框架还被嵌入基于分解的多目标进化算法(multi-objective evolutionary algorithm based on decomposition,MOEA/D)[20]中得到了一种强大的约束多目标进化算法PPS-MOEA/D,该算法在14 个标准测试问题和机械手抓优化问题上显著比其他6种先进的约束多目标优化算法优。本文采用PPS-MOEA/D 算法求解强力三角型液压挖掘机的优化问题,该算法主要包含分解策略、遗传算子和PPS约束处理机制3个关键操作。

3.1 分解策略

MOEA/D 算法利用一组权矢W将多目标优化问题分解为若干个单目标优化子问题,然后采用进化算法同时求解,达到协同优化并行求解的效果,具有很高的运行效率和收敛速度。分解策略是MOEA/D 算法的核心,PPS-MOEA/D 算法采用的切比雪夫(Tchebycheff)分解法[21]是应用最为广泛的分解策略之一,其计算思想如图9 所示。由图9可知使得切比雪夫距离gtch最小的个体即为所需的帕累托最优解。

图9 切比雪夫分解法Fig.9 Tchebycheff decomposition approach

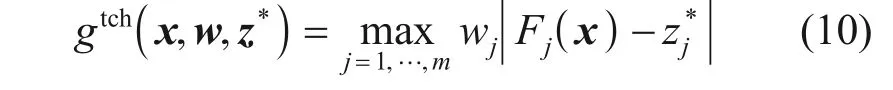

对于个体x,有

式中:m为目标维数;w为权重向量;wj为其j维分量;z*为当前种群的理想点;为其j维分量;Fj(x)为目标函数的j维分量。

3.2 遗传算子

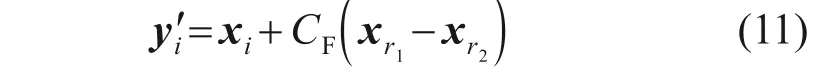

遗传算子是进化算法的核心算子之一,其作用是基于现有种群生成子代。PPS-MOEA/D 算法中采用的是全局寻优能力出色的差分进化(differential evolution,DE)[22]算子和多项式变异(polynomial mutation,PM)[23]算子,DE算子首先生成子代实验个体y′:

式中:xi为当前种群中第i个个体;xr1和xr2为当前种群中随机选取的2 个不同的个体,且有r1≠r2≠i;CF为差分算子的控制参数。

再将实验子代y′与当前个体x的每一维变量进行差分交换得到y″:

式 中:xi,j和分 别 为 个 体xi和′ 的 第j维 分 量;Nrand为属于[0,1]的随机数;CR为差分算子的交换概率,取值范围为[0,1]。

最后对y″进行多项式变异得到子代y:

3.3 PPS约束处理机制

如前所述,PPS约束处理机制是整个算法的核心。PPS将算法的进程分为以下2个阶段。

1)Push 阶段。无需考虑约束的情况,此时对于个体x与y,在同一子问题中,若gtch(x)≥gtch(y),则称y优于x,记为y≺x。

对于是否结束Push 阶段转为Pull 阶段,通过观测当前(第k代)及之前l代(第k-l代)种群理想点z*和底点o的变化率中的较大值rk决定,若rk过小,则表明算法此时改善已不明显,收敛成熟。rk的计算表达式为

式中:Δ为极小正数,其作用是避免除数为0;ϵ为设定的变化率阈值,若rk小于等于ϵ,则进入Pull阶段。

2)Pull 阶段。基于改进的ε约束处理机制考虑约束的情况,对于个体x,其约束违反程度记为ϕ(x),有

式中:gi(x)和hi(x)分别表示x的第i个不等式约束和等式约束;μ为判断等式约束是否满足的阈值。

对于第k代种群,当前的约束阈值ε(k)为

式中:ε(0)为Push 阶段结束时种群中ϕ(x)的最大值;rfk为当前种群可行解与不可行解的比率;Tc为计算的最大代数;τ和cp为约束松弛速度的控制参数;α为搜索偏好可行域或不可行域的控制参数。

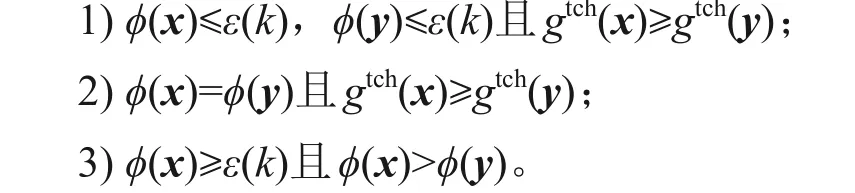

此时的约束支配策略是对于个体x与y,若满足下列条件之一:

则称y约束支配x,记为y≺cx。

3.4 PPS-MOEA/D算法流程

算法的总体流程如图10所示。

图10 PPS-MOEA/D算法流程图Fig.10 Flow chart of PPS-MOEA/D

4 优化实例

4.1 参数设置

以文献[9]中70 t 级的挖掘机主机为例设计与之相匹配的强力三角型工作装置,根据设计经验和现有的产品参数进行类比分析,优化模型中设计变量如表1所示。对于目标函数中的常数,需要根据设计经验和机型的吨位确定。为了改变优化方向,C4,C5和C6需要设为绝对大的值,对于70 t级挖掘机,其挖掘力一般为300~600 kN,故C4,C5和C6均设为1 000。其余参数则从均衡各目标函数值数量级的角度进行设置,其目的是为了避免各目标函数值数量级差异巨大,对本文分解类优化算法的搜索产生影响,具体数值如表2所示。

表1 设计变量取值范围Table 1 Ranges of design variables

表2 目标函数中常数Table 2 Constants in objective functions

4.2 算法比较

为了了解约束优化问题的复杂性,一般通过计算若干次随机试验个体的可行率[24]这一指标进行量化分析。本文共进行20 次随机试验,每次试验随机生成1 000万个个体进行计算,20次试验的可行率均为0,远低于常用的标准约束优化测试问题的可行率,可见强力三角型工作装置这一实际约束优化问题的复杂度很高。根据“无免费午餐”定理(no free lunch theorems,NFL)及其最新研究成果[25-27],尽管任意2个优化算法在所有可能的优化问题上的平均性能是相同的,但对于特定的优化问题,人们仍然可以针对性地设计出性能卓越的算法。本文对8种最先进的约束多目标进化算法在强力三角型工作装置优化设计问题时的优化性能进行比较,这些算法包括PPS-MOEA/D 算法、文献[9]提出的专门针对强力三角型工作装置优化设计 问 题 的I-DBEA-DE 算 法、 CCMO 算 法[28]、CMOEA_MS 算 法[29]、 DCNSGAIII 算 法[30]、MOEADDAE 算 法[31]、NSGAII-ARSBX 算 法[32]和MSCMO算法[33]。考虑到优化问题的复杂性和分解类算法种群规模的特殊性,选取了较大的种群规模NP=1 122 来得到足够多的优异解,选取较多的目标函数计算次数FEmax=1×106来确保算法收敛。为了保证算法比较的公平性,重组(遗传)算子的参数设置相同,其他算法参数按照原文献推荐设置,算法参数如表3所示,其中,D为变量维度。所有算法均在IEEE CEC进化算法大赛所指定的多目标优化平台PlatEMO[34]上运行求解。所有算法独立运行20 次,选用反向世代距离(inverted generational distance,IGD)[35]和标准化超体积指标(normalized hypervolume,NHV)[36]这2 个最常用的多目标优化性能指标进行比较,还加入成功率(success rate,SR)表征算法找到可行解的比例以及算法运行时间Runtime这2个指标,由于真实PF未知,将所有算法优化得到的非支配解集作为真实PF 的近似以进行性能指标计算,各算法性能指标值如表4 所示。其中,对IGD,NHV 和Runtime(运行时间)指标取均值,括号内为标准差,最优指标已作标记。

表3 约束多目标进化算法参数设置Table 3 Parameter settings of all constrained MOEAs

表4 算法性能比较Table 4 Performance comparison of MOEAs

通过各算法性能指标的结果对比分析可知,PPS-MOEA/D 算法在最为关键的3 个指标(SR,IGD和NHV)上是所有算法中最优的,仅在算法运行时间Runtime上名列第二,这表明PPS-MOEA/D算法是最适合求解本文强力三角型约束多目标优化问题的算法。值得注意的是,尽管同为最先进的约束优化算法,在常用的标准测试问题上均有优异表现,但在强力三角型约束多目标优化问题上出现了极大的差异性,甚至于MSCMO 算法20次实验的成功率为0,这表明在标准测试问题上,算法针对特定问题所得出的解并不具有绝对的参考性,这很可能是由于优化问题的PF 函数特征并不一致,这也契合了NFL 理论的基本思想。需要强调的是,对比前面随机性试验的可行率,仅需100万次目标函数计算就可以得到大量高质量的可行解,表明进化算法具有强大的启发式优化搜索能力及其在实际工程应用中的巨大价值。

4.3 结果分析

对PPS-MOEA/D 算法的优化得到的总的优化解集进行非支配排序,共得到13 296个非支配解,这些非支配解的目标函数值如图11 所示。从图11可知:非支配解的分布极不均匀,说明该优化问题的真实PF 可能是不规则的,而各目标函数值的区间中值较为接近,这说明表2中常数的设置是合适的。多目标优化算法提供了大量优质的设计方案,设计人员可以根据设计需求或者偏好进行选择,但在缺乏足够明确的先验知识的情况下,可利用多属性决策方法进行高效的自动化筛选。

图11 非支配解集目标函数的平行坐标图Fig.11 Parallel coordinates of objective function of nondominated solution set

多属性决策(multi-attribute decision making,MADM)是研究多个指标属性对有限个研究对象的评价和排序问题,利用现有的决策数据和历史信息,通过某种理论与方法分析并综合评价多个研究对象,并对其优劣程度进行排序。理想解法(technique for order preference by similarity to ideal solution,TOPSIS)是典型的多属性决策方法之一,其计算简单易于理解,排序结果明确直观,在实际应用领域得到了广泛验证[37]。TOPSIS 的基本思想是最满意解应与正理想解有最短距离,与负理想解有最长距离,以靠近正理想解和远离负理想解2个基准融合而成的相对贴近度作为评价指标排序,具有直观的几何意义,本节采用TOPSIS法对优化方案进行筛选,各目标的权矢简化设置为相等即w=(1/8,1/8,1/8,1/8,1/8,1/8,1/8,1/8),求得各个非支配解的相对贴近度如图12 所示。从图12 可知:相对贴近度越大表明该个体距离负理想解越远,而离正理想解越近,方案满意度越高;在13 296 个非支配解中筛选出的最满意方案是序号为1 975 的方案,其相对贴近度为0.78,设计变量数值如表5所示。

表5 最满意方案Table 5 Most satisfactory solution

图12 非支配解的相对贴近度Fig.12 Relative closeness for nondominated individuals

对优化方案的水平推压性能进行分析,不同推压高度上铲斗推压角变化曲线如图13 所示。从图13 可知:在停机面上的推压角变化量为0.5°,而在水平高度为2.5 m 的推压面上推压角变化量低于2.0°,很好实现了不同推压高度上的水平推压。接着对铲斗提升时平移提升和等力矩提升性能进行分析,铲斗提升角变化曲线如图14 所示。从图14 可知:主要的提升范围内提升角变化量不超过11.2°,满足了平移提升的功能需求。动臂提升力矩变化曲线如图15 所示。从图15 可知:在主要的提升范围内,动臂提升力矩变化率不超过0.5%。

图13 不同推压高度时推压角变化曲线Fig.13 Curves of bucket crowding angle on different digging heights

图14 不同提升半径时提升角变化曲线Fig.14 Curves of bucket lifting angle on different digging radius

图15 不同提升半径时动臂提升力矩变化率曲线Fig.15 Curves of boom lifting momentum's change rate on different digging radius

根据优化得到的强力三角型液压挖掘机设计方案,绘制如图16 所示的挖掘包络图,并对比了文献[9]中的优化方案以及市面上3种70 t级正铲液压挖掘机(RH30E,R964C 和PC750)的主要性能参数,如表6所示。需要说明的是,强力三角型挖掘机由于工作装置的耦合性更强,导致其工作范围受限,相比于简单型挖掘装载装置的利勃海尔R964C以及日立PC750中作业范围参数偏小。与文献[9]相比,本文优化方案在最大斗杆挖掘力、停机面水平推压力和铲斗缸发挥比例方面优势明显,而在铲斗挖掘力提高方面存在较大劣势,在斗杆缸充分发挥比例有微弱的劣势。总的来说,本文优化方案的工作范围能够满足实际工程的需求。

图16 挖掘包络图Fig.16 Digging envelope diagram

表6 各机型技术指标对比Table 6 Technical parameters comparison

5 结论

1)以强力三角工作装置的功能特征、挖掘力、推压力和主动液压缸充分发挥比例建立了强力三角型液压挖掘机的约束多目标优化模型,包含8个目标函数、29个设计变量以及76个约束条件。

2) 基于PPS-MOEA/D 算法解决了70 t 级强力三角型液压挖掘机优化问题,其在成功率、反向世代距离和标准化超体积指标优于目前最先进的7种约束多目标进化算法。

3)基于TOPSIS 多属性决策方法筛选得到的最终优化方案不仅实现了水平推压、平移提升和等力矩提升,而且在挖掘力、推压力和整机功率利用等主要性能指标上相比其他机型设计方案具有明显优势。