基于Argus网格应变分析的汽车覆盖件成形质量研究

2022-08-29韦荣发王子裕

阳 学,韦荣发,王子裕,符 周

(上汽通用五菱汽车股份有限公司,广西柳州 545005)

1 引言

汽车覆盖件作为整车的关键零部件,对整车的综合性能具有重要影响。汽车覆盖件通常由形状及特征复杂的空间曲面构成,复杂的造型使板料在成形过程中易因各区域受力不均匀、进料速度不一致等原因,产生起皱、开裂、瘪塘、滑移线等质量缺陷[1~2]。随着汽车工业及冲压技术的不断发展,汽车覆盖件造型愈发激进,对冲压工艺及钣金成形技术提出了更高的要求。在模具开发前期,通常借助Autoform等钣金成形软件进行CAE分析,确认制件的成形性,但CAE分析在模拟过程中进行了大量简化,且CAE分析中设置的参数与实际条件存在一定差异,难以精确模拟冲压件成形过程的所有缺陷。因此,对冲压件应变进行精确检测,定量评价制件应力应变分布及潜在失效区域与模式,对优化冲压工艺以及指导现场模具调试具有重要意义。网格试验可以快速准确的判定钣金制件成形过程中板材的应变数值,并据此客观评价成形质量。通常,网格测量系统有软尺手工测量系统、AutoGrid®网格应变测量系统及Argus网格应变测量系统等[3]。

国内外专家学者利用网格试验对汽车钣金的制件成形质量进行了大量的理论研究与试验论证。李双义等将坐标网络应变技术应用于夏利变形车翼子板材质的国产化研究[4],通过对危险部位贴网格膜进行应变分布的定量测量和计算,确定生产稳定性和安全裕度,探讨了材质国产化的可行性。吴青松等利用网格应变分析技术[5],对顶盖制件冲压后应变分布状态进行了分析,结果表明顶部R 角成形裕度不足,放大模具R 角1.5mm 后缺陷消除。杨西鹏等利用网格应变技术对汽车门内板潜在开裂位置进行了分析[6],并将测量数据与成形极限图FLD进行对比分析,计算出制件的成形安全裕度,基于计算结果制定优化压延筋位置和结构、降低压边力的措施并取得显著改善。上述研究在理论研究与工程实践上均取得了很大的进展,为提升汽车钣金的成形质量提供了借鉴,但上述研究较少使用精度较高的Argus 网格应变测量系统。本文采用高精度的Argus测量系统对某车型侧围外板进行网格试验分析,以提升其成形质量与量产过程的稳定性。

2 Argus网格应变测量系统的组成及其原理

2.1 Argus测量系统的组成

图1a 所示为Argus 测量系统的硬件设备组成,其包括一套Argus 打标材料(2 张电化学刻蚀用蜡版,配有金属固定框)、德国原装电化学打标机EU Classic 500(打标头和电缆以及电解液),用于板料刻印精确度更高的圆点网格图。图1b 所示为Argus 测量系统的软件设备组成,其包括一套薄板成形网格应变测试分析系统(最大测量范围:12,000×12,000×12,000mm)、一套Argus测量头(彩色单反数码相机,LCD显示屏以及测量镜头)、2 套1.5mm 的Argus 数码参考记号点及一台装有Argus 软件便携式工作站,用于测量分析网格计算结果,实现全场的实测应变结果与FEA应变分布数据对比,绘制多种数据曲线如成形极限曲线FLD,对CAE 分析结果进行验证,并用于指导冲压工艺优化、模具校验与调整。

图1 Argus网格应变测量系统的组成

2.2 Argus的技术规格与优势

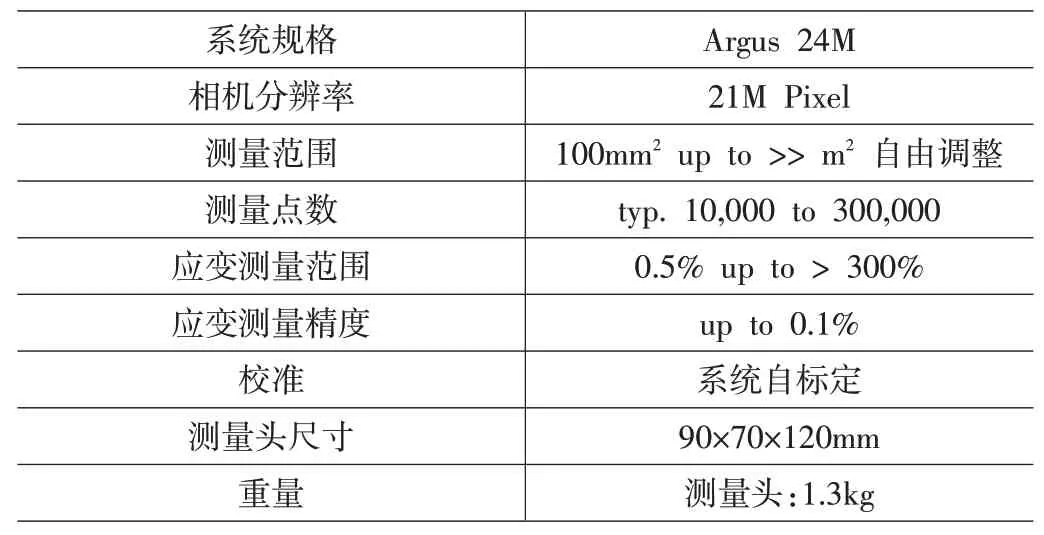

Argus网格应变测量系统的技术规格如表1所示,其测量精度最大可达到0.1%,测量范围为0.5%~300%,广泛的范围和精密的准确度,让制件高风险区的应变全覆盖测量,能够让工程团队更全面的分析制件缺陷产生机理。

表1 Argus网格应变系统技术规格

Argus 设备精密和轻巧,此外,Argus 还具有以下技术优势:

(1)采用圆点图案,提高了图案的识别能力和测量精度。

(2)可根据需要,采用不同大小和间距的圆点模板(1~10mm)。

(3)自动识别圆点的空间位置,同时样件应变计算也由系统自动完成。

(4)根据拓扑关系,由软件分布应变面片,进而计算应变结果,避免了直接刻蚀网格,在冲压过程中网格变形和丢失,造成数据丢失和精度降低的现象。

(5)无需标定,直接进行测量,无需人工干预,提高了工作效率和测量精度,可针对多个局部区域进行测量,而计算的时间仅需几分钟。

(6)强大的软件功能,可读取FEA 有限元计算结果,并与实测结果进行比较。

(7)对样件的大小和复杂程度没有限制。

(8)具有计算和确定材料成形极限FLC 的功能,计算方法符合ISO12004最新的标准。

(9)适合任意环境,具备稳定的工作性能,极高的测量精度和点阵密度,高效的计算速度、以及良好的操作性。

(10)便携式设计,可在车间现场工作。

2.3 Argus网格测量流程及其原理

检测流程如图2所示,在板料成形前,利用电化学蚀刻的方法在金属板材表面刻印规格的网格圆。板材成形过程中,这些网格圆会随着板材的变形在径向与切向出现拉伸或压缩,且这些网格圆不会因成形过程中板材与模具的摩擦被擦除。板材成形后利用一高分辨率的CCD相机从不同的角度对制件进行拍照,利用“照相测量”的原理,获得这些网格圆中心的空间三维坐标。Argus 软件根据相临4 个圆点的坐标进行拓扑运算,分布网格面片,根据这些网格面片的变形计算出每个局部范围内的面内应变值(主应变和次应变及厚度缩减),从而获得整个制件的应变分布(色温图),再根据材料成形极限性能(FLC)获得制件成形极限图FLD,由此可以分析和评估制件的成形质量[7]。

图2 Argus网格应变测量流程

3 典型冲压件成形缺陷分析

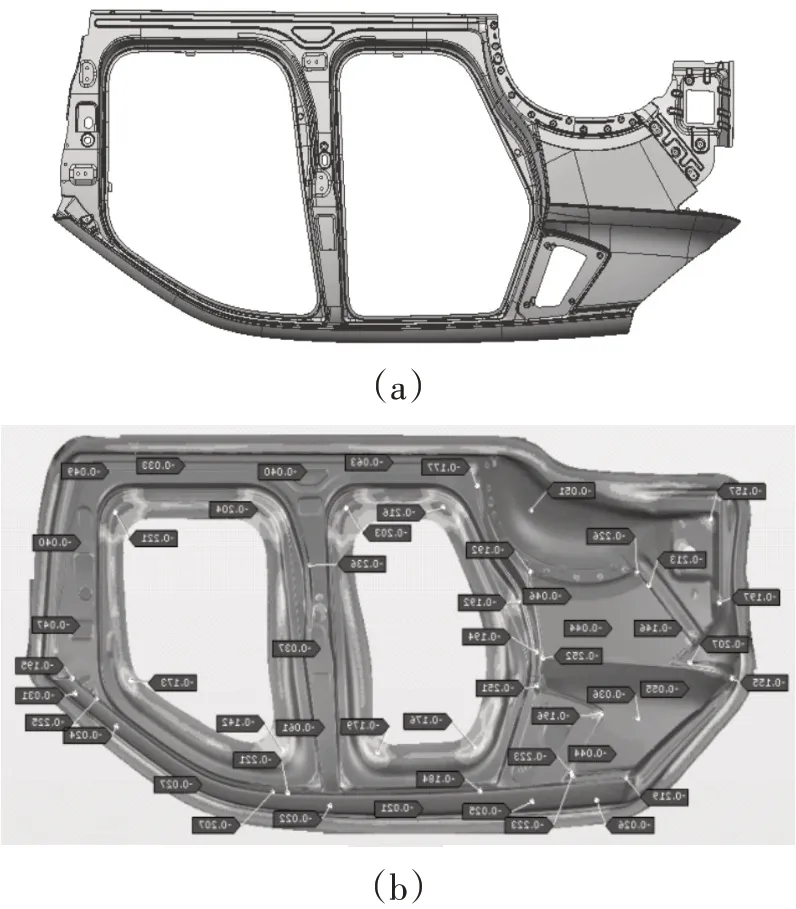

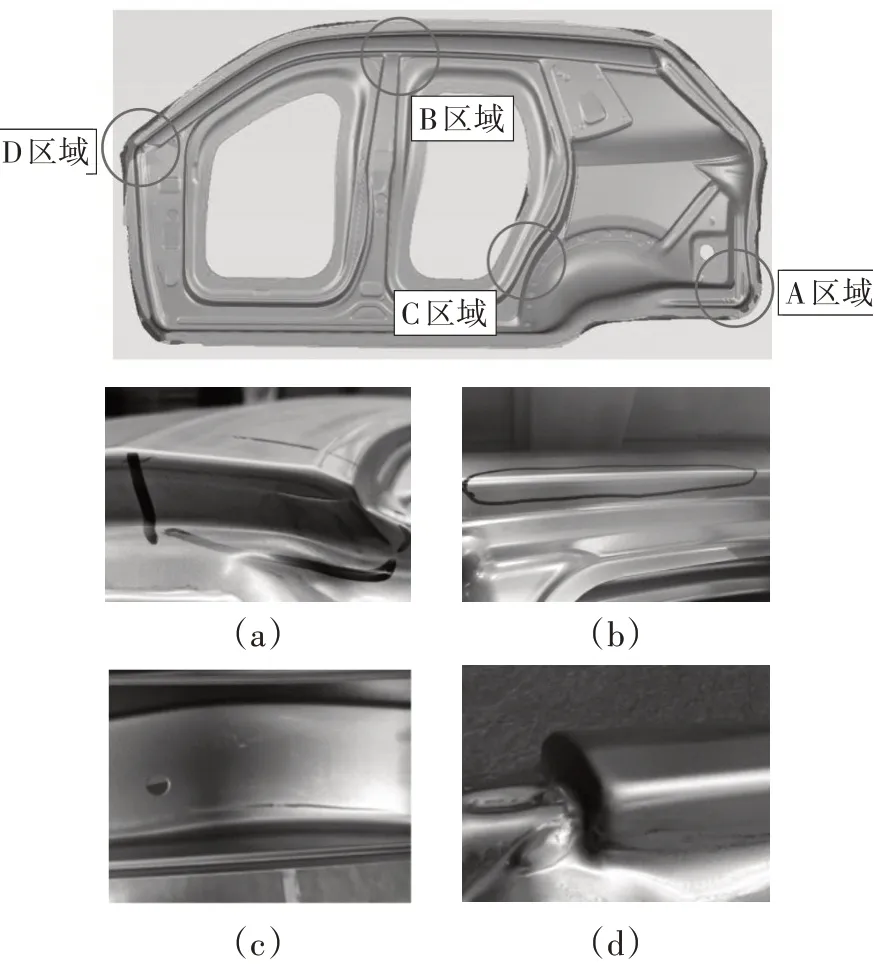

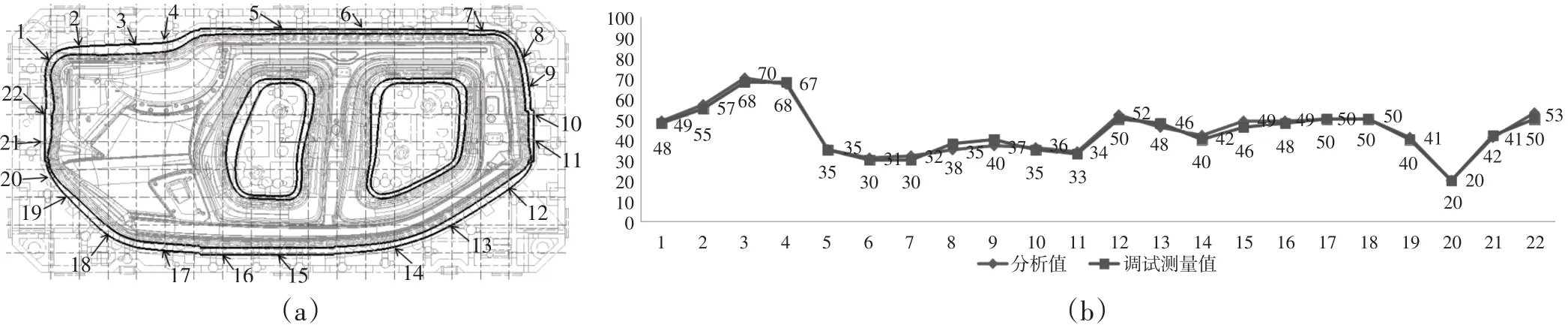

某市场畅销车型侧围外板结构如图3a所示,复杂的产品造型决定了冲压工艺及成形过程中板材应力应变的复杂性,CAE 分析的制件减薄分布如图3b 所示。板材性能等级为BUFD-FD-D,尺寸为3,420×1,660×0.7mm。冲压成形时,压边圈行程为200mm,压边力为240t。该制件在批量冲压生产中A、B、C 和D区频繁出现局部缩颈、开裂等缺陷,如图4所示。

图3 某车型侧围外板结构与减薄率分布

图4 某车型侧围外板制件缺陷分布

为了深入研究该侧围外板冲压成形中板材的应力应变分布、成形极限FLD 及潜在失效模式,掌握其缺陷的产生机理,并制定模具优化方案,本文应用网格应变分析方法对其制件成形质量进行研究。

3.1 网格应变分析结果

通过Argus 应变测量系统,检测高风险区域的主应变和次应变之比,再由体积守恒定律通过工作站计算出各点减薄率,绘制出各高风险区域材料减薄分布图,如图5所示。

图5 高风险区域材料减薄分布图

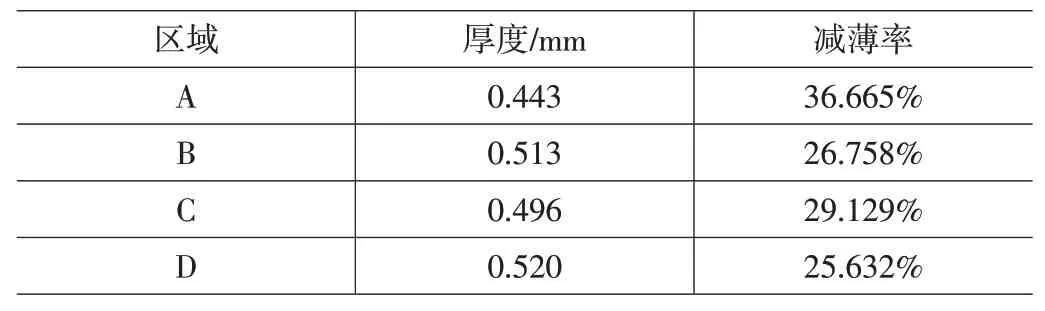

由图5 可知,各高风险区域减薄率超过20%甚至达到30%(CAE 分析的减薄率标准:≤25%),当制件受到的拉应力较大并产生超过板料塑形应变极限的应变时,便出现缩颈或开裂缺陷,与调试或量产过程中出现的失效模式相吻合。此外,减薄率大于标准的高风险点多处于深翻边区,其中A 区和C 区的高风险点较密集。各区域最大主应变及减薄率如表2 所示。

表2 各高风险区域最大减薄率

3.2 成形极限图FLD

成形极限图是由板料在不同应变路径下的局部失稳极限工程应变e1和e2或极限真实应变ε1和ε2构成的条带形区域或曲线。它反映了板料在单向和双向拉应力作用下抵抗缩颈或开裂的能力,常用于分析解决成形时出现的缩颈或开裂等问题[8]。FLD能够反映板料在单向和双向拉应力作用下的局部成形极限,为定量研究与评估钣金的成形质量提供依据[9]。由Argus 网格应变测量系统自动生成的FLD 图如图6所示。

图6 高风险区域成形极限图

观察图6可知,高风险区有较多测点处于临界区,存在开裂的潜在风险,冲压成形时容易出现缩颈或开裂缺陷,必须控制工艺因素及生产条件如模具圆角、板料毛坯尺寸、润滑状态及压边力的大小等,对其进行适当的调整优化,改善冲压成形条件以防止开裂,提升制件成形质量。

3.3 解决措施

在识别各区域主副应变及成形极限的基础上,摒弃调整平衡块垫片以补充走料的常规方案,以CAE分析材料流入量为导向,放大高风险区域凹模筋条R角,减少压边力和进料阻力,使材料流入量匹配制件成形特性与需求。材料流入量测点分布及测量结果如图7所示。同时,抛光高风险区域模具型面R角,保证走料顺畅,采用全喷油方式,降低模具与板料表面摩擦系数,减小缩颈开裂风险。

图7 某侧围外板材料流入量测点分布与测量结果

4 优化方案实施与工程实践

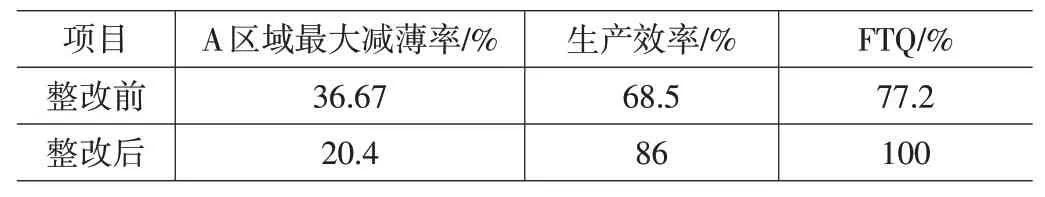

为进一步验证缺陷成因分析及整改方案的有效性,在实施上述措施后对侧围外板进行批量生产验证,跟踪并记录整改前后的减薄率与运行数据,如表3所示,冲压件质量状态如图8所示。生产结果表明,整改后制件高风险区域缩颈开裂缺陷改善显著,A区域最大减薄率由36.67%降低至20.4%。制件的质量符合汽车覆盖件质量控制要求,FTQ由77.2%提升至100%。

表3 整改前后试验结果

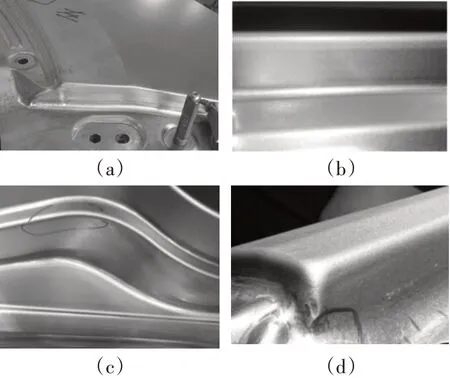

整改后制件质量状态如图8所示。

图8 整改后制件状态

5 结束语

为深入研究钣金成形过程材料的流动趋势、应力应变分布及缺陷成形机理,并指导冲压工艺优化及模具校验与调整。本文以某车型侧围外板为载体,利用Argus 网格应变测量系统对板材成形质量进行分析,通过精确检测板材的应力和变形量,并根据材料成形极限性能获得制件成形极限图FLD,分析和评估板材成形质量,在此基础上进行冲压工艺的优化和冲压模具的校验,为解决问题提供参考,同时,结合工程实践验证得出如下结论:

(1)网格试验法为研究汽车覆盖件冲压成形缺陷、优化冲压工艺、板材选型及提高制件质量提供了一种有效的辅助手段。

(2)Argus网格试验具有较高的精确度与效率,结合检测结果进行可精确识别制件成形过程应力应变数值与成形极限图FLD。

(3)将材料流入量作为评价成形质量与稳定性的重要监测指标,并结合网格试验观测制件在不同应变路径下的的成形极限与安全裕度,在此基础上优化工艺和改进方案及指导模具调试。