镜面抛光中非金属夹杂物和碳化物对针孔敏感性的影响

2022-08-29口贵之

井ノ口贵之

于 红(译)

(东北特殊钢集团股份有限公司技术中心,辽宁大连 116105)

1 引言

大部分塑件依靠模具射出成型,塑件从日用透明塑件到各种产业机械成型零部件,遍及各个领域,塑料成型塑件的需求量也日益增长。为了获得优良透明的塑件,成型模具需要进行研磨和镜面加工,特别是对于射出成型光学透镜、DVD 等塑件,优良的镜面加工性能是塑料模具的重要性能之一。

镜面研磨时大多采用机械抛光,所谓机械抛光加工,就是依靠切削或使材料表面发生塑性变形而去掉工件表面凸起部分得到光滑面的加工方法。使用氧化铝砂纸、油石等,压在工件被加工表面,作旋转循环运动的抛光方法。

镜面抛光中出现的典型缺陷是针孔、橘皮纹、起伏、暗纹等问题,其中局部出现的微小孔洞状缺陷称之为针孔,占较大比例。主要表现为模具抛光表面呈现一个或多个微小凹坑,最严重的时候会造成整个模具报废。

镜面加工性最便捷的检验方法常常采用目测等人工感知的方法进行检验,定量评价采用粗糙度仪[1],近期试行采用反射率评价镜面加工性[2~4]。

研磨方法、碳化物及非金属夹杂物等因素造成的抛光过程出现的针孔问题有过相关文献介绍[5]。主要的非金属夹杂物,如硫化物、氧化物、氮化物及其复合夹杂物。清水崇行等进行了非金属夹杂物与反射率间关系研究[2],明确随着非金属夹杂物的增加针孔数量随之增加。然而,针孔缺陷的产生与非金属夹杂物种类的关系及具体实例未曾有过具体实例说明,同时研磨过程中针孔动态产生过程尚未有系统相关论述。

以抑制和减少抛光过程中针孔的产生为宗旨,采用不同非金属夹杂物类型、不同组成、含量、尺寸的碳化物的试料进行试验研究,经粗磨至抛光的过程中,对各个研磨阶段的表面进行观察,阐述了非金属夹杂物及碳化物对针孔产生的影响。

2 试验方法

2.1 试验材料的选取

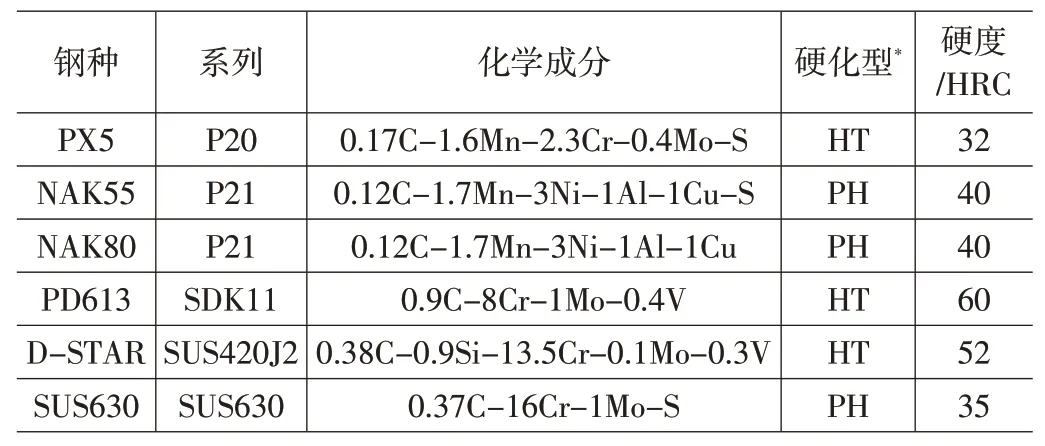

在广泛应用的塑料成型模具中,按照成分和冶炼方法选取具有代表性的6个钢种,各钢种的具体情况如表1所示。

表1 试料特性

(1)PX5。PX5 钢,作为淬回火硬度30HRC 级的广泛应用的P20 系列塑料模具钢,添加S 元素形成MnS 改善切削加工性能,采用真空脱气冶炼,易形成氧化物夹杂。

(2)NAK55。NAK55 钢,作 为 析 出 硬 化 硬 度40HRC 级的广泛应用易切削的P21 系列预硬化塑料模具钢,含有MnS改善切削加工性。采用电渣重熔冶炼可以有效减少非金属夹杂,Al 元素添加钢,易形成以AlN为形核的MnS夹杂。

(3)NAK80。NAK80 钢,作 为 析 出 硬 化 硬 度40HRC 级的广泛应用的高级镜面析出硬化钢,和NAK55一样采用电渣重熔冶炼,具有良好的切削加工性能,要求具有优良的镜面加工性,纯净度要求非常高。然而,由于添加Al元素,也易形成AlN夹杂。

(4)PD613。PD613 钢,作为淬回火硬度60HRC的冷作模具钢,适用于各种射出成型塑料模具、工程树脂模具,要求具有良好的耐磨性,其组织中不可避免的含有细微碳化物。

(5)D-STAR。D-STAR 钢,作 为 淬 回 火硬 度50HRC级的不锈钢系列超高级镜面塑料模具钢,适用于光学仪器的透明塑件等,特别是高级镜面模具。沿用SUS420J2系列成分,采用电渣重熔冶炼,最大限度降低非金属夹杂物,具有非常高的纯净度。

(6)SUS630。SUS630钢,作为40HRC硬度级的不锈钢系列高级耐蚀模具钢。较SUS420J2钢具有很高的耐蚀性、热处理变形小的特点。经真空精炼冶炼存在微量氧化物夹杂。

2.2 试验材料的取样方法

选用的试料,全部采用厚、宽度方向的中心位置切取试样,试料尺寸:长度、宽度各50mm,厚度约10~15mm,对应其长及宽度方向的面(50×50mm)进行研磨、观察。

2.3 研磨及观察方法

试料经机械加工后进行研磨。研磨方法:磨石600#,砂纸400#~1500#,钻石研磨膏9μm(1800#),6 μm(3000#),3μm(8000#)依次进行,从砂纸1500#开始到研磨膏的3个阶段合计共4个阶段进行观察。在光学显微镜下观察非金属夹杂物及碳化物的分布情况。

非金属夹杂物的类型及组成采用扫描电镜分析,研磨表面采用キ-エンス制造的微分干涉仪VHX-500进行观察。此外,进一步测定采用原子间力显微镜和激光显微镜,详细观察非金属夹杂物的脱落和表面缺陷的形成过程以及缺陷的形貌。

3 6种钢的试验结果

(1)PX5。

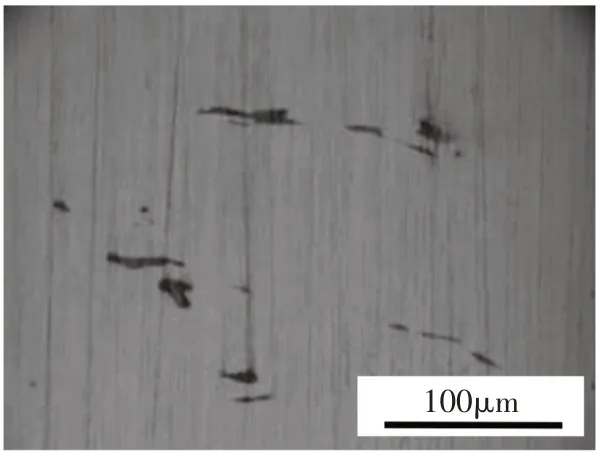

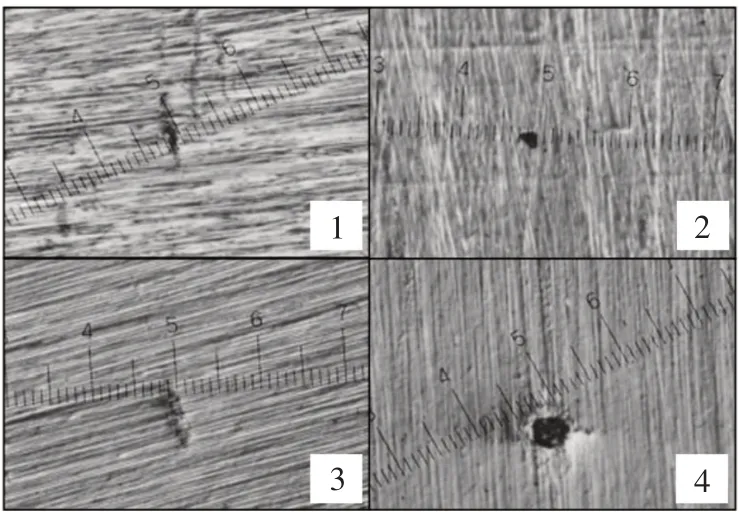

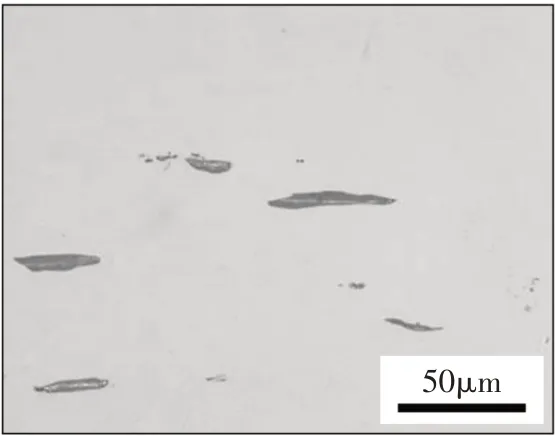

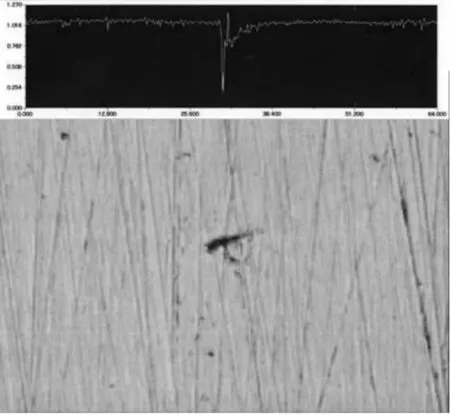

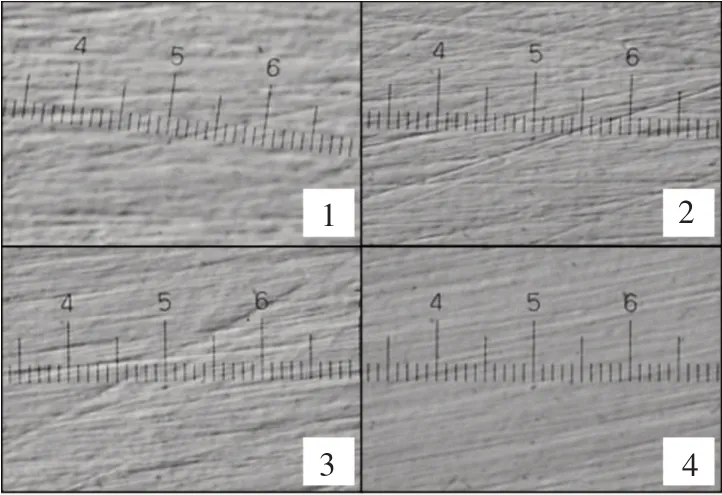

PX5 的显微组织如图1 所示,MnS 为主体非金属夹杂,与部分氧化物并存,经不同阶段研磨后微分干涉图像如图2所示。经1500#砂纸研磨后可以清晰的观察到非金属夹杂物的形貌。而针孔的形貌要经1800#以上砂纸研磨后方可观察到。

图1 PX5的显微组织

图2 PX5逐步精细抛光的微分干涉仪研究

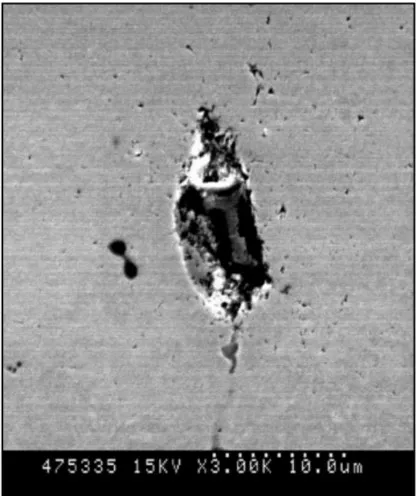

如图3所示,以MnS为主体的非金属夹杂物内部硬质夹杂物脱落后针孔形貌。软质的硫化物与硬质氧化物共存,氧化物夹杂逐渐显现的形态。

图3 PX5上的针孔显微镜观察

(2)NAK55。

NAK55 的显微组织如图4 所示。非金属夹杂物以MnS 为主体,图5 所示为与硬质夹杂物共存的状态。经过不同阶段研磨后试片的微分干涉计下形貌如图6 所示。与PX55 一样经1500#研磨后可见明显的非金属夹杂,更清晰的形态要在经3000#以上的研磨后才能观察到。图7所示为在8000#研磨后激光显微镜观察到的MnS 形态,MnS 宽约5μm,长约50μm,对应深约1μm左右,夹杂物断面形状宽深比为5。

图4 NAK55的显微组织

图5 含硬质夹杂物的MnS

图6 NAK55逐步精细抛光的微分干涉仪研究

图7 NAK55上针孔的激光显微镜观察

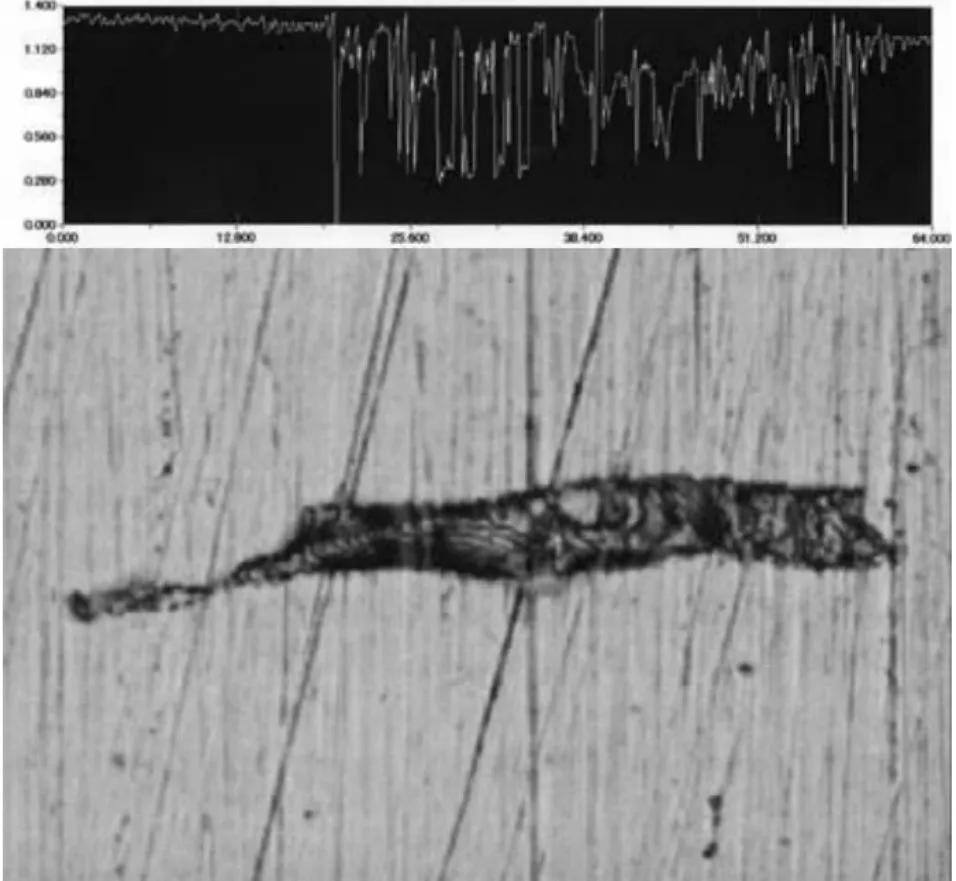

图8所示为MnS内部针孔EDX分析结果,经确认为AlN,推断由于MnS优先被研磨掉、消失,AlN残留。

图8 NAK55上针孔的激光显微镜观察

(3)NAK80。

NAK80显微组织如图9所示,有少量非金属夹杂物存在,不同阶段研磨后数字显微镜观察如图10 所示。经过1800#研磨表面未见针孔存在,经3000#以上研磨后可见明显针孔。针孔及周围SEM-EDX分析如图11 所示。与NAK55 一样,有AlN 夹杂存在。图12所示为针孔断面激光显微镜观察,外观宽度约5~10 μm,对应深度约1.5~2μm,断面形态比大约不大于2~7。

图9 NAK80的显微组织

图10 NAK80逐步精细抛光的微分干涉仪研究

图11 NAK80上针孔的激光显微镜观察

图12 NAK80上针孔的激光显微镜观察

(4)PD613。

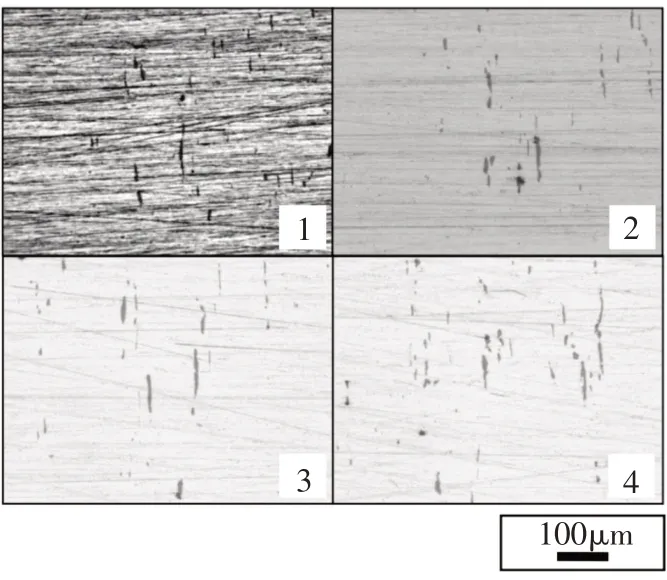

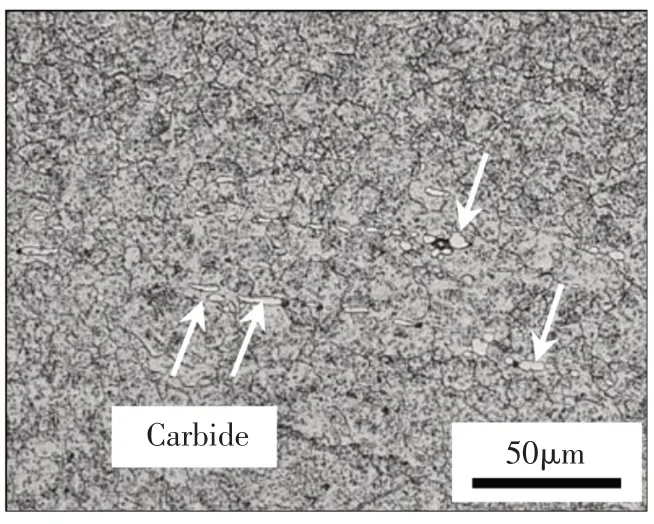

PD613 显微组织如图13 所示,存在共晶碳化物,不同阶段研磨后显微镜下观察如图14所示。

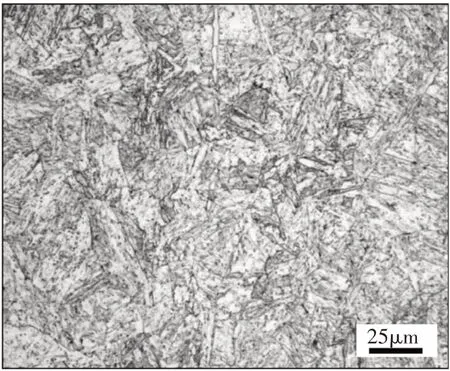

图13 PD613的显微组织

图14 PD613逐步精细抛光的微分干涉仪研究

经1500#砂纸研磨后可见针孔,1800#以后呈现多发针孔,显微组织可以观察到碳化物弥散分布,碳化物作为模具材料中硬质点相,硬度高,研磨难度较大。然而,随着抛光研磨磨料粒度变小,凹状的针孔数量随之增加。碳化物的尺寸大部分在10μm 左右,对应出现针孔的磨料粒度尺寸约9μm。图15所示为原子间力显微镜观察的针孔形貌,可见明显角状边界存在。

图15 PD613上针孔原子力显微观察

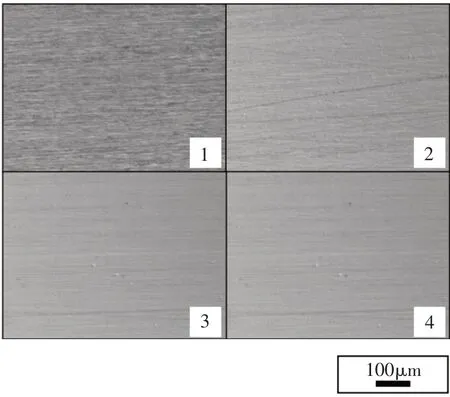

(5)D-SRAR。

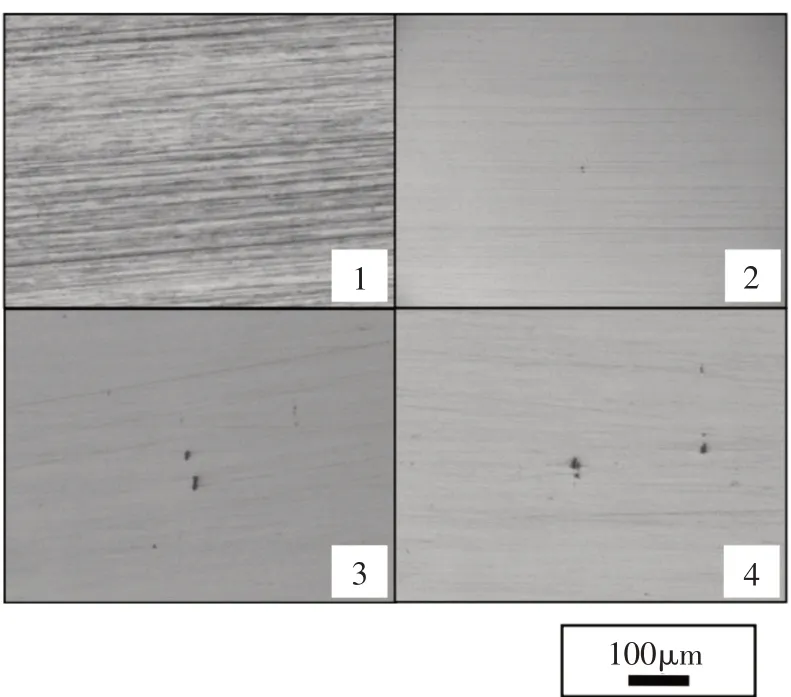

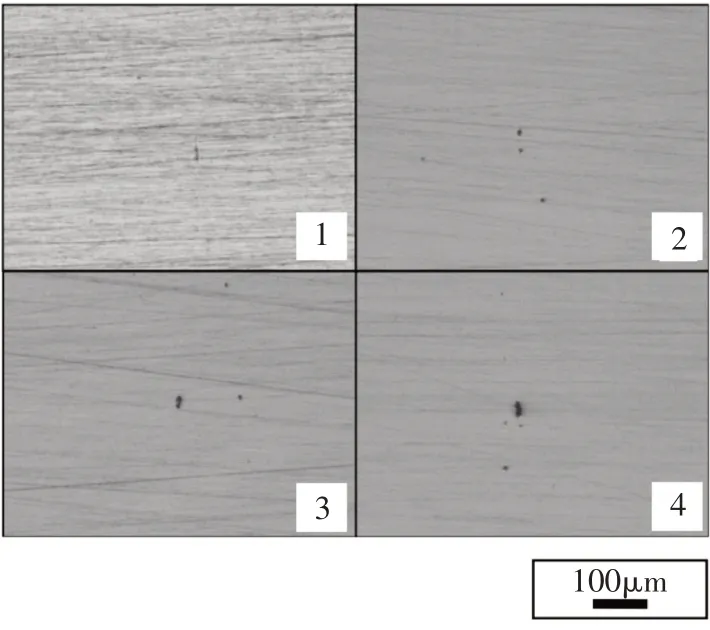

D-STAR的显微组织如图16所示,未观察到明显的非金属夹杂物。不同阶段研磨后微分干涉仪观察形貌如图17 所示。经8000#研磨抛光后也未观察到针孔。此钢具有良好的镜面加工性性,经确认可以具备经14000#以上打磨的镜面要求。

图16 D-STAR的显微组织

图17 D-STAR逐步精细抛光的微分干涉仪研究

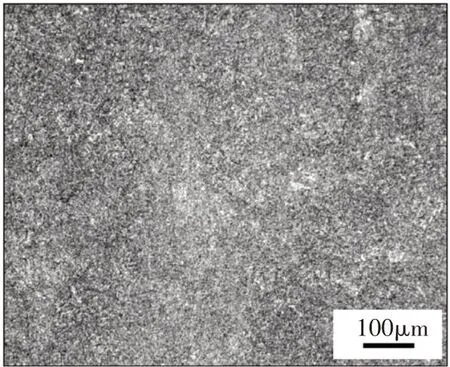

(6)SUS630。

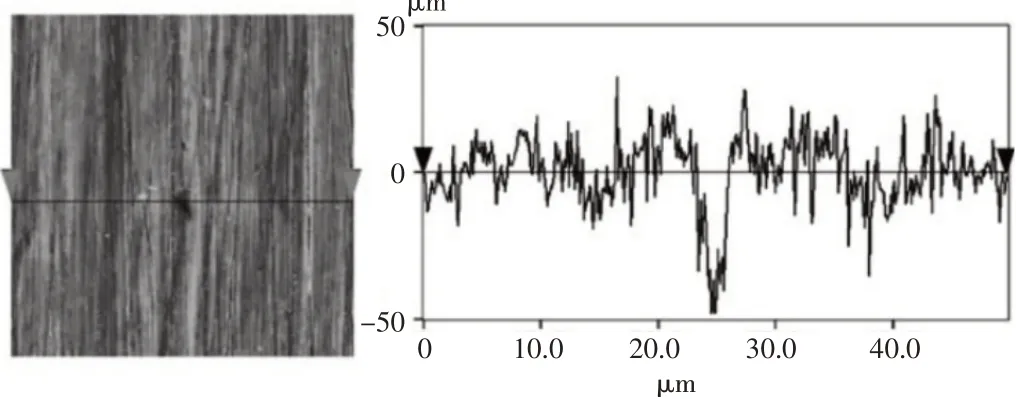

如图18 所示,SUS630 的显微组织。各阶段研磨时数字显微镜组织如图19所示,针孔缺陷非常少,可以观察到直径ϕ1μm左右的凸状微粒。抛光后经细致观察存在尺寸接近的凹坑,凹坑部分原子间力显微镜观察如图20所示,此针孔外形尺寸,经精确观察针孔直径约2μm,深约50nm(0.05μm)。

图18 SUS630的显微组织

图19 SUS630逐步精细抛光的微分干涉仪研究

图20 SUS630上针孔原子力显微观察

4 结果分析

模具材料中碳化物、硫化物、氮化物、氧化物等各种夹杂物经不同阶段研磨后,碳化物及各种非金属夹杂物对针孔的影响有明显的差异。

(1)软质粒子(硫化物)。

对于PX5和NAK55含有硫化物的模具材料,硫化物尺寸比氮化物、氧化物类非金属夹杂物外形尺寸大,大约10~100 倍。模具材料中的软质塑性夹杂物被优先磨平,来自研磨初期对抛光表面的不同色差,影响程度可以肉眼识别。一般情况下,从色差和反射率方面影响镜面加工效果。

例如,采用1500#研磨,对应材料中宽只有10μm的非金属夹杂物,研磨剂粒度大时非金属夹杂物内部无法被优先研磨。因此,使用不同粒度的磨料,对于不同尺寸的非金属夹杂物进行研磨抛光时,镜面加工性就会表现不同的级别。普遍认为,硫化物尺寸细小可以使镜面加工性明显提高。

(2)硬质粒子(碳化物、氧化物、氮化物)。

碳化物、氧化物、氮化物在模具钢材料中硬度高,属于相对难研磨的相。所以粗磨时呈凸状微粒子,当抛光磨料粒度大小接近硬质粒子尺寸时更容易脱落而形成针孔。

观察PD613的碳化物尺寸10μm,则在1800#磨料粒度9μm 研磨下开始脱落。观察NAK80 中AlN 夹杂约5μm,磨料粒度6μm 时脱落。观察SUS630 氧化物约1~3μm左右,经磨料粒度3μm开始脱落仅少数保留下来。以上事例说明,抛光过程中针孔的形成,与磨料粒度尺寸、硬质非金属夹杂物粒子的大小近似程度相关。

(3)软质粒子+硬质粒子。

以硫化物为主体的软质非金属夹杂物,部分是和硬质夹杂粒子共存的,打磨过程中硬质粒子表现为更加容易脱落。也就是,硬质粒子周围的软质夹杂优先被研磨时,硬质粒子保持力在研磨过程中变弱。

5 结论

关于模具材料镜面加工性针孔缺陷的产生:碳化物、硫化物、氮化物、氧化物的影响分析如下:

(1)软质塑性非金属夹杂物(硫化物)通过优先被研磨后形成针孔,而硬质脆性的非金属夹杂物(氮化物、氧化物)和其他碳化物,通过剥落形成针孔。

(2)针孔的形态取决于非金属夹杂物的类型。对于软质的塑性非金属夹杂物来说具有浅而宽的形貌,而对于脆性硬质的非金属夹杂物呈深而窄的形貌。

(3)抛光时磨料粒度大的情况下,无论是被优先研磨还是剥落,出现针孔的情况较少。然而,粒度小会增加针孔的数量。

(4)当磨料粒度与硬质夹杂颗粒粒度尺寸接近时,硬质夹杂物和碳化物更容易脱落。

(5)当硬质脆性夹杂物与软质塑性夹杂物混合分布时,打磨过程中比其单独分布更容易脱落。

综上,镜面加工过程中抑制针孔的产生,在抛光方面应该注意:①磨料粒度细小,非金属夹杂物容易引起针孔发生,接近抛光完成时有必要保留最一定的研磨余量;②硬质夹杂物脱落时产生针孔较深,同样粒度下继续研磨,针孔难以去除,宜采用从较粗的研磨开始重新研磨抛光去除。