摆动型水田株间除草装置设计与试验

2022-08-27曹成茂方梁菲

田 亮,曹成茂,2,*,秦 宽,2,葛 俊,2,方梁菲

(1.安徽农业大学 工学院,安徽 合肥 230036; 2.农业农村部南方农业装备科学观测实验站,安徽 合肥 230036)

机械除草是有机农业生产中常用的技术措施之一,被广泛应用于水田杂草防除。稻田杂草按照生长位置划分,可分为行间杂草和株间杂草。株间杂草与水稻秧苗的生长位置更加接近,并且将株间分割成不连续的部分,作业时容易损伤秧苗;因此,株间除草作业工作难度大,精度要求高。

为实现高效、自动化、低伤苗率的田间除草作业,解决株间除草难题,许多研究人员都对信息化、智能化的新型除草装备,尤其是株间除草设备进行了探索。Pérez-Ruíz等研发了一种株间自动除草机器人,通过传感器探测植株位置,利用气压缸控制末端执行器的轨迹进行避苗除草作业。Gobor等设计了一种电动株间除草装置,该机器在向前行进的同时,位于机架上方的伺服电机带动除草机构旋转,通过匹配其旋转速度与前进速度来实现株间除草作业的目的。Tillett等、O’Dogherty等研发的除草机,通过机器视觉系统采集并处理苗草信息,实时控制横动机构以对准刀具位置,通过旋转的末端除草器执行除草作业。周福君等、王文明设计了一种凸轮摇杆式摆动型株间除草装置,该装置通过凸轮摇杆机构将电动机的旋转运动转化为除草刀的往复摆动,并在室内土槽中进行正交试验,得到各参数对除草性能影响的主次顺序及其最优参数组合。王奇等设计了一款弧齿往复式稻田株间自动避苗除草装置,根据中耕期水稻植株和杂草的物理特性,结合机械结构设计与电控技术,进行理论分析和虚拟仿真试验,并通过田间试验验证了株间除草装置和自动避苗控制系统的作业性能。陈子文等、李南等提出了一种行星刷式株间锄草机械手,将覆盖率、入侵率和保护区范围作为锄草效果的评价指标,对锄草刷盘运动轨迹进行仿真,并通过锄草试验验证了该机械手的锄草效果。但总的来看,上述株间除草设备结构复杂,过于依赖机器视觉智能平台,作业效率有待提高。

为解决稻田株间除草装置伤苗率高、除草率低等问题,本文设计了一种摆动型水田株间除草装置。该装置根据水田内秧苗植株和杂草生长空间的位置差异性,利用激光传感器探测水稻秧苗位置,通过偏心轮机构将伺服电机的转动转化为除草杆的往复开合,从而完成避苗除草作业。本文通过理论分析进行结构设计,采用机械系统动力学自动分析软件对除草装置的运动轨迹进行仿真分析,并基于田间试验验证除草装置的作业性能,以期为水田株间除草机械的研究提供参考。

1 整机结构与工作原理

1.1 整机结构

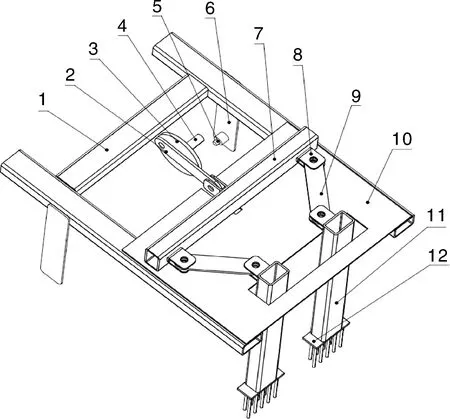

摆动型水田株间除草装置的整体结构如图1所示,主要由机架、主轴、偏心轮、连杆、推杆、摆动杆、除草弹齿、激光传感器等组成。其中,主轴由伺服电机驱动,主轴带动偏心轮转动。除草杆与摆动杆连接,摆动杆与连杆分别固定安装在推杆上。偏心轮带动连杆转动,从而带动除草杆摆动。激光传感器通过传感器安装架固定在机架上,位于除草弹齿前端,用于检测水稻秧苗位置。

1,机架;2,连杆;3,偏心轮;4,主轴;5,传感器安装架;6,激光传感器;7,推杆;8,连接块;9,摆动杆;10,底板;11,除草杆;12,除草弹齿。1, Frame; 2, Connecting rod; 3, Eccentric; 4, Main shaft; 5, Sensor mounting frame; 6, Laser sensor; 7, Push rod; 8, Connecting block; 9, Swinging rod; 10, Bottom plate; 11, Weeding rod; 12, Weeding spring tine.图1 摆动型水田株间除草装置结构图Fig.1 Schematic diagram of swing intra-row weeding device for paddy field

1.2 工作原理

将除草装置安装于水田作业机械机架上,工作人员通过操纵挂接装置改变作业机械机架与水田土壤表面之间的高度从而调节除草弹齿入土深度。工作前,根据田间作物生长情况,调节除草弹齿入土深度,并完成对行工作,使两组除草弹齿分别位于水稻秧苗两侧。作业时,除草装置随机具前进方向运动,除草弹齿往复摆动进行株间除草作业。激光传感器利用植株和杂草生长高度的差异检测水稻植株位置。在车轮处安装霍尔传感器,实时测量机具前进速度。当除草弹齿接近水稻秧苗时,水稻秧苗阻挡激光传感器接收信号,从而确定秧苗位置。激光传感器将秧苗位置信息发送给控制器,霍尔传感器将机具速度信息发送给控制器,控制器结合机具作业速度和秧苗位置信息控制伺服电机转动。伺服电机带动主轴转动,驱使偏心轮转动,偏心轮带动连杆转动,连杆带动推杆前后运动,改变两摆动杆之间的夹角,驱使除草杆左右往复摆动,带动两组除草弹齿的张开和闭合,从而实现除草状态→避苗状态→除草状态之间的切换,完成株间避苗除草作业。

除草弹齿沿着机具前进方向运动,在水田株间土壤内划过。株间杂草被除草弹齿扫掠过后,根茎或被拉断,或被弹齿带动推出土壤,漂浮于水面,逐渐枯萎死亡。

2 关键部件设计

2.1 除草弹齿参数确定

研究表明,水稻秧苗一般在移栽后7、14 d分别进行第一次和第二次除草作业。依据水稻种植农艺要求,行距一般为300 mm,株距为120~150 mm。

水田杂草以稗草和千金子为主,伴随少量莎草科杂草和阔叶类杂草。水田杂草与水稻秧苗的生理特性具有很大的相似性,但其生长周期不同步。除草作业时,水稻秧苗返青期结束、进入分蘖期,水稻根系由一根主根和若干须根组成,根系长度在80~100 mm,在30 mm范围内呈椭圆形分布。此时,稗草等杂草刚刚萌发,其根系仅有一根纤弱的主根,根系长度在10~40 mm。

水田行距一般为300 mm左右,行间除草装置的作业幅宽为220 mm。为防止漏除杂草,提高除草率,本研究将株间除草装置的作业范围设置为100 mm。本研究采用弹齿式除草执行机构,除草弹齿安装在50 mm×20 mm的矩形弹齿盘上,前排设有4根弹齿,后排设有5根弹齿,前后排弹齿交错排列。

2.2 避苗轨迹分析

水田杂草与秧苗在田间的空间位置不同,根据空间避苗除草原理,株间除草装置作业时需经历除草→避苗→除草阶段。当除草装置处于除草阶段时,除草弹齿盘闭合,除草弹齿刺入水田土壤,扫过株间区域,将水田杂草带出土壤或将杂草根茎划断。当除草装置处于避苗阶段时,除草弹齿盘张开,待越过秧苗植株后,弹齿盘闭合,进入除草阶段。

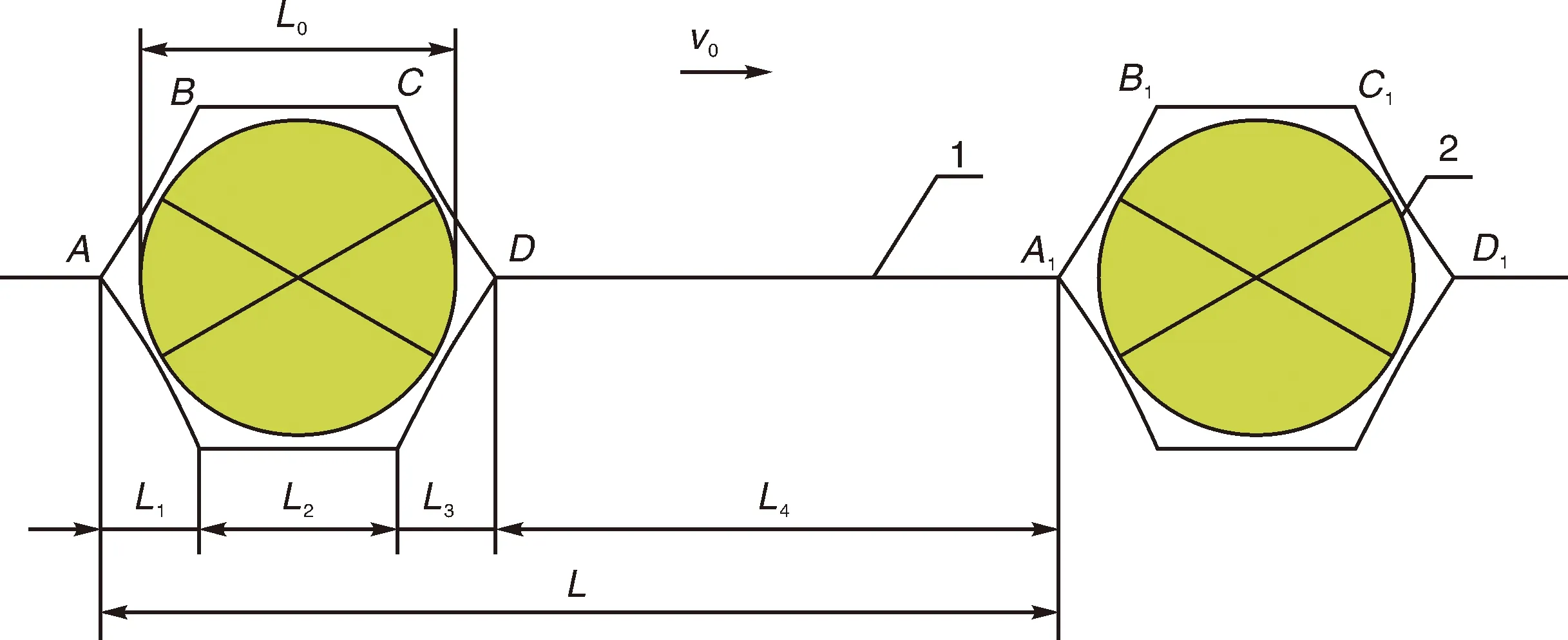

根据株间除草作业要求,将摆动型水田株间除草装置的避苗作业运动轨迹设计为近似六边形(图2)。为保护秧苗植株,避免除草装置对水稻秧苗造成损伤,根据秧苗植株根系范围,将水稻秧苗50 mm范围设为作物保护区。作业时,除草装置不进入作物保护区范围,作物保护区内的水田杂草不清除。

根据上述分析,将除草装置的避苗阶段分解为3个阶段:阶段1,激光传感器检测到秧苗植株位置,除草弹齿盘从闭合状态张开到最大位移处;阶段2,除草弹齿盘保持在最大位移处,越过秧苗植株;阶段3,除草弹齿越过秧苗植株后,除草弹齿盘从最大位移处并拢到闭合状态。

激光传感器识别到水稻秧苗后,将秧苗位置信息发送给除草装置,除草装置从除草状态切换到避苗状态,待除草弹齿绕过秧苗后,除草装置从避苗状态切换回除草状态。考虑到除草弹齿划过作物保护区域会损伤水稻秧苗根系,以及弹齿张开和并拢需要时间,避苗状态下除草弹齿盘在作物保护区域前方一段距离处开始张开,越过水稻秧苗植株后一段距离处开始并拢,在作物保护区域后方一段距离处闭合。除草装置的运动轨迹如图2所示,除草弹齿盘从处开始张开,在处弹齿盘达到最大位移,保持最大位移到处,从处开始并拢,到处弹齿盘闭合。

1,除草弹齿运动轨迹;2,作物保护区域;L,水稻种植株距,mm;ABCD,避苗阶段弹齿运动轨迹;A1B1C1D1,下一个除草周期避苗阶段弹齿运动轨迹;L0,作物保护区域范围,mm;L1,推程运动阶段机具行驶距离,mm;L2,远程休止阶段机具行驶距离,mm;L3,回程运动阶段机具行驶距离,mm;L4,近程休止阶段机具行驶距离,mm;v0,机具前进速度,mm·s-1。1, Trajectory of weeding spring tine; 2, Crop protection area; L, Intra-row space of rice, mm; ABCD, Trajectory of spring tine in avoidance stage; A1B1C1D1, Trajectory of spring tine in avoidance stage of the next weeding period; L0, Range of crop protection area, mm; L1, Device driving distance in push stage, mm; L2, Device driving distance in remote standstill stage, mm; L3, Device driving distance in return stage, mm; L4, Device driving distance in proximity standstill stage, mm; v0, Device driving speed, mm·s-1.图2 除草装置运动轨迹示意图Fig.2 Schematic diagram of movement trajectory of weeding device

依据除草弹齿的运动状态,伺服电机的运动状态可对应分为3个阶段——推程运动阶段、远程休止阶段、回程运动阶段,分别对应于除草装置避苗阶段的3个阶段。在除草阶段,除草弹齿盘处于闭合状态,伺服电机对应近程休止阶段。同时,伺服电机的工作过程应遵循以下原则:(1)电机在推程运动阶段应快速进入远程休止阶段,以保障弹齿盘快速张开,减小伤苗率;(2)电机在远程休止阶段应停止转动,以保障此阶段弹齿盘保持在最大位移处,越过秧苗植株;(3)电机在回程运动阶段应快速进入近程休止阶段,以保障弹齿盘迅速并拢,减少漏除杂草数量,增加除草率;(4)电机在近程休止阶段应停止转动,以保障此阶段弹齿盘处于闭合状态,除去株间杂草。

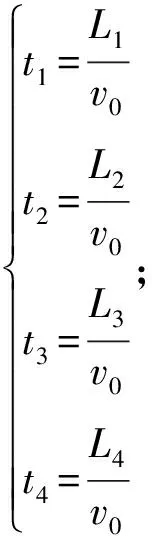

令:

(1)

+++=。

(2)

式(1)、(2)中:为推程运动阶段电机转动时间,s;为远程休止阶段电机转动时间,s;为回程运动阶段电机转动时间,s;为近程休止阶段电机转动时间,s;为推程运动阶段机具行驶距离,mm;为远程休止阶段机具行驶距离,mm;为回程运动阶段机具行驶距离,mm;为近程休止阶段机具行驶距离,mm;为水稻种植株距,mm;为机具前进速度,mm·s。

根据除草弹齿运动状态,结合偏心轮结构特点,除草装置在设计时,偏心轮的转动规律为:偏心轮在推程运动阶段转动90°,随后进入远程休止阶段,在回程运动阶段再次转动90°,随后进入近程休止阶段。

即:

(3)

=2π。

(4)

式(3)、(4)中,为偏心轮角速度,rad·s;为偏心轮转速,r·s。

将式(4)代入式(3),可得

(5)

联立式(1)、式(2)与式(5),可得

(6)

由式(6)可知,除草弹齿的运动轨迹由偏心轮转速、机具前进速度、近程休止阶段机具行驶距离和秧苗株距决定。除草作业时,可调节偏心轮转速和机具前进速度,以适应不同株距和作物保护区域。

2.3 偏心轮机构设计

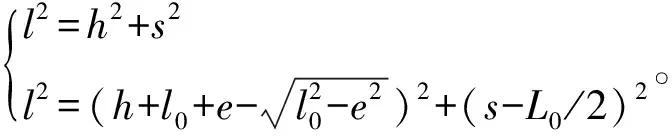

除草装置作业时,偏心轮转动并带动连杆运动,连杆带动推杆前后运动,实现弹齿盘的张开与并拢。偏心轮机构的结构简图如图3所示。

由图3中的几何关系,可得

(7)

式(7)中:为摆动杆长度,mm;为弹齿盘闭合时摆动杆纵向长度,mm;为弹齿盘闭合时摆动杆横向长度,mm;为偏心轮偏置距离,mm;为连杆长度,mm;为作物保护区域范围,mm。

伺服电机在近程休止阶段,弹齿盘并拢除草;在远程休止阶段,弹齿盘保持在最大位移处,越过植株。结合作物保护区域范围和弹齿盘尺寸,在弹齿盘闭合时,除草杆之间的距离为50 mm,待弹齿盘张开至最大位移处,除草杆之间距离为100 mm。设计时,考虑结构紧凑性和方便制造,将连杆长度定为101 mm,偏心轮偏置距离设为20 mm。将上述取值代入式(7),求得弹齿盘闭合时摆杆横向长度为81 mm,摆动杆长度为105 mm。

1,两除草杆之间距离,mm;2,摆动杆;3,推杆;4,连杆;5,偏心轮;l,摆动杆长度,mm;h,弹齿盘闭合时摆动杆纵向长度,mm;s,弹齿盘闭合时摆动杆横向长度,mm;e,偏心轮偏置距离,mm;l0,连杆长度,mm。实线部分,初始状态时偏心轮机构位置;虚线部分,远程休止状态时偏心轮机构位置。1, Distance between weeding rods, mm; 2, Swinging rod; 3, Push rod; 4, Connecting rod; 5, Eccentric; l, Length of swinging rod, mm; h, Vertical length of swinging rod when weeding spring tine disc is closed, mm; s, Horizontal length of swinging rod when weeding spring tine disc is closed, mm; e, Offset radius of eccentric, mm; l0, Length of connecting rod, mm. Solid line parts, Position of eccentric mechanism in initial state; Broken line parts, Position of eccentric mechanism in remote standstill stage.图3 偏心轮机构结构示意图Fig.3 Structure diagram of eccentric mechanism

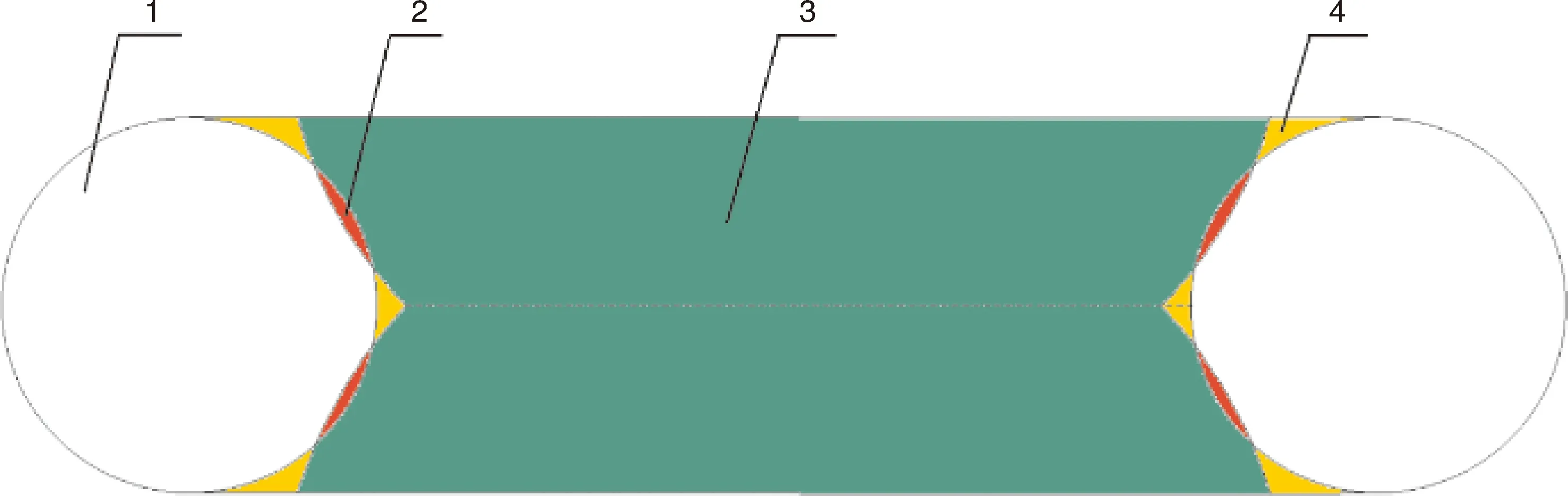

2.4 避苗系统设计

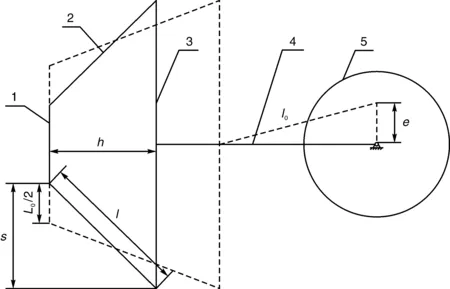

除草作业时,激光传感器检测水稻秧苗位置并将位置信息传送给控制器,控制器结合秧苗位置和机具前进速度,控制电机转动,驱动弹齿盘开合,完成避苗过程。除草装置、激光传感器和水稻秧苗的位置关系如图4所示。

激光传感器安装在除草弹齿前端,用于检测田间水稻秧苗位置。作业过程中,当传感器没有检测到水稻秧苗时,弹齿盘闭合除去株间杂草;当传感器检测到水稻秧苗时,控制器发送延时信号给伺服电机,控制电机转动,驱动弹齿盘张开,进行避苗作业,避苗阶段结束后,除草弹齿到达闭合位置,进入下一个周期的避苗除草作业。

根据上述分析,结合水稻种植株距和所选用激光传感器参数,伺服电机延时运行时间应满足如下关系:

(8)

式(8)中:Δ为伺服电机延时运行时间,s;为除草弹齿和激光传感器安装距离,mm。

为了方便控制,结合株间除草装置避苗除草作业过程,将避苗除草系统中除草弹齿和激光传感器的安装距离设定为

(9)

联立式(2)、(8)、(9),可得

(10)

3 除草装置仿真试验

为了获得株间除草装置的最佳除草效果,采用机械系统动力学自动分析软件ADAMS(Automatic Dynamic Analysis of Mechanical System)对除草装置的工作过程进行虚拟仿真,分析除草弹齿的运动轨迹。

3.1 试验指标选取

除草率和伤苗率为常用的除草装置评价指标,但是,目前关于杂草和作物生长状况的仿真研究尚未展开,难以获取仿真区域内的杂草数目和损伤的秧苗数目;因此,本研究仅对除草装置的工作过程进行仿真。为分析除草弹齿的运动轨迹,特选取覆盖率和入侵率作为试验的评价指标,代替除草率和伤苗率来评价除草装置的作业效果。覆盖率和入侵率直接影响除草率和伤苗率:覆盖率越大,除草范围越广,除草率越大;入侵率越小,秧苗受伤概率越低,伤苗率越小。图5为除草装置在株间区域除草的示意图。

将除草作业时除草范围内除草弹齿覆盖区域的面积与作业区域面积的比例计为覆盖率,将除草弹齿覆盖区域与作物保护区重叠部分的面积占作物保护区面积的比例计为入侵率,即:

1,作物保护区域;2,除草弹齿;3,水稻秧苗;4,激光传感器;L5,除草弹齿和激光传感器安装距离,mm。1, Crop protection area; 2, Weeding spring tine; 3, Rice seedling; 4, Laser sensor; L5, Mounting distance between weeding spring tine and laser sensor, mm.图4 传感器安装位置示意图Fig.4 Schematic diagram of laser sensor installation position

1,作物保护区域;2,除草弹齿覆盖区域与作物保护区重叠部分;3,除草弹齿覆盖区域;4,除草弹齿未覆盖区域。1, Crop protection area; 2, Overlapping part of weeding spring tine coverage area and crop protection area; 3, Coverage area of weeding spring tine; 4, Uncovered area of weeding spring tine.图5 株间区域除草示意图Fig.5 Schematic diagram of weeding in intra-row area

(11)

式(11)中:为覆盖率,%;为入侵率,%;为作业区域面积,mm;为除草弹齿覆盖区域面积,mm;为除草弹齿覆盖区域与作物保护区重叠部分的面积,mm;为作物保护区面积,mm。

3.2 试验设计

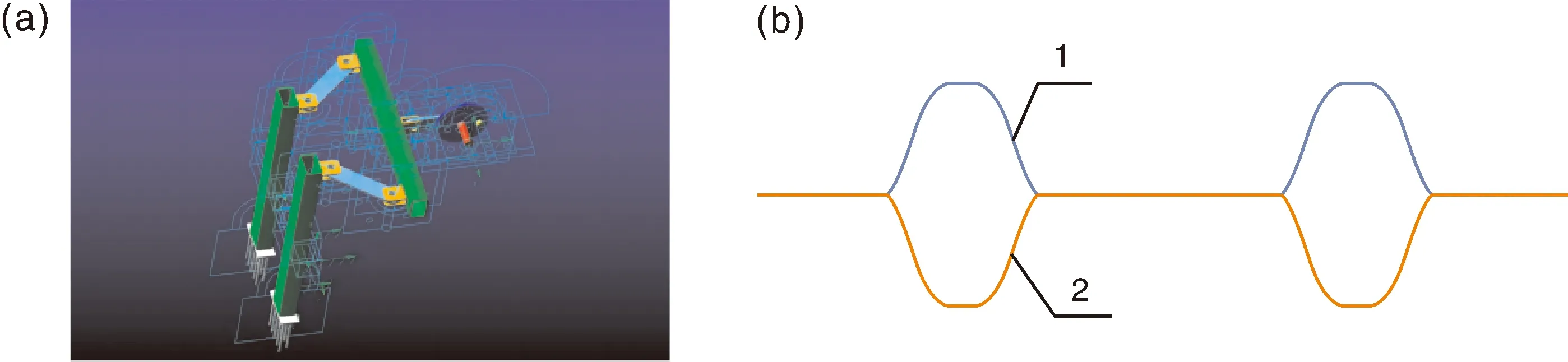

为使株间除草装置获得更好的除草效果,本研究采用ADAMS软件,以机具前进速度和偏心轮转速为试验因素,覆盖率()和入侵率()为试验评价指标,采用2因素5水平二次回归正交旋转组合试验方法进行虚拟仿真试验。

仿真试验中,设定作物保护区直径为50 mm,秧苗株距为150 mm,提取仿真后的除草弹齿运动轨迹(图6),计算覆盖率和入侵率。将试验因素水平编码与结果分别整理于表1、表2。

3.3 试验结果分析

3.3.1 回归模型建立

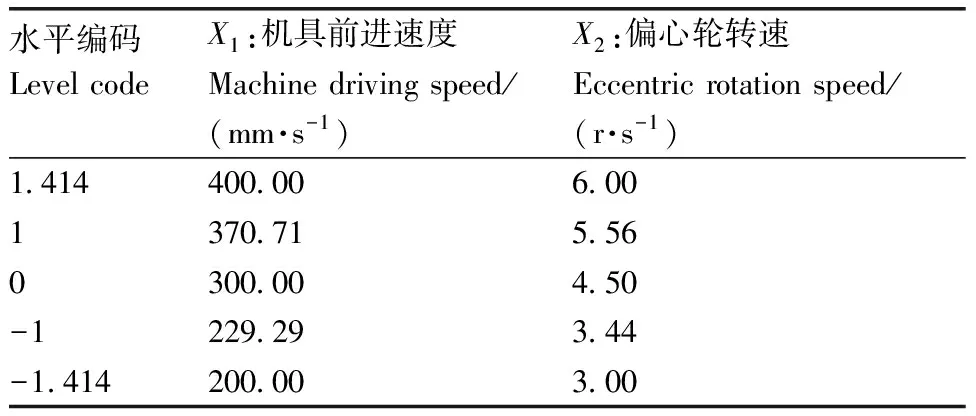

运用Design-Expert 8.0.6软件对表2的试验数据进行回归分析,分别得到覆盖率()、入侵率()与机具前进速度()、偏心轮转速()的回归方程:

(12)

对得到的回归方程进行方差分析,结果显示:针对、构建的回归方程皆极显著(<0.01),失拟项不显著(>0.05),决定系数分别为0.98和0.97,表明在一定参数范围内,回归模型的预测值与实际情况的拟合度较高,可用上述回归模型对除草装置的性能进行分析与预测。

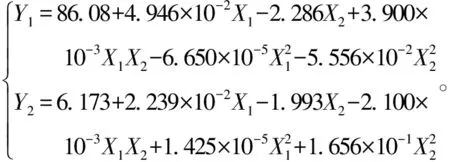

a,仿真示意图;b,弹齿轨迹示意图。1,左侧弹齿运动轨迹;2,右侧弹齿运动轨迹。a, Schematic diagram of simulation; b, Schematic diagram of trajectory of weeding spring tine. 1, Trajectory of left weeding spring tine; 2, Trajectory of right weeding spring tine.图6 弹齿运动轨迹示意图Fig.6 Schematic diagram of weeding spring tine movement trajectory

表1 试验因素水平编码

表2 试验方案与结果

3.3.2 各因素对指标的影响分析

为了更加直观地分析试验指标与试验因素之间的关系,利用Design-Expert 8.0.6软件就机具前进速度与偏心轮转速对除草装置覆盖率和入侵率的影响做响应曲面分析(图7)。

当偏心轮转速一定时,覆盖率随着机具前进速度的增加而增加;当机具前进速度一定时,覆盖率随着偏心轮转速增加而减小。在机具前进速度和偏心轮转速的交互作用中,影响覆盖率的主要因素是机具前进速度。

当偏心轮转速一定时,入侵率随着机具前进速度的增加而增加;当机具前进速度一定时,入侵率随着偏心轮转速增加而减小。在机具前进速度和偏心轮转速的交互作用中,影响入侵率的主要因素是机具前进速度。

总的来看,机具前进速度对除草装置的覆盖率、入侵率均具有极显著(<0.01)影响。从理论分析来看,除草弹齿运动轨迹由机具前进速度和偏心轮转速决定。在同样的偏心轮转速条件下,随着机具前进速度增加,弹齿并拢、张开时机具行驶的距离增加,在一个除草周期内,除草弹齿划过更多的作业区域,可作用于更多的水田土壤,因而覆盖率增加。但弹齿覆盖范围增加,会导致与作物保护区域重叠的可能性增加,入侵率亦随之增加。偏心轮转速对除草装置的覆盖率、入侵率亦具有极显著(<0.01)影响。在同样的机具前进速度下,随着偏心轮转速的增加,弹齿并拢、张开时机具行驶的距离减小,在一个除草周期内,除草弹齿划过的作业区域减小,因而覆盖率减小。但弹齿覆盖范围减少,会使得与作物保护区域重叠的可能性减少,入侵率随之下降。要说明的是,本研究选取覆盖率和入侵率为试验评价指标,以代替除草率和伤苗率,但在上述仿真分析时,均假定水田杂草均匀分布在作业区域,这与实际情况并不完全相同,因而仿真结果可能与田间试验有出入。

3.3.3 模型优化分析

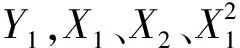

为确定除草装置的最优参数组合,根据实际作业要求,建立除草性能优化模型,选择优化的约束条件为

(13)

X1,机具前进速度;X2,偏心轮转速;Y1,覆盖率;Y2,入侵率。X1, Machine driving speed; X2, Eccentric rotation speed; Y1, Coverage rate; Y2, Intrusion rate.图7 响应曲面分析图Fig.7 Analysis of response surface

利用Design-Expert 8.0.6软件进行优化求解,得到最优参数组合:机具前进速度266.12 mm·s,偏心轮转速3.97 r·s。在此条件下,覆盖率为85.70%,入侵率为5.62%,除草装置的作业性能最优。

4 田间验证试验

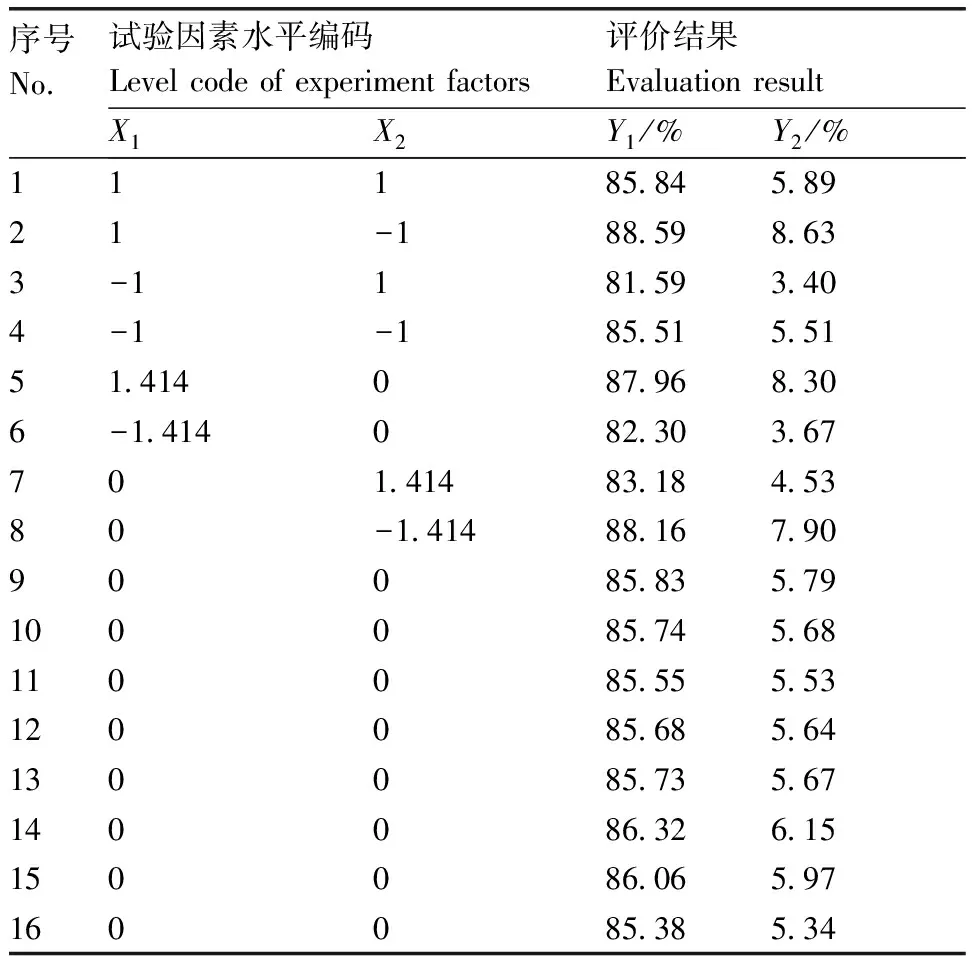

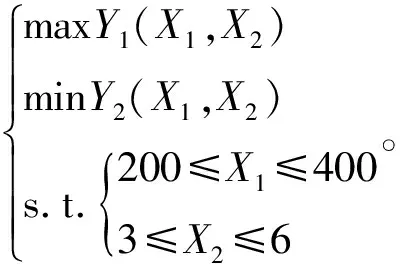

为验证摆动型水田株间除草装置在田间作业时的工作性能,参考GB/T 36012—2018《锄草机器人性能规范及其试验方法》,于2020年7月2日在安徽省淮南市凤台县凤凰镇试验田进行田间试验(图8)。

试验田水层深度为20~30 mm,泥脚深度为140~160 mm。试验田栽种水稻品种为南粳9108,水稻秧苗平均高度为260 mm,长势良好,未见明显病虫害。田间杂草以稗草和千金子等杂草为主,稻田株间杂草平均密度约为28株·m。

将试验样机安装于后置乘坐式水田作业机械上,座椅位于除草装置后端,方便驾驶人员观察除草装置作业效果。作业时驾驶人员根据样机作业状况,及时调整机具前进方向,保证除草装置位于苗带中央,实现除草装置对行。

为验证本文所设计的摆动型水田株间除草装置的除草性能,以上文得到的最优参数组合为工作参数,为方便实际操作,将机具前进速度设为270 mm·s,偏心轮轮转速设为4 r·s,选取除草率、伤苗率为试验指标,进行田间性能试验。

a,除草前田块;b,除草后田块。a, Paddy field before weeding; b, Paddy field after weeding.图8 除草装置田间试验照片Fig.8 Photos of field experiment of weeding device

其中,除草率为已除杂草占杂草总数的比例(若试验区域内杂草根茎被拉断、翻埋、飘起,将其视为已除杂草;若杂草根与泥面连接,可以继续生长,将其视为未除杂草);伤苗率为损伤秧苗占秧苗总数的比例(若试验区域内秧苗被压折、连根拔起、倒伏,将其视为损伤秧苗)。除草前统计各试验区秧苗和杂草的数量,除草试验完成后,用细绳将测试区围住,统计已除杂草和未除杂草、损伤秧苗和未损伤秧苗数量,每组数据采集3次,取平均值。

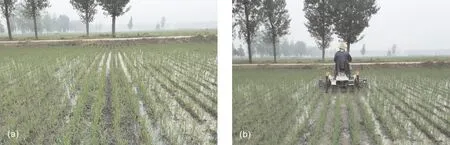

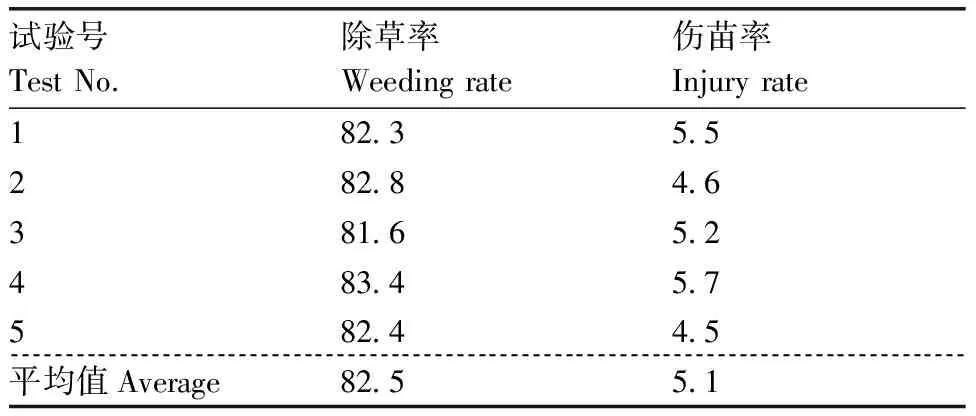

通过试验区域的试验指标估计整体指标。为消除误差,统计时选取5组数据,测算平均值(表3)。试验中,除草率的最大值为83.4%,最小值为81.6%,平均值为82.5%;伤苗率最大值为5.7%,最小值为4.5%,平均值为5.1%。田间性能试验证明,本研究设计的摆动型水田株间除草装置能满足设计要求。

表3 田间试验结果

仿真试验结果与田间试验结果大体一致,但也略有差异。原因可能包括:(1)田间试验作业环境复杂,会出现车轮打滑、机组振动等情况,导致机具前进速度无法始终保持一致;(2)水田杂草在田间随机分布,而非平均分布,而仿真试验默认杂草平均分布在作业区域,因此结果也会与田间试验有所出入。

5 小结

本研究设计了一种摆动型水田株间除草装置,运用ADAMS软件对其工作过程进行仿真模拟,得到除草弹齿的运动轨迹。以机具前进速度和偏心轮转速为试验因素、覆盖率和入侵率为评价指标,采用2因素5水平二次回归正交旋转组合试验方法进行虚拟仿真试验,运用Design-Expert 8.0.6软件对仿真试验的数据进行回归分析与优化分析,发现当机具前进速度为266.12 mm·s、偏心轮转速为3.97 r·s时,除草装置作业性能最优,覆盖率为85.70%,入侵率为5.62%。基于上述仿真结果,将机具前进速度设为270 mm·s,偏心轮转速设为4 r·s,进行田间验证试验,结果与仿真试验大体一致。田间性能试验证明,本研究所设计的摆动型水田株间除草装置能满足设计要求。