某型发动机加力三角安装座间隙偏小故障分析

2022-08-26夏海波徐成方俞振华蔡元钢襄阳航泰动力机器厂

■ 夏海波 徐成方 俞振华 蔡元钢/襄阳航泰动力机器厂

0 引言

加力三角安装座(简称三角安装座)是用于固定加力燃油泵到加力总管的燃油进油管与加力燃油总管之间的盘式连接件。为了防止三角安装座发生漏油故障,装配时要进行严格控制,不仅要对固定螺栓进行力矩控制,对间隙也有严格要求,但是在实际生产过程中三角安装座的间隙经常出现不合格情况。技术文件规定三角安装座的间隙为3.0~4.00mm,某型发动机装配过程中经常发现该位置处间隙小于3.00mm。

1 故障描述

在厂内进行外部管路装配时,发现1号发动机三角安装座间隙为2.25mm,2号发动机三角安装座间隙为2.35mm,均小于技术文件要求。

2 原因分析

2.1 装配关系分析

如图1所示,加力燃油管路的连接是通过螺栓(3件)将导管(1件)、卡环(2个半环)、接头(1件)、后三角安装座(1件)等连接在一起的,其中,导管与后三角安装座的间隙为3.0~4.0mm,半环安装于接头上,用于调节导管与后三角安装座的间隙。加力燃油导管连接处的密封通过导管的内球面和接头的球面以面接触的方法保证。

图1 装配关系图

2.2 故障统计

梳理三角安装座间隙不合格情况,2018年共发生15起,均属于间隙小于规定值,不合格的间隙一般分布在2.4~2.8mm间。

2.3 故障机理分析

三角安装座管路连接部位的面接触质量直接影响管路连接的密封质量,影响导管连接处密封的因素有安装间隙值和三处的间隙差值。在实际装配时,三处的间隙差值可通过改进螺栓拧紧顺序进行调整,但三角安装座安装间隙不好控制,原因是发动机使用一个寿命周期后间隙变小,超差规定的下限值。影响三角安装座间隙的因素有以下几方面:一是导管的内锥面与扩散器安装球头在工作一段时间后发生磨损,导管内锥面相对球头工作面发生下移,间隙变小;二是后三角安装座的槽内发生磨损,槽深变大,相对于导管的位置发生上移,间隙变小;三是卡环发生磨损,厚度变小,三角安装座的位置相对导管发生上移,间隙变小。

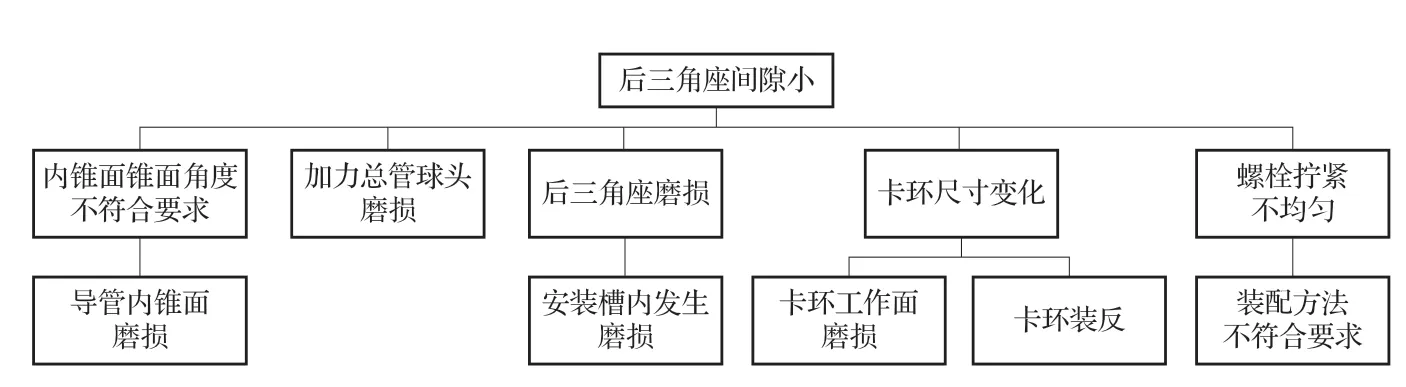

2.4 建立故障树

针对三角安装座间隙不合格中间隙小于规定值进行分析,建立故障树,如图2所示。

图2 三角安装座间隙小于规定值的故障树

2.5 小结

对照故障树,对内锥面磨损情况、三角安装座安装面及安装槽、卡环工作面及安装关系、装配方法进行逐一排查,确认间隙变小的主要原因是发动机在使用一定时间后机件老化,加力管接头和导管在拧紧力的作用下内锥面发生磨损(见图 3),使三角安装座间隙减小。

图3 磨损的导管

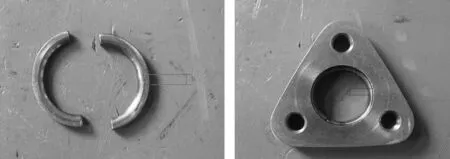

另外,由于半环和三角安装发生磨损使半环的厚度变薄,三角安装座的安装槽的深度变深,也造成间隙变小(见图4)。

图4 卡环和安装座卡槽对照图

3 制定排故措施

通过以上分析,对三角安装座间隙小故障制定以下两项排故措施:一是不改变结构,依次更换后三角安装座、半环和导管,逐一验证后三角安装座间隙是否合格;二是改变相关组件的结构,首先更改半环图样,增加组别,将半环尺寸增加为4mm、4.5mm两个组别并进行试车验证,然后针对导管内锥面磨损进行研究,更换内锥面头部,修复导管内锥面磨损,最终实现间隙合格。

3.1 间隙不合格排除方法

在不改变结果的情况下,统计20台次发动机三角安装座安装槽的深度,后三角安装座的尺寸不同;对卡槽进行测量(见表1),发现存放卡槽的厚度为3mm、3.5mm,查阅卡环图样有两组尺寸,分别是3.0mm和3.5mm。

表1 卡环和卡槽实测对照表

针对三角安装座的间隙值小于规定值,初步确定了排故措施:第一步,分下导管与三角安装座,更换为加厚的半环,检查间隙是否合格;第二步,如不合格,更换三角安装座,选择深度较小的;第三步,如果采取两项措施后均未排除故障,更换导管。

如采取以上三步措施后故障仍未排除,计划从两方面开展研究:研究三角安装座的更换,通过模拟装配,选择配合较好的三角安装座进行更换;针对半环的厚度增加组别,通过增加半环厚度来提高配合间隙。

3.2 更换后三角安装座

3.2.1 后三角安装座头部去除

1)先分离故障通向加力总管的燃油进油管的三角安装座,从四面加热钎焊连接部位,将燃油进油管从三角安装座内脱焊取出,用锉刀或刮刀清除残余钎料,清除时不允许损伤主体材料;

2)去除故障三角安装座,更换合格三角安装座;

3)对照同型号燃油进油管重新组合;

4)将组合好的燃油进油管重新钎焊焊接;

5)钎焊前将待焊部位及周围20mm内用刮刀刮至露出金属光泽,并用脱脂棉蘸无水乙醇将待焊处清洗干净,无油污、锈蚀、裂纹、毛刺等,保证组合以及焊接要求;

6)钎焊后应在4 h内清除钎焊部位表面残留焊剂(必要时送热表进行清除),防止残留焊剂腐蚀导管;

7)为了更好地实现导管的三角安装座更换的目的,可先使用报废导管进行三角安装座去除试验。

3.2.2 保证焊接质量

按制造厂的企标Q/3B578《金属导管焊接质量检验》进行检查,保证焊接质量。钎焊缝质量检验要求为:

1)所有焊缝均应100%用目视或不大于10倍放大镜进行外观检验;

2)钎焊缝表面应为均匀的、圆滑的转接;焊缝表面应光滑、平整;

3)导管直径不大于16mm,允许存在两个间隔距离不小于5mm、直径不大于0.5mm的表面气孔;

4)导管直径不大于16mm,允许存在总面积不大于2mm2的表面疏松;

5)直通三通管的钎焊缝深度应不小于2.0mm。在钎焊缝深度内允许存在气孔、夹渣等缺陷,但避开缺陷应有一条无缺陷的、连续的、封闭的“曲线带”宽(钎焊深度),允许分别比上述规定小1.0mm;

6)不允许有钎焊缝裂纹和被焊主体材料裂纹;

7)钎焊导管主体材料不应有咬边、烧穿;

8)焊接缺陷的排除:

a.钎焊导管如有咬边、烧穿、主体材料裂纹、管壁减薄的情况,该导管应报废;

b.钎焊缝表面不光滑、表面气孔、表面疏松、表面裂纹、焊瘤等缺陷允许用打磨法或补焊法排除。打磨时不允许损伤主体材料;

c.钎焊缝内部超标的缺陷(气孔或未焊上等)允许用补焊法排除。补焊前应将钎焊缝圆角打磨去除,打磨时不允许损伤主体材料;

d.同一导管同一焊接处允许补焊二次。更换的导管或接头的焊接计入补焊次数;

e.补焊时用的填料与焊接时用的填料相同,也可用焊接性能更好的填料。补焊时允许不加填料。补焊后的焊缝按原检验方法进行检验。

3.2.3 X光检验

进行X光检验时,导管按两个互相垂直的方向或互成一定角度的两个方向透视每一条焊缝。对所有补焊的导管焊缝进行X光检验。

3.2.4 液压试验

对导管进行液压试验,焊缝不允许有渗油或漏油缺陷。

3.3 增加半环组别

为了进一步研究后三角安装座间隙不合格排除方法,对于原厚度为3.0mm和3.5mm组别的卡环,将组别增至4.0mm、4.5mm的厚度。通过采取此措施,能有效解决部分发动机后三角安装座间隙不合格的故障。

4 故障预防措施

为了预防三角安装座装配后发生磨损,建议在装配时按以下要求进行控制:

1)装配前检查导管的三角接头锥面、扩散器上的加力燃油管接头球面有无碰伤、变形,复查加力燃油管接头在扩散器上的凸出量应不小于20mm;

2)装配时先进行假装。用手拧紧导管连接螺帽直到接触为止,检查上下安装座相对位置的偏移尺寸,三角形各边相对位置的偏移量不超过6mm;

3)放上球形垫圈,用手拧上安装座固定螺栓,并拧紧直到锥面与球面接触为止;

4)从接触面开始均匀地并按次序地拧螺栓二至三个棱面,再拧松;

5)严禁用拧松或拧紧安装座的固定螺栓来保证间隙和间隙差。