LY12-CZ铝合金材料激光辐照损伤分析

2022-08-26张宇白春玉惠旭龙

张宇,白春玉,惠旭龙

中国飞机强度研究所结构冲击动力学航空科技重点实验室,陕西 西安 710065

1960 年梅曼发明第一台红宝石激光器,并演示了激光束烧穿刀片的效能,引起世界军事领域的广泛关注。从1962年开始,美国国防预先研究设计局(DARPA)就开始激光的军事应用研究。随着激光技术的不断进步发展,美国海军已经开展了多次高能激光打靶试验,用高能激光武器应对海陆空天新威胁(包括作战飞机、高超声速飞行器、高精确远程打击飞行器等)成为可能[1-4]。LY12-CZ作为典型飞机结构材料,研究其在激光辐照下的损伤特性,可为飞行器激光毁伤评估和抗激光设计提供基础。

在组合式激光毁伤研究方面,程勇[1]、J.A. Fox[5]、肖婧[6]、张亦卓[7]等通过脉冲激光器和连续激光器系统,基于理论分析和物理试验,研究了两者组合对典型金属材料的毁伤效果,并分析了复合激光加载时序对毁伤效能的影响,发现了复合毁伤效果明显优于单激光毁伤效果。李超[8]等则基于Comsol multiphysics 5.0多物理场分析软件,进一步分析验证了组合式激光的毁伤效能。还有部分学者针对激光辐照过程中靶板的温度场和应力场进行了分析。Zhang Wei[9]等基于数值分析模拟,开展了长脉冲辐照下的铝合金靶板的温度场和应力场分布研究。肖婧[10-11]等同样基于数值分析软件,针对长脉冲和连续复合激光联合辐照,考虑不同连续激光与长脉冲激光加载起始时刻的时间间隔和不同光斑半径组合的影响,给出了材料的屈服时间、温度峰值及熔池的大小。同时,还有部分学者对透明材料和蜂窝材料进行了激光毁伤研究。吴朱洁[12]、Xi Wang[13]、K.W.Peter[14]、R.M.Spangler[15]等针对玻璃类透明材料的激光辐照毁伤开展了相关研究;Aixi Sun[16]、Huipeng Yan[17]等则分析了铝蜂窝板的激光辐照热毁伤。

针对未来战场激光武器毁伤,学者们对典型材料已经开展了一定的仿真和试验研究,研究了单激光和组合式激光的毁伤效率,并分析了激光辐照下的温度场和应力场等,同时也考虑了金属、玻璃类材料和蜂窝板结构等的损伤。本文针对航空LY12-CZ 铝合金,从激光辐照理论分析出发,结合试验研究,给出了LY12-CZ 铝合金的激光辐照毁伤特性,并系统性分析了激光光斑和激光功率的大小以及靶板厚度对激光毁伤的影响。

1 金属材料激光辐照理论分析[18-19]

1.1 热传导模型

激光束垂直入射靶板表面中心点O处,假设铝合金材料是各向同性的,忽略对流和辐射对热场的影响,靶板内部的温度场T如式(1)描述

式中:ρ为靶板密度;c为比热容;T为温度;t为时间;k为材料热导率;R为反射率;α为材料吸收系数;qinc为靶材正表面上的入射激光功率密度;z为与激光入射方向一致的靶材深度坐标;Q为其他热源。

边界条件如式(2)描述

式中:A为材料吸收率。

1.2 考虑熔化的一维传热模型

在本文试验中,靶板厚度为2mm,而激光光斑直径为30mm,即激光光斑直径比靶板厚度大一个数量级,在激光光斑中心处,可近似认为是一维传热问题。

假定溶化后液态材料密度ρq和固态材料密度ρs相等,即ρ0=ρs=ρ,则固液界面条件如式(3)所示

式中:Lm为熔化潜热。式(3)可求得界面位置Zm。

激光辐照过程中,熔化最先出现在材料表面z= 0 处,则方程的初始条件为

为求解上述问题,进行合理化假设:当熔化层厚度远远小于板厚时,可认为是稳态熔化,即固-液界面以恒定的速度向固态区运动,液态一旦形成立即移走,激光束始终照射在固态表面上,即Zm界面上。

则熔化速度Um为

固-液界面位置Zm,即熔化深度为

1.3 烧穿时间估算

为了描述平板材料在强激光辐射下的烧穿时间,R.J.Harrach 在一维温度分布T(z,t)情况下,用热平衡积分法(HBBIM)描述了不透明板在激光(102~107W/cm2)辐照下的热响应[19]。

在R.J.Harrach研究中进行了简化假设,并引入无量纲(量纲一)参数

式中:κ=;tb为激光束完全烧穿平板所需的辐照时间,即由T(l,tb)=Tm条件求得;l为靶板厚度;Λ0为靶板表面吸收率;Tv为汽化温度。

根据其研究成果,在汽化前,烧蚀时间可由式(9)表示

在汽化后,且tl<tv,烧蚀时间可由式(10)表示

2 激光辐照试验

2.1 试验设备

试验中所使用的激光辐照系统包括连续波激光器、双色辐射测温仪、摄像机、漫反屏、穿透时间探测器和总控系统等,如图1所示。

图1 激光辐照系统Fig.1 Laser irradiation system

试验中,连续波激光器为光纤激光器,用于产生高能激光束,并通过调焦准直镜变换,实现激光束大小的调整。双色辐射测温仪用于测量激光辐照位置处试验靶板的动态温度值。摄像机用于观测辐照过程中靶板的损伤破坏过程。穿透时间探测器接收透过靶板、被置于靶板之后的漫反屏反射的激光能量,用于准确获得靶板的穿透时间。通过双色辐射测温仪和穿透时间探测器,可以准确得到穿透时刻靶板辐照区域的温度值。总控系统完成对激光器、双色辐射测温仪、穿透时间探测器、摄像机的控制,实现数据的实时存储和显示,并控制光纤激光器和各个测量装置之间的时序,保证测量数据的同步性和可靠性。

2.2 试验测量方法

本试验中,分别获得了激光辐照过程中靶板的损伤过程、激光辐照中心点处的温度变化以及靶板穿透时间。

(1)靶板辐照区损伤过程测量

靶板辐照区损伤过程通过摄像机测量。试验中,为降低激光束的影响,在摄像机前端安装相应的滤光片,减小激光束对试验结果的影响。

测量过程具体如下:将相机固定在三脚架上,相机与试验靶板中心等高,在不阻挡激光光路的前提下,相机光轴与激光光轴的夹角尽量小;调整相机三脚架,使得试验靶板表面的红光光斑(激光器的指示光)位于相机视野的中央;将带有刻度的十字坐标纸粘在试验靶板表面红光光斑位置,使得红光光斑中心和坐标纸原点基本重合,坐标纸两个轴分别沿着水平方向和竖直方向;观测靶板辐照区损伤过程。

(2)靶板辐照区温度测量

温度测量采用美国福禄克的E2RL-F2-L-0-0 型双色辐射测温仪。测量过程具体如下:将双色辐射测温仪固定在三脚架上,测温仪置于试验靶板后侧等高位置,与激光光轴呈一定角度;测量测温仪和试验靶板背面中心的距离,将测温仪前焦距旋钮调至对应位置刻度;测量靶板辐照区温度。

(3)靶板穿透时间测量

穿透时间测量采用美国thorlabs的APD410A/M光电探测器。测量过程具体如下:将漫反屏置于试验靶板的后侧,以红光光斑为指示,调节漫反屏位置和高度,使红光光斑位于漫反屏中央位置;将穿透时间探测器固定在三脚架上,调节三脚架,使得穿透时间探测器对准漫反屏上的红光光斑中心;根据光强度变化获得穿透时间。

2.3 试验工况

本文中,充分考虑了LY12-CZ 铝合金材料的厚度、激光光斑直径大小以及激光功率密度等变量,见表1。系统性研究LY12-CZ铝合金的激光辐照毁伤特性。从表1的6种试验工况中,工况1~工况3对比光斑直径大小的影响,工况1、工况4、工况5 对比激光功率密度影响,工况1、工况6 对比材料厚度的影响。其中工况1(激光光斑直径30mm,功率密度200W/cm2,靶板厚度2mm,辐照时间30s)为基准工况。

表1 试验工况Table 1 Experimental parameters

3 试验结果分析

3.1 LY12-CZ铝合金激光辐照毁伤分析

以表1中的工况1作为基本工况,开展三次激光辐照研究,通过APD410A/M 光电探测器获得铝合金靶板击穿时间,并通过双色辐射测温仪获得靶板穿透点10mm 内平均温度。图2给出了铝合金靶板背面的毁伤情况。可明显观察到靶板背面加热和软化引起的鼓包形成过程,以及靶板被击穿后形成的孔洞和冒烟等现象。

图2 靶板背面损伤过程Fig.2 Damage process on the back of the target

采用双色测温仪获得的靶板穿透点处的平均温度如图3所示。因为该测温仪测温范围≥250℃,因此在6s左右,温度—时间曲线存在跳跃。在连续激光束的辐照下,前28s内升温曲线光滑,靶板处于激光加热、熔化阶段,同时在摄像机内,可看到该阶段靶板表面的形态变化明显,逐渐出现软化引起的鼓包现象,形成类似于水滴状的变形。到28.82s处,温度急剧上升,在鼓包的上端开始形成击穿小孔,表明重力的作用导致熔化的靶板材料向下流动,导致鼓包上端率先形成小孔,同时摄像机观察到靶板材料燃烧形成的冒烟、飞溅等现象,表明部分铝合金出现升华。在击穿处可能存在铝合金靶板的燃烧等情况,导致温度急剧升高再降低。之后小孔沿鼓包的上边缘迅速扩大,形成肉眼可见的穿孔。

图3 靶板背面穿透点10mm内平均温度Fig.3 Average temperature within 10mm of penetration point on the back of the target

3.2 激光光斑大小影响分析

功率密度为200W/cm2,材料厚度为2mm,激光辐照时间为30s条件下,不同光斑直径下的穿透时间和穿透时的温度数据见表2。可看到,当光斑直径为20mm时,在30s的辐照时间内,靶板均未穿透;光斑直径分别为30mm 和40mm时,靶板均穿透损伤。随着激光光斑直径的增加,在相同的激光功率密度下,材料靶板的穿透时间是减小的,同时穿透点附近的平均温度增大。对比激光辐照9s 时观测点的温度,其变化趋势与穿透时刻温度值一样。

表2 不同激光光斑大小的试验结果Table 2 Test results of different laser spot sizes

在第1 节的理论分析中,基于一维传热模型得到烧穿时间的表达式。其无法分析光斑直径对烧蚀时间的影响,需要开展二维/三维传热模型的研究,分析光斑直径与靶板烧蚀时间的关系。

3.3 激光功率密度影响分析

光斑直径为30mm,材料厚度为2mm,激光辐照时间为30s条件下,不同平均功率密度下的穿透时间和穿透时的温度数据见表3。

表3 不同激光功率密度的试验结果Table 3 Test results of different laser power densities

由此可以看到,激光功率密度大于200W/cm2时,靶板均被穿透。同时,随着激光功率的增大,穿透时间平均值逐渐减小,穿透点附近的平均温度以及激光辐照9s时观测点的温度逐渐增大。从式(8)和式(9)得到如图4 所示曲线,可以看到,靶板穿透时间与激光功率密度的负相关,理论与试验结果一致性较好。本文试验中,试验工况不够充足,若想得到进一步的结果,仍需开展大量的试验进行分析。

图4 穿透时间与功率密度的关系Fig.4 The relationship between penetration time and power density

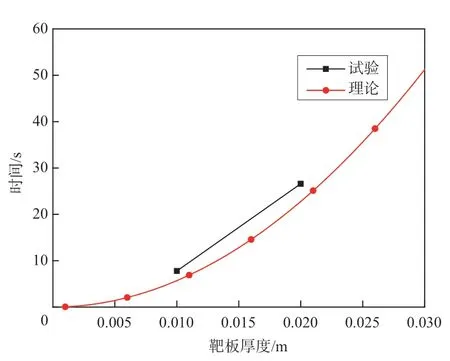

3.4 靶板厚度影响分析

光斑直径为30mm,功率密度为200W/cm2,辐照时间为30s条件下,不同材料厚度的穿透时间和穿透时的温度数据见表4。

从表4 中可知,所有厚度的LY12-CZ 铝合金平板均被穿透。同时,随着激光功率的增大,穿透时间平均值明显减小,激光辐照7s 时观测点的温度明显增大。从式(8)和式(9)得到如图5 所示曲线,可看到,靶板穿透时间与靶板厚度的平方正相关,理论与试验结果一致性较好。同时试验中的靶板穿透时间略大于理论分析结果,说明激光烧蚀靶板的过程中存在一定的对流散热等热量损耗方式。

图5 穿透时间与靶板厚度的关系Fig.5 The relationship between penetration time and thickness

表4 不同材料厚度的试验结果Table 4 Test results of different material thicknesses

4 结论

本文基于理论和试验研究,给出了激光毁伤试验及测量方法,分析了LY12-CZ 铝合金激光辐照毁伤特性,并系统性研究了激光光斑大小、激光功率密度以及靶板厚度对激光辐照的影响。得到以下结论:

(1)在激光辐照下,靶板刚开始处于激光加热、熔化阶段,靶板表面逐渐出现软化引起的鼓包现象,形成类似于水滴状的变形。在重力的作用影响下,熔化的靶板材料向下流动,随着温度进一步上升,在鼓包的上端开始形成击穿小孔,形成冒烟、飞溅等现象,之后小孔沿鼓包的上边缘迅速扩大,形成肉眼可见的穿孔。

(2)激光光斑越大、激光功率密度越高、靶板厚度越小,靶板的穿透时间越短,同时穿透点附近的平均温度增大。其中,靶板穿透时间与激光功率密度负相关,但与靶板厚度的平方正相关。

(3)针对考虑激光属性和靶板属性的典型金属材料激光毁伤研究,因材料表面状态加工的分散性,需提高材料加工的一致性,并通过大量试验开展进一步研究。