考虑沙尘颗粒冲蚀损伤的航空叶片寿命预估

2022-08-26游文俊梅威威王计真杨强詹志新胡伟平

游文俊,梅威威,王计真,杨强,詹志新,胡伟平

1.北京航空航天大学,北京 100191

2.中国飞机强度研究所结构冲击动力学航空科技重点实验室,陕西 西安 710065

相比其他金属材料,钛合金具有比强度高、耐热性好以及抗腐蚀性强等特点,广泛运用于航空航天领域,在改善飞机结构设计并减轻飞机结构质量等方面起到了重要作用。钛合金材料主要用于发动机叶片、机匣、燃烧室外壳及起落架等关键部位,其中,航空发动机的钛合金叶片属于转动关键件,叶片表面易产生疲劳裂纹。在沙漠环境下,当航空发动机叶片和直升机桨叶在高速运行时,会吸入沙尘微粒等毫米级尺度的硬物,这些微粒撞击在航空发动机叶片或其他部位,造成冲蚀损伤。一方面破坏了叶片的结构完整性,使得叶片易发生断裂;另一方面叶片表面出现凹坑或缺口,导致叶片的局部应力集中并产生残余应力,给发动机的疲劳性能或结构带来不利影响,寿命急剧缩短,甚至是十分严重的后果。因此,研究冲蚀损伤对钛合金叶片的疲劳影响,建立相应的评估方法,具有重要的应用意义,可为含冲蚀损伤叶片结构的疲劳损伤评定提供参考,有利于保障航空发动机叶片的正常运行,减少相应的飞行安全事故。

目前,针对结构的外物冲击损伤问题,国内外的研究学者通过试验手段和数值模拟取得了一定的成果。在试验方面,Zhu 等[1]针对钢球冲击钛合金平板,分析了不同冲击角度下钛合金平板的微观形貌,研究了疲劳小裂纹的萌生和扩展行为。Duó 等[2]则测量了含冲击损伤试样的残余应力分布,研究表明冲击损伤的局部区域具有相对较高的应力梯度。Zabeen等[3]研究了外物损伤对激光喷丸处理构件的残余应力场及裂纹扩展的影响。包珍强等[4]采用空气炮冲击试验装置,开展了钛合金叶片的外物冲击试验,在不同的冲击条件下分析了钛合金的高周疲劳特性。黄伟等[5]基于空气炮试验装置,开展了钛合金冲击损伤的宏观和微观分析,研究表明损伤局部有明显的塑性变形。许祥胜等[6]对钛合金平板试样开展冲击损伤试验,发现冲击损伤易于导致疲劳裂纹萌生,且对疲劳强度有较大影响。张宇等[7]基于二级空气炮系统对V 形铝合金靶板进行了高速冲击试验,发现其破坏模式为局部剪切冲塞,射弹角和射弹间距对塑性区大小有显著影响。王计真[8]采用一种初始应力复合材料高速冲击试验方法,对复合材料层合板开展了高速冲击试验,研究发现面内初始应力对复合材料板高速冲击行为影响显著。在数值模拟方面,Mall 等[9]采用有限元方法计算模拟了外物冲击损伤后的变形及应力状态,并合理解释了损伤和疲劳强度之间的关系。Oakley等[10]预测了燃气轮钛合金叶片在冲击损伤后的剩余疲劳寿命,并开展相关试验验证了该方法的适用性。Lin 等[11]采用有限元方法分析了冲击损伤后的激光冲击喷丸的钛合金试件的疲劳裂纹扩展行为,并计算了有效应力强度因子的范围。张笑宇等[12]采用损伤力学方法对复合材料夹芯结构进行了冰雹冲击和多次冲击的数值分析,发现冲击能量、位置和角度对损伤累积有明显作用。

文献研究表明,疲劳损伤的评估方法主要包括名义应力法[13]、局部应变法[14]、场强法[15]、临界平面法[16]和损伤力学方法[17]等,这些方法各有利弊。其中,损伤力学方法通过引入损伤变量,来研究结构或材料的力学性能在循环载荷作用下的劣化规律[18-19],其优点是物理意义比较明确。研究表明,相比常规结构,含冲蚀损伤的结构疲劳特性预估要复杂得多[20],必须考虑冲蚀损伤对结构疲劳性能的影响。这一影响主要表现在冲蚀造成结构局部的残余应力应变场和冲蚀造成结构表面冲蚀坑缺陷后在受载过程中引起结构局部区域的应力集中。

本文基于连续损伤力学理论,建立考虑沙尘颗粒冲蚀损伤钛合金叶片疲劳寿命的预测方法。首先,采用有限元显式分析,模拟真实的冲蚀过程,得到冲蚀后局部区域的初始缺陷;其次,基于疲劳损伤模型,建立损伤力学数值解法;最后,对含冲蚀损伤的钛合金叶片进行了寿命预估,并分析了不同冲蚀条件对其疲劳损伤及寿命的影响。

1 理论模型

1.1 损伤耦合的弹塑性本构模型

在连续损伤力学理论中,以代表性体积单元(RVE)为研究对象,在RVE中某一方向的截面面积为S,总的微观缺陷面积为Sd,则损伤度D[21]定义为总微观缺陷面积与截面面积之比,即

当材料处于无损状态时,Sd= 0,即D= 0;当Sd=S时,疲劳裂纹萌生。RVE的有效承载面积SR定义为

在外载荷P作用下,有效应力σ͂为

基于应变等效假设,受损材料的弹性模量Ed定义为

式中:E为无损时的弹性模量。

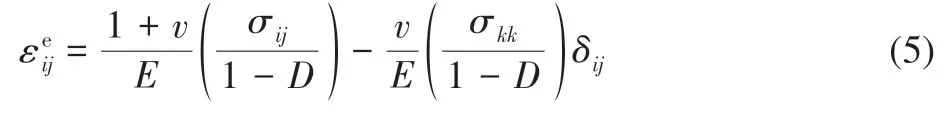

本文采用的弹塑性本构模型,可以考虑各向同性以及随动硬化。对于小变形而言,总应变εij可以表示为εii=+,其中,为弹性应变和为塑性应变。根据有效应力概念和应变等效假设,耦合损伤的本构方程如下

此外,损伤耦合的屈服准则F为

式中:括号的下标“eq”和“dev”分别代表的是Von Mises 等效应力和应力的偏量部分;αij为背应力;σy为屈服极限;λ̇为塑性乘子;ṗ为累积塑性应变率。非线性随动硬化律如下

式中:N为背应力分量的个数;Ck和γk是由试验结果决定的材料参数。

1.2 疲劳损伤演化模型

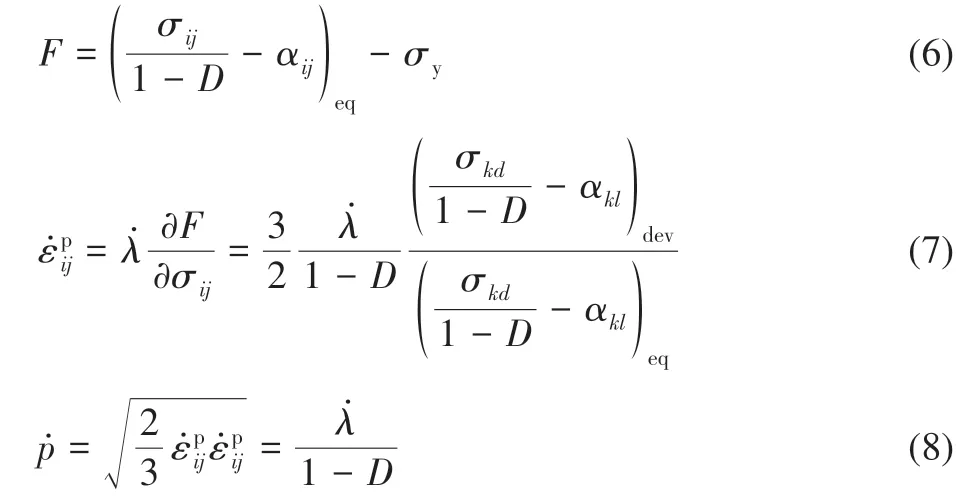

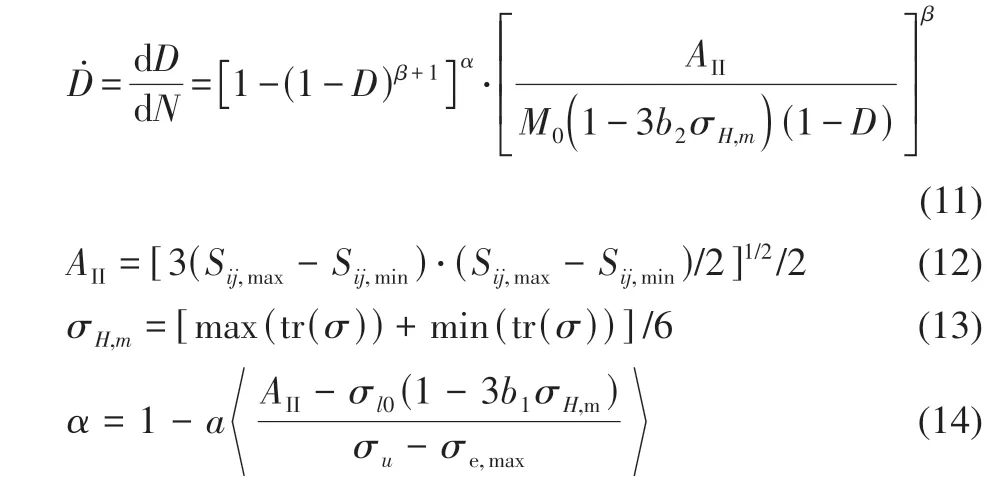

Chaboche等[22]损伤演化模型是一种常用的能够反映非线性损伤累积现象的模型。Chaudonneret[23]对单轴疲劳损伤模型进行了分析,提出了多轴疲劳损伤演化方程

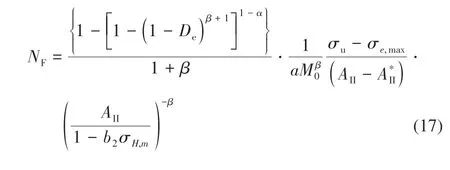

以上表达式中包含a、M0、β、b1和b2这5 个材料参数。AII为八面体切应力幅值;Sij,max和Sij,min分别为一个载荷循环历程中偏应力分量的最大和最小值;σH,m是一次循环静水压力的平均值;σe,max是一个载荷循环内的最大等效应力。对多轴损伤演化方程从初始损伤下限积分到上限,可得材料破坏时的疲劳寿命NF为

在单轴加载下,考虑由于冲蚀引起的初始损伤De的疲劳损伤演化方程的表达式为

式中:σu为强度应力;σmax为最大应力;σa为应力幅值;σm为平均应力;σf为疲劳极限。在实际应用过程中,危险部位的应力状态是复杂的,多轴情况下考虑由冲蚀引起的初始损伤De的疲劳损伤演化方程的表达式为

2 数值计算方法与材料参数标定

2.1 计算方法

在本节中,基于前述损伤耦合的弹塑性本构模型和疲劳损伤演化模型,建立损伤力学-有限元数值计算方法,以计算考虑沙尘颗粒冲蚀损伤的叶片的疲劳寿命。本研究所涉及的数值计算方法是在ABAQUS 平台上通过二次开发实现的。具体的计算过程如下:(1)初始化模型中所有的参数,编写弹塑性本构模型的VUMAT 子程序进行冲蚀过程模拟,得到沙尘颗粒冲蚀后叶片局部的残余应力场和塑性应变场;(2)结合冲蚀过程的动力学模拟,得到不同的冲击速度和冲击角度下造成的初始缺陷的尺寸和形状;(3)建立疲劳损伤计算的有限元模型,并初始化模型中所有的参数;(4)采用ABAQUS 软件,并结合编写的耦合损伤的弹塑性本构模型和疲劳损伤模型的VUMAT子程序计算含冲蚀损伤的应力应变场,以及每个单元高斯积分点的损伤速率和损伤度;(5)如果任意一个单元的损伤度累积达到了1,则认为疲劳裂纹在这个单元萌生,此时的循环次数即为疲劳裂纹的萌生寿命,如果没有达到1,重复步骤(4),直至损伤度达到1。

2.2 材料参数的标定

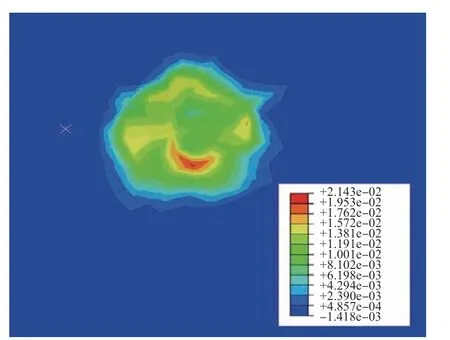

根据Ti6Al4V 钛合金板的静力拉伸试验[24],得到其基本的弹塑性本构参数,见表1。然后,根据标准光滑试验件的高周疲劳试验[24],标定多轴疲劳损伤模型中的损伤演化参数。其中,β,b1,b2可以直接根据对称循环疲劳试验和一个非对称循环疲劳试验得出,最后再采用损伤力学有限单元方法和一组缺口件疲劳试验参数,可以对独立的参数a和M0进行标定[25]。标定的所有参数在表2中列出。采用标定参数计算出的疲劳寿命与试验数据的误差在表3 中列出。由此可以看出,标定的参数可以满足计算精度的要求。

表1 材料的静力力学性能参数Table 1 Static mechanical properties of material

表2 材料的疲劳性能参数[25]Table 2 Fatigue properties of material

表3 计算的疲劳寿命与试验数据的对比Table 3 Comparison between the computed fatigue lives and experimental results

3 冲蚀力学响应分析

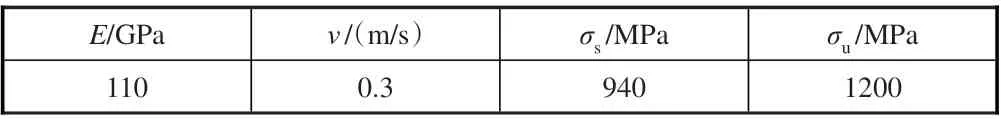

在ABAQUS 中建立冲蚀过程有限元模拟模型。利用该模型分别进行三种不同冲击速度(50m/s、100m/s、150m/s)、三种不同冲击角度(0°、60°、30°)的冲蚀过程模拟,分析冲蚀的力学响应。冲蚀示意图如图1所示。

图1 冲蚀示意图Fig.1 Impact diagram

3.1 冲蚀有限元模型

冲蚀有限元模型如图2 所示。在ABAQUS 平台上,考虑到叶片模型的复杂性,建立叶片全模型,在端面上施加固支边界条件。考虑到叶片整体外形曲面形状,采用C3D4实体单元来进行网格划分,因为四面体网格能较好地适应复杂形状。整个有限元模型如图2 所示,一共有236370 个单元、338874个节点;对叶片冲击接触部位网格进行细化,最小网格尺寸为0.1mm;球形冲击物有限模型如图2 所示。此外,还需对网格的密度无关性进行验证,确保在此密度下的网格可以保证和满足数值计算的精度。

图2 冲蚀有限元模型Fig.2 Finite element model

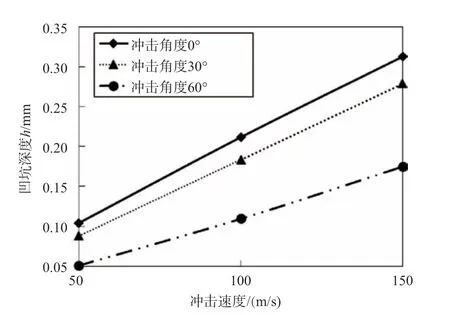

3.2 冲蚀凹坑分析

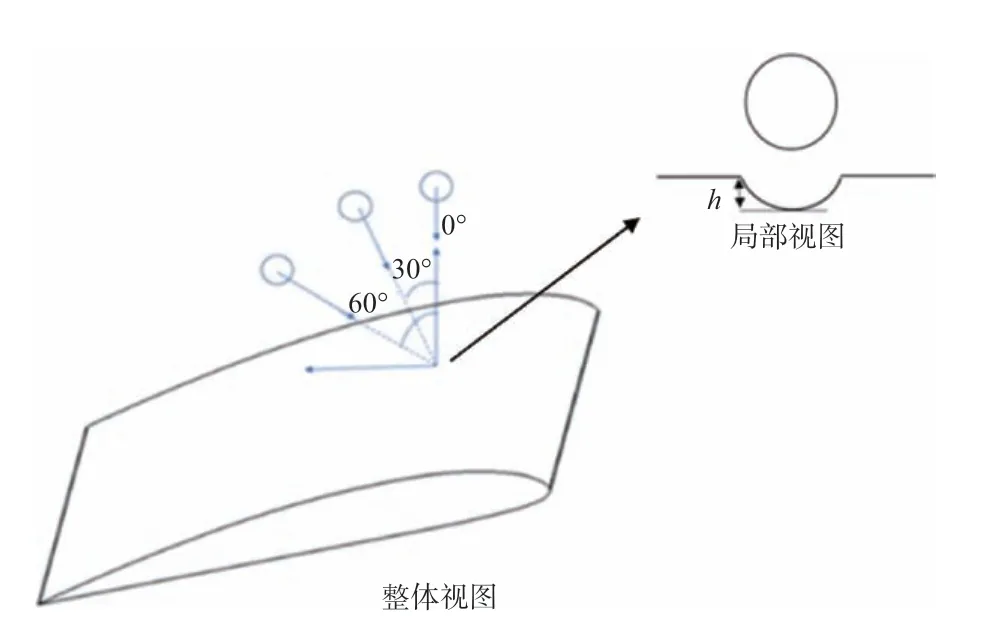

采用3.1节中的有限元模型开展冲击过程模拟,得到叶片的冲蚀缺陷特征,如图3所示。这里,利用该模型进行了三种速度v(50m/s, 100m/s, 150m/s)、三种角度α(0°,30°,60°)共9种情况的冲击过程模拟,9种不同情况的模拟结果见表4(h表示冲蚀坑的深度)。

图3 含冲蚀坑叶片的有限元模型图Fig.3 Finite element model of the blade with impact pit

表4 冲击模拟工况Table 4 Impact simulation cases

图4为冲蚀坑深度随冲击角度和速度的变化情况。由图4可以看出,当冲击角度一定时,随着冲击速度增大冲击凹坑越深;冲击速度一定时,随着冲击角度增大冲蚀坑深度越小。

图4 冲蚀坑深度随冲击角度和速度的变化Fig.4 Variation of impact pit depth with impact angle and velocity

3.3 冲蚀残余应力、应变及塑性损伤分析

叶片受到外物冲击后,冲击能量被叶片吸收一部分以塑性变形能的形式耗散,产生塑性变形,从而在受冲击区域产生较大的残余应力。由于循环加载时沿叶片长度方向(也即Z轴方向)加载,故叶片加载方向的残余应力对疲劳寿命的影响起到主导作用,本文称之为轴向残余应力。冲击损伤部位附近的轴向残余应力分布如图5所示。冲击损伤部位附近的残余应变如图6所示。轴向残余应力沿冲蚀坑深度方向的变化规律如图7所示。由图7可以看出,冲击速度越大轴向残余应力越大,轴向残余应力先随深度方向增大而增大,而后随深度方向增大而减小。由于塑性变形无法恢复,因此会产生残余应变。

图5 轴向残余应力分布图Fig.5 Distribution of axial residual stress

图6 残余应变分布图Fig.6 Distribution of residual strain

图7 轴向残余应力沿冲蚀坑深度方向变化趋势Fig.7 Variation trend of axial residual stress along pit depth

由冲击过程产生的塑性变形所导致的冲击损伤可以归类为延性损伤。图8 展示了受冲击部位的塑性损伤分布,从图8中可看出,冲蚀坑底部的冲击损伤最大。

图8 塑性损伤分布图Fig.8 Distribution of plastic damage

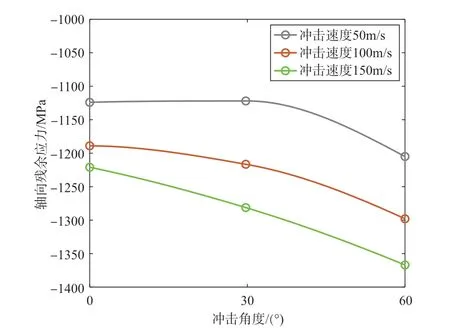

图9 给出了不同冲击角度下轴向残余应力随冲击速度的变化而变化的规律。从图9 中可以看出,冲击速度越大残余压应力越大。图10 给出了不同冲击速度下轴向残余应力随冲击角度变化而变化的规律,从图10中可以看出冲击角度越大轴向残余压应力越大。

图9 残余应力随不同冲击角度速度的变化Fig.9 Variation of residual stresses with different impact angles

图10 残余应力随不同冲击速度的变化Fig.10 Variation of residual stresses with different impact speeds

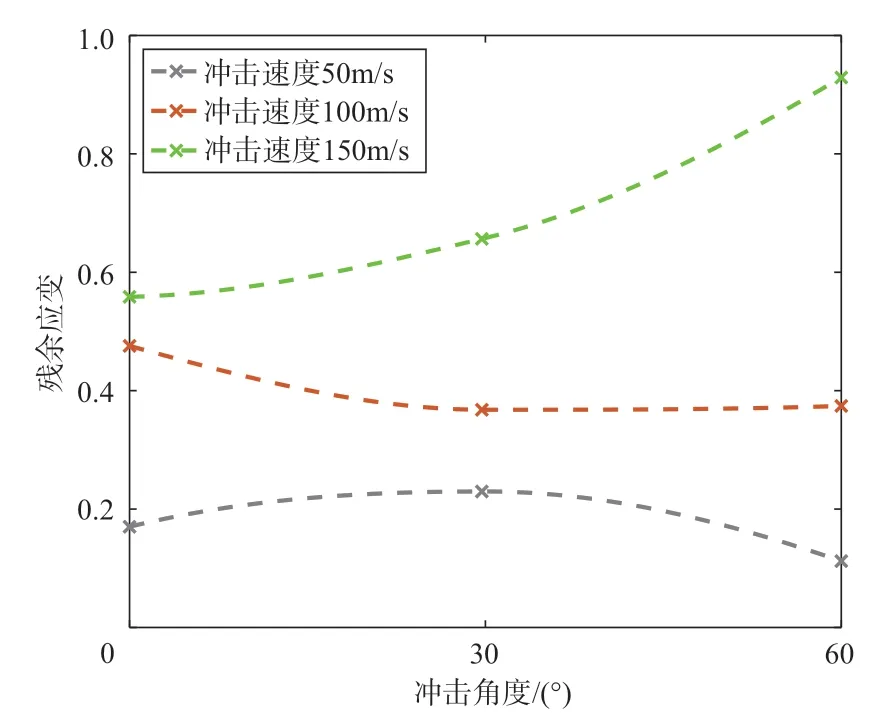

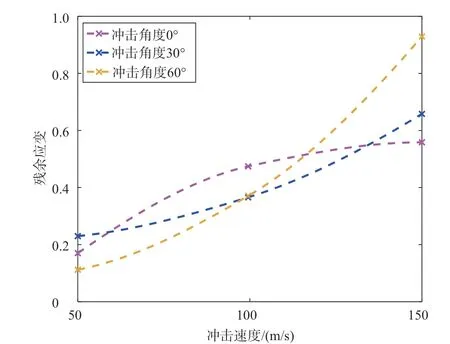

图11、图12给出了不同冲击角度、不同冲击速度下的残余应变变化规律。由图11 可以看出,当冲击角度一定时,冲击速度越大则残余应变越大。冲击速度越大则动能越大,当外物与叶片接触时会有更多的能量转化为塑性变形能,因此残余应变会更大。由图12可以看出,冲击速度为150m/s,冲击角度为60°时,残余应变最大为0.929。

图11 残余应变随冲击角度的变化Fig.11 Variation of residual strain with impact angles

图12 残余应变随冲击速度的变化Fig.12 Variation of residual strain with impact speeds

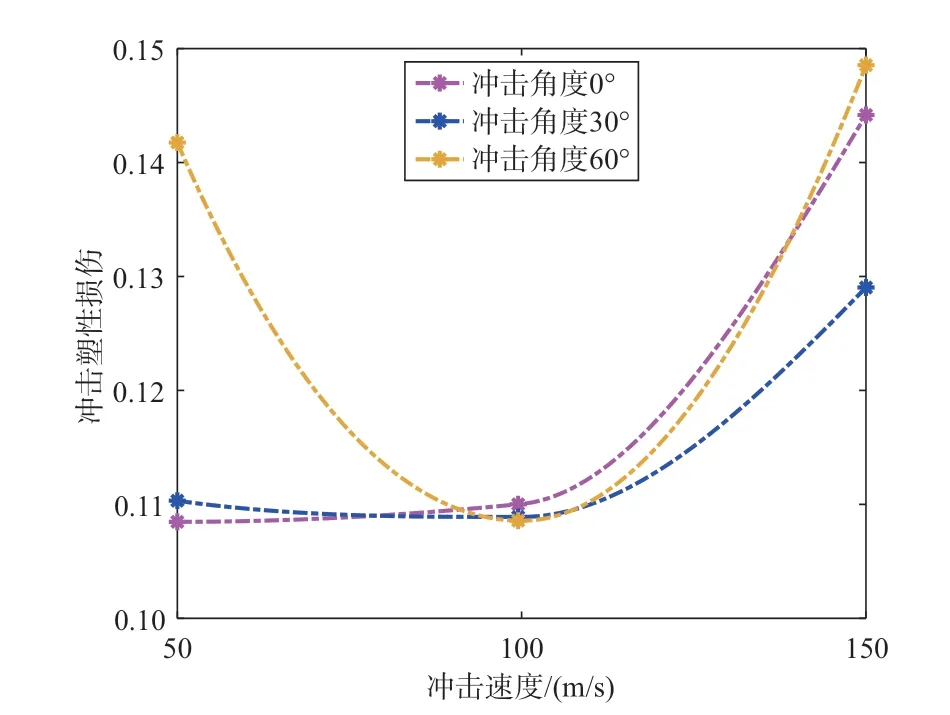

由图13 可以看出,当角度一定时,冲击速度为100m/s时冲击损伤最小。由图14可以看出,在冲击速度为150m/s、冲击角度为60°时,造成的塑性损伤最大为0.148。这可能与叶片的曲面形状有关。本文中的60°冲击角度可能比叶片曲面上受冲击点的法线夹角更小,从而使更多的动能转化为塑性变形能,导致更大的塑性损伤。

图13 冲击塑性损伤随冲击角度的变化Fig.13 Variation of impact plastic damage with impact angles

图14 冲击塑性损伤随冲击速度的变化Fig.14 Variation of impact plastic damage with impact speeds

4 含冲蚀凹坑的钛合金叶片的疲劳寿命计算

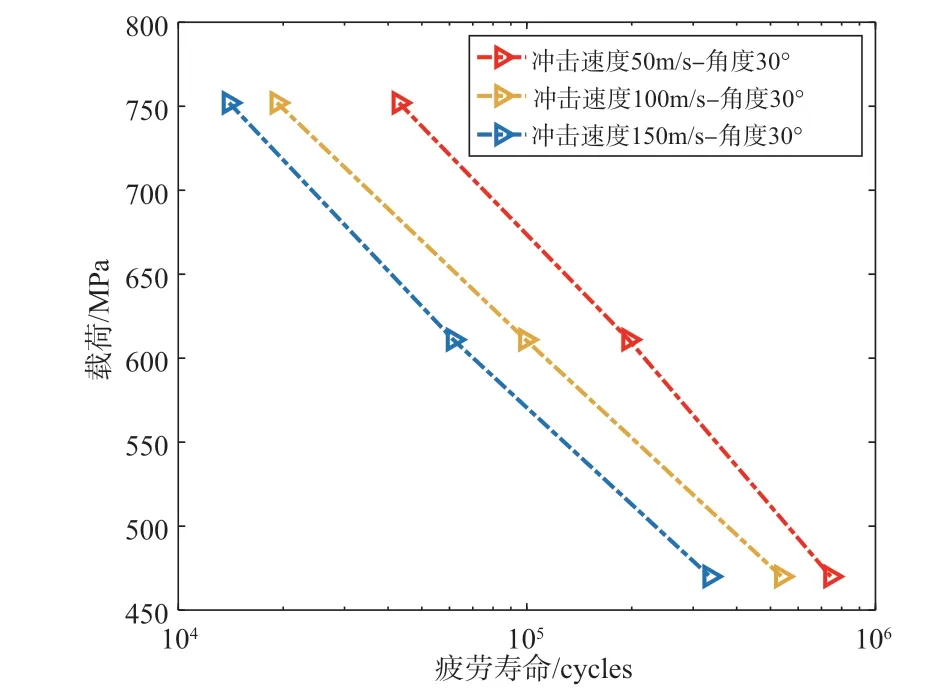

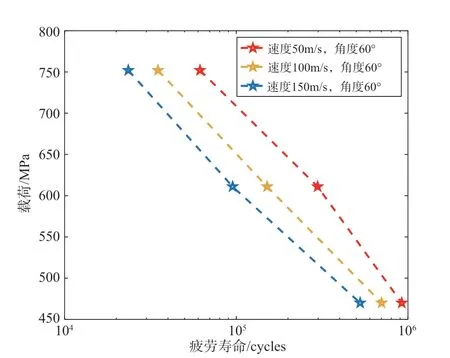

冲蚀后产生不同的缺口形状和不同残余应力,会对叶片的疲劳寿命造成显著影响。本节计算的寿命曲线考虑了以下三个方面的影响:(1)冲蚀损伤所造成的叶片冲蚀坑局部的应力集中;(2)由残余应力和塑性应变造成的初始冲蚀损伤;(3)循环载荷所导致的疲劳损伤。本节基于损伤力学-有限元数值方法,对于不同冲击速度和角度情况,计算了三级应力水平下含冲蚀损伤钛合金叶片的疲劳寿命,进而绘制了不同冲击速度和角度下的载荷—寿命曲线。在不同的冲击速度下,载荷应力比为0.1,图15~图17 给出了计算得到的叶片疲劳寿命,这里分别给出了三种冲击角度的预测寿命。可以发现,当冲击角度一定、冲击速度不同时,叶片的疲劳寿命变化规律一致,即随着冲击速度的增大,钛合金材料的叶片疲劳寿命在不断减小。对于最大名义应力为611MPa的情况,在三种不同的冲击速度下,损伤度随着循环次数的变化趋势如图18 所示。冲击速度由50m/s、100m/s、150m/s 依次变化,损伤速率在不断增加;从单个损伤度随循环次数变化来看,随着循环次数增加,损伤速率在不断增加,且损伤速率在最后阶段增速明显。可见,冲击速度是影响受冲击叶片疲劳寿命的重要因素。

图15 冲击角度为0°时,不同冲击速度下预估的疲劳寿命Fig.15 Predicted fatigue life under different impact velocity at the impact angle of 0°

图16 冲击角度为30°时,不同冲击速度下预估的疲劳寿命Fig.16 Predicted fatigue life under different impact velocity at the impact angle of 30°

图17 冲击角度为60°时,不同冲击速度下预估的疲劳寿命Fig.17 Predicted fatigue life under different impact velocity at the impact angle of 60°

图18 不同的冲击速度下,损伤度随着循环次数的变化趋势Fig.18 Change trend of damage degree with the number of cycles under different impact speed

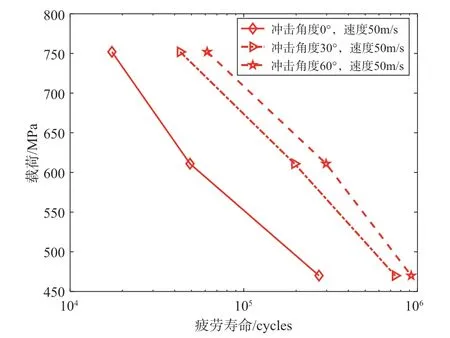

在不同的冲击角度下,载荷应力比为0.1,图19~图21给出了计算得到的叶片的疲劳寿命,这里分别给出了三种冲击速度的预测寿命。可以发现,当冲击速度一定、冲击角度不同时,叶片的疲劳寿命变化规律一致,即随着冲击角度的增大,钛合金材料的叶片疲劳寿命在不断增加。对于最大名义应力为611MPa的情况,在三种不同的冲击角度下,损伤度随着循环次数的变化趋势如图22所示。可以看到,冲击角度从0°、30°再到60°依次变化,损伤速率依次降低;从单个损伤度随循环次数变化来看,随着循环次数增加,损伤速率在不断增加,且损伤速率在最后阶段增速明显。可见冲击角度也是影响受冲击叶片疲劳寿命的重要因素之一。

图19 当冲击速度为50m/s时,不同冲击角度下预估的疲劳寿命Fig.19 Predicted fatigue life under different impact angle at the impact velocity of 50m/s

图20 当冲击速度为100m/s时,不同冲击角度下预估的疲劳寿命Fig.20 Predicted fatigue life under different impact angle at the impact velocity of 100m/s

图21 当冲击速度为150m/s时,不同冲击角度下预估的疲劳寿命Fig.21 Predicted fatigue life under different impact angle at the impact velocity of 150m/s

图22 不同的冲击角度下,损伤度随着循环次数的变化趋势Fig.22 Change trend of damage degree with the number of cycles under different impact angles

5 结论

本文建立了基于损伤力学的考虑沙尘颗粒冲蚀损伤钛合金的疲劳寿命分析方法,并以钛合金叶片为例进行了冲蚀疲劳损伤分析及寿命预测,主要结论如下。

(1)基于有限元显式计算,通过编写弹塑性本构模型的VUMAT,模拟了沙尘颗粒冲击钛合金叶片的过程,分析了冲击叶片产生的力学响应,包括冲蚀坑、残余应力、残余应变以及初始塑性损伤。

(2)基于损伤力学理论,推导了疲劳损伤模型,通过编写VUMAT,实现了损伤力学数值算法,以计算考虑冲蚀损伤的应力应变场;并预估了含冲蚀损伤的钛合金叶片的疲劳寿命。

(3)开展了受冲蚀损伤后叶片的疲劳寿命影响因素分析,不同冲击速度和冲击角度会造成特征不同的冲击缺陷,进而引起叶片的局部应力集中,最终影响叶片的疲劳损伤累积。