基于铰接连杆的背撑式涡扇发动机减隔振分析

2022-08-26孙伟董立君张睿鲍君波王钢林

孙伟,董立君,张睿,鲍君波,王钢林

中国航空研究院,北京 100089

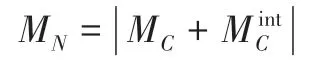

民机涡扇发动机的振动是飞机舱内振动与噪声的主要来源之一。随着民机翼身融合布局[1]的提出,背撑式发动机安装方式被越来越多地关注。相比传统涡扇发动机翼吊式安装,背撑式尤其是发动机高置式安装带来了发动机-支架系统的显著振动问题[2]。

目前对发动机振动进行减弱和隔离主要通过发动机安装结构的减隔振设计来实现。针对发动机安装结构减隔振设计的研究集中在安装结构刚度、系统阻尼等方面。参考文献[3]和[4]设计和运用结构的非线性刚度来实现隔振,提出了单自由度系统典型的高静低动(HSLDS)刚度隔振器,由于引入了负刚度,系统在特定位置处的动刚度很低对隔振有利。参考文献[5]和[6]提出了一种利用弹性元件内力平衡的准-零刚度隔振系统,该方法利用弹性元件的初始参数和预应力来提供系统负刚度,具有几何和物理层面上的非线性效应。然而,典型的高静低动隔振设计在发动机减隔振设计方面运用较少,主要受限于负刚度引入的限制。目前,航空领域主要采用线性刚度和阻尼器组成的隔振器实现发动机减隔振。隔振器的阻尼依靠粘弹性材料(如橡胶)获取[7],天然橡胶和聚氯丁橡胶的阻尼比约为0.05,且在压缩状态下其能吸收更多的变形能。相比材料阻尼,摩擦阻尼(摩擦耗散功)作为一种新型阻尼形式也被用来进行结构减振设计,摩擦阻尼的引入给振动系统带来了强的非线性效应[8],加大了系统响应求解的难度。

参考文献[9]提出一种弹片局部共振-干摩擦阻尼器,在不损失承力结构支承刚度的前提下,增强其结构阻尼及机械阻抗,从而降低结构振动响应,实现在宽频激励下对承力结构振动影响的有效控制。参考文献[10]提出一种适用于一般薄壁结构的波纹形干摩擦阻尼器,具有适用性强、正压力调节方便、易于安装等特点。干摩擦阻尼器在航空发动机中减振抑振运用广泛[11],主要包含旋转叶片、整体叶盘和薄壁旋转构件。在涡扇发动机减隔振安装设计方面,参考文献[12]和[13]分别对铰接连杆安装节的减隔振性能进行试验与分析,研究表明铰接连杆安装节有着较高的滚转-侧向阻尼且在侧向上减振效果显著。

目前,在翼身融合布局飞机上采用背撑式发动机安装形式存在支架结构传力路线长、重量约束导致支架的刚度较弱、发动机工作段激振频率与安装系统固有频率重叠等问题[14]。尤其是侧向激振问题突出,安装结构失效风险大。安装系统刚度的匹配、阻尼的引入成为减隔振设计的难点。本文针对铰接连杆安装节在涡扇发动机减隔振设计上开展研究。对铰接三连杆安装节的非线性刚度特性开展分析与数值模拟,进一步对铰链干摩擦阻尼矩进行理论分析并对发动机安装系统的简化四连杆机构进行时域内的阻尼振动分析。最后,针对背撑式发动机布局开展发动机-安装节-支架系统的减振分析,揭示铰接连杆安装在涡扇发动机安装结构中的减隔振作用。

1 涡扇发动机安装结构

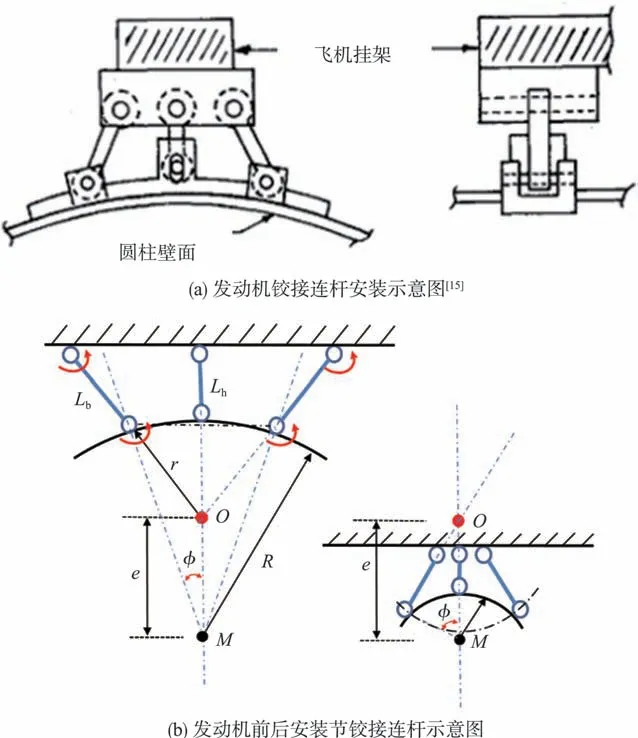

大型民用飞机发动机的安装有多种形式,包括传统的机翼吊挂安装、机身侧挂安装和尾翼支撑安装等。虽然发动机的安装形式不同,但发动机与机体结构的连接形式却相对固定,多采用了前后两点吊挂的安装方式,如图1(a)所示。发动机的推力通过推力杆作用在后安装节上并传递给机体结构。

图1 民机涡扇发动机的典型安装方式Fig.1 Typical installation mode of civil aircraft turbofan engine

目前,涡扇发动机安装普遍采用铰接连杆安装方式进行发动机与机体的连接。铰接连杆的“柔性”安装引入的非线性刚度和摩擦阻尼矩实现了发动机安装结构可靠的减隔振设计,它与专门的隔振装置相比具有重量轻、使用寿命长等特点。针对民用飞机翼身融合布局形式,发动机被支架支撑在离机身一定高度的位置,形成背撑式发动机安装形式,如图1(b)所示。本文研究铰接连杆安装节在新式布局形式下发动机的安装和减隔振分析。

1.1 铰接连杆安装节

铰接连杆安装节由三根连杆(包括两根侧杆Lb、一根中杆Lh)和安装节支架组成,如图2(a)所示。对发动机安装节进行简化如图2(b)所示,发动机质心M到三杆焦点O的距离e、发动机风扇机匣半径R、后安装节与前安装节类似,不同的是侧杆的交点位于延长线上。

图2 发动机安装节示意图Fig.2 Schematic diagram of engine mount

单个安装节在平面内理论上可约束发动机三个自由度,但由于安装节的三根连接杆共线,在平衡位置发动机绕O点的转动刚度很低。当前后安装节的转动中心重合时,发动机在平衡位置存在绕O点的转动自由度。这意味着通过前、后安装节固定的发动机在平衡位置处绕O点转动的刚度很低。而当发动机在偏离平衡位置后,由安装节三杆在轴向变形下产生的约束刚度迅速增加,形成对发动机非线性的刚度约束。

1.2 安装节高静低动特性

参考GEnx 2B发动机建立目标发动机的分析模型。发动机不包含短舱的整体挂载安装质量约为7.0t,长度约4170mm,风扇直径约3.2m。以发动机轴线为坐标x轴,竖向下为坐标y轴,发动机风扇前端面圆心为原点建立局部坐标系。发动机质心点坐标为(x=2085mm,y=0,z=0),转动惯量取值分别为:Ixx=5.3×105t·mm2,Iyy=1.0×107t·mm2,Izz=1.0×107t·mm2。前 安 装 节 处 发 动 机 机 匣 风 扇 直 径 约3200mm,后安装节所在发动机截面直径约1500mm。对发动机安装节进行几何尺寸设计,前安装节斜杆长度Lb为158mm,分布角φ=8°。后安装节斜杆长度Lb为283mm,分布角φ=30°。斜杆交点与发动机质心的距离e约为1300mm。

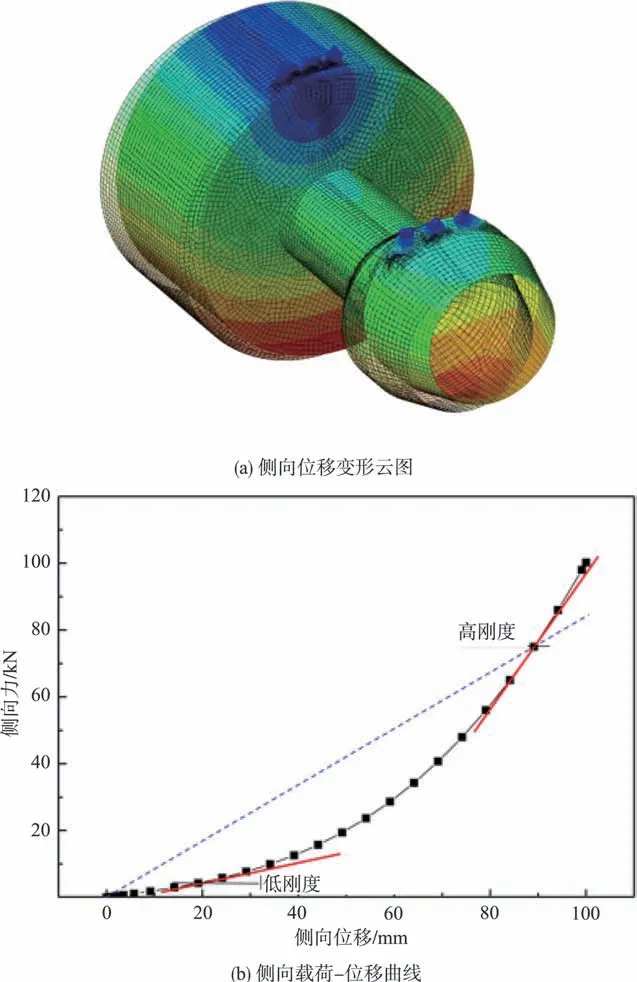

安装节铰接连杆设计分别对应发动机安装设计的两种主要载荷工况:(1)静强度载荷工况:主要考虑发动机质量惯性过载和发动机推力,其特点是载荷大、响应频率低;(2)振动载荷工况:主要考虑发动机转子工作过程中引发的周期载荷,其特点是载荷幅值小,呈周期激励并对结构存在激振。涡扇发动机的推力载荷通过推力杆传递到后安装节并直接传递到机体结构,在本文安装节减隔振设计中不考虑。考虑发动机典型侧向过载nz下安装节的变形及其对发动机的约束刚度,在有限元软件中建立发动机刚体模型和弹性连杆安装节,安装节斜杆采用钢质矩形截面尺寸为120mm×30mm,中杆钢质矩形截面尺寸为120mm×50mm。在发动机质心上作用侧向集中载荷Fz,模拟得到发动机-安装节的变形如图3(a)所示。在前后安装节约束下,发动机侧向变形主要表现为整体绕安装节焦点O的转动。

模拟得到的侧向加载力-位移曲线如图3(b)所示。在大侧向载荷工况下发动机侧向静刚度较大,侧向力100kN 时,发动机-安装节系统质心处侧向切线刚度约为2.5kN/mm。这使得安装结构可以承受较大的发动机侧向过载而变形可控;而在平衡位置周期振动载荷下发动机-安装节侧向动刚度较低。在侧向力2kN时,侧向切线刚度仅为0.2kN/mm。这表明三杆系组成的铰接连杆安装节具有典型的侧向高静低动特性,具备侧向隔振效应。

图3 发动机-安装节的侧向刚度Fig.3 Lateral stiffness of engine-mount system

2 铰接连杆阻尼特性

2.1 铰链干摩擦阻尼矩

由于安装节采用间隙连杆装配,在平衡位置附近可简化成典型的四连杆机构(忽略平衡位置的侧向刚度),四连杆机构包括两根侧连接杆、发动机本体和安装节横梁。安装节侧连接杆耳片与销钉之间的转动摩擦形成了安装节的运动阻尼。以简化二维铰链为研究对象,考虑等效集中载荷P作用下销钉的孔边的接触应力分布。根据参考文献[14]面内弹性圆柱在无限大带孔弹性体中的接触应力解析法获取销钉接触面上的法向应力分布,如图4 所示。假设接触面满足赫兹接触关系时,销钉与耳片的半接触角ε计算表达式如下

图4 圆柱弹性体法向接触应力分布示意图Fig.4 Schematic diagram of normal contact stress distribution of cylindrical elastomer

在上述简化分析的基础上,可以得到赫兹接触假设下[14]同种材料销钉-耳片的接触法向应力分布

式中:y= tan(φ/2),进一步对式(3)进行积分可以得到销钉-耳片连接的摩擦阻尼矩

式中:μ为接触面动摩擦系数,R2为销钉半径。

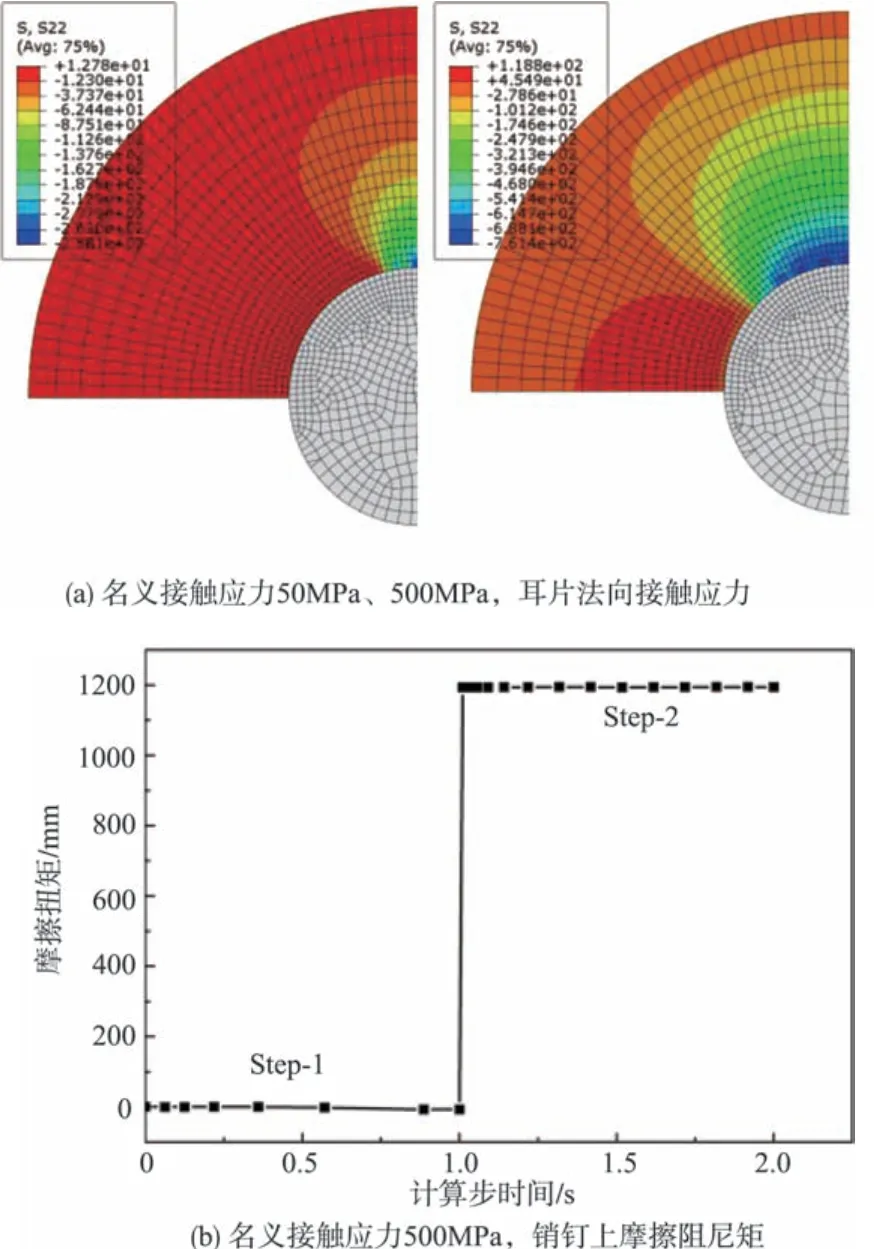

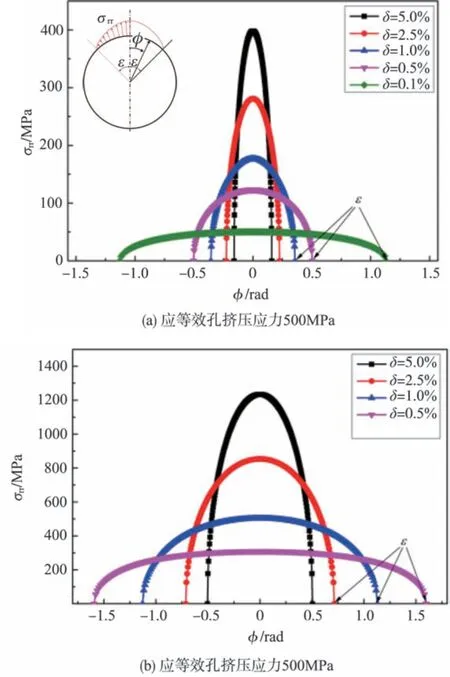

本文采用ABAQUS进行销钉-耳片的接触摩擦有限元分析和验证,二维有限元模型如图5所示。销钉-耳片材料均为钢。耳片外径30mm,孔径R1=10mm。耳片与销钉的间隙采用δ=(R1-R2)/R1来确定,通过调整销钉半径来调整模型的间隙量。有限元模型采用平面应力单元(CPS4R),为保证接触区大小和接触应力的计算精度,在接触半圆周向网格划分数采用80。在径上单元网格数18,采用变密度设置,在靠近接触面单元径向尺寸约为0.5mm。计算采用不同的δ参数进行对比分析,分别为δ=0.1%、0.5%、1.0%、2.5%和5.0%,同时考虑两个名义孔挤压应力σs=P Dt(取值分别为50MPa 和500MPa)。销钉-耳片采用surfacesurface 接触,参考钢-钢的接触滑动摩擦系数设定μ=0.12。计算采用Standard 静力求解器开启几何非线性,设置两个分析步骤:Step-1进行轴向载荷的施加(F=1000N,对应σs=50MPa);Step-2 在Step-1 基础上对销钉进行旋转位移(UR3)施加并输出摩擦阻尼矩。对比分析表明销钉采用弹性体(E=210GPa)或刚体对耳片(弹性体:材料钢)的应力分布影响不大,因此本文计算时销钉采用刚体进行分析,耳片的应力计算结果如图6所示。

图5 销钉-耳片有限元分析网格模型Fig.5 FEA mesh model of Pin and lug

图6 摩擦阻尼矩有限元计算结果(δ=1.0%)Fig.6 Simulation results of the friction damping moment by FEA(δ=1.0%)

计算结果显示,阻尼矩随接触面的相对滑动呈现阶跃特性(强非线性)。销钉与耳片在不同间隙量δ和名义应力σs作用下,接触应力分布与半接触角ε存在显著差异。图7为赫兹接触理论对销钉-耳片法向接触应力与接触角计算的结果,可以看出在相同载荷作用下,当δ增加,接触角显著降低同时接触应力峰值提高。随着δ的降低与σs的提高,接触角甚至超过π/2(赫兹接触假设失效)。进一步通过有限元模拟验证理论分析得到的摩擦阻尼矩,结果见表1。

表1 FEA与接触理论预测摩擦阻尼矩结果对比Table 1 Comparison between friction damping moment predicted by FEA and contact theory

图7 销钉-耳片法向接触应力—接触角Fig.7 the normal contact stress and contact angle of the pin

对比有限元与解析解发现,当接触角ε<0.5rad时,理论解得到摩擦阻尼矩误差较小,约为3%;当δ>5%时,即使在大载荷下,赫兹接触理论也能较好地预测阻尼矩,误差不超过3.2%;而当间隙量小且载荷较大时,解析解存在较大偏差,主要原因是赫兹接触假设失效。考虑发动机安装节采用的间隙连杆,销钉-耳片之间的半径差一般较大,本文直接利用赫兹接触确定摩擦阻尼矩是合适的。当考虑紧配合或大载荷下的接触摩擦阻力矩,接触区与接触法向应力的计算不能直接利用赫兹接触方法进行简化处理,这时可以参考文献[16]进行推导,本文在此不再赘述。进一步考虑在小接触角情况下,假设接触应力近似等于q=P/S(其中S为近似接触平面面积),更简化的干摩擦阻力矩表达式可以表达为

式(5)对小接触角的情况近似估算方法可满足工程设计精度要求,同时它表明摩擦阻尼矩只与销钉-耳片的传递载荷P、接触面表面摩擦系数μ和销钉半径R有关。

2.2 摩擦阻尼振动

安装节在平衡位置微幅振动可以简化为图8(a)的4连杆机构,它由两根侧杆、支架横梁和发动机本体铰接组成。在重力作用下两侧向杆的焦点O与发动机质心M形成了类似单摆的单自由度振动系统。由于铰接点作用的摩擦阻尼矩的强非线性,直接分析安装节四连杆机构摩擦阻尼运动比较困难。因此本文利用有限元方法建立了单安装节-简化发动机模型来研究干摩擦阻尼对安装节减隔振的影响,并利用多点耦合约束hinge 模拟考虑摩擦阻力矩的铰链连接,如图8(b)所示。

图8 单自由度铰接连杆系统摩擦阻尼振动Fig.8 Single degree of freedom articulated link system with friction damping for vibration analysis

在ABAQUS有限元分析中,铰链(hinge)连接可以引入摩擦作用,在刚性连接假设下转动的启动条件如下。

Φ=P(f)-μMN

式中:P(f)为作用转矩,μMN为接触面摩擦阻力矩,MN为法向力矩,它是所有摩擦引起的连接弯矩之和。当Φ≥0,连接铰发生相对转动;当Φ<0,接触面不发生滑动,连接铰链不存在转动。MN为法向力矩,通过下列表达式获取

图9 安装系统不同摩擦系数下的振动Fig.9 Damping vibration of the engine mounting system with different friction coefficient

3 背撑式发动机安装系统减隔振分析

3.1 背撑发动机安装系统

与传统发动机机翼下吊挂安装方式不同,翼身融合布局通常在机身背部进行发动机的支撑安装,发动机相对机身的位置较高,形成背撑式发动机安装方式。安装系统包含三部分,分别是发动机、多连杆安装节和背撑支架结构。大涵道比涡扇发动机工作状态中主要振源由发动机低压和高压转子旋转产生。其中低压转子的振动频率低,振动幅值相对较高,因此主要作为本文减隔振设计的目标频率。Genx 2B目标发动机低压转子空中巡航时转速约2500r/min,对应的振源频率为41.67Hz。

背撑支架结构提供发动机的安装接口,传递发动机的载荷同时起到发动机振动隔离作用。在发动机尺寸、性能参数和某翼身融合布局飞行器几何外形参数约束下,采用加筋壁板设计了整体式的支架结构,图10(b)为背撑发动机-安装节-支架隔振分析模型。支架整体采用铝合金2024-T3 材料,长度2400mm,平均高度1200mm,主要包括前/后盒形柱、支架内纵横支撑壁板、加筋蒙皮和隔框等部分组成。满足结构强度和稳定性安全裕度要求,支架结构初步设计方案质量约219kg。根据1.2节中采用的前后安装节参数进行发动机与支架结构的铰链连接。建立目标发动机背撑式安装结构的有限元模型,包括刚体发动机模型、简化前/后缘安装节模型和壁板式背撑支架模型,如图10(a)所示。考虑实际背撑发动机安装的稳定性,通过在发动机后安装节上补充两个附加刚度(spring单元)来维持系统较低的一阶固有频率,拟采用的侧向附加刚度约为84300N/mm。

图10 背撑式发动机安装布局Fig.10 Installation layout of the back-supported engine

3.2 减隔振设计与分析

对发动机安装系统进行模态分析,主要关注发动机安装系统的发动机整体模态,模拟结果如图11所示。发动机整体模态对应的系统前5 阶模态频率范围在4~62Hz,其中最低阶模态(第1 阶)表现为发动机纵向转动,转轴位于安装节的转动中心处。如图11所示,发动机的整体模态均表现为发动机的单自由度解耦模态,分别是纵向平移模态(第2阶)、偏航转动模态(第3阶)、竖向平移模态(第4阶)和俯仰转动模态(第5 阶)。随着固有频率阶次的提高,系统的固有频率逐渐从发动机整体模态过渡到支架结构的局部模态上,第6阶固有频率对应安装支架壁板的局部模态(频率约为98Hz)。

图11 发动机安装系统的整体模态Fig.11 Global modes of engine mounting system

由于发动机质量较大,安装系统的整体模态应该包含发动机6 个自由度的振动模态。安装节的存在,耦合了发动机轴向转动与侧向平移两个自由度导致发动机整体模态只对应了系统的前5阶固有频率。各阶模态的频率与振动特征见表2。

表2 安装系统模态模拟结果Table 2 Simulation results of installation system mode

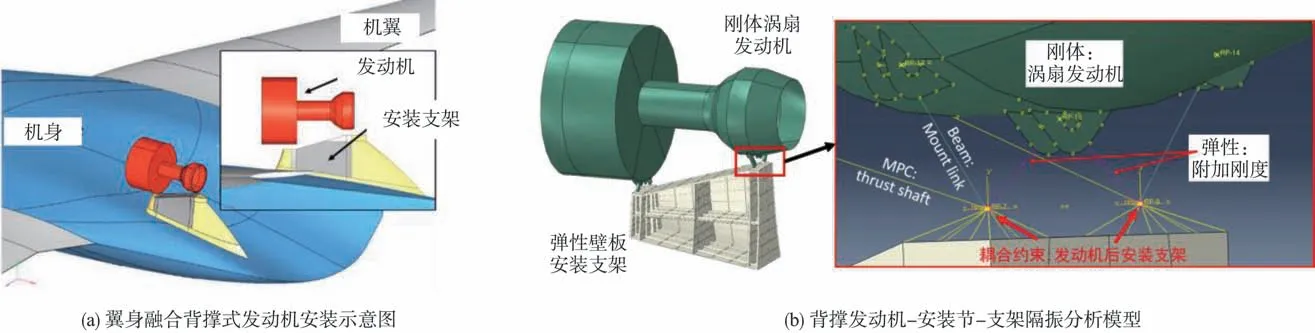

安装节通过偏移转轴耦合了侧向平移模态并利用发动机大的惯量和安装节低的侧向刚度获取了系统较低的一阶振动频率,从而实现了发动机的侧向隔振。进一步在扫频范围1~100Hz 内对发动机安装系统进行频域响应分析,在发动机质心处作用侧向周期集中载荷(幅值2000N)模拟发动机工作时的特征振动。通过输出支架固定点的总侧向力得到系统的侧向力幅频曲线,如图12所示。

图12 发动机安装系统侧向力传递率和频率响应曲线Fig.12 Engine installation system response curve of lateral force transfer rate and frequency

发动机安装系统的横向载荷传递率在频域上只有一个峰值,对应系统的第1 阶固有频率(4.37Hz)。当激励频率超过最低阶固有频率后,侧向振动的传递率迅速降低,在较大的频域范围内振动被隔离;另一方面通过模态阻尼来等效摩擦阻尼矩带来的高阻尼效应(ξ=9.83%,参考文献[12]),结果发现相比于常规模态阻尼比(ξ=3%~5%),力传递曲线的共振峰值被大幅降低。这表明对背撑式发动机安装,采用铰接连杆安装结构具有显著的减隔振效果。

4 结论

本文针对翼身融合布局飞机开展背撑式发动机安装减隔振分析,对铰接连杆刚度的高静低动特性与铰链摩擦阻尼矩的减振特性开展了理论研究与数值仿真。研究对涡扇发动机背撑式安装的减振分析提供了技术方法,支撑了新型布局飞行器发动机减隔振设计。

(1)铰接三连杆安装节实现了发动机侧向安装刚度的非线性设计,满足在大过载下发动机安装结构承载能力的同时实现了在平衡位置发动机的低约束刚度,起到振动隔离效果。

(2)安装节简化四连杆机构在连杆轴向力作用下引入的铰链摩擦阻尼矩对发动机侧向振动的减弱作用显著,呈现过阻尼减振效应。

(3)铰接连杆安装节对背撑式发动机安装具有侧向减隔振作用。安装节通过耦合轴向转动和侧向平移振动模态,在低的侧向约束刚度下实现了发动机的隔振效应。