计及温度的铝蜂窝夹芯结构机匣抗冲击性分析

2022-08-26左建华杨书仪谭毅郭小军孙要兵

左建华,杨书仪,谭毅,郭小军,孙要兵

1.湖南科技大学,湖南 湘潭 411201

2.中国航发湖南动力机械研究所,湖南 株洲 412002

3.中国航发南方工业有限公司,湖南 株洲 412002

目前在军用、民用飞机上应用最为广泛的航空发动机为燃气涡轮发动机,其主要由压气机、机匣、涡轮、燃烧室、尾喷管等组成[1]。机匣是航空发动机的保护外壳和主要承力部件,航空发动机工作环境恶劣,受外物冲击、高周疲劳、过热和材料缺陷等因素影响,发动机轮盘、叶片等旋转部件不可避免地会出现失效破坏,破坏产生的高能碎片会冲击机匣,若机匣强度不够,碎片飞出机匣将严重影响飞行安全,因此国内外学者开展了许多关于机匣抗冲击机理的研究。机匣结构有泡沫夹芯结构、铝蜂窝夹芯结构、纤维缠绕增强结构等。铝蜂窝夹芯结构因具有质量轻、吸能性好、比强度高等优点,被广泛应用于航空航天、船舶、汽车、高铁以及建筑等领域[2-3]。

目前,关于机匣抗冲击机理的研究主要从冲击试验及数值仿真方面开展。Liu[4]、吴轲[5]、宋曼丽[6]通过弹道冲击试验研究弹体冲击靶板过程的动态响应和破坏模式。Stahlecker[7]采用数值仿真与试验相结合方法分析机匣受叶片冲击的损伤形式及能量吸收模式。张温馨[8]通过仿真模拟研究复合材料层合板在不同预载荷作用下的抗冲击机理。辛亚军[9]、张笑宇[10]、He[11]开展常温状态下蜂窝夹芯结构机匣的抗冲击性能研究。航空发动机运行时,涡轮前温度可高达1630~1770℃[12]。温度相对较低的压气机机匣内,温度也可达20~400℃[13]。当失效破坏的转子部件撞击机匣时,机匣结构将同时承受温度载荷、冲击载荷,若冲击应力过大,就会引起机匣材料的失效破损。目前,国内外学者考虑温度对于机匣抗冲击性能影响的研究甚少。

本文拟以工作温度为0~300℃的铝蜂窝夹芯结构机匣为研究对象,开展其温度效应下的抗冲击性能分析。首先搭建温度可调冲击试验系统,开展考虑温度影响的弹道冲击试验,分析靶板的损伤情况;然后开展尖头弹冲击铝蜂窝夹芯板有限元仿真分析,对试验与仿真中铝蜂窝夹芯板损伤情况和应力-时间曲线进行对比,验证仿真模型可靠性;最后开展不同温度下铝蜂窝夹芯结构机匣抗冲击性能仿真分析[14]。

1 试验研究

1.1 试验装置及步骤

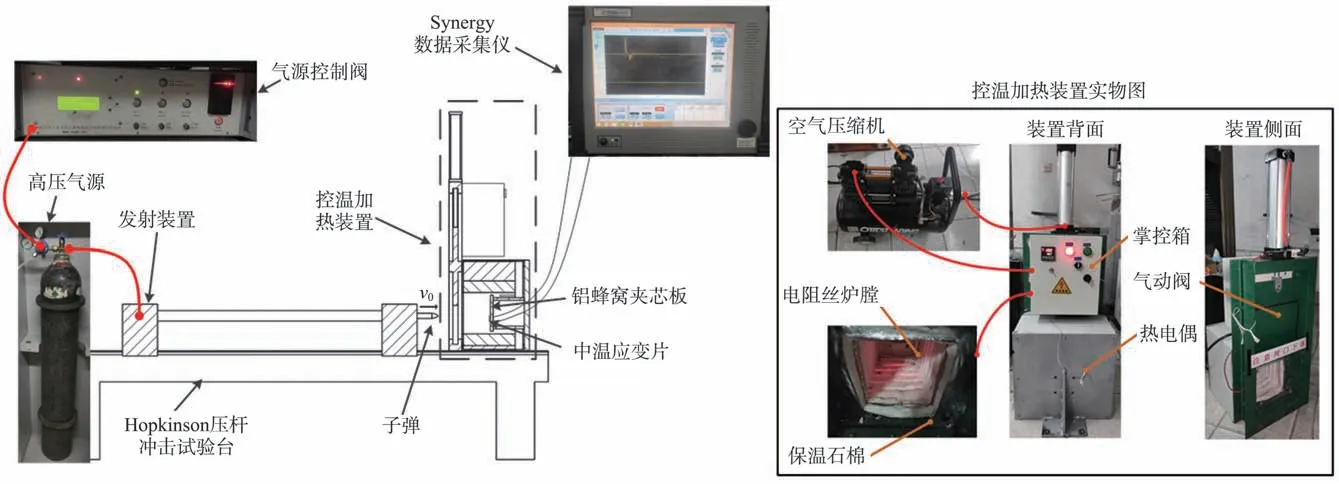

图1为温度可调冲击试验系统,主要由气源控制阀、高压气源、Hopkinson压杆冲击试验台、发射装置、控温加热装置以及Synergy 数据采集仪组成。控温加热装置主要由气动闸门、电阻丝炉膛(功率5kW,内腔尺寸160mm×160mm)、保温石棉、空气压缩机、温控箱、热电偶组成。

图1 温度可调冲击试验系统Fig.1 Adjustable temperature impact test system

将控温加热装置固定在Hopkinson压杆冲击试验台上,铝蜂窝夹芯板置于温控加热装置内夹紧,利用空气压缩机控制气动闸门闭合。温控箱可控制电阻丝炉膛启停,且可通过置于电阻丝炉膛内部的热电偶实时监测和调控炉膛内温度。采用温控箱将铝蜂窝夹芯板加热至设定温度后保温3min,打开气动闸门,通过气源控制阀启动高压气源,驱动发射装置射出子弹,中温应变片贴附于试件表面,连接Synergy数据采集仪获取试验数据。

1.2 试件材料与试验内容

图2 为试件实物图,其中,图2(a)为尖头弹,图2(b)为铝蜂窝芯层,图2(c)为铝蜂窝夹芯板。铝蜂窝夹芯板由上下两块铝合金板及中间的铝蜂窝芯层构成。单铝蜂窝芯形状为六边形,其内径为3mm,铝箔厚度为0.05mm,试件的具体参数见表1。

表1 试件具体参数Table 1 Specific parameters of specimen

图2 试件实物图Fig.2 Actual drawing of specimen

铝蜂窝夹芯板表面粘贴的中温应变片型号为BAB350-3AA250(23),使用温度范围为-269~250℃,贴附方法为高温胶水加温加压粘贴,采用四分之一桥路接法接入Synergy 数据采集仪。受应变片使用温度范围限制,本文仅进行了25℃、100℃及200℃温度下的弹道冲击试验,选用的冲击气压为0.7MPa,对应尖头弹初始冲击速度v0=60m/s。

1.3 试验结果

图3 为相同冲击速度下,铝蜂窝夹芯板在不同温度下的冲击前后对比图。

由图3可知,25℃、100℃及200℃下尖头弹冲击机匣后均出现反弹现象,100℃及200℃下铝蜂窝夹芯板的表面损伤相较于25℃下较小,受试验设备限制,未测得尖头弹的剩余速度。图4 为25℃、100℃及200℃下铝蜂窝夹芯板的损伤情况。

图3 冲击试验前后对比Fig.3 Comparison before and after impact test

由图4(a)可知,25℃时,试验中铝蜂窝夹芯板的上铝合金板呈花瓣状充塞变形,下铝合金板呈不规则撕裂损伤,撕裂处材料翘起,铝蜂窝芯层向四周挤压,出现剪切失效;由图4(b)可以看出,100℃时,试验中铝蜂窝夹芯板的上铝合金板出现穿孔破坏,穿孔处周围出现裂纹,呈花瓣状凹陷,下铝合金板呈波纹状撕裂,铝蜂窝芯层向四周挤压破裂;由图4(c)可知,200℃时,试验中铝蜂窝夹芯板的上铝合金板出现穿孔破坏,穿孔处无裂纹产生,后铝合金板呈不规则撕裂破坏,铝蜂窝层出现较大范围的剪切破坏。

图4 铝蜂窝夹芯板损伤情况Fig.4 Damage of aluminum honeycomb sandwich panel

从试件的破损面积判断,25℃下的上铝合金板损伤面积最大,200℃下铝合金板和铝蜂窝芯层的损伤程度相对较大,100℃下铝蜂窝夹芯板的整体损伤最小。

2 有限元建模

2.1 有限元模型

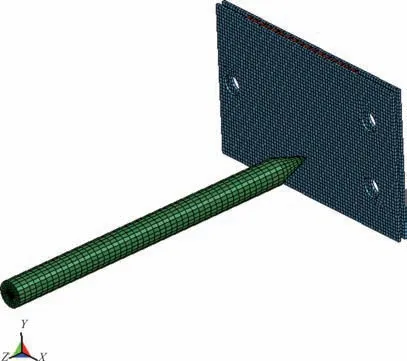

通过Creo 建立尖头弹沿Z轴负方向水平冲击铝蜂窝夹芯板的几何模型,模型形状尺寸与试验试件相同。采用Hypermesh进行网格划分,为了尽量还原铝蜂窝夹芯板受到冲击后的动态响应,应将铝蜂窝夹芯板的网格尽可能地细化,但考虑到网格越密,求解时间也会成倍增加,因此需要在求解时间适当及不影响分析结果的前提下,选择适当密度的网格。尖头弹与上下铝合金板网格类型采用solid 164 实体单元,为了减少数值分析时的误差,尖头弹与上下铝合金板均采用映射网格,尖头弹划分为31208 个单元,上下铝合金板划分为6120 个单元。铝蜂窝芯层网格类型采用shell 163壳单元,划分为12624个单元,网格模型如图5所示。

图5 网格模型Fig.5 Mesh model

2.2 材料模型及参数选择

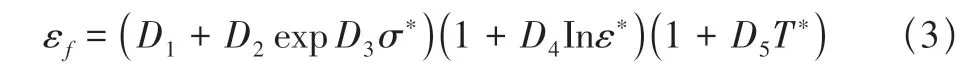

上下铝合金板材料为7075-T651 铝合金,采用Johnson Cook 本构模型及累积损伤准则,该模型适用于金属材料各种应变率条件,且充分考虑了材料的应变率硬化、温度软化等因素,广泛应用于冲击及材料损伤领域,其数学模型表达式如下

式中:A为屈服应变;B、C、n为硬化系数;m为热软化系数;σ为材料等效应力;ε·和ε·0为材料的应变率和参考应变率;T为材料变形温度,Tm为材料熔点,Tr为参考温度。式(1)括号内三项分别代表等效塑性应变、应变率以及温度对流应力的影响[15]。对于铝合金前后面板采用JC累积损伤准则,则损伤参数D为

其中:

式中:σ*=σm/σ,σm为平均应力,D1~D5为JC 失效模型参数,当D=1时材料发生失效。

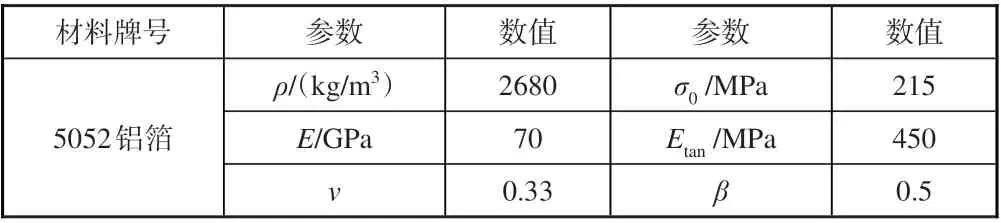

铝蜂窝芯层材料为薄壳状5052 铝箔,采用*MAT_PLASTIC_KINEMATIC 模型,该模型适用于考虑应变率效应和带有失效的弹塑性材料的壳体元件,上下铝合金板及中间铝蜂窝芯层的材料模型参数见表2、表3[16-18]。

表2 上下铝合金板材料模型参数Table 2 Material model parameters of upper and lower aluminum alloy plates

表3 铝蜂窝芯层材料模型参数Table 3 Aluminum honeycomb core layer material model parameters

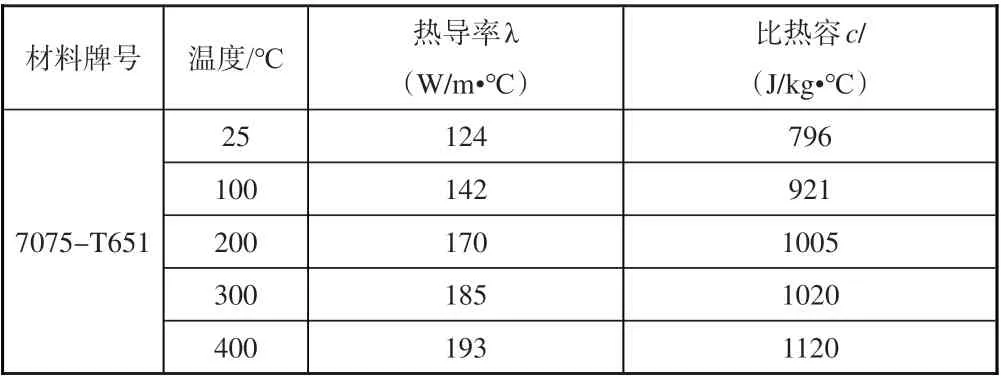

金属材料在不同温度下具有不同的热物性参数,弹体冲击铝蜂窝夹芯板过程迅速,热传导在接触碰撞传热过程中起主要作用,热辐射、热对流产生的影响较小,因此冲击过程产热由材料的比热容和导热系数决定。因铝蜂窝芯层和上下铝合金板材料同为铝合金,热物性参数相差不大,故使用同一种热物性参数,尖头弹和铝蜂窝夹芯板的材料热物性参数见表4、表5。

表4 上下铝合金板材料热物性参数Table 4 Thermal properties of upper and lower aluminum alloy sheet materials

表5 尖头弹材料热物性参数Table 5 Thermal properties of pointed projectile materials

2.3 条件设置

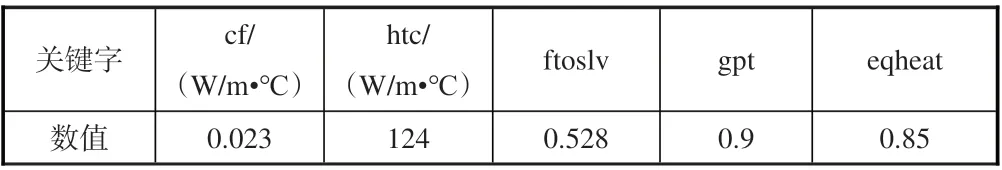

铝蜂窝夹芯板两端设置全约束,尖头弹施加沿Z轴负方向60m/s的初始速度v0,铝蜂窝夹芯板及尖头弹施加恒定温度载荷。铝蜂窝夹芯层与上下铝合金板采用固连接触(TDNS),尖头弹与铝蜂窝夹芯板的接触设置为*CONTACT_ERODING_SURFACE_TO_SURFACE_THERMAL,其中热性关键字定义见表6。

表6 热性关键字定义Table 6 Thermal keyword definition

表6 中,间隙热导率cf 是指铝蜂窝芯板与尖头弹接触面间气体的热导率;接触热导率htc 是指铝蜂窝夹芯板与尖头弹接触时的热导率;机械功转热比例gpt及摩擦功转热eqheat比例取值参考文献[19]和[20];ftoslv 为铝蜂窝夹芯板与尖头弹接触面的热分配系数;ftoslv 热分配系数计算公式为

式中:c、ρ、λ为材料的比热容、密度和导热系数。

3 试验与仿真结论对比

基于试验下的三种温度条件,采用LS-DYNA 仿真模拟尖头弹冲击铝蜂窝夹芯板,对比试验与仿真的结论。

3.1 损伤情况分析

仿真中25℃、100℃及200℃下铝蜂窝夹芯板损伤情况如图6 所示。结合图4(a)及图6(a)可以看出,25℃下试验与仿真中铝蜂窝芯板均出现穿孔现象,上铝合金板损伤情况较为相似,均呈现花瓣状凹陷变形;下铝合金板在试验与仿真中均出现裂纹损伤,试验下裂纹延伸情况更为显著;试验与仿真中的铝蜂窝芯层均呈现剪切破坏,破坏后的铝蜂窝结构向四周挤压变形。对比图4(b)、图4(c)及图6(b)、图6(c)试验与仿真结论,同样出现类似差异。因试验中存在尖头弹偏移、试件夹紧程度不一、铝蜂窝芯层存在工艺缺陷等影响因素,使得试验中铝蜂窝夹芯板损伤特征与仿真存在偏差,但根据铝蜂窝夹芯板的变形区域和整体破坏情况判断,试验结论与仿真结论较为吻合。

图6 仿真中铝蜂窝夹芯板损伤情况Fig.6 Simulation of aluminum honeycomb sandwich panel damage

通过测量可得上铝合金板的弯曲深度D1及下铝合金板的裂纹尺寸L1,如图7 所示。测量得出的试验数据与仿真数据进行对比,见表7。

图7 损伤测量图Fig.7 Damage chart

结合图4 和表7 可知,25℃下试验与仿真对比误差较大,这是由于试验中出现弹体冲击偏移现象,导致下铝合金板产生的裂纹向左延伸,除此之外,其余试验与仿真下铝蜂窝芯板的损伤数据相对误差较小,仿真模型能够有效表达冲击过程中铝蜂窝芯板的损伤特性。

表7 试验与仿真数据对比Table 7 Comparison between experimental and simulation data

3.2 应变分析

仿真分析中采用LS-PrePost 软件进行数据后处理,获取与试验中贴附应变片相同位置的单元应变数据,如图8所示。图9 为各温度下试验与仿真的应变-时间曲线对比图,表8为各温度下试验与仿真最大应变值对比。

图8 位置单元示意图Fig.8 Position element diagram

从图9可以看出,试验与仿真得出的应变-时间曲线对比下并未完全重合,这是由于尖头弹在发射过程中受外界阻力的影响,存在轻微的偏移现象,且试验中铝蜂窝夹芯板的约束条件无法在仿真中准确定义,但从应变-时间曲线的总体变化趋势上来看,试验与仿真的结论基本一致;由表8可知,试验与仿真最大应变值的相对误差较小,说明试验与仿真结果较为相似。

图9 试验与仿真的应变-时间曲线对比Fig.9 Comparison diagram between strain-time curves between test and simulation

表8 试验与仿真的最大应变值对比Table 8 Comparison between maximum strain values test and simulation

综上所述,采用数值仿真分析方法研究弹体冲击不同温度下的铝蜂窝夹芯板具有一定的可靠性,仿真模型能有效表达冲击过程中铝蜂窝夹芯板的动态响应。

4 不同温度下铝蜂窝夹芯结构机匣抗冲击性能分析

4.1 有限元建模

本节依据某型航空发动机机匣参数,建立铝蜂窝夹芯结构机匣的简化模型。利用Creo 三维软件建立尖头弹冲击铝蜂窝夹芯结构机匣的实体模型,尖头弹和机匣的材料与试验试件材料相同。机匣总厚度为5mm,上下机匣壁厚度为1mm,单铝蜂窝芯边长为6mm,内径为3mm,铝箔厚度为0.05mm,铝蜂窝芯层高度为3mm。

采用Hypermesh 进行网格划分,尖头弹与上下机匣壁网格类型采用solid 164 实体单元,尖头弹划分为31208 个单元,上下机匣壁划分为11520 个单元。铝蜂窝芯层网格类型采用shell 163壳单元,划分为22536个单元,网格模型如图10所示。

图10 网格模型Fig.10 Mesh model

采用LS-DYNA 设置机匣y方向两端为固定约束。赋予尖头弹初始冲击速度v0=60m/s,方向垂直于机匣壁。对铝蜂窝夹芯结构机匣分别施加25℃、50℃、75℃、100℃、125℃、150℃、175℃和200℃的恒定温度载荷。

4.2 仿真分析结果

通过各温度下垂直于机匣壁的尖头弹速度变化趋势,研究25~200℃范围内铝蜂窝夹芯结构机匣抗冲击性变化。各温度下尖头弹速度时间历程曲线与尖头弹反弹速度曲线如图11、图12所示。

图11 尖头弹速度时间历程曲线Fig.11 Time history curve of tip projectile velocity

图12 尖头弹反弹速度曲线Fig.12 Rebound velocity curve of pointed projectile

由图11 可知,各温度下尖头弹速度变化趋势相似,在0~1.2ms 时间段,尖头弹与铝蜂窝夹芯结构机匣发生剧烈碰撞,速度急速下降并趋于零;在1.2~5ms 时间段,各温度下的弹体均未击穿铝蜂窝夹芯结构机匣,出现反弹现象,不同温度下尖头弹反弹速度存在一定差异。由图12可以看出,由25℃上升至75℃时,尖头弹反弹速度发生细微增长;由75℃上升至125℃时,尖头弹反弹速度出现较为明显的增加;由125℃上升至200℃时,尖头弹反弹速度呈逐渐下降的趋势。

通过尖头弹反弹速度随温度变化的整体趋势可以判断,在25~75℃范围内,铝蜂窝夹芯结构机匣抗冲击性基本不变;由75℃上升至125℃时,铝蜂窝夹芯结构机匣抗冲击性有所提升,在125℃时达到最佳,铝蜂窝夹芯结构机匣强度的增加可能是由于机匣壁材料7075-T651铝合金的应变硬化和微观结构上晶粒发生位错所致;由125℃上升至200℃时,铝蜂窝夹芯结构机匣的抗冲击性随温度增加呈下滑趋势,在200℃时表现最弱。类似现象在参考文献[21]中也出现过,其文中通过7075铝合金在不同温度下的准静态拉伸试验发现,7075 铝合金材料的屈服强度在100℃前先随着温度的升高而增加,然后随着温度持续上升而降低,本文结论与上述已有研究结论基本吻合。

5 结论

通过研究,可以得出以下结论:

(1)基于传感测试技术,搭建了温度可调冲击试验系统,进行了25℃、100℃、200℃下铝蜂窝夹芯板的弹道冲击试验,分析了铝蜂窝夹芯板损伤情况,以及铝蜂窝夹芯受冲击过程的破坏模式。

(2)采用LS-DYNA 建立了尖头弹冲击铝蜂窝夹芯板的有限元模型,进行了25℃、100℃、200℃下的铝蜂窝夹芯板抗冲击性仿真分析,对比铝蜂窝夹芯板仿真与试验中应变-时间曲线和损伤情况,验证了仿真模型的可靠性。

(3)进一步开展不同温度下铝蜂窝夹芯结构机匣抗冲击性数值仿真分析,结果表明:在25~200℃范围内,尖头弹冲击铝蜂窝芯结构机匣均出现反弹现象,通过对比各温度下尖头弹反弹速度差异可知,铝蜂窝夹芯结构机匣抗冲击性随温度上升呈先增后减的趋势。