泵驱两相回路中的小通道蒸发器传热特性试验研究

2022-08-26赵陶程郑毅王贺张程宾

赵陶程,郑毅,王贺,张程宾

东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096

随着电子信息技术的快速发展,电子设备朝着集成化、微型化的方向发展。在航空领域,越来越先进的机载雷达,使航电系统大幅提高了航空器的性能,但电子设备的热负荷也随之增加[1-2]。随着机载电子、电气设备功耗的持续增长,可靠高效的冷却技术是保障航空器安全飞行的重要保证。因此,在航空设备换热系统中,迫切需要大功率下的新型换热系统实现高效散热[3-4]。小通道换热器具有结构紧凑、传热效率高的独特优势,因此被认为是一种很有前途的冷却方案[5]。在电子器件散热应用中,临界热流密度(CHF)是小通道内流体流动沸腾传热特性的一项关键参数[6-7]。在达到临界热流时,小通道内发生复杂的沸腾传热传质现象,伴随两相流动、界面蒸发、气泡核化、流型演化、温度脉动、气液耦合等过程[8]。如果能对临界热流的出现提前预警,将能有效保障小通道蒸发器高效工作及机载电子设备安全可靠运行。因此,研究临界热流发生前小通道内流动沸腾传热行为及流型具有重大意义,对于保证机载电子器件的高效率散热及航空飞行器的安全可靠运行是至关重要的[9]。

临界热流密度是指开始发生沸腾危机前的最大热流密度。当小通道热流密度超过其临界热流密度,会导致传热性能急剧恶化,从而导致机载电子器件因温度过高而损坏。鉴于此,国内外学者对小通道内流动沸腾的临界热流密度开展了大量的理论和试验研究。主要集中于如何提高小通道的临界热流密度以及如何对小通道换热器进行传热强化[10-11]。如质量流量对CHF的影响[12]:在低质量通量下,由于毛细管效应,CHF 得到了显著增强。而换热性能却会随着质量流量的增加而得到强化[13]。但质量流量并不是主要的影响机制。此外,也有学者通过试验发现[14],CHF随着饱和入口温度和入口蒸汽质量的增加而减少。但由于受通道尺寸以及工质的影响,临界热流密度随着水力直径的减少以及质量速度和过冷度的增加而增加[15]。同时,小通道中流体干度对临界热流密度也有很大的影响,在蒸汽质量为0.67~0.79 时,临界热流密度的范围为80~110kW/m2[16]。但也有不同学者[17]对R134a在单圆管中流动沸腾的临界热流密度进行研究,发现临界热流密度随着质量流量、管径和入口过冷度的增加而增加。而对CHF 机理的深入研究[18]发现,蒸干是导致临界热流密度的主要机理。增加饱和压力会使临界热流密度增加到某一压力,超过这个压力,临界热流密度就会降低。总之,现有研究工作主要针对CHF的影响因素进行分析,但却忽视了出现CHF之前微小通道流动沸腾传热过程出现的独特现象。

小通道内沸腾传热过程中两相流流型的演化可以反映出小通道内工质沸腾传热机理的转变。现有研究表明,小通道内主要流型有分散气泡流、弹状流、段塞流、搅拌流和波环状流,且每种流型的出现频率和流动形态与通道尺度、热通量和质量流量有关[19]。不同通道、不同工质、不同外部条件的流型图也存在差异。而在波状微通道散热器中使用HFE-7100的试验研究中观察到了气泡流、弹状流和环状流的流型[20]。使用R32作为工质观察水平微通道的流型变化规律则表明[21],干度在0.25~0.35为搅拌流转变为环状流的边界,干度在0.75~0.9 为环状流转变为局部蒸干边界。而孤立气泡流主要在出口干度<0.1的低干度区域[22]。对低惯性两相流流型转换的研究表明,重力方向对流型也有明显的影响[23]。目前,微小通道流型演化及转变边界已被广泛研究[24],却很少关注临界热流出现前通道内出现的独特流型及其对小通道壁温、压降等的影响。尤其是对传热失稳与流型变化的关系以及其内在的传热机理还并不清楚。

综上所述,针对小通道内流动沸腾的临界热流密度以及两相流流型的演化的试验研究已取得了一定进展,然而,对于临界热流密度发生前小通道内出现的独特现象及其流型演化还需进一步研究,关于壁温、压降的动态特性及其内在的联系也未被充分揭示。为此,本文基于可视化试验平台设计并搭建了泵驱两相流小通道换热系统,深入探究了临界热流密度前不同工况下小通道温度、压力对流量的动态响应特性及对应气液两相流流型演化的内在联系,为小通道换热器在机载电子设备的应用奠定科学基础。

1 试验系统描述

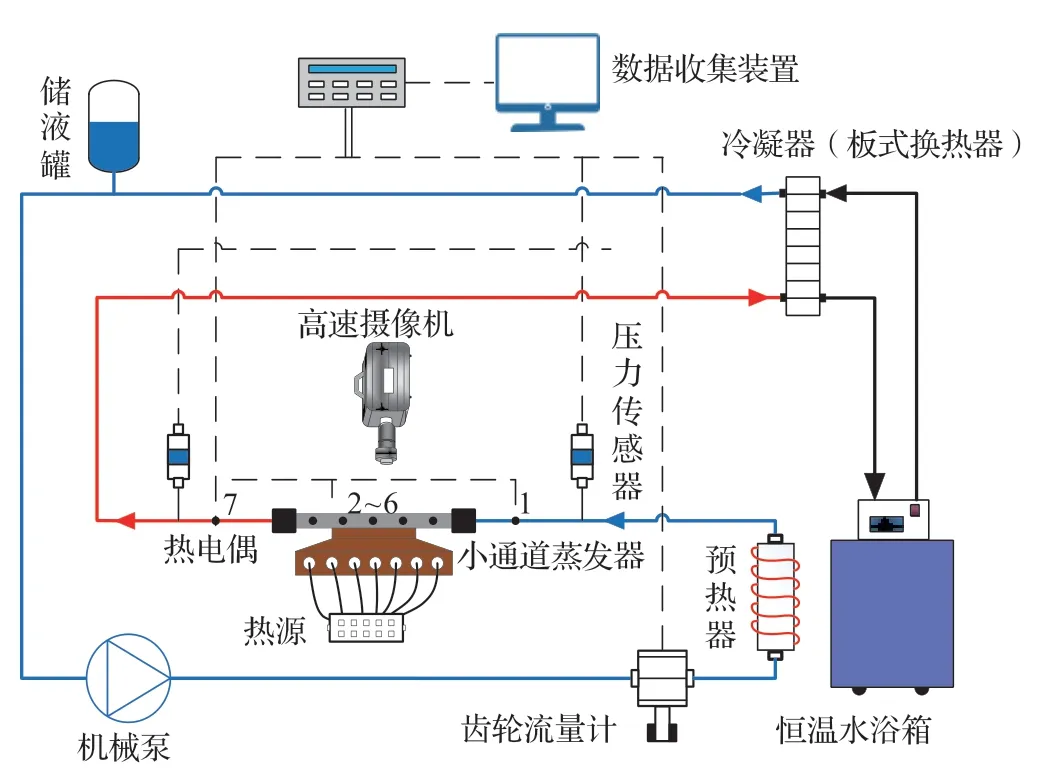

本试验系统包括数据采集单元和流体循环单元,试验系统图如图1所示。

图1 试验系统示意图Fig.1 Schematic diagram of experimental system

流体循环单元包括小通道蒸发器、冷凝器(板式换热器)、储液罐、机械泵、预热器。整个试验系统的工作过程为:首先稳定储液罐的温度,保证系统初始蒸发温度恒定;开启机械泵和恒温水浴,从冷凝器流出的过冷液体工质通过机械泵升压后经预热段预热,随后进入小通道蒸发器内吸热发生沸腾相变成为两相状态,之后进入冷凝器冷凝成为过冷液体,完成一次循环。在试验中,恒温水浴与冷凝器相连,并为整个试验系统提供冷量。整个试验数据采集装置主要采集流型、温度、压力、循环流量等参数。小通道蒸发器壁面温度的测量采用了热电偶,5个热电偶被均匀放置在距离小通道底部1mm 的位置。小通道蒸发器工质的进出口温度使用铠装热电偶进行测量,而进出口压力降以及整个系统的压力使用压力变送器进行测量。循环流量的测量使用机械齿轮泵。整个试验过程中使用高速显微摄像机拍摄观察小通道蒸发器内流体的流型变化,以微通道的中下游为拍摄区域,通过显微镜将区域放大至充满整个视野。试验装置中所有的传感器和试验仪器在试验前都进行了校准。

在航空领域的实际运行中,两相冷却回路在长期运行过程中会受到外界热扰动和运行方式改变的影响,其散热能力会产生变化。相应地,所需冷却的机载设备的性能会发生改变。针对瞬态热扰动,通过对关键参数和核心部件进行主动控制可以在不同工况下优化两相回路性能。自动控制改变运行方式、调整运行参数可以使系统散热能力最大化。针对两相回路关键参数的瞬态变化,采用瞬态响应主动热控制系统可以保证换热效率,使电子设备稳定保持在规定的温度要求内,对电子器件的性能和使用寿命有重要的影响。

小通道蒸发器内置有11条平行的矩形铝基小通道,如图2 所示。小通道的结构尺寸为(长)50mm×(宽)1mm×(高)0.5mm。本试验采用甲醇作为工质。为了便于拍摄小通道内流动沸腾的流型变化,在小通道的上方封装6mm厚的石英玻璃,如图3 所示。小通道蒸发器底部配有10 根加热棒(单根额定加热功率为250W)模拟机载电子设备运行过程中产生的热负荷,施加的热流密度大小通过调压器来调节。热源与蒸发器的接触面为45mm×20mm的长方形区域,且通过耐高温导热胶封装液态金属导热片来减小加热铝基体与蒸发器底面间的接触热阻。整个小通道蒸发器的保温是使用多层玻璃纤维保温棉完成的,使用锡箔纸在试验装置外表面进行封装。通过能量校核,本试验的热损失大约在5%以内。

图2 小通道结构示意图Fig.2 Schematic diagram of minichannel

图3 热电偶布置图Fig.3 The layout of thermocouples

2 结果分析和讨论

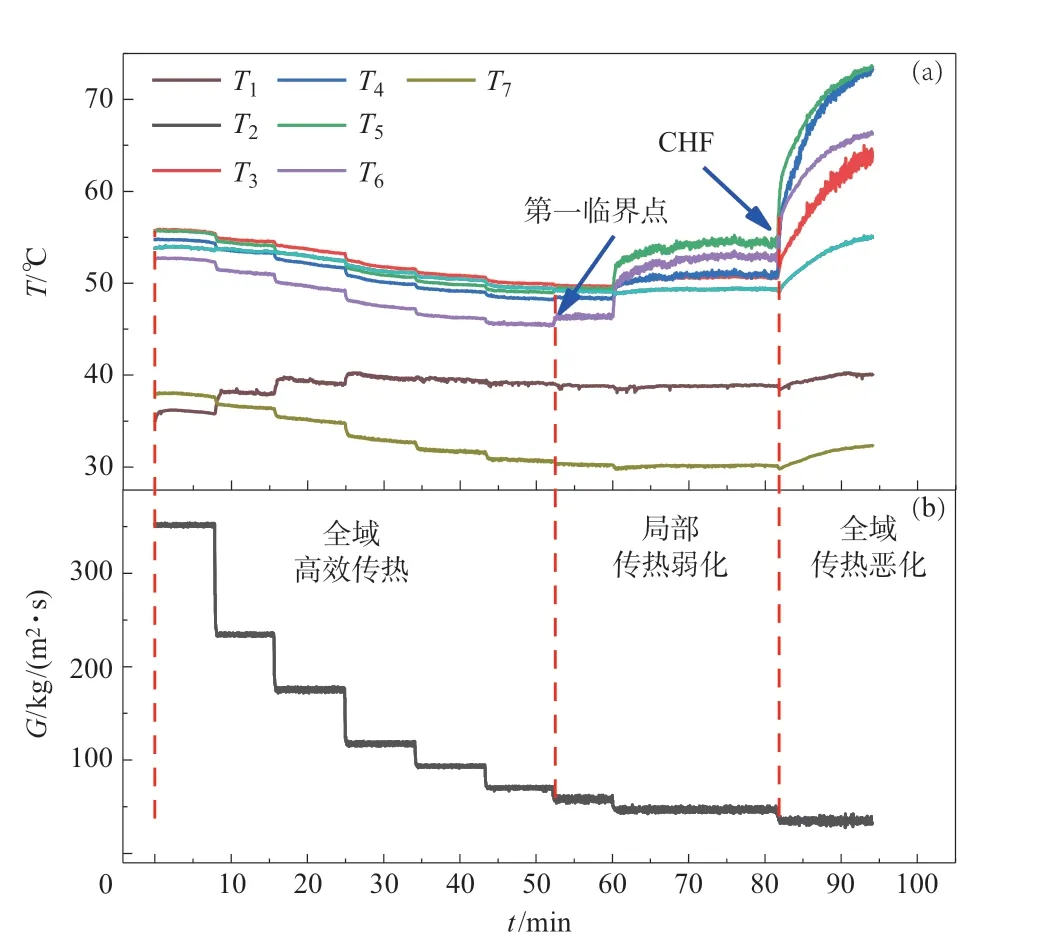

针对机载电子设备在不同功耗下的散热需求,采用以上试验平台开展了不同热负荷和不同流量情况下沸腾传热试验研究。图4 给出了工质流量阶跃下降过程中壁面温度与进出口压力的动态响应特性(施加的热流密度q=33.3W/cm2,入口过冷度ΔTsub=9℃,初始质量通量G=351kg/(m2·s))。试验研究表明,在定热流条件下,通道流量降低不再单一弱化小通道内流动沸腾传热性能,也会强化小通道蒸发器传热性能,即存在最佳流量使得流动沸腾传热性能最优。根据壁温随工质流量减少的动态响应特性,整个微通道内流动沸腾传热过程依次经历全域高效传热阶段、局部传热弱化阶段和全域传热恶化阶段。

图4 壁温和进出口温度的动态响应特性Fig.4 Dynamic response of wall temperature and inlet and outlet temperature

2.1 全域高效传热阶段

从图4中可以看出,在全域高效传热阶段,通道流量减少有助于强化整个小通道内流动沸腾传热性能,即壁面整体温度随着流量减少而降低。对于本文研究工况,在质量通量G>70kg/(m2·s)情况下,微流道处于稳定高效传热阶段,随着流量减少,定热流作用下的壁面温度不是逐渐上升而是逐步下降。在质量通量G=70kg/(m2·s)时壁面温度降到最低,此时传热性能最为优越。值得注意的是,两相回路的热负荷取决于机载电子设备的热负荷,即热负荷不能被主动控制,因此,在泵驱两相回路中,循环流体流量是调节小通道蒸发器处于全域高效传热阶段的优选控制变量。

图5(a)中给出了在本文研究工况下小通道壁温的分布情况。试验研究表明:在全域高效传热阶段,壁温分布曲线第一次出现了交叉,在质量通量为469kg/(m2·s)时发生,这是因为此时小通道以单相强制对流为主要的传热机理,仅在靠近出口处发生了流动沸腾,质量流量的改变对其换热效果影响较小。图5(a)中温度测点6相较于其他测点的温度明显较低,说明小通道在靠近出口处传热效果更强,也预示着靠近出口处会最先进入传热弱化阶段。值得注意的是,在图4中小通道进出口温度曲线也出现了交叉,这是因为工质发生流动沸腾后两相流压降增加,小通道内饱和压力沿程降低,饱和温度也因此沿程降低。当饱和温度沿程温降大于入口的过冷度时,进出口温度就会出现交叉。

图5 小通道蒸发器壁面温度(q=33.3W/cm2,ΔTsub=9℃,初始G=351kg/(m2·s))Fig.5 Wall temperature of minichannel evaporator

为了更好地描述小通道壁面的均温性,本文引入壁面温度的方差S2,S2的计算公式如下

式中:Tave为壁面的平均温度(℃),其计算公式如下

如图5(b)所示,在全域高效传热阶段,壁面均温性也明显更好,同时均温性随着流量的减少略有降低。

为了进一步了解换热各个阶段的传热机理,可以从压力和温度结合的角度进行分析。图6 反映了进出口压力随流量由高到低变化的动态响应特性。全局高效传热阶段压降如图7(a)所示,其压降脉动振幅为0.075kPa,周期为3.6s。该传热阶段下压降和温度的波动非常稳定,但该阶段进口压力会出现突升或突降。这主要是因为气泡在靠近入口处的壁面成核,随着时间的推移,气泡开始成长并和相邻的气泡合并,最终合并成一个细长的气泡。细长的气泡占据了整个通道的宽度并被迫扩大改变流动的方向,从而增加了流动阻力和流动倒流的可能性。而由于此时进口压力较大,单相段的长度较长,使得流动倒流至入口缓流槽的可能性很低。即使产生倒流也会随着时间的推移趋于稳定。

图6 进出口压力动态响应特性Fig.6 Dynamic response of inlet and outlet pressure

图7 三种不同换热阶段的压降波动(q=33.3W/cm2,ΔTsub=9℃,初始G=351kg/(m2•s))Fig.7 Pressure drop fluctuation in three stages

图8为小通道出口段工质流动沸腾出现的流程图。在全域高效传热阶段,随着流量的减少,小通道出口处依次观测到的流型是气泡流、段塞流、搅拌流、环状流。环状流的出现标志着小通道出口处于最佳传热状态,此时传热效果最好。

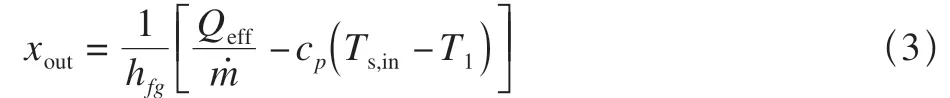

小通道蒸发器出口干度的计算公式[21]

式中:hfg为汽化潜热(kJ/kg);Qeff为有效热流密度(W/m2);ṁ为质量流量(kg/s);cp为比定压热容(J/(kg·K));Ts,in为入口压力对应的饱和温度(℃)。此阶段出口的干度xout为0.26~0.3,如图9所示。

2.2 局部传热弱化阶段

在局部传热弱化阶段,通道流量减少会使出口段壁温上升,通道的中上游区域的壁温基本不变,但整个通道还能维持稳定工作。当流量低于第一临界点时,即流量变为49kg/(m2·s),微通道内流动沸腾进入局部传热弱化阶段。流量继续降低,靠近出口侧的壁面温度开始升高,即在出口段传热开始弱化,但靠近入口侧的壁温仍然在下降。从图4(a)中也可以看出,在局部传热弱化阶段,壁温分布曲线出现了第二次交叉。这说明通道的中上游的沸腾传热还没有开始弱化,反而随着流量的减少强化换热。出口段局部的传热弱化现象的出现并不影响蒸发器整体的传热性能。只有当入口段的壁温也开始剧烈上升,整个小通道蒸发器才发生烧干,进入全域完全传热恶化的阶段。从图4(b)中可以看出,正是由于进口壁温降低,出口壁温升高的相反作用,壁面的均温性提高。因此壁面均温性最好的时候是出口侧传热效率有些许下降的时候,并不是整个通道都处于最优的换热工况。但对于航空器上实际运行的泵驱两相回路,此阶段的出现标志着小通道蒸发器即将出现全域传热恶化,应尽快调控流量以避免小通道蒸发器进入全域传热恶化阶段。

局部传热弱化阶段是压降小幅脉动的稳定传热阶段,典型阶段的压降如图7(b)所示,小幅压降脉动的振幅为0.7kPa,周期为4s。小幅脉动成因有两个:一是当反环状流首先在出口侧出现时,靠近入口侧加热管道表面周期性的泡状流冲刷,该工况下气泡不断长大,到达临界直径后脱离壁面,并往下游集聚,之后在成核点生成新的气泡不断反复;在此期间,流动的气泡有一定概率与下游的气泡汇聚成大气泡,甚至形成气塞堵塞整个通道,气塞长大破裂形成短暂的环状流冲刷壁面,而后又被上游的液体充满,因此造成了较大的压降脉动的振幅。二是随着入口压力以及单相段长度的减少,倒流会导致上游的气泡被推回入口缓冲槽,进而导致入口段的流量突然减少,产生较大的入口压力脉动[25]。

如图8 所示,局部传热弱化阶段,随着流量的逐渐减少,干度继续增加造成局部气膜的覆盖,使小通道出口处壁面的局部区域被一层稳定的气膜所包裹,对流蒸发传热效率下降。如图9 所示,此阶段出口干度增至0.32~0.36。小通道中下游的流型转变为反环状流,热量主要通过小通道中心区域的液体的蒸发相变进行传递,液体只浸润部分壁面,壁面与流体间主要的传热热阻为覆盖部分壁面的气膜。

图8 小通道中下游流型随流量变化情况(q=33.3W/cm2,ΔTsub=9℃,初始G=351kg/(m2•s))Fig.8 Flow pattern evolution with flow rate in the middle and lower reaches

2.3 全域传热恶化阶段

在全域传热恶化阶段(见图4),通道流量减少会使整个通道壁温急剧上升,即进入烧干状态,整个通道无法维持稳定工作。当流量低于临界热流密度点,即流量变为35kg/(m2·s),微通道内流动沸腾进入全域传热弱化阶段。图5(b)的均温性急剧下降也反映出整个通道的传热效果急剧恶化。若小通道蒸发器长时间在此阶段运行将会造成机载电子设备温度过高而失效,影响航空飞行器的安全稳定运行。

全域传热恶化阶段是压降大幅脉动的不稳定换热阶段,典型阶段的压降如图7(c)所示,大幅压降脉动的振幅为1.7kPa,周期为14.3s。大幅脉动的成因与小幅脉动的基本相同,随着质量通量的进一步减少,反环状流出现的位置向入口侧移动,液体冲刷壁面的频率增大,同时入口段气泡的聚并阻止流入的流体进入小通道,严重的倒流导致入口压力的大幅脉动。但由于低质量通量下小通道中出现了明显的局部干涸现象,致使液膜变薄变少,故气相变多。如图9所示,此阶段出口干度普遍大于0.36,由于气相黏度明显小于液相黏度,故此阶段压降相应减少。

图9 不同出口干度下小通道所处的状态变化Fig.9 The state evolution of minichannel under different exit dryness

3 结论

为了更好地对航空器的高热流密度的电子设备进行热管理,本文从试验方面研究了不同流量和热负荷下泵驱两相回路矩形截面平行小通道蒸发器的壁温和压力的动态响应特性以及流型演化。根据温度响应特性将小通道蒸发器内流动沸腾传热过程随工质流量由高到低依次分为流动沸腾全域高效传热阶段、局部传热弱化阶段、全域传热恶化阶段。本文的主要结论如下:

(1)全域高效传热阶段中,逐步减少流量会增强小通道蒸发器的核态沸腾,壁温单调下降。局部传热弱化阶段中,流量的减少会使小通道蒸发器出口出现传热弱化。壁温有所上升,但并不会快速上升失稳。局部传热弱化阶段的出现可作为临界热流密度的预警,通过调控流量使小通道蒸发器始终处于全域高效传热阶段,避免进入局部传热弱化阶段,从而可以保证机载电子设备稳定运行。

(2)全域高效传热阶段整体压降较大,但稳定性很高,入口倒流现象不明显;局部传热弱化阶段压降减少,会有小幅脉动出现,入口倒流加剧,稳定性较差;全域传热恶化阶段压降最小,但会产生大幅脉动,出现严重的入口倒流,稳定性最差。

(3)反环状流是出现传热弱化的标志,而出现传热弱化是小通道出现传热恶化的标志,随着流量的减小,环状流向反环状流转变的起点逐渐向蒸发器的进口靠近,这与温度的变化趋势一致。