煤气化渣特性分析及资源化利用研究进展

2022-08-25张逸群樊盼盼樊晓婷王建成董连平樊民强鲍卫仁

范 宁,张逸群,樊盼盼,,樊晓婷,王 婕,王建成,董连平,樊民强,鲍卫仁

(1.山西煤炭进出口集团有限公司,山西 太原 030006;2. 太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024;3.太原理工大学 矿业工程学院,山西 太原 030024)

0 引 言

煤气化是现代煤化工发展的龙头技术,是实现煤炭清洁高效利用的核心技术[1]。气化渣是煤气化过程中生成的固体废弃物,包括由气化炉底部排出的粗渣和顶部粗煤气气流携带而出的细渣[2]。据统计,2019年我国气化渣固废产生量超过3 300万t。《中华人民共和国固体废物污染环境防治法》2020年9月正式实施,国家从法律层面上进一步要求企业采取有效措施减少固废产生量、提高综合利用率、降低危害性,最大限度降低填埋量。《“十三五”生态环境保护规划》中明确提出2020年固体废物综合利用率提高至73%。

煤气化渣中含有丰富的SiO2、Al2O3、Fe2O3、CaO等无机矿物和部分残炭,是资源化利用的基础。由于残炭含量较高、气化渣无法满足建工建材等原材料对烧失量的要求,甚至无法用于铺路。同时由于炭与灰熔融、包覆、黏连的结构特点及高含水率,在循环流化床掺烧及其他高值化利用时,各组分之间制约严重。因此,目前气化渣有效利用程度并不高,主要以填埋为主,造成了地表扬尘、水体及重金属污染,严重影响了地质和生态环境。

气化渣的物理化学性质及矿物质禀赋特点是实现其资源化、高值化利用的基础。从气化渣物性特点入手,总结了目前报道的气化渣分选技术,提出了炭-灰分离是实现其综合利用的关键前提,并对气化渣在建工建材、生态修复及其他高附加利用等领域的研究进展进行了总结,提出后续研究重点,为气化渣的综合利用提供借鉴。

1 气化渣特性分析

1.1 粒度组成

高旭霞等[2]对德士古(Texaco)和多喷嘴对置式水煤浆气化炉和干粉煤气化炉的粗渣和细渣进行了粒度分析,粗渣粒度基本分为0~1和>1~4 mm粒度级,>4 mm粒度级含量较少,细渣则主要集中在0~65和90~105 μm粒度级。盛新等[3]研究了皖北煤和云南煤的Shell粉煤气化炉细渣粒径分布,云南煤细渣比皖北煤的粒径分布广,粒径较大。池国镇等[4]研究了神府烟煤气化细渣的粒度,发现<30 μm细渣占比约为53.18%,粒度>100 μm 细渣占比约为11.76%,整体粒度较小。赵永彬等[5]发现气化残渣的粒径远大于粉煤灰,且气化工艺会影响粒度组成。笔者通过对国内煤气化单位产生的气化渣粒度汇总分析发现,气化渣粒度组成与煤种、产地、炉型、气化工艺等均相关,其无明显规律。其中,较细粒度组成增大了后续炭与灰的分离难度。

1.2 矿物组成及残炭含量

由于煤种、原煤产地、炉型、气化工艺等条件的差异,气化渣在矿物组分含量上存在差异,但均主要由SiO2、Al2O3、CaO、Fe2O3和残炭等构成。一般来讲,气化粗渣产生量占气化渣排放总量的80%左右,残炭含量较低。细渣因其在气化炉内气化停留时间较短,残炭质量分数较高,一般在20%左右,部分地区甚至达40%以上。

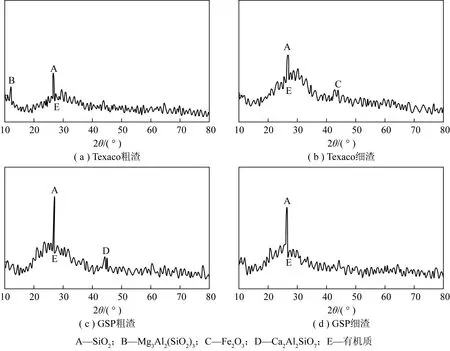

Texaco和GSP气化炉产生的气化渣XRD图谱如图1所示[6]。

图1 Tecaco、GSP炉渣的XRD图谱[6]Fig.1 XRD patterns of Tecaco and GSP gasification slag[6]

经气化后产生的粗、细渣灰化样品几乎没有衍射峰。主要矿相以非晶态玻璃体为主,无机矿物质的固有晶型经剧烈的高温氧化后发生改变生成玻璃体物质,图谱中晶体峰的面积小且平缓。石英由于熔点高,仍有部分未熔融而保持晶体结构。

陕西、宁东、内蒙古、山东及部分中石化地区选取的代表性气化渣的化学组成见表1[7-10],可知气化粗渣一般含碳量较低,气化细渣残炭质量分数均较高,在20%左右,部分地区甚至达40%以上。各地气化渣化学组成均以SiO2、Al2O3为主,部分地区气化渣中CaO、Fe2O3含量也较高,SiO2、Al2O3、Fe2O3是参与火山灰反应的主要氧化物,其含量影响脱碳处理后作为建材、建工原料的优劣性。

表1 不同炉型气化渣矿物含量[7-10]Table 1 Mineral content of gasification slag in different gasifier types[7-10]

续表

1.3 红外光谱分析

潘婵婵等[11]对水煤浆气化细渣和粉煤气化细渣及其原煤的热解特性与官能团特征进行研究。发现原煤气化过程中,官能团结构发生变化。粉煤气化后,原煤官能团几乎完全分解,生成新的酸酐和杂环芳香族化合物等含氧基团;水煤浆气化后,原煤中大多数官能团结构分解,而醚结构、含氧杂环结构和羟基结构因其稳定性只有部分分解,说明粉煤气化过程中官能团分解更彻底。

经高温气化后,未燃碳颗粒表面生成了大量C—O结构,易断裂的键裂解为碎片或与其他键重组成新的化合键,生成含氧官能团,如羟基、羧基、醌基、苯酚等,含氧官能团较多造成亲水性增强,难以黏附在气泡上,浮选炭-灰分离效果变差。

1.4 微观形貌及反应活性

气化渣中无机物由于表面张力的作用,趋于形成球形玻璃体物质,气化渣表面的SEM图谱如图3所示,可知气化渣中含大小不一的非晶相玻璃体,玻璃体矿物相组成如图1所示。气化渣中还含部分未燃炭,残炭则呈分散絮状,表面较粗糙、疏松多孔、孔隙结构较发达。多孔残炭的存在增加混凝土掺水量,降低混凝土强度和耐冻性,导致其无法直接作为建材原料使用。同时,多孔残炭比表面积及孔容积较高,具有作为吸附剂、活性炭/焦等炭材料潜力。气化渣中残炭发达的孔隙结构增强了气化渣表面对水和药剂的吸附作用,是后续文献中浮选药剂用量较大的主要原因。

图3 气化渣表面的SEM图谱[13]Fig.3 SEM image of gasification slag[13]

王学斌等[14]对榆林煤气化细渣(Coal Gasification Fine Slag,CGFS)进行了筛分,并对不同粒级进行了孔结构分析,见表2。该煤气化细渣孔隙发达、以中微孔为主、比表面积丰富且粗粒度级产品具有相对更强的吸附特性,通过75 μm筛分富集,>75 μm粒度级可直接作为优质的吸附材料用于废水及废气处理,大幅提升其综合利用价值。

表2 煤气化细渣各粒级孔隙结构参数[14]Table 2 Pore structure parameters of size-segmented CGFS[14]

1.5 气化渣持水特性

通常气化粗渣含水率较低,而气化细渣因其孔结构较丰富,含水率较高,真空带式过滤机脱水后气化细渣含水率甚至达50%以上。高含水率影响了进一步利用和无害化处理,同时,高含水率也为重金属渗出、土壤和水体污染等生态环境问题带来了隐患。

赵旭等[15]从气化细渣的表面官能团、粒径分布、孔隙特征、矿物质活性位点的分布特性等方面对细渣高含水特征进行了详细解释,认为:① 气化细渣粒度小,比表面积大,灰水接触面的结合能较大,导致气化细渣含水量较高;② 颗粒表面的极性官能团与水分子结合力较大,使气化细渣不易脱水;③ 细渣中的残炭颗粒发达的孔隙结构具备了充足的水分吸附空间,造成气化细渣的高含水率;④ 气化细渣中亲水性矿物石英的大量存在促进水分在颗粒表面的吸附。开发低能耗高效率的气化细渣干燥/脱水技术,能最大限度解决用水、运输成本高和环境水土污染问题,对气化产业发达的宁夏、内蒙、陕西等中西部缺水地区具有重要意义。

综上所述,不同炉型、产地、煤种等产生的气化渣理化性质不同。气化粗渣、细渣粒度存在差异,气化细渣粒度更细,残炭质量分数较高,且呈疏松多孔的不规则状,含水率较高。原煤气化过程中,官能团结构发生了较大变化。气化渣表面的含氧亲水性基团与残炭发达的孔隙结构增大了后续残炭浮选的难度。后续应进一步研究上述物性特征与气化工艺的对应关系,为其资源化利用提供机理支持。

2 气化渣炭-灰分离技术研究进展

气化渣是化工生产过程中产生的固体废弃物,其富含硅、铝、铁、钙等元素,资源化利用潜力大。根据矿物成分间物化性质不同, 可利用不同分离方法及设备对目标元素进行预富集与分离,如磨矿筛分、重力分选、界面分选、磁、光、电选等。

2.1 重力分选

重力分选是根据被分选矿物在分选介质中的密度差异进行目标矿物与非目标矿物分离的一种方法,具有处理量大、生产成本低、无污染等特点。煤气化渣中未燃炭颗粒(<2.0 g/cm3)和高灰分颗粒(>2.4 g/cm3)明显的密度差异为采用重力分选方法进行炭-灰分离提供了可行性。

李慧泽等[16]、任振玚等[17]分析了煤气化渣不同密度组分的特性,明确了炭-灰分离是煤气化渣分质利用的关键前提,并从视密度差异和可选性差异验证了水介质重力分选的可行性。

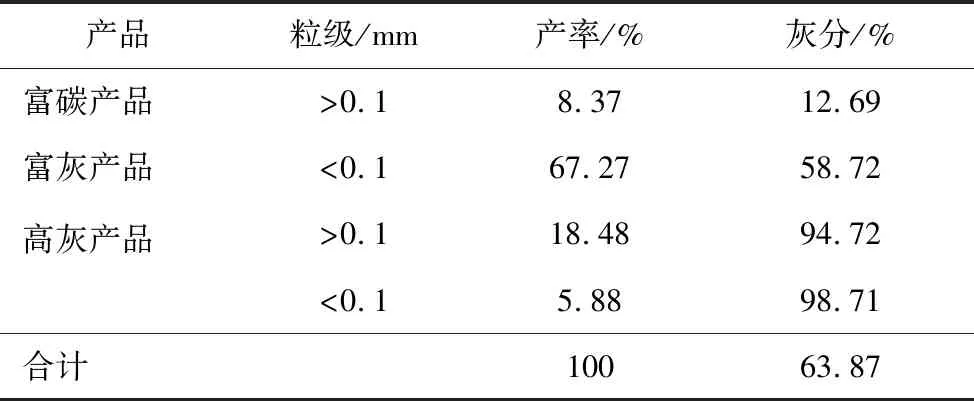

产品采用水介质旋流器,经一次分选得到的富碳产品、高灰产品和富灰产品3种产品分选指标见表3,一次分选实现了残炭与灰的高效分离与富集。

表3 水介重力分选试验结果Table 3 Results of water medium gravity separation

董连平[18]通过两级旋流重力分离实现气化渣炭-灰分离,可得到烧失量<4%的高纯灰和含碳50%~80%的高纯碳。赵鹏等[19]利用重力摇床进行气化渣炭-灰分离,并将高灰产品用于建材产品,高碳产品用于制备水煤浆返炉再气化。ZHANG等[20]使用重力分选机研究了不同结构和操作参数下重力强化分离法脱碳的效果得到了合格的Ⅱ、Ⅲ级高灰分产品。

2.2 磁力分选

磁力分选是借助目的矿物与非目的矿物磁性差异实现物料分离的一种方法,主要分选或去除铁磁性物质。目前利用磁力分选对气化渣进行分离的研究较少,但针对粉煤灰磁力分选的研究较为深入,粉煤灰的物性组成与气化渣非常相似[21],因此可借鉴粉煤灰的磁力分选技术应用于煤气化渣。VASSILEV等[22]采用干法磁力分选分离回收西班牙4个大型热电厂生产的5种粉煤灰中磁性精矿,磁性物质的回收率在0.5%~18.1%。谢双江等[23]向湿法磁力分选后的粉煤灰磁性产品加入分散剂并进行二次精选,得到的铁氧化物的平均质量分数达47.0%。

2.3 浮选

浮选是根据矿物颗粒表面物理化学性质的差异和亲疏水性能差异,从矿浆中借助气泡浮力实现矿物分选的过程。经过气化炉高温作用后,煤表面性质发生了很大的变化,但其表面仍有部分疏水官能团,而其他Si、Al等矿物成分则以亲水性矿物为主,因此可以采用浮选的方法对气化渣进行炭-灰分离。

浮选流程方面,GUO等[24]对气化渣泡沫浮选炭-灰分离进行了研究,通过3段浮选实现了52.65% 的碳回收率。吴阳[25]采用反浮选的方法对气化渣中的残炭进行分离,在pH=8.3时浮选精矿产率17.08%,灰分83.62%,浮选尾矿产率82.92%,灰分55.27%,反浮选效率为15.69%。气化渣表面疏水性差、表面氧化程度严重和残炭颗粒较大的比表面积等造成了浮选药剂消耗过大。于伟等[26]以榆林地区煤气化细渣为研究对象。煤气化细渣深度分选工艺流程如图4所示。采用一粗一精一扫的浮选工艺流程进行细渣的脱碳试验,获得了较好的分选效果,并通过表面形貌、孔隙结构、表面官能团分析等得出浮选药剂消耗过大的原因。

图4 煤气化细渣深度分选工艺流程[26]Fig.4 Deep separation process of coal gasification fine slag[26]

浮选新方法方面,WANG等[27]为消除气化渣表面含氧官能团,提高可浮性,对气化渣进行了超声波浮选,得出超声浮选对气化渣颗粒的粉碎效果比常规浮选更显著,提高了浮选选择性,降低了浮选中高灰微珠的泡沫夹带行为。ZHANG等[28]将气化渣在不同浓度的盐水(NaCl、MgCl2、AlCl3)中处理,随无机盐阳离子价态的增加,气化渣的碳回收效率显著提高;同时研究了表面张力和盐水泡沫浓度的关系。结果表明,加入无机盐有效降低了浮选体系的表面张力,减弱了气泡的衰减,降低了颗粒表面的Zeta电位,改善了残炭固体颗粒的可浮性。

综上可知,气化渣炭-灰分离是实现其资源化利用的关键条件,气化渣的分离研究目前已成为热点问题。重力分选因其处理量大,成本低,适合气化渣低值固废的大宗处理,成为众多分离方法中的首选工艺,但重力分选精度低,对细粒级识别效果较差;浮选则针对细粒级分选精度高,但气化渣特殊的表面及形貌结构造成常规浮选药剂用量大,处理成本较高,应继续进行新型高效药剂的开发和浮选新方法的探索;磁力分选针对含铁氧化物较高的气化渣具有一定的分离效果。因此,后期应着重进行高效分离设备的研发和重-浮或重-磁-浮的联合分选工艺的开发,充分发挥各种分选方法的优点,形成高效低耗的分选路线。

3 气化渣资源化利用研究进展

目前气化渣资源化利用方向如图5所示,主要包括:① 建工建材,如替代河沙作骨料、混凝土、烧结砖、墙体材料等,是规模化消纳最直接的利用方式;② 土壤水体,如土壤改良、生态肥料、水体修复等;③ 残炭利用,如流化床掺烧、催化石墨化等; ④ 高附加值利用,如制备分子筛、催化剂、聚合物填料等。

图5 气化渣综合利用方向[9]Fig.5 Comprehensive utilization of coal gasification slag[9]

3.1 建工建材

气化渣中含有丰富的SiO2、Al2O3等,与硅酸盐水泥熟料的主要化学组成相同,具有较好的水化活性和火山灰活性,同时粒度组成具有一定级配性,可作为建材、建工、混凝土生产中的骨料和掺合料。刘开平等[29]分别研究了GSP干粉气化炉的粗渣和细渣经研磨和未研磨对混凝土强度和干缩率的影响,得出使用研磨后的粗渣时混凝土抗压强度随龄期增长而增加的结论。杭美艳等[30]研究了以煤气化渣微粉作为辅助胶凝材料对胶凝体系强度的影响,并对其水化机理进行了探讨,得到了掺煤气化渣微粉早期强度高于粉煤灰,后期强度低于粉煤灰的结论。

3.2 生态修复

气化渣对生态修复有较好的效果,ZHU等[31]研究了气化细渣在碱沙地中作为土壤改良剂的应用,对其添加在土壤中后碱沙地的容重、pH、阳离子交换能力、保水能力和植物吸收试验进行研究。LIU等[32]研究了气化细渣的好氧堆肥试验,探究了添加气化细渣对猪粪堆肥过程中细菌多样性的影响,结果表明,添加气化细渣对细菌多样性演替有一定作用。

3.3 高值化利用

3.3.1 锅炉掺烧

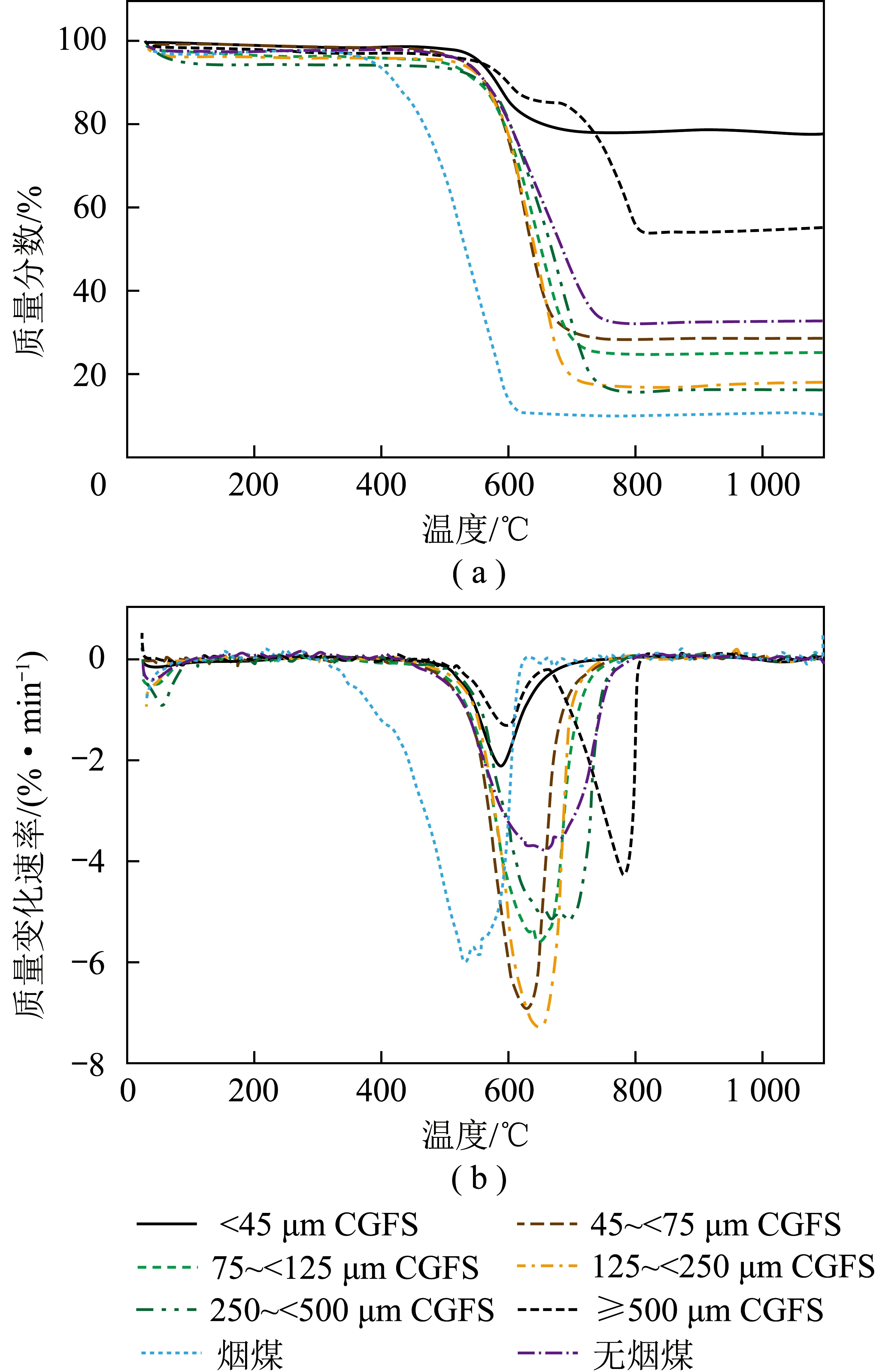

杜杰等[33]进行了气化细渣单独燃烧及与燃料煤混合燃烧的特性研究。研究发现气化细渣和原煤掺烧存在显著的协同效应,在掺烧25%比例时,掺烧气化细渣后混煤的燃烧特性未显著下降。晁岳建等[34]通过流变性试验,确定了气化渣与煤泥掺烧的混合比例,掺烧后的综合发热量可满足锅炉设计的燃料要求,且对锅炉效率及其安全稳定运行基本无影响,实现了气化渣碳资源的综合利用和煤炭资源的能量梯级利用。王学斌等[14]对榆林地区煤气化细渣进行筛分,实现碳在不同粒度级的富集,通过分析不同粒级燃烧动力学特性,并与园区燃料煤和无烟煤对比,得到了煤气化细渣不同粒度级的燃烧特性,如图6所示。

图6 煤气化细渣各粒级吸附特性[14]Fig.6 Adsorption characteristics of size-segmented CGFS[14]

3.3.2 炭材料制备

刘冬雪等[35]以煤油为捕收剂,2号油为起泡剂,气化渣经研磨后用浮选机进行条件浮选试验分选出气化渣中的残炭,并以此与不同质量活化剂活化后,制备了分离炭基活性炭。该活性炭表面积和孔容积分别比CJ/T 345—2010《生活饮用水净水厂用煤质活性炭》规定的粉末活性炭技术指标提高了36.31%和6.77%,碘吸附值和亚甲蓝吸附值分别提高了43.56%和85.33%,效果显著。

姚阳阳[36]利用水蒸气活化法对气化粗渣中的炭进行活化,并通过水热晶化反应制备出活性炭/沸石复合吸附材料,对水溶液中亚甲基蓝和重金属Cr3+的去除率分别可达90%和85%。

ZHANG等[37]以气化细渣为原料,利用酸浸技术,制备出比表面积393 m2/g、孔容积0.405 cm3/g高效气化渣基除臭剂,在273 K下对丙烷的最大吸附量可达121.61 mg/g,对聚丙烯树脂中VOCs的去除效果是常用沸石除臭剂的3倍。胡俊阳等[38]以浮选法分离出的浮选精炭作为吸附剂用于甲基橙模拟染色废水吸附处理试验,该精炭对废水中甲基橙的去除率达到97.90%(同条件下商品活性炭的去除率为100%),具有很好的开发利用前景。

3.3.3 硅基材料制备

LIU等[39]以气化细渣为硅源,利用酸浸技术,制备出比表面积364 m2/g、孔容积0.339 cm3/g的介孔玻璃微球,其对亚甲基蓝的最大吸附量为140.57 mg/g。温龙英[40]采用低温固相烧结法活化气化细渣,并以活化渣为原料,利用稀酸酸浸,取滤液作为硅源,制备出比表面积1 248~1 573 m2/g、平均孔径2 nm、纯度高达99.6%的SiO2材料。GU等[41]以气化细渣为原料,采用KOH活化-盐酸浸出法,制备出比表面积1 347 m2/g、总孔容积0.69 cm3/g的碳-硅复合材料,该指标均优于GJ/T 345—2010规定的粉末活性炭技术指标。

马超等[42]以重力分选后的富碳细渣(RCS)为原料,制备了煤气化基氨氮吸附剂,如图7所示,并对吸附剂进了FT-IR和XRD表征,结果表明吸附剂生成了一定数量的沸石结构,晶相主要为A型沸石和SAPO-20分子筛杂晶,吸附剂对氨氮平衡吸附量可达3.5 mg/g,去除率为51.01%。

图7 富碳细渣与吸附剂SEM谱图[42]Fig.7 SEM images of RCS and the synthesized sorben[42]

AI等[43]研究了气化细渣玻璃珠填充聚丙烯复合材料的力学和非等温结晶性能。结果表明气化细渣玻璃珠能够提高聚丙烯材料的热稳定性,但使其结晶能力下降,同时发现气化细渣玻璃珠经KOH改性或HCl活化后制得的复合材料的抗拉强度、热稳定性和结晶能力均有明显提高。

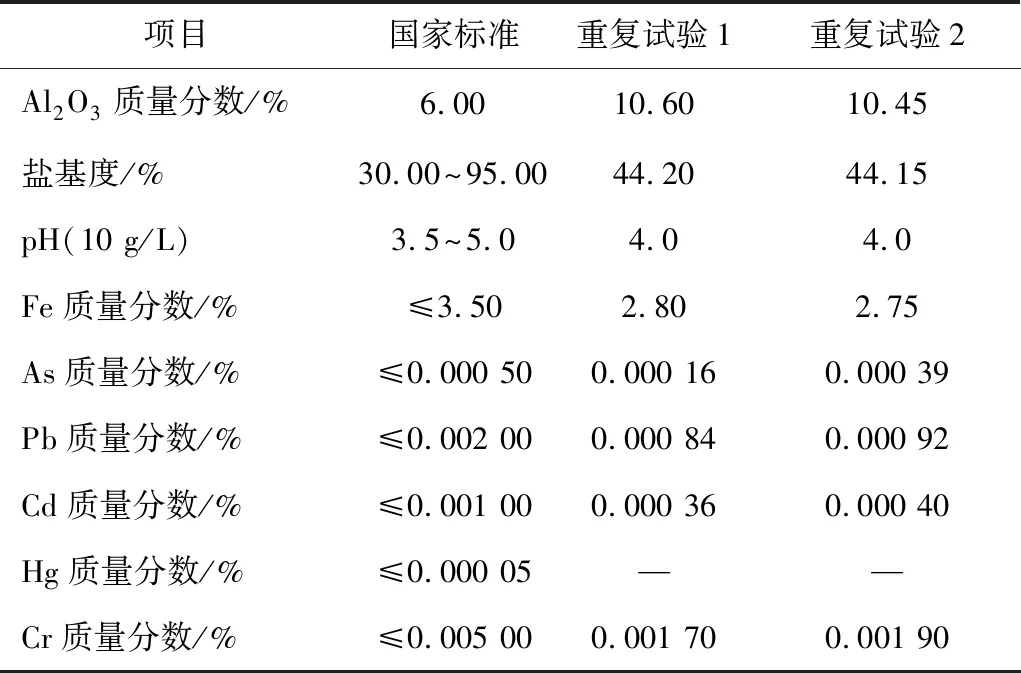

胡文豪等[44]提出以煤气化渣酸浸液制备聚合氯化铝絮凝剂的研究方案,分别考察了铝酸钙粉用量、聚合温度、聚合时间和酸洗液循环次数对聚合氯化铝产品指标的影响,在最优条件下制备的聚合氯化铝产品各项性能指标见表4,均符合GB/T 22627—2014《水处理剂-聚合氯化铝》。顾彧彦等[45]以气化细渣为原料制备碳硅复合材料,并利用过硫酸铵进行表面改性。改性后的碳硅复合材料比表面积为474 m2/g,在pH=5时,对Pb2+的平衡吸附量为124 mg/g,Pb2+去除率可达98.2%。

表4 产品指标[44]Table 4 Product index of PAC produce[44]

气化渣由于残炭和Si、Al等元素的存在,在热值利用、吸附剂开发及建工建材等方向具有一定利用价值。将其用于建工建材、矿井充填等较低值行业,是实现其大宗化和规模化消纳的主要方向,也是实现气化渣减量化的首选方向,但需要进一步研究气化渣干燥脱水、重金属析出及运输经济性等问题。碳基、硅基等催化剂、吸附剂的开发,可实现其高附加值转化,亦应充分考虑市场容量问题。开发利用效率高、技术成熟、产品结构互补的消纳方法及利用途径是实现气化渣综合利用的有效途径。

4 结语与展望

1)随着以煤气化技术为核心的煤制气、煤制油等产业在我国的大力发展,气化渣固废的处置问题已成为现代煤化工发展的短板,尤其对于煤气化产业发达的陕西、宁夏等地区,固废处置问题已刻不容缓,开发高效的解决方法势在必行。

2)气化渣理化性质与煤种、原料煤产地、炉型、气化工艺等直接相关。进一步探究气化渣理化性质的差异与上述因素的内在关系,对于深入了解其物性成因及其资源化利用提供理论支持。

3)在充分了解气化渣理化性质的基础上,因地制宜开发高效低耗的气化渣炭-灰分离技术是实现其资源化、减量化、高值化利用的重要前提。开发重选为主,浮选为辅的联合分选工艺,研发新型高效分选设备及脱水干燥设备,是实现规模化消纳+高值化利用的关键。

4)考虑技术现状、成本核算、市场消纳等因素,建工建材原料仍是大宗消纳的主要方向。基于分质利用理念,结合高效分离路线,兼顾稀有金属提取、吸附剂制备、橡塑催化材料制备等高值化利用领域,是实现气化渣资源化利用的有效途径,是提高气化渣利用率、企业经济效益和环保效益的有效途径。