费托浆态床反应器多层气体分布器的CFD优化

2022-08-25卜亿峰门卓武成有为

卜亿峰,潘 腾,门卓武,成有为

(1.北京低碳清洁能源研究院,北京 100211;2.浙江大学 化学工程与生物工程学院,浙江 杭州 310027)

0 引 言

石油对外依存度高一直是威胁我国能源安全的紧要问题之一。煤炭间接液化是将煤炭原料转化成液体油品的过程,这一技术可有效缓解石油供给不足的问题。其中,费托合成是煤炭间接液化的核心过程[1-3],而费托合成反应器是其关键设备。因浆态床反应器具有传热良好、催化剂效率高、操作弹性大以及投资较低等优点,成为主流的费托合成反应器[4-5]。气体分布器是浆态床反应器最重要的内构件之一,其结构直接影响浆态床内的流体力学特性和传质传热性能,对反应的顺利进行和反应器的正常操作有较大影响,对浆态床反应器设计和整体性能有重要作用[6-8]。

在众多浆态床气体分布器类型中,管式和泡罩结构的分布器应用较多。蔡连波等[9]提出了一种包括泡帽、进气管和止逆球的泡罩气体分布器,增强气体分配的稳定性;朱继承等[10]提出由假板、气体上升管和气体分布管构成的气体分布器,假板下部的封头为气室,以上2种分布器将封头部分作为气室,分布管或泡罩在分布板上水平设置;王晋生等[11]提出采用靠近反应器底部多环管式结构,尽量降低封头内壁催化剂沉积,在各环管之间设置倒流挡板。由于分布器结构复杂,目前还缺乏通用的设计方法,安敏等[12]分析了管道压力分布的原因,总结了多级管式气体分布器气体分布均匀性及计算流体力学方法 (CFD) 模拟中数学模型的重要性。

目前国内工业或示范规模的费托合成浆态床反应器采用管式气体分布器,笔者旨在设计一种多层分布器结构,保证气体均匀分布基础上,充分利用反应器底部球形封头空间,增加反应器有效体积,避免催化剂在封头内壁局部沉积。不同于王晋生等[11]设计,该分布管设置多层结构,取消挡板。

考虑到相对于水平布置的分布器,不同层的分布管距离主进气管的轴向距离不同,会导致各层气体出口存在不同的静压差,在分布管向下的开孔处设计连接一段圆管作为气体射流喷嘴,通过调整分布管上喷嘴的数量、直径和长度以获得合理的压降分布,从而实现气体的均匀分布,也可以避免催化剂局部沉积。另外也需考虑主进气管到下部分布管的距离较长,管内压降较大的问题,可通过增加底部的进气管数量来降低压降,增加气体流量,实现均匀分布。笔者借鉴压力分析方法,但不涉及复杂的流体力学和传质计算,根据工程经验,先给定多层分布器的整体尺寸和基准设计条件,然后采用CFD研究分布器内的气体单相流动过程,利用SST-kω模型和控制方程建模,结合SHERPA优化算法[13-15],以各层喷嘴的参数为设计变量,以气体分布均匀性为目标函数,对各变量进行设计优化,在一定压降范围内获得最优的气体均布性能和流动状态。研究过程与结果可为类似气体分布器的设计以及CFD模型和模拟过程工具的选取等提供参考。

1 数学模型

1.1 几何模型

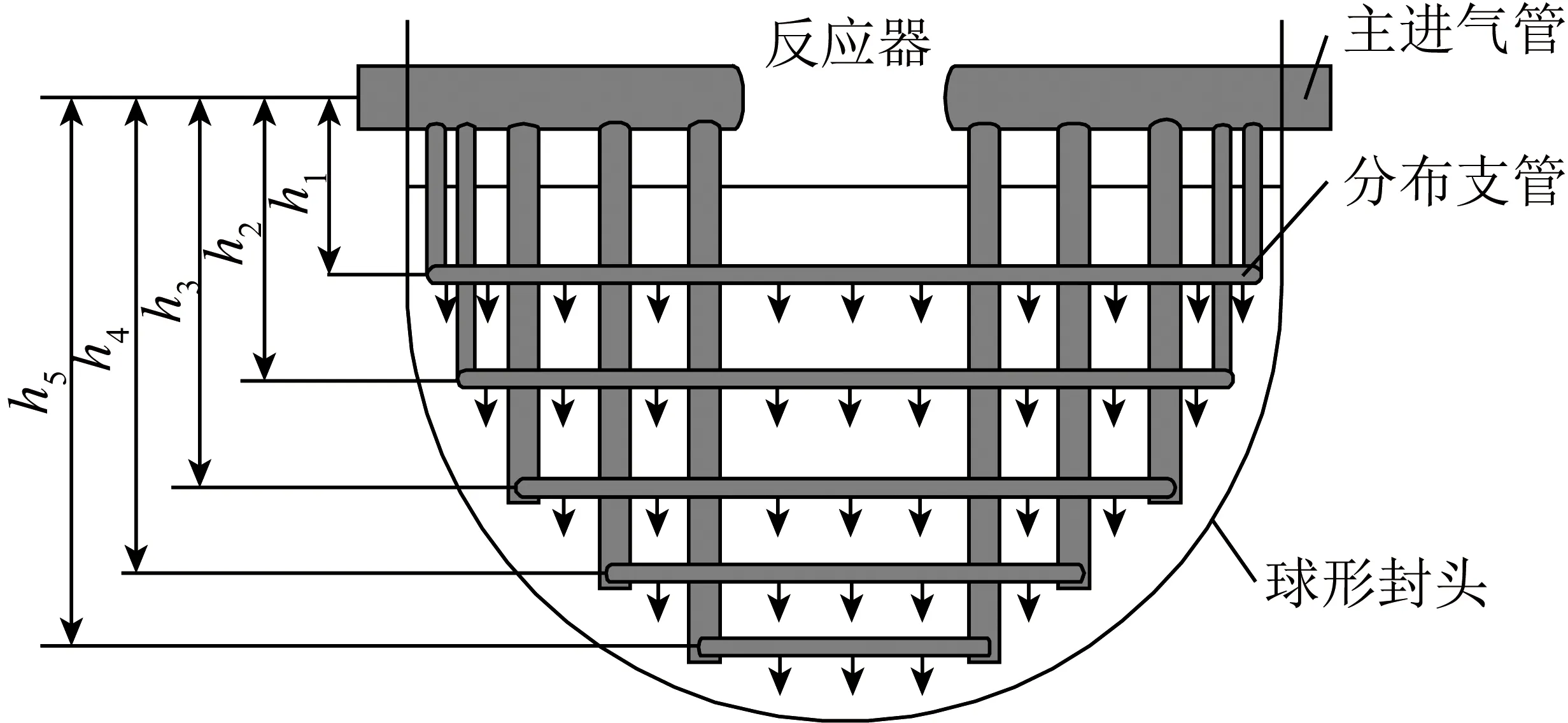

根据费托合成示范装置规模浆态床反应器的工程经验,设计用于直径为5 m反应器的多层气体分布器的立面结构示意如图1所示,该分布器主体在底部封头内,设计为5层逐渐收缩的结构。

图1 多层气体分布器立面示意Fig.1 Schematic of multilayer gas distributor

多层气体分布器的三维几何结构如图2(a)所示,气体经4根主进气管进入分布器,主进气管下方连接有5根同轴但不同高的环形分布管,根据不同层的环形分布管出口与进气管的压差自动分配流量,最底部的分布管上接入补充进气管以防止底部气量不足。从上至下为不同层的环形分布管进行编号。根据对称性,取模型的1/4作为计算域,并采用多面体网格划分几何模型的主体,如图2(b)所示。边界层网格的划分采用棱柱层网格,近壁面的第1层网格设置在黏性底层内 (模拟过程中进行网格划分时第1层网格的无量纲距离y+<5)[16],以充分解析边界层内的流动。气体分布器的结构参数见表1,出口静压根据设计液位到各层分布器出口的高度之差计算得到。

图2 多层气体分布器的三维结构Fig.2 Three-dimensional structure of multilayer gas distributor

表1 多层气体分布器的结构参数Table 1 Structure parameters of multilayer gas distributor

1.2 控制方程

多层分布器的气体均布属于多孔管分支系统的流动过程,可作三维稳态不可压缩的情况处理。分布器内的雷诺数一般在105以上,为湍流型,且考虑到分布环管的曲率作用,采用剪切应力输运(SST)-kω湍流模型[17-19]较合适。控制方程为

(1)

(2)

(3)

(4)

(5)

采用计算流体力学软件STAR-CCM+求解以上控制方程组,采用压力-速度耦合算法,离散格式均为二阶迎风格式,收敛标准为迭代残差小于10-4。进气管的入口条件为速度进口,分布管的出口条件为压力出口,壁面为无滑移边界条件。由网格无关性验证确定计算网格数量为100万个。

2 优化过程

2.1 目标函数

为使多层气体分布器达到气体均布要求,需满足2个条件:① 气体流量在不同层分布管之间均匀分配;② 气体流量在同层分布管不同喷嘴间均匀分配。

对于条件①,可转换为不同分布管控制面积内气体平均质量通量的最小方差,分布管控制面积的定义如图3所示,r1~r5分别表示第1~5根分布管到中心的水平距离。以第4根分布管为例,其对应的控制面积S4为与相邻两管之间距离的一半所围成的圆环面积。条件①所对应的目标函数OF1表达式如下:

图3 分布管控制面积示意Fig.3 Diagram of control area of distribution pipe

(6)

式中,mi和Si分别为第i根分布管的质量流量和控制面积;m0和S0分别为气体的总质量流量和反应器的横截面积。

条件②对应的目标函数OF2为:

(7)

(8)

总目标函数表达式如下:

OF=5OF1+OF2。

(9)

气体流出分布器喷嘴的速度不能过高,否则易造成分布器和催化剂颗粒的磨损,同时会导致压降过高,操作费用和剂耗上升[20]。因此,对分布器喷嘴出口的气体速度作如下约束[21]:

(10)

2.2 设计参数

在分布器整体尺寸已给定的情况下,可调节的结构参数只有3个,分别为喷嘴数量、孔径和长度,考虑到有5根分布环管,为加工方便,每根分布环管上的喷嘴结构保持一致,因此理论上有15个喷嘴结构变量。由于最靠近底部的5号分布环管的结构比其余4根环管更复杂,且直径较小,喷嘴数量调整范围有限,所以5号分布环管的喷嘴数量固定不变,不作为设计参数参与优化。此外,在给定气体总质量流量的情况下,主进气管和补充进气支管之间的流量分配比Vβ也是可调参数。综上所述,共计15个设计参数,其相应的取值范围见表2(取值范围主要结合工程经验,权衡分布器的复杂性和流体的均布性要求综合确定)。喷嘴半径小于4 mm或长度大于150 mm均会增加压降,要匹配分布器整体压降要求就需要大量喷嘴,不仅分布器结构复杂,也容易在湍动情况下因产生应力而变形;如果喷嘴半径大于50 mm或长度小于10 cm,则局部压降可忽略,达不到克服静压差的目的;喷嘴数量也是基于加工复杂程度和压降平衡角度考虑。

表2 设计参数的取值范围Table 2 Range of design parameters

2.3 优化算法

本文采用STAR-CCM+内置的一种独特搜索算法——SHERPA算法[13],与传统根据经验逐一尝试的优化算法不同,该算法是将全局和局部搜索算法相结合的组合算法,综合利用各种算法的优点,SHERPA会在综合考虑计算的可靠性、渐进性和自适应性前提下使用多个优化算法进行优化计算,如果某个算法无效,那么SHERPA算法将减少该算法的参与度,且优化过程中不需手动调整参数,SHERPA将自动确定每种搜索方法的使用时间和范围。

在STAR-CCM+设置物性参数和边界条件后,将其导入STAR-CCM+设计项目管器中,设置参数取值范围和目前函数,即可调用SHERPA算法开始优化计算。本次优化进行了120次迭代计算,每次迭代运行12个模拟案例,运行了1 440个案例。

3 结果与讨论

3.1 参数取值范围优化

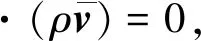

经过1 440次迭代优化计算,得到最优化的设计参数取值。图4对比了基准设计和优化设计中主进气管的流线分布情况。由图4可知,与基准设计相比,优化设计各管上的喷嘴普遍偏长,可增大流体通过的压降,使气体流量在各层环形分布管之间均匀分配。在基准设计中(图4(a)),由于气体通过喷嘴的压降分布不合理,导致主进气管的气体只从1~4号分布管通过,而5号分布管的出口静压太大,气体难以通过,并在主进气管与5号分布管的连接处生成局部漩涡,流场分布情况不理想。在优化设计中(图4(b)),由于各环管的喷嘴个数、半径和长度经迭代优化,使气体通过各环管的压降与目标流量箱匹配,从而主进气管的气体流量在各环管之间均匀分配,且流线较光滑,不存在局部漩涡等非理想流场。此外,在优化设计中,5号分布管来自主进气管的气体只从分布管一侧通过,分布管另一侧的流量则由支进气管进行补充。

图4 主进气管的流线分布对比Fig.4 Comparison of streamlines from main inlet tube

图5对比了基准设计和优化设计中补充进气支管的流线分布情况。可知由于基准设计的喷嘴参数取值不合理,使补充进气支管中大部分气体不通过5号分布管(图5(a)),而从出口静压更低的4号管喷射,出现短路现象。优化设计中(图5(b)),补充进气支管中的气体全部从5号分布管通过,且气体流量在5号分布管的各喷嘴之间均匀分布,证明了优化设计中喷嘴参数取值的合理性。

图5 补充进气支管的流线对比Fig.5 Comparison of streamlines from branch pipe

3.2 参数和目标函数的水平坐标

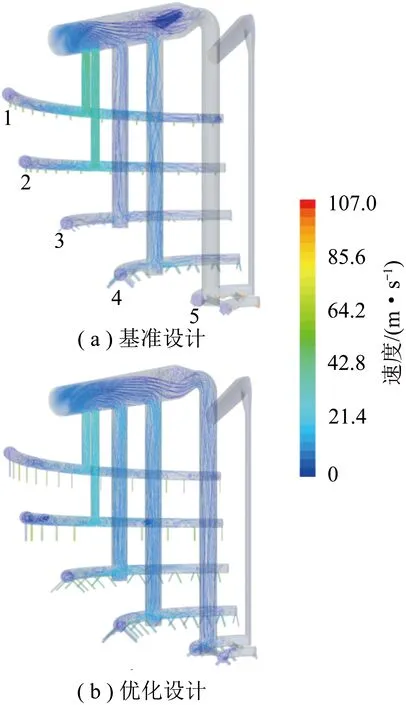

图6采用平行坐标方式展示了所有案例中设计变量的整体特征。可知优化过程中,15个设计参数的取值范围覆盖程度较高,可认为最终得到的优化结果属于当前条件下的全局最优值。

图6 喷嘴参数的平行坐标Fig.6 Parallel coordinates of nozzle parameters

1~4号分布管的喷嘴长度取设定喷嘴长度上限150 mm,而5号分布管的喷嘴长度较短,只有40 mm。这是因为该分布管的出口静压最大,即气体入口与5号分布管出口的压差最大,气体通过1~4号分布管的压降必须足够大,利于气体流量均匀分配,但喷嘴长度不能过长,否则会造成分布管振动、易断裂等。通过5号分布管的压降不能过高,才可保证气体无法通过4根管短路跑掉,5号分布管也能分配到合适的气体流量。上述结果表明1~4号分布管的喷嘴长度1号和2号采用单喷嘴长度150 mm,其出气口距离封头内壁的最大距离在50~80 mm,因气体流出喷嘴后,有一个在分布器周边扩散为气泡和射流湍动的过程,气体速度30 m/s以上可消除局部死区[11];而3号和4号采用双喷嘴结构,可有效防止催化剂颗粒的局部沉积。

喷嘴半径也不宜太大,保证气体通过喷嘴时有足够的压降,既有利于气体流量在不同层分布环管之间的均匀分配,也有利于其在同一层环管不同喷嘴之间的均匀分配。因此,由图6可知,喷嘴半径的优化取值均接近参数范围下限。此外,喷嘴半径取值趋势随层数的增加而增加,层数增加,喷嘴出口静压增加,气体难以通过。因此,必须在一定范围内减小气体通过压降,即增大喷嘴半径,才能保证各层分布管之间气体流量合适。

喷嘴数量的优化取值无明显规律性。这是因为各层分布管结构不一致,1号和2号分布管在同一环向上都是单喷嘴结构,而3~5号分布管都是双喷嘴结构。喷嘴数量必须与喷嘴半径和长度相互协调,才能实现压降和流量之间的平衡。

图7为所有设计案例的目标函数和出口气速平行坐标图。由图7可知,在优化过程中,OF1乘以权重因子5的优化结果最佳,为0.021 1,表明气体流量在不同层分布管之间分配均匀。气体流量在同一层分布管不同喷嘴之间分配优化结果相对较差,但几乎为当前条件下的最优值,只有5号分布管喷嘴之间的流量均布效果不明显,其值高达0.515 5,是其他分布管的3倍以上。这是因为5号分布管的结构十分复杂,属于双环管设计,不利于气体均匀分布。因此,在后续设计中,可以考虑简化5号分布管的结构,改为与其他环管相同的单层结构,从而提升气体分布器的性能。

图7 目标函数和出口气速的平行坐标Fig.7 Parallel coordinates of objective functions and outlet velocities

由图7可知,出口气速优化值随层数增加而递减,但最大值仍在约束范围内(<75 m/s)[21]。气速递减规律与喷嘴半径递增的原因相同。即最上层分布管出口静压最小,气体最易通过,气速必须足够高才能产生较高压降,不致引起短路。随层数增加,出口静压增大,出口气速减小。

4 结 论

1)对于5 m直径浆态床反应器的多层气体分布器,在喷嘴出口气速约束范围内,采用CFD 模拟计算方法,结合工程经验和SHERPA算法对气体分布器结构进行了全自动优化,通过平行坐标图分析,得到了优化的喷嘴长度、半径和数量,能够保证分布器的气体分配均匀性。

2)优化结果显示,上层分布管的喷嘴长度可在设计允许范围内取最大值150 mm,底层分布管的喷嘴长度由其出口静压决定。喷嘴半径随层数增加从6 mm增至14 mm,同时喷嘴数量与嘴半径和长度相互协调,可实现流体压降和流量分配之间的平衡。

3)优化设计可使分布器获得均匀合理的流量分配,不存在短路现象,且流线较光滑,也不存在局部漩涡等非理想流场。