高反应性铁焦制备及其强度研究进展

2022-08-25张生富邱淑兴温良英白晨光

张生富,尹 铖,邱淑兴,温良英,白晨光

(1.重庆大学 材料科学与工程学院,重庆 400044;2.重庆大学 钒钛冶金及新材料重庆市重点实验室,重庆 400044;3.攀钢集团研究院有限公司,四川 攀枝花 617000)

0 引 言

钢铁是国家经济建设和社会发展的重要支撑材料。我国作为最大的发展中国家,对钢铁材料的需求量大,2020年我国粗钢产量10.53亿t,生铁产量8.88亿t[1]。大基数的钢铁材料消耗大吨位焦炭,以焦比350 kg估算,2020年我国钢铁行业消耗焦炭达3.7亿t。焦炭价格高,炼焦过程环境污染大,为钢铁企业带来资源、环境和成本的多重压力。2021年开始实施的《碳排放权交易管理办法(试行)》迫使钢铁企业降碳减排[2]。因此,降低高炉焦比,推进高炉炼铁过程的CO2减排是实现未来钢铁企业低成本、绿色发展战略的必经之路,也是支撑国家早日实现碳达峰、碳中和目标的重要举措。

提高碳利用率是降低高炉焦比、减少CO2排放的有效措施[3-4]。根据Rist操作线图[5],当高炉热储备区温度下降时,FexO还原为Fe的平衡点W右移,即向CO利用率η(CO)(η(CO)=φ(CO2)/(φ(CO)+φ(CO2)))升高的方向移动(φ为物质的体积分数),进而提高碳利用率。而高炉热储备区的温度受焦炭气化反应控制,提高焦炭气化反应性可降低高炉热储备区温度。因此,提高焦炭反应性,有助于高炉过程的CO2减排[6]。研究表明,碱金属[7-8]、碱土金属[9]和过渡族金属[10]可有效提高焦炭反应性,但碱金属在高炉内易循环富集,危害高炉寿命和安全[11];碱土金属可使高炉渣量增大,导致燃料质量比增加[12],所以前二者均不适合生产高炉用高反应性焦炭。Fe是一种过渡族金属,也是高炉炼铁的终产物,能有效降低碳气化反应过程生成不稳定活化络合物的能垒,促进碳氧复合物形成;同时焦炭中碳氧复合物被铁氧化物氧化,使气化反应中的氧交换速率加快[13-14],因此Fe系添加剂对改善焦炭反应性具有明显优势[7-10,15]。

过去100多年中,学者已在实验室和生产现场对含铁焦炭进行了广泛研究,目前虽未能实现工业化应用,但日本经济产业省已将铁焦作为战略性节能革新技术纳入COURSE50项目,考虑在2030年左右以1 500 t/d的产能规模投入实际应用[16]。笔者综述了铁焦的发展历程和研究现状,比较了不同铁焦制备工艺的特点和获得铁焦的性能,对其性能变化进行了深入探讨,并分析了铁焦强度的劣化机理,提出了一条提升铁焦反应后强度的可行方法。

1 铁焦生产的起源与发展历程

铁焦的研究可追溯至19世纪70年代,主要发展历程如图1所示。1865年,德国人WENDING首次提出在炼焦配煤中加入铁矿粉炼制含铁焦炭的设想,其目的是简化铁矿石烧结等造块工序,并在鲁尔地区的常规焦炉中进行了工业试验,以肥煤为主要原料,配加7%~10%的黄铁矿制备含铁焦炭;20世纪30年代,前苏联也进行了相关研究,采用顿巴斯和库兹涅茨煤,增加铁矿石配比至30%~40%生产铁焦,发现产生的焦炭具有较好的抗碎强度,加入的铁矿石被还原;20世纪50年代,美国将高炉除尘灰、赤铁矿和磁铁矿等含铁物质分批次加入煤粉制备出强度性能更优的铁焦,并在高炉进行了实际生产试验[17-18];同期,朝鲜将铁精矿与不同类别的煤粉混合制备铁焦,发现铁焦的强度与精矿粉的配加比例存在明显线性关系,在精矿粉比例达50%的工业化试验过程中发现高炉焦比下降30%,产能提高40%~50%[19-20];20世纪60年代后,中国、英国、德国、波兰、法国、保加利亚和罗马尼亚等国研究人员陆续开展以气煤为主要原料生产成型铁焦和铁焦的高炉冶炼试验,均验证了铁焦用于炼铁的节能降耗效果,使用铁焦也可回收各种含铁废渣[17,21]。此阶段铁焦试验虽然取得了有益结果,但在工业生产上并未广泛推广,主要原因是同期铁矿粉烧结和球团工艺取得了明显进步;其次用常规焦炉生产铁焦,具有结焦时间长、湿法熄焦后铁焦碎裂及生锈、铁焦含硫高等弊端。

图1 铁焦的起源与发展历程Fig.1 Origin and development of ferro coke

21世纪初,日本提出COURSE50计划,希望生产高反应性-高强度焦炭以降低高炉燃料比,减少CO2排放[16]。2016年日本JFE钢铁公司联合新日铁、神户制钢等钢铁企业在JFE西日本工厂以弱黏结煤和非黏结煤为原料,通过“热压成型-竖炉碳化”工艺建设了一座日产能为300 t的铁焦生产设备,并于2018投入使用[16]。近10 a,我国东北大学、重庆大学、武汉科技大学和宝武钢铁等单位先后开展了关于铁焦的制备及应用研究,在制备新工艺[22-23]、含铁矿物相对焦炭性能的影响[24]、铁焦结构与性能的关系[25]和铁焦对矿石软熔性能的影响[26]等方面取得了重要进展。

2 铁焦的制备工艺及矿相转变

2.1 铁焦的制备工艺

目前铁焦的主要制备方法为将含铁原料作为催化剂添加至配合煤中,在传统室式焦炉焦化或煤粉压块碳化,按成型工艺可分为3类:煤直接配加铁矿粉制备铁焦,煤与铁矿粉混合热压块制备铁焦,煤、铁矿粉及添加剂混合冷压块制备铁焦。

2.1.1 煤直接配加铁矿粉制备铁焦

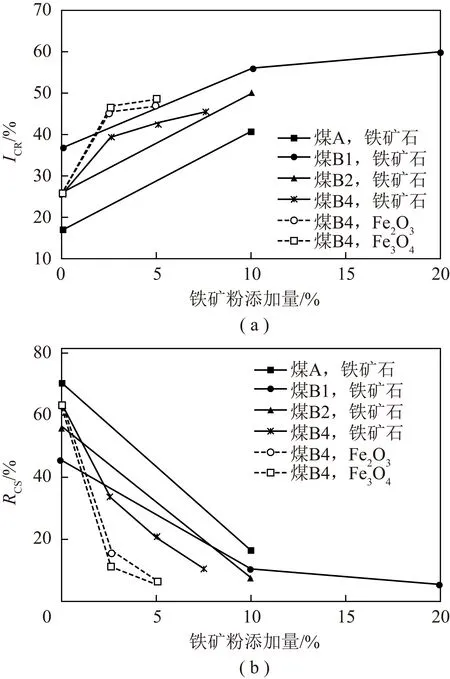

日本新日铁公司[27-28]利用现代焦炉研究了炼焦煤直接配加铁矿粉的高反应性铁焦制备工艺,将一定配煤结构的炼焦煤和5%~8%的铁矿粉均匀混合后通过输压带运至焦炉碳化室,在1 100 ℃下碳化24 h后排出。研究发现,随铁矿粉添加量增加,不同配煤结构生成铁焦的反应性均上升,反应后强度均下降;含铁矿物的种类对铁焦性能有明显影响,这是因为焦化过程中煤颗粒的膨胀被加入铁矿石抑制,造成煤颗粒间的黏结性减弱[27],如图2所示(ICR为焦炭反应性,RCS为焦炭反应后强度)。同时,炼焦温度高于1 200 ℃时,硅砖与铁矿石反应生成低熔点物质铁橄榄石相(2FeO·SiO2)并熔化,破坏焦炉碳化室炉墙,缩短炼焦炉寿命[28],如图3所示。因此利用室式炼焦炉开展铁矿粉直接配煤制备铁焦时碳化室温度应控制在1 150 ℃以下。此方法生产铁焦投资小,利用现有焦炉设施即可实现,但需严格控制炼焦炉温度,否则会降低焦炉寿命;存在结焦时间长、能耗高和生产效率低等问题。

图2 不同煤种下铁矿粉配比和类型对铁焦性能的影响[27]Fig.2 Influence of iron ore ratio and type on performance of ferro coke under different coal types[27]

2.1.2 煤与铁矿粉混合热压块制备铁焦

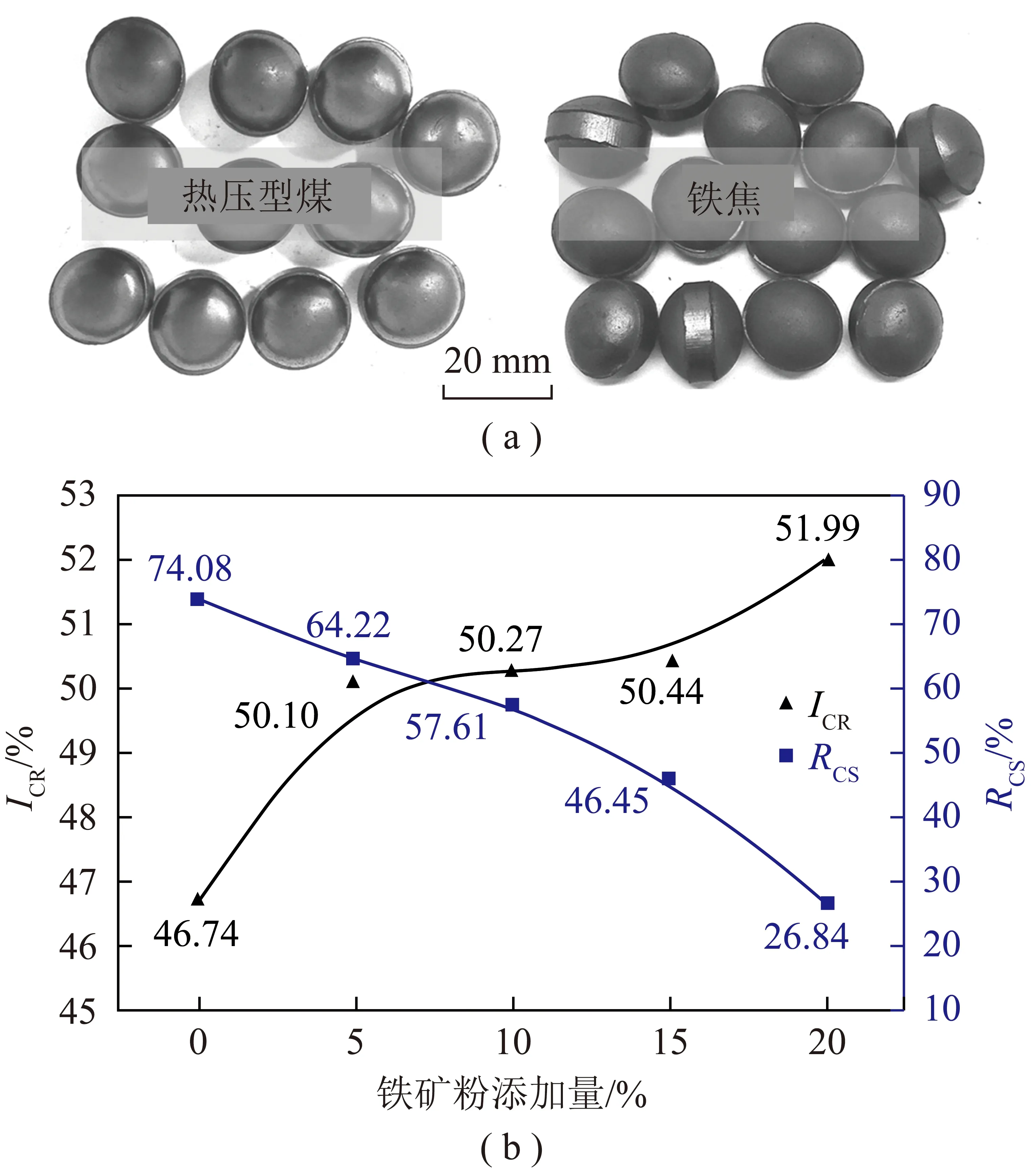

日本JFE钢铁公司提出了“煤粉热压块-竖炉碳化”(热压法)的铁焦制备工艺[29],将约60%的弱黏结性煤与40%左右的铁矿粉混合加热至110~130 ℃,然后压制成型并经竖炉碳化(1 100 ℃)。相关研究表明铁矿粉添加量、黏结剂、成型工艺等对铁焦性能有明显影响,此外发现,黏结剂可有效提高铁焦强度,降低能耗,见表1。王宏涛等[30-31]发现配煤也可优化铁焦强度,将质量分数55%弱黏结煤A、10%弱黏结煤C、20%无烟煤D与15%铁矿石混合,通过热压法制备出抗压强度4 861 N、焦炭反应性50.44%和反应后强度46.45%的高反应性铁焦(图4)。研究发现,随铁矿粉添加量增加,铁焦反应性增加,铁焦机械强度和反应后强度明显降低。这是由于焦化后,加入铁矿粉后铁氧化物被还原为Fe,以不规则尺寸和形态分布在焦炭气孔壁和碳基质中,在焦炭发生气化反应时作为催化剂和裂纹产生的活性源头,使焦炭ICR增加,RCS减小[22,32-34]。“热压法”铁焦制备工艺可大量使用弱黏结煤或非黏结煤替代焦煤,有利于降低企业生产成本;制备的铁焦具有较高反应性和反应后强度,应用前景广阔。

图4 热压型铁焦宏观形貌及其强度与铁矿石添加量的关系[30]Fig.4 Relationship between the macro morphology and strength of hot pressed iron coke and iron ore ratio[30]

2.1.3 煤、铁矿粉及添加剂混合冷压块炼制铁焦

鉴于煤粉压块-竖炉碳化工艺的优越性,研究者[35]进一步提出了“冷压块-竖炉碳化”(冷压法)的铁焦制备工艺,将30%左右铁矿粉、65%左右弱黏结煤粉和5%左右黏结剂充分混合加热至50~80 ℃(黏结剂流动温度),并立刻压制成型;在900~1 000 ℃ 碳化3~4 h。铁焦的冷态性能和热态性能均随铁矿石添加量的增加而劣化(图5)。相比上述热压法工艺,冷压法制备的铁焦反应后强度较低。铁矿石配比为10%时,冷压法制备铁焦的RCS(24.0%)不及热压法(57.61%)的1/2;但冷压法铁焦的RCS随铁矿石配比提高的变化率较小,铁矿石配比为20%时,冷压法铁焦RCS与热压法铁焦相差不大,且ICR优于热压法铁焦。相比热压法,冷压法铁焦制备工艺可使用一定量的弱黏结煤和非黏结煤,且极大降低能耗,节约炼焦成本,但所得铁焦的强度需进一步优化。

图5 铁矿石配比与铁焦冶金性能的关系[35]Fig.5 Relationship between iron ore ratio and metallurgical properties of ferro coke[35]

2.2 焦化和气化反应过程铁焦的矿物相转变

煤中矿物相种类繁多、赋存形态复杂,其种类、含量和赋存状态在煤焦化和焦炭气化反应过程中会发生转变,对焦炭反应性和反应后强度等冶金性能产生重要影响[36-38],且铁焦制备过程额外添加了含铁矿物,因此明确铁焦在焦化和气化反应过程的矿物相转变尤为重要。然而,煤焦中微量无机矿物相的定量分析难度大,准确率不高。笔者提出了一种煤焦中矿物相的定量分析方法[39],通过煤焦XRD图谱分析获得所含无机矿物相种类,然后利用中子衍射和Rietveld拟合精修法得到样品中各种矿物相的质量分数。在此基础上,得到了煤焦化与焦炭气化反应过程中微量无机矿物相的转变规律(表2),分析了加入含铁矿物对成焦行为的影响[40]。未添加含铁矿物时,石英类、莫来石、硅线石和磁黄铁矿为焦炭中的主要矿物质,其中石英类矿物和莫来石主要由原煤中高岭土的分解转化而成,属于气化反应抑制类物质;而磁黄铁矿则主要由原煤中黄铁矿分解生成,属于气化反应催化类物质。添加含铁矿物后,铁焦中出现了金属铁(气化反应强催化类物质),并以颗粒形式附着于铁焦孔壁;石英类、莫来石和硅线石含量降低。铁焦气化后所含矿物质的种类仍主要为石英类、硅线石、莫来石和磁黄铁矿;但金属铁被CO2氧化产生部分Fe3O4,表明金属铁的活性高于碳,其氧化反应催化了碳的气化[41]。

表2 铁焦及其气化后所含矿物质[40]Table 2 Quantitative analysis of minerals inferro coke[40]

3 铁焦强度优化

反应后强度是冶金焦炭最重要指标,但研究发现随含铁物质添加,铁焦强度急剧劣化,这是当前铁焦应用的主要瓶颈。因此生产铁焦时如何维持或优化强度,成为目前本领域研究的重点方向。

3.1 铁焦强度劣化机理

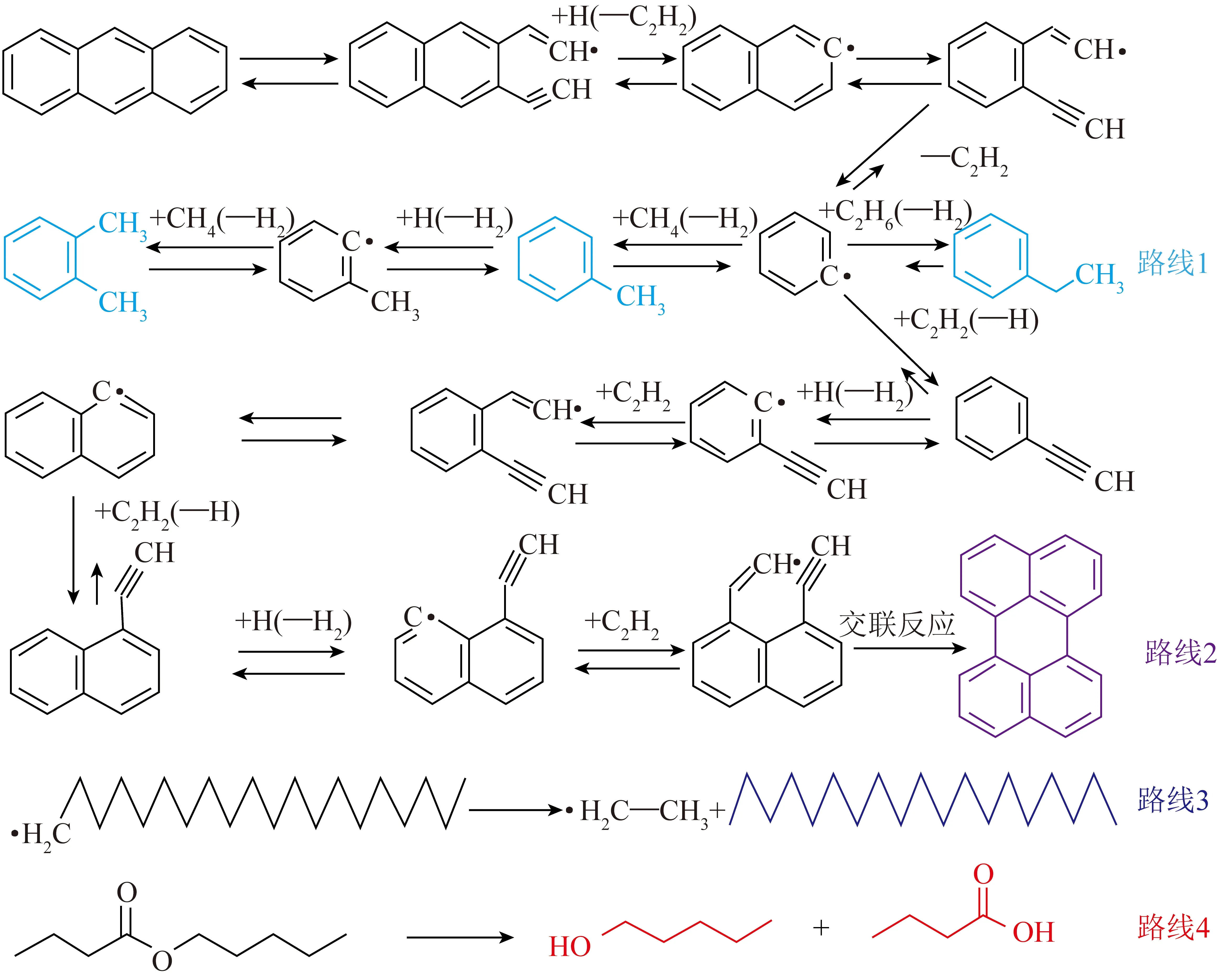

研究表明,煤结焦过程中胶质体(流动相)的行为决定了焦炭强度[42-43]。煤在隔绝空气或惰性气氛下加热至一定温度时,煤粒表面会生成一定量多相黏稠液体——胶质体,其成分和结构决定了对固态煤粒的黏结能力,对煤焦化后生成的焦炭强度影响巨大[44-45]。基于此,笔者及研究团队[46]对铁焦制备过程中含铁物质对煤焦化热塑性区间内胶质体成分和结构的影响进行系统研究。首先,对试验煤样进行酸洗脱灰处理,排除灰分的影响;然后将酸洗得到的煤基质加热至300~500 ℃(热塑性区间)使之生成胶质体,将加热后的煤基质依次放入丙酮和四氢呋喃溶液,得到不同温度下含胶质体的萃取相。激光解离飞行质谱仪(LDI-TOF-MS)和核磁共振(GC-MS)分析表明,萃取相的分子量在576内,蒽、菲等芳香类化合物和长直链烷烃等脂肪族化合物是煤热解生成的胶质体的主要成分。煤热解过程中,随热解温度升高,含芳香族和脂肪族化合物的轻、重分子增多,导致芳香族和脂肪族的氢质子增多,脂肪族链长度缩短,生烃潜力增大。在较高温度下,流体相化合物发生交联反应,重新附着在煤焦上,降低了芳香族和脂肪族质子的比例,延长了脂肪族链,减弱了生烃潜力。这些阶段反映了煤在热塑性阶段的软化和固化,这归因于煤焦化过程中形成流体相的瞬态性质。煤热解热塑性区间内胶质体组分、结构转变机理如图6所示[40,46]。

图6 煤热解热塑性区间内胶质体组分、结构转变机理[46]Fig. 6 Composition and structural transformation mechanism of fluid phase during coal pyrolysis[46]

添加Fe2O3对煤热塑性区间内胶质体结构的影响如图7所示。研究表明,煤基质被加热至热塑性阶段时,煤中大分子单元或大分子单元与低分子之间的Cal—Cal、Cal—Car、Cal—O、Cal—S和Cal—N键发生断裂,产生低分子量的芳香族和脂肪族自由基。但加入Fe2O3后,这些键裂解数量减少,进而导致芳香自由基和脂肪族自由基减少。此外,含Fe2O3的煤基体受热后其微晶结构比原煤更大,碳基体的芳香度和平均堆积高度降低,层间距、脂肪链长度和生烃潜力增大。因此,生成的胶质体减少,主要表现为乙苯、邻二甲苯和含碳原子为24~26的长支链烷烃消失。即使含Fe2O3的煤基质与原煤基质具有相同的胶质体结构变化趋势(2个阶段),其热塑性(塑性范围和最大Gieseler流动性)也会随液相的减少而降低,最终导致焦炭强度下降[47]。

图7 添加Fe2O3对煤的热塑性及结构的影响特征[47]Fig. 7 Effect of Fe2O3 addition on thermoplasticity and structure of coal[47]

3.2 铁焦强度提升

基于煤热塑性区间内流动性的变化配煤或添加黏结剂进行炼焦,以提升焦炭强度研究较多。任伟等[48]通过配加一定量焦油渣(8%~15%),使用1/3焦煤和铁矿粉制备出反应性32%的含铁焦炭。实际生产中添加8%以上的焦油渣即可生产出满足高炉需求的铁焦。洁净煤(Hyper-coal,HPC)灰分低、热塑性好,能大大提高混合煤的热塑性,是优质的配煤炼焦添加剂。UCHIDA等[49]在弱黏结性煤中加入铁矿粉和HPC制备铁焦,研究了HPC对焦炭强度及微观结构的影响,添加HPC后铁焦微观形貌如图8所示。HPC可有效缩小煤粒间空隙,提高煤粒黏附性,使焦炭强度增加。研究表明,以软沥青和沥青作为黏结剂有助于维持焦炭反应后强度[50]。张生富等[23]通过将沥青和含铁矿物混入煤中炼制铁焦,铁焦性能与沥青添加量的关系如图9所示。随沥青添加量增加,焦炭气孔孔径减小,结构致密,气化反应性指数和粉化率略下降;此外沥青添加量≤4%时,焦炭机械强度和反应后强度随沥青添加量的增加而提高。

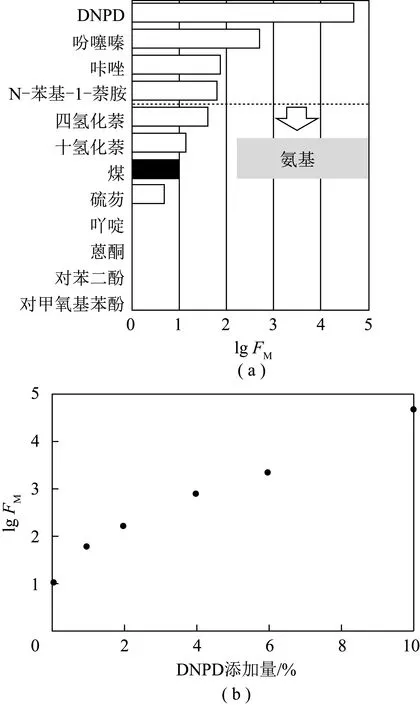

目前,针对铁焦强度提升的研究已经从焦炭强度的宏观优化深入到微观结构分析。前述添加的沥青、焦油渣等强度优化剂的主要组分均为多环芳烃(PAHs),HAYASHIZAKI等[51]在煤中混入一定量PAHs,分析其对煤最大膨胀度的影响。结果表明,在煤中添加分子量152.19~178.23的PAHs时,煤最大膨胀度无明显变化。而以分子量178.23~378.47 的PAHs作为添加剂时,煤的最大膨胀度大幅提高。OTSUKA等[52]也发现了类似结果,以芳香胺为添加剂,分析了芳香胺种类对煤流动性和焦炭强度的影响行为,炼焦过程加入的芳香胺对煤流动性的影响如图10所示(FM为样品的最大基式流动度)。结果表明随芳香胺分子量增加,煤流动性增大,且分子量最大的N,N′-2-萘-1,4-苯二胺对煤流动性改善效果最明显;添加量为1%时,煤的流动性和焦炭强度明显提高。吡啶是多环芳香烃的良好溶剂,TSUBOUCHI等[53]分析了HPC吡啶可溶物对煤流动度和焦炭结构的影响。通过将常温下HPC的吡啶可溶物和热塑性区间内HPC的吡啶可溶物加入低质煤中焦化,发现含HPC吡啶溶性组分的煤生成的焦炭比原煤或含溶性组分的煤焦化生成的焦炭性能更好。

图10 炼焦过程加入芳香胺对煤流动性的影响[52]Fig.10 Effect of aromatic amines added in the coking process on the fluidity of coal[52]

4 铁焦应用及展望

4.1 铁焦应用

由于铁焦热强度较差,其在高炉中实际应用进展十分缓慢,目前仅日本钢铁企业借助COURSE50计划,逐步推进了铁焦的工业化应用[16]。日本JFE公司于2011年将铁焦投入高炉进行工业试验,发现试验过程高炉操作稳定,炉况顺行,且燃料比降低13~15 kg/t(每生成1 t铁消耗的煤粉质量),预计使用铁焦后高炉可节约10%的能源,并将高质量炼焦煤比例减少20%[54]。在铁水温度、鼓风量等参数不变的条件下,加入铁焦后高炉焦比、燃料比和炉顶煤气温度显著降低[55-57]。加入30%铁焦后,高炉有效容积利用系数提高6.7%,焦比和燃料比分别下降26.8%和3.4%[57],如图11所示。

图11 铁焦添加量对高炉操作参数的影响[57]Fig. 11 Influence of ferro coke ratio on operation parameters of blast furnace[57]

WANG等[58]通过模拟高炉条件,在固定床反应器中研究了铁焦对球团矿还原的影响,结果表明,随温度升高(900~1 100 ℃),普通焦炭将球团矿的还原度由20%提高至30%左右;而相同条件下使用铁焦可将球团矿的还原度提高至40%,并随铁焦配比的提高呈对数增长。由于加入铁焦提高了反应器中CO浓度,KASAI等[59]、NOMURA等[60]和HIGUCHI等[61]研究发现与使用常规焦炭相比,同等焦负荷(368 kg/t)下加入铁焦(101 kg/t)可使碳素溶损反应剧烈发生温度降低150 ℃左右,从而使热储备区温度降低近190 ℃,炉身工作效率提高6.8%左右。图12为结合高炉2D数值模拟得到的铁焦对高炉温度场的影响,可见铁焦显著降低了热储备区温度[62]。YAMAMOTO等[62]预测,当吨铁消耗100 kg铁焦时,可使整个炼铁系统的碳耗降低6%,并提出铁焦与含铁炉料混装布料的方式既能实现高炉的节能减排,又不破坏高炉软熔带的透气透液性。

图12 加入铁焦对高炉温度分布的影响[62]Fig.12 Influence of ferro coke on the temperature distribution of blast furnace[62]

4.2 铁焦未来研究展望

1)协同优化含铁焦炭反应性与反应后强度,充分发挥焦炭还原剂与骨架作用,可确保高炉高效运行。目前,广大研究者已通过直接配煤、热压和冷压等多种方式制备含铁焦炭,综合考虑焦炭反应性和反应后强度,基本判定添加量在3%~5%为宜,但仍需考虑煤样的物理化学性质[28]。对于配煤,则综合考虑烟煤、非黏结煤与铁矿石之间的比例来分析含铁焦炭性能,确定合适配比[63-67]。上述研究在探索含铁焦炭生产制备时发现,随焦炭反应性提升,反应后强度呈下降趋势,破坏焦炭在高炉中的骨架作用,不利于高炉运行。现阶段铁氧化物对铁焦强度的劣化机理已基本探明,铁焦强度优化研究已取得一定进展,但发现铁焦强度的提高导致其反应性降低。含铁焦炭生产制备的难点在于同时兼顾其高反应性和低强度性能,达到提升高炉炉身效率与维持高炉骨架作用双重功效,推动高炉高效运行与降碳减排。

2)难以表征含铁焦炭在高炉中的微观结构演变,准确把控铁焦粉化行为困难,导致其在高炉中的演变特征认识模糊。在高炉上部,焦炭粒度下降的主要原因是脱粉及磨损,受焦炭物理性质(孔隙率、孔结构)的影响;在热储存区或软熔区,焦炭气化反应导致焦炭中碳损耗及表面材料脱落。同时,焦炭长时间暴露在高温下,使焦块内部产生热应力而开裂。在高炉内有一个高温段碱金属化合物分解和低温段碱金属化合物凝缩的碱金属循环浓缩区,被浓缩的碱金属浓度可达5%(与焦炭质量比),循环碱金属与焦炭作用,在焦炭内形成催化相产生体积膨胀,造成焦粉产生[68-69];在高炉下部,焦粉的产生及消除在高温化学反应条件下相伴发生,主要包括焦炭的石墨化以及焦炭与还原性气体、液态渣铁的反应。尽管高炉内焦炭粉化方式众多,但粉化行为均受焦炭自身碳结构及矿物质影响。相较而言,含铁焦炭在高炉中同样面临粉化行为,且由于在焦化过程中其自身碳结构较入炉前已发生变化,同时含铁矿物的加入也会影响焦炭内部受力情况,导致含铁焦炭粉化行为更加复杂[70]。但高炉作为一种复杂多相且密闭的高温反应器,难以准确获取含铁焦炭,故无法表征铁焦在高炉各阶段的微观结构,准确把控铁焦粉化行为困难,导致铁焦在高炉整体过程中的演变特征认识模糊。

3)含铁焦炭存在下高炉内物料平衡与热平衡数据匮乏,无法为高炉工艺条件优化提供技术指导。高炉物料平衡和热平衡是建立在物质守恒定律和能量守恒定律上,通过计算还原度、理论焦比与各种因素对焦比的影响来分析高炉理论工艺参数,改善能量利用途径。目前高炉物料平衡主要通过高炉炼铁的配料计算,且不同需求与条件可催生不同的工艺设计方案。钢铁企业目前已开发出高炉炼铁配料计算系统,且成功通过现场测试和应用,系统运行稳定、数据准确性高[71]。北京化工大学基于炼铁原料成分、辅料成分、燃料成分及铁水成分等多组参数,采用ORACLE数据库和C#语言协同编程,进一步优化高炉炼铁配料计算系统[72]。高炉热平衡通常采用第一总热平衡测试法进行分析,以物料最初和最终状态所具有和消耗的能量为计算依据。国内部分钢铁企业采用Rist操作线和高温热平衡理论优化高炉生产工艺,实现节能降耗[73-74]。但上述研究仅表现在常规焦炭使用下的物料平衡与热平衡,由于含铁焦炭的物质组成及结构变化,目前建立的分析系统已不再适用,且含铁焦炭的使用必会影响高炉其他参数设定的分析与考量,导致含铁焦炭下高炉内物料平衡与热平衡计算数据存在极大缺陷,无法为优化高炉工艺条件提供技术指导,难以保证高炉平稳运行。

5 结 论

1)铁焦是高炉炼铁绿色低碳发展的潜在新炉料,其发展方向已由简化铁矿石造块向催化高炉内气化反应转变。高反应性铁焦能改善炉身工作效率,提高碳利用率,从而降低CO2排放。部分铁焦项目进入实证阶段,但铁焦冶金强度过低仍是制约其推广应用的瓶颈。

2)热压法铁焦制备工艺可大量使用弱黏结性煤或非黏结煤,制备的铁焦具有较高反应性和反应后强度,已实现工业化生产和应用;而冷压法制备工艺可进一步降低炼焦能耗,但铁焦产品的强度需优化。炼焦过程中加入煤中的含铁矿物均被还原为金属铁,其氧化反应催化了铁焦在高炉内的气化。

3)铁焦强度与胶质体组分和结构密切相关,含铁矿物抑制了煤热解过程中甲苯、乙苯、邻二甲苯和长支链烷烃等胶质体组分的形成,导致胶质体生成量减少、铁焦强度降低。通过添加沥青、芳香胺等类胶质体物质可有效提高铁焦强度。

4)试验研究和模拟计算表明铁焦能有效降低高炉热储备区温度,减少焦比和燃料比;而铁焦与含铁炉料混装布料的方式既能实现高炉降碳减排,又不影响高炉透气透液性。铁焦的反应性与反应后强度的协同优化、铁焦在高炉内的递变行为和铁焦对高炉能耗的影响是未来的重点研究方向。