基于SLP的小型连锁超市仓库布局分析研究

2022-08-25陈楚欣常全盛张鸿云

陈楚欣 袁 媛 常全盛 张鸿云

(1.太原科技大学交通与物流学院,山西 太原 030000;2.天津市南开区人民政府长虹街道办事处,天津 300110)

新型冠状病毒肺炎疫情的突然来袭,导致人员无法流动,快递无法正常传递,网购模式被迫转为线下购物模式,小型超市等线下卖场的营收又有所增加。在此背景下,当超市的人流量增加,物品周转率提高之后,仓库的布局问题就显得更为重要。黄芊芊等[1]采用了SLP方法对物流公司进行了规划,得到了新的布局方案,并用加权因素比较法进行方案评价;郑婉婷等[2]对食品公司仓储中心进行布局,将EIQ-ABC方法与SLP相结合,用模糊评价法得出最优方案;童小龙等[3]采用因子分析法分析了影响超市收益的主要因素,采用SLP法进行分析,并用TOPSIS法分析了方案的优劣;钟柳艳等[4]分析了某汽车零部件配送中心的问题,设计了6种方案并用Flexsim仿真分析,得出了结论;蒋南云等[5]测定某自行车随机混流装配线上两种车型的相应指标,用Flexsim建模仿真确定瓶颈工位,优化方法为重新划分工位并添加自由人;闫莹等[6]运用SLP确定某碳带公司生产车间各作业单位的相对位置,利用Flexsim 仿真软件对车间原始设施布置进行仿真建模,结合 SLP 方法与 Flexsim 仿真模型的分析结果确定设施布置的优化方案。本文研究某小型连锁超市的供应仓库的布局问题,采用SLP方法进行重新规划,并用Flexsim方法验证了其可行性。

1 Q仓库作业区布局现状

1.1 Q仓库现有布局

Q仓库主要负责太原市万柏林区内Q小型连锁超市的供应工作,包括对货物的存储和加工包装等一系列作业活动。Q超市主要经营、销售食品、饮料和日用品。万柏林区内共有Q超市10家,其超市总面积为 2 000 m2,Q仓库占地面积为 1 200 m2。图1为Q仓库的整体布局图,该仓库主要划分为7个区域,包括入库区、拣货区、存储区、包装区、办公区、设备存放区、出库区。仓库的出入库门均在北面,库内可容纳6层高货架,每层高1 m。

图1 Q仓库原始布局图

1.2 Q超市仓库存在的问题

Q仓库的作业流程主要包括卸货验收、拣货筛选、入库存储、加工包装、发货出库。经过调查,发现Q超市仓库主要存在如下问题:

(1)仓库内存储区域划分不明确,货物没有固定的存放位置,内部的商品摆放方式比较随意,即所有到达的商品均随机摆放在仓库内,甚至还有的货物直接堆放在地上,严重影响了存储区的利用率,也不便于寻找货物。

(2)仓库内各个区域之间的位置安排不合理,导致在搬运过程中会出现路线重复或交叉,甚至发生碰撞,降低了作业效率,造成人力物力等的浪费。另外出入库位置相邻,且都在门边,当出入库货物量增大时,会出现货物拥挤混乱及拥堵现象。

(3)仓库内各个区域独立设置,没有充分利用角落空间,从而造成大量的空地面积和很多无用的通道。

2 作业区布局优化

2.1 作业区域的划分

由于仓库主要存储食品、饮料和日用品,所以本文主要根据货物的种类对仓库的作业区进行划分:(1)入库区;(2)拣货区;(3)食品区;(4)饮料区;(5)日用品区;(6)残次品区;(7)包装区;(8)出库区。非物流功能区包含:(9)办公区;(10)设备存放区。

2.2 作业区域间物流关系分析

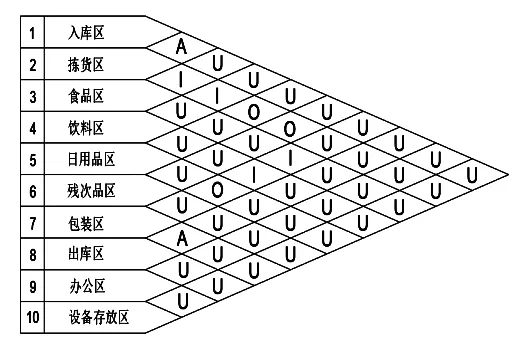

由于Q仓库储存的物品为食品、饮料和日用品,不具有季节性,因此,统计了该仓库作业区之间的物流量,结合具体情况画出物流从至表,分析各个作业区之间的物流强度,划分物流关系等级,得出物流相关图如图2所示。

图2 仓储中心各功能区间物流相互关系图

2.3 作业区域间非物流关系分析

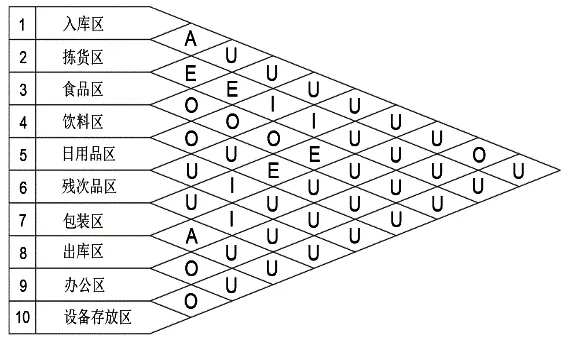

在SLP布局规划当中,除了要对仓储中心进行物流相关性分析之外,还要对其各作业区之间进行非物流关系相关性分析。非物流相关性分析涉及的影响因素,其本身没有产品的流动,但会对仓储中心的运行产生一定的影响,甚至有时会因为未能考虑到某些非物流因素,从而在仓储中心运行的过程中,带来严重的后果。本文综合考虑Q仓库的实际情况,选择了工作流程的顺序、货物集中存取、使用共同设备、安全性、减少搬运次数和改善整体环境等6个指标对作业区之间的非物流关系进行评价,得出Q超市仓库各功能区之间的非物流相关性关系如图3所示。

图3 非物流的各作业单位相互关系图

2.4 作业区域间综合相互关系分析

各作业区之间的综合相互关系是对作业区之间的物流相关性关系和非物流相关性关系的综合分析。对仓储中心的物流相关性关系强度等级与非物流相关性关系强度等级赋值,定义A=4,E=3,I=2,O=1,U=0,X=-l。由于Q仓库主要进行货物的存取,搬运等活动,取物流相关性关系和非物流相关性关系权重比值为m:n=3:1,通过计算可得最终作业单位综合相互关系图如图4所示。

图4 作业单位综合相互关系图

2.5 作业区域间位置相关图的绘制

根据作业单位综合相互关系图可以得出各个作业区之间的相互关系等级,将A到X降序排列,可确定各个作业区之间的相对位置关系。综合相互关系等级越高(即越靠近A),则这两个作业区之间的位置就越近;综合相互关系等级越低(即越靠近X),则这两个作业区之间的位置就越远。规定关系程度为A级的作业单位对之间的距离为一个单位距离长度,E级为两个单位距离长度,依次类推。按照等级由高到低的顺序且O等级不绘制的原则进行绘制。最终确定各功能区之间的作业单位位置相关图,如图5所示。

图5 作业单位位置相关图

2.6 Q仓库作业区布局方案设计

根据作业单位位置相关图,综合考虑Q仓库的实际使用情况以及相关作业单位的特殊要求,最后绘制出优化改进的仓库布局图,如图6所示。

图6 基于SLP方法改进的仓库布局图

3 基于Flexsim的方案评价

3.1 模型构建

当货物送达仓库后,Q仓库的工作人员首先要核对订单,并检查送来的货物以及随入库货物同时到达的货单,验收结果准确无误之后,便开始对货物进行卸载、拣货等作业,并办理相关的入库手续,将拣货完成的货物送入仓库内存储。当接到发货指令后,仓库管理员根据订单进行备货,并核对提货者所出具的出库凭证,在逐一审核无误后,交接货物,办理相关的出库手续。

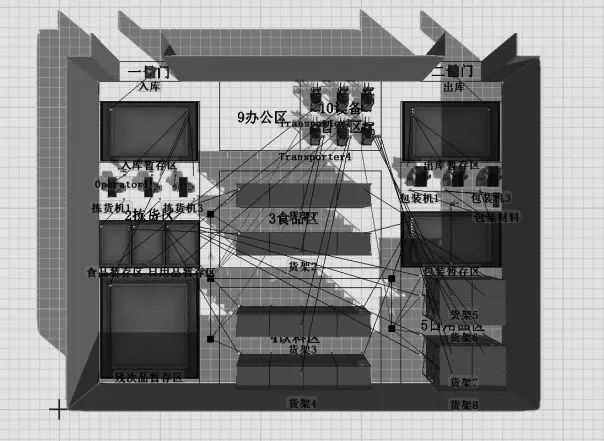

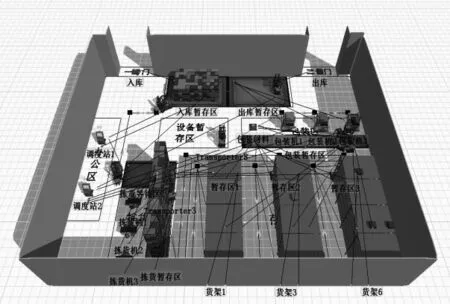

分别对原始布局和优化后布局进行Flexsim建模仿真,从实体库中分别拖出相应数量的发生器、暂存区、处理器、合成器、货架、叉车、操作员、任务分配器和吸收器到模型窗体中,摆好位置并完成端口连接(“A”连接或“S”连接),最后添加网络节点和墙体,得到仓库模型原始布局图(见图7)和改进布局图(见图8)。

图7 仓库模型原始布局图

图8 仓库模型改进布局图

3.2 参数设置

将代表“入库”发生器中的临时实体类型设置为duniform(1,3),表示发生器可以产生3种不同类型的实体,分别代表仓库内3类不同的货物;在表示“包装材料”的发生器中的临时实体种类中选择Pallet(托盘),表示发生器产生的临时实体为托盘,由托盘代替仓库内的包装箱等各种包装材料对货物进行包装处理;由实际数据计算得出在实际到达的货物中,食品类占42.9%,饮料类占33.3%,日用品类占22.4%,损坏的货物占1.4%,损坏的货物被送到残次品区等待退换货处理,其余货物分别由拣货机1、2、3对不同类型的货物进行拣货、扫码、入库处理;在拣货完成后,将不同类型的货物临时存放在对应的暂存区内,然后等待叉车将其搬运到对应的货架上存储,搬运到不同货架上的方式是随机的;所有待出库的货物到达包装暂存区等待包装机对其进行包装,3种类型货物分别由包装机1、2、3对其进行包装。在Queue的参数设置对话框中,单击Flow(临时实体流)选项卡,在Send to Port(发送至端口)的下拉列表中,选择By Expression(指定端口),根据仓库货物实际的周转情况,模型中所有暂存区的容量均设置为1 000即可满足实际需要;由于受仿真软件实体数量的限制,将货架数量进行一定比例的缩减,同时对仓库内货物的存储数量以及出入库量进行同等比例的处理;合成器主要是为了对货物进行包装,根据实际出库订单,分别将每类货物进行10件批量处理,所以合成器的包装数量设为10;由于仓库内布局复杂,叉车行驶区域有限,转弯较多,所以叉车的最大搬运量不得超过8件货物,行驶速度为5 m/s。

3.3 模型运行

以仓库一天工作8 h为标准来分析运行数据,所以模型的运行时间设为8 h,即28 800 s。模型运行之前,先“重置”模型,然后点击“开始”,运行至28 800 s时模型自动停止,模型运行结果如图9和图10所示。

图9 原始布局图下的模型运行结果

图10 改进布局图下的模型运行结果

3.4 结果分析

3.4.1 两种布局图下入库区和拣货区的货物等待时间对比分析

模型运行至28 800 s停止后,原始布局图中入库区堆积了998件货物,拣货区堆积了1 207件货物,且平均等待时间较长,入库区货物的平均等待时间为4 877 s,货物最长等待时间甚至接近3 h。改进仓库布局之后,将入库区和拣货区相邻,货物平均等待时间明显缩短,入库区的货物平均等待时间为13 s,基本可以实现卸货即拣货的作业目标。如表1所示。

表1 两种布局图下的入库区货物等待时间s

3.4.2 两种布局图下拣货机的利用率对比分析

模型运行后,得到两种布局图下拣货机利用率的柱状图(见图11),拣货机1、2、3表示原始布局图下的拣货机,拣货机1-1、2-2、3-3表示改进布局图下的拣货机。

从图11中可以看到,改进布局后3台拣货机的利用率均有所提高,其中拣货机1的作业效率提高了89.7%,拣货机2的作业效率提高了65.9%,拣货机3的作业效率提高了25.2%,并且没有出现拥堵现象。

图11 两种布局图下的拣货机工作效率对比

3.4.3 两种布局图下叉车的运行效率对比分析

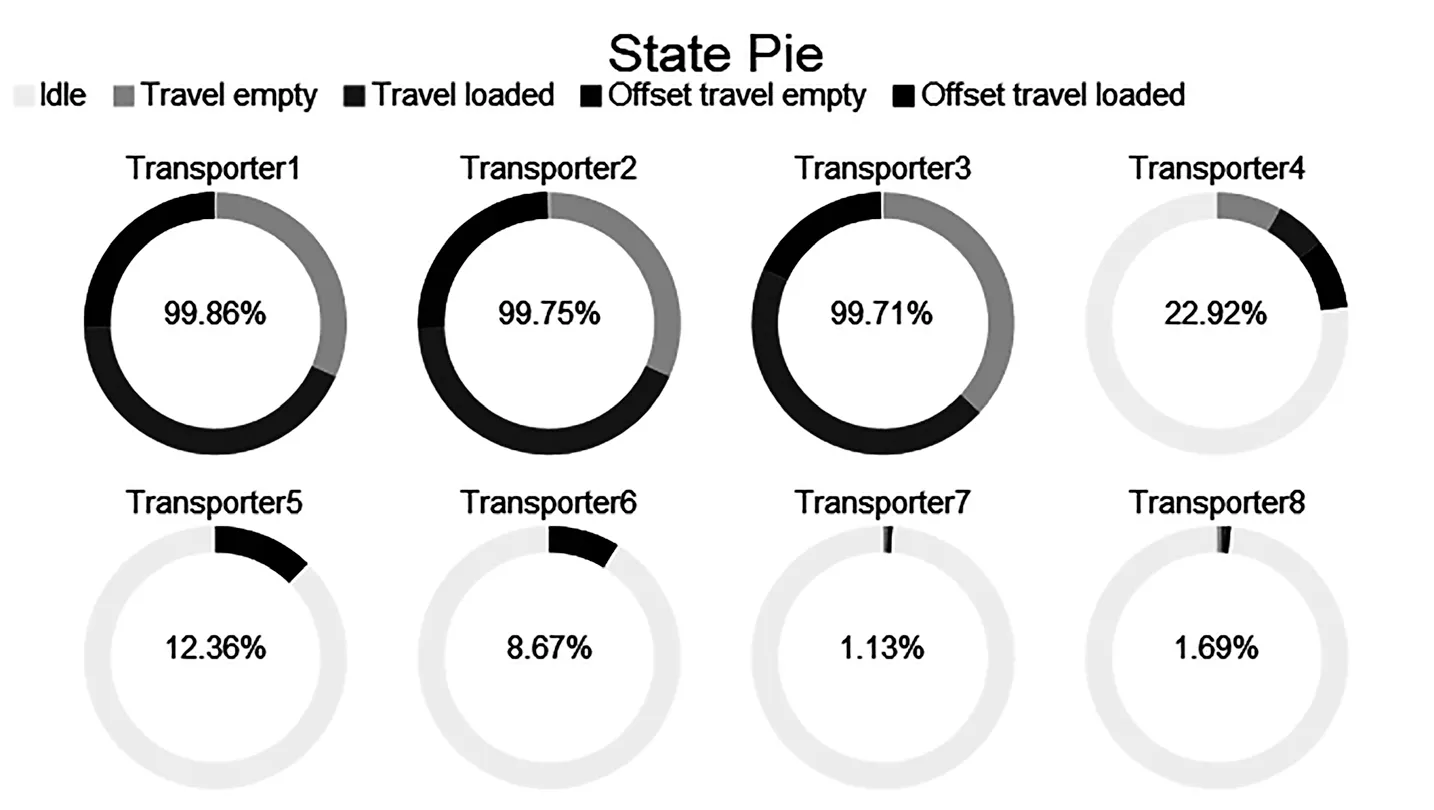

运行模型后,可以得到原始布局图和改进布局图的叉车运行效率的饼图分别如图12和图13所示。

图12 原始布局图下的叉车运行效率

图13 改进布局图下的叉车运行效率

从图中可以看出,在原始布局图中,叉车1、2、3每天都处于高负荷的工作状态,而叉车4、5、6、7、8的利用率却不高,闲置时间较长,尤其是叉车7和8每天大多数时间都处于闲置中。

改进后,由于功能区位置的改变,减少了仓库内不必要的搬运环节,因此仓库内叉车的数量也从原来的8辆减少到了6辆。叉车1、2、3的负载率有所降低,缓解了叉车高负荷的工作状态,同时,也提高了叉车4、5、6的利用率,其中,叉车4的利用率从原来的23.43%提高到了70.42%,叉车5的利用率从原来的12.64%提高到了57.33%,叉车6的利用率从原来的10.29%提高到了30.26%。

经过上述对比分析可知,经过SLP方法改进的仓库布局比原布局在货物等待时间、叉车和拣货机的利用率等各方面均有所提高,改进后的布局更为合理,作业效率更高。

4 结语

本文基于SLP方法对小型连锁超市的供应仓库进行了物流量和非物流量等的分析,减少了两台叉车,增加了两个货架,得出了优化后的布局图,并通过Flexsim仿真软件对原布局和改进后布局进行了仿真,分别从入库区的货物等待时间、拣货机和叉车的利用率等方面验证了改进后的布局提高了作业效率,且更为合理,为小型连锁超市的供应仓库的布局规划提供了优化思路。