丁二烯二聚物精制及脱氢制乙苯技术研究

2022-08-25李泽壮徐健鑫范仲明

李泽壮,徐 骏,徐健鑫,范仲明

(中国石化扬子石油化工有限公司,江苏南京 210048)

丁二烯装置副产的丁二烯二聚物,是以丁二烯二聚物为主的含烃类物质的混合物,约占丁二烯总量的1%。从反应机理看,丁二烯二聚物共有3种形式,即:4-乙烯基环己烯(VCH)、5-环辛二烯(COD)和1,2-二乙烯基环丁烷(DVCB)。其中生成VCH的反应为主反应;与VCH相比,COD、DVCB及丁二烯三聚物的混合产物较少。目前丁二烯二聚物主要用作轻燃料油,但由于含有大量水分,作为燃料油使用时需要先除水;同时其具有强刺激性臭味,使用时会伤害人员健康。因此丁二烯二聚物作为燃料油使用并不合适。

从市场用量及工艺安全性考虑,将丁二烯二聚物脱氢制成乙苯[1-4]较具有工业前景。乙苯是合成苯乙烯的原料,市场用量较大。目前乙苯主要通过苯和乙烯烷基化制备,由于苯和乙烯价格较高,该路线经济性不强。开发丁二烯二聚物脱氢制乙苯技术,不仅可以提高丁二烯二聚物的利用价值,还可以提供一条经济性强的乙苯合成路线。但丁二烯二聚物中含有大量丁二烯,高温下容易聚合生成固体多聚物,结焦堵塞反应器,因此有必要对原料进行精制,脱除其含有的丁二烯。该文对丁二烯二聚物精制及脱氢制乙苯技术进行研究。

1 试验部分

1.1 原料

丁二烯二聚物取自某石化烯烃厂丁二烯装置,外观为深褐色液体,带有强刺激性臭味。催化剂采用该企业研究院自主开发的VTE-1脱氢催化剂。普通钢瓶氮气。

1.2 反应装置和流程

汽提装置通过氮气在丁二烯二聚物液体中鼓泡将其中的轻烃组分带出,利用色谱在线分析检测尾气中夹带的轻烃含量变化。氮气流量80 mL/min。

脱氢装置采用固定床反应器。反应器为内径10 mm的不锈钢管,催化剂装填量20 mL,处于管式加热炉的恒温区内。反应原料用计量泵输送,经与氮气稀释剂混合后送入反应器内。反应后产物经冷凝器进入气液分离罐,液体被收集,气体放空。

1.3 分析方法和仪器

汽提尾气用Agilent7890B气相色谱在线分析;色谱柱HP-Al/S柱,50m×320 μm×8 μm;分流比50:1,柱压10 psi;柱箱升温程序为100℃恒温10 min,10℃/min升温至180℃恒温2 min;氢火焰检测器。原料及液相产物用岛津-2010气相色谱仪分析;色谱柱DB-FFAP,30 m×0.320 mm×0.25 μm;分流比100:1,柱压10 psi;柱箱升温程序为70℃恒温3 min,30℃/min升温至230℃恒温7 min;氢火焰检测器。NH3-TPD测试在BELCAT-II化学吸附仪上进行,将0.0815 g样品装填在石英管内,500℃氦气气氛下焙烧1 h,降温至100℃,在7.5% NH3-92.5%He吹扫下吸附氨20 min,在氦气气氛下以10℃/min升温至750℃,利用TCD检测器记录氨的脱附信号。

2 结果与讨论

2.1 原料精制

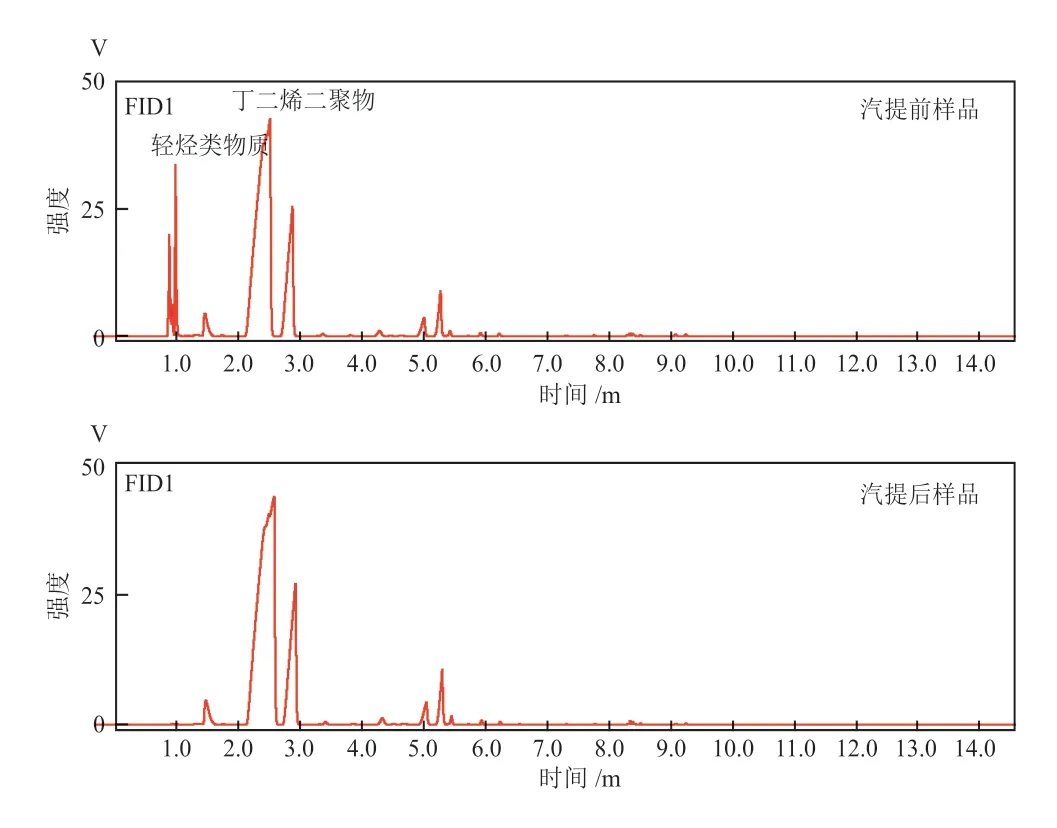

丁二烯二聚物用氮气汽提12.5 h后,尾气中基本检测不到轻烃组分。汽提开始和结束时尾气的气相色谱结果如图1所示。由图1可见,汽提开始尾气中含有较多的轻烃类物质,包括丙烯、异丁烷、正丁烷、反丁烯、正丁烯、异丁烯、顺丁烯、丁二烯和甲基乙炔等,其中丁二烯的含量较高;汽提结束时尾气中不含轻烃类物质,说明丁二烯二聚物中的轻烃物质已经被完全脱除。

图1 丁二烯二聚物汽提前后尾气的气相色谱结果

丁二烯二聚物汽提前后样品的气相色谱结果如图2所示。由图2可见,汽提后样品中轻烃类物质的谱峰完全消失,表明通过汽提可以完全脱除丁二烯二聚物中的轻烃类物质。汽提丁二烯二聚物后二聚物浓度由68%提高至74%。

图2 丁二烯二聚物汽提前后样品的气相色谱结果

2.2 催化剂载体的选择

丁二烯二聚物在酸性材料表面会发生裂解反应,导致其脱氢选择性变差。该文以汽提后丁二烯二聚物为原料,考察了石英砂、铝球和硅球等不同载体对丁二烯二聚物的裂解性能。在氮气流速50 L/h,丁二烯二聚物流速0.1 mL/min,液体空速0.6 h-1,氮气与二聚物体积比50:1条件下,丁二烯二聚物在不同载体表面的裂解性能如图3所示。由图3可见,丁二烯二聚物在惰性石英砂表面温度低于440℃不发生裂解反应;在铝球表面温度超过315℃即发生裂解反应,温度达到375℃时,裂解后二聚物的浓度只有23.8%(原料中二聚物浓度74.0%);在硅球表面温度低于459℃不发生裂解反应。同时由于石英砂表面积偏小,因此选择硅球作为丁二烯二聚物脱氢制乙苯的载体。

图3 不同载体裂解后反应液中丁二烯二聚物浓度

将硅球和铝球研磨成粉,分别进行NH3-TPD测试,如图4所示。可见硅球和铝球都有2个NH3脱附峰,低温位置的NH3脱附峰对应弱酸位,高温位置的NH3脱附峰对应强酸位;铝球在低温位置的NH3脱附峰面积远大于硅球在低温位置的NH3脱附峰面积,铝球表面的弱酸位酸强度远大于硅球表面的弱酸位酸强度。这是导致丁二烯二聚物在铝球表面裂解反应严重,而在硅球表面基本没有裂解反应的原因。

图4 硅球和铝球的NH3-TPD谱

2.3 催化剂的反应性能

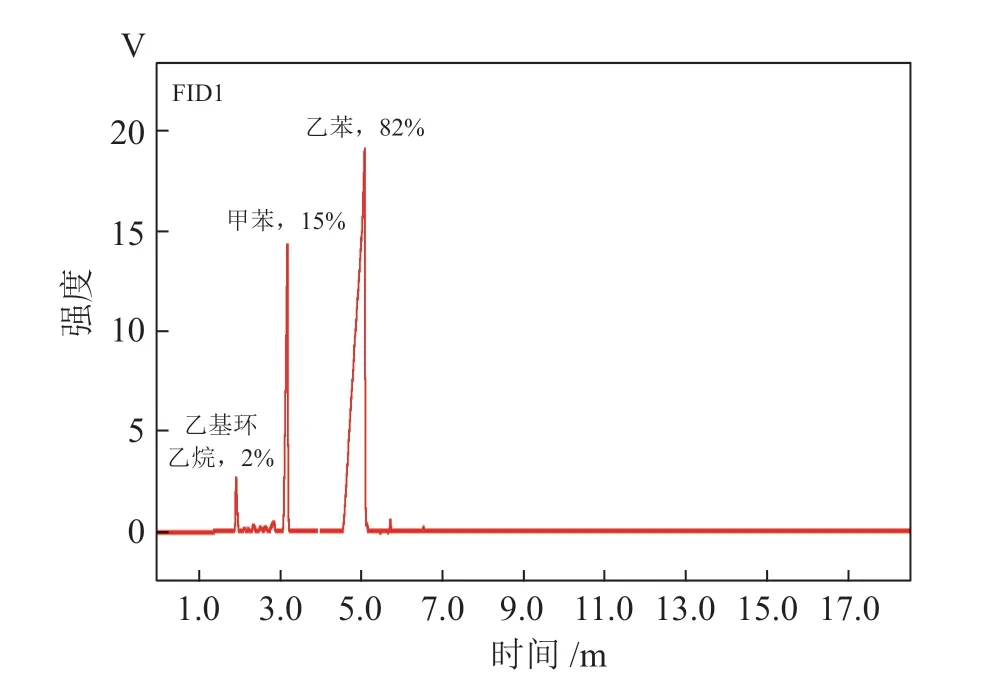

丁二烯二聚物脱氢制乙苯反应历程包括2步:(1)4-乙烯基环己烯在催化剂作用下脱氢生成苯乙烯和氢气;(2)苯乙烯再被氢气加成生成乙苯。该文以汽提后丁二烯二聚物为原料,采用某石化下属研究院自主开发的VTE-1催化剂,在固定反应器上进行了丁二烯二聚物脱氢制乙苯反应。反应过程中加入氮气作为稀释剂。稀释剂不仅在使液体原料充分气化、均匀分散方面,而且在防止高温下催化剂结焦、携带反应产物快速离开反应区域方面起主要作用。在氮气流速50 L/h,丁二烯二聚物流速0.1 mL/min,液体空速0.6 h-1,氮气与二聚物体积比50:1,反应温度380℃条件下,反应得到产品的气相色谱如图5所示。由图5可见,丁二烯二聚物脱氢后得到的产品中主要包含3种组分,其中乙基环己烷含量2%,甲苯含量15%,乙苯含量82%。产品中基本不含丁二烯二聚物,表明丁二烯二聚物脱氢转化率接近100%。

图5 丁二烯二聚物脱氢产品的气相色谱结果

3 结论

丁二烯二聚物通过氮气汽提可以完全脱除其含有的丁二烯物质。以汽提后的丁二烯二聚物为原料,考察了其在石英砂、铝球和硅球表面的裂解性能,发现在弱酸性硅球表面,温度低于459℃时,丁二烯二聚物不发生裂解反应。VTE-1催化剂,在丁二烯二聚物液体空速0.6 h-1,氮气与二聚物体积比50:1,反应温度380℃条件下,得到的液体产物中乙基环己烷含量2%,甲苯含量15%,乙苯含量82%。丁二烯二聚物转化率接近100%。