ScrewWorks螺杆转子设计与加工软件的开发及应用

2022-08-25姚同林蒋俊彦刘常峰

袁 皓,舒 悦,姚同林,蒋俊彦,刘常峰

(1.中船重工集团公司第七一一研究所,上海 201108;2.合肥通用机械研究院有限公司 压缩机技术国家重点实验室,合肥 230031)

0 引言

螺杆机械作为一种旋转式与容积式结合的机械,兼具两者的优势,在流体机械行业发展出了多种多样的机械设备。其有一个共同特点,即设备核心为一支(或多支)具有螺旋曲面的转子,由转子的旋转运动实现所设计的功能。其中螺杆式压缩机,因为结构简单、可靠性高、经济性优,被广泛用于气体增压、压缩式制冷(热)、化工流程等领域。近些年来对螺杆压缩机的研究主要有以下几个方面:(1)改进转子、轴承、密封等的设计,使主机能工作在更恶劣的工况下,适用于更危险的工作介质,具有更高的寿命;(2)优化转子型线、减小齿面变形、调整间隙布置,提高压缩机的容积效率和绝热效率;(3)调整整机设计,拓展应用类型,将螺杆压缩机转化设计为其他机型,如膨胀机、鼓风机、真空泵、气液混输泵等;(4)螺杆压缩机设计软件的开发[1],包括型线设计、转子加工、主机选型、工作过程模拟(一维到三维)、自动制三维图及工程图等[1-4]。

在相关软件开发领域,多年来,转子型线设计人员缺乏一种集成度较高,支持批量化运算、多参数寻优的型线设计工具。现有的型线设计软件,优化过程通常简单地以几何性能为寻优目标。工作过程模拟、转子受力计算、转子加工等通常为型线设计完成之后的“后处理”过程。

本软件打通了型线设计的前后流程,以“后处理”结果为参数寻优目标,同时进行加工性能模拟及优化,能够大幅降低试算时间。

同时针对高温工况,依据壳体、转子的热变形量不一致的现象,本软件设计了一种高温间隙的设计方法,解决了高温转子的加工问题。

最终,本软件实现了型线的设计、性能模拟、受力计算、加工、优化等全流程的“一键式”计算。

1 主要功能及特点

1.1 主要功能

利用软件可以快速的进行型线设计和优化并给出加工方案,并对主机进行性能预测,最终完成自动制图。具体设计过程如下:

(1)转子型线设计。包括常见的螺杆压缩机型线,如SRM-A、SRM-D、GHH、SIGMA型线等,作者开发的几种采用椭圆圆弧的改进型线,新的齿条法设计的压缩机型线,阴阳转子同形的渐开线-摆线鼓风机型线、圆弧鼓风机型线,适用于单头螺杆真空泵的单头拟阿基米德螺旋线型线、单头渐开线-摆线型线等[5-6]。

(2)转子温度变形。根据不同材料(支持铝合金、铸铁、碳钢、不锈钢或者手动输入)的热胀系数,及不同的运行工况、壳体变形量、轴承型式计算转子变形量,得到转子冷态加工型线。

(3)转子加工方案。针对不同的加工型线,给出不同的刀具设计方案(包括成型盘铣刀和成型滚刀)和加工方案。铣床加工的,新型线给出铣刀设计方案,旧型线仍使用现有成型铣刀加工的给出模拟切削方案;磨床加工的,自动输出支持英国霍洛伊德公司HPMS(HOLROYD PROFILE MANAGEMENT SOFTWAR)软件格式[7]的磨床用程序(MDT、MPD、MRT、MCT等文件)。

(4)啮合间隙计算。转子经过热变形设计后,其冷态下的型线间隙通常不具有特别的规律,不利于转子的验收。通过软件可以计算阴阳转子加工型线在冷态时的啮合间隙,然后便可通过塞尺的方法对齿间间隙进行高效率、零成本的检测。

(5)工作过程模拟。首先计算转子的几何特性,包括齿间容积、各泄漏通道的面积、吸排气孔口的面积等随阳转子转角变化的关系;然后布置补气、喷液、喷油孔口位置,设置运行工况,最后完成工作过程准一维模型的计算。

(6)循环迭代优化。重复以上计算步骤确保结果满足要求。

(7)转子受力计算,首先进行转子齿面向各个方向的面积投影等几何计算,然后赋上齿间压力,经数值积分后得到转子受力。

(8)输出计算结果。输出各部分计算结果并进行简单绘图。

1.2 主要特点

本软件具有以下特点:

(1)软件采用了大量的矩阵化算法,能够实现型线点数为1万以上的“万点”型线的快速计算,保证了计算精度。权限最高的程序开发人员,能够利用程序开发平台“交互式开发”的优势,快速的调试程序。

(2)完善的计算记录保存功能,计算过的型线和工况可以储存起来,下次计算直接读取,大大缩短了运行时间,多次计算结果列表显示,方便对比分析。

(3)设计参数支持向量化赋值,单次操作完成大量重复性计算,便于设计人员从中选择最优解。

(4)完成了转子三维显示、啮合运动、干涉检查、刀具设计及模拟切削等过程的动态可视化,用于辅助空间想象和演示验收。

(5)各功能模块下根据需要设计有交互控件,可以在显示计算结果的同时,根据参数的调整即时改变计算结果,配合上述可视化功能,能够直观的反应出设计人员的意图。

(6)软件具有较为开放的文件流,通过文件的型式改变各个输入变量。利用本功能,可以读取非本软件生成的型线,完成除型线设计外的全部其他功能。

(7)充足的数据输出模块,支持的文件格式包括:文本文件(.TXT)、PDF文件、图片文件、视频文件、EXCEL表格文件、AutoCAD制图、SolidWorks三维文件。

2 计算方法

2.1 转子型线设计

压缩机型线设计有以下3种常用的设计方法。最经典的为展成法(Generating-Profile Method),根据啮合原理和包络条件进行设计,需要设计出某一个转子上的一段曲线后,计算出与其共轭的另一个转子上的一段曲线,计算时需要反复调整2个转子上多个曲线段的参数,计算过程相对复杂。第2种方法为齿条法(Rack-Profile Method),认为一对相互啮合的阴阳转子之间存在一个齿条能与2个转子都啮合,只需要设计好齿条,即可得到一对阴阳转子的型线,计算简单,便于进行参数寻优,能够设计出最理想的型线。第3种方法为接触线法(Contact-Path Method),与齿条法类似,转子之间存在唯一的接触线,设计好接触线就能得到阴阳转子型线,但是求解过程比齿条法复杂,应用较少。

本软件给出了根据不同设计方法设计的多种型线。快速设计时,仅需给出阴阳转子齿数、外径和中心距,即可计算型线,各曲线段的详细参数按默认方法择优计算,软件亦给出了这些参数手动设置的接口。

软件完成了多种坐标变换的计算过程,阳转子坐标(x1,y1,a1)、阴转子坐标(x2,y2,a2)、接触线坐标(x3,y3,a3)、齿条坐标(x4,y4,a4),在已知转子齿数和中心距的前提下,已知任何1个坐标,可以唯一地得到其他3个坐标。其中a表示端面型线的法向角,即法向与x轴的夹角,如缺少a坐标可通过x和y坐标拟合曲线求导进而得到法向角,这样计算的法向角有一定误差,计算得到的其他坐标可能存在一定程度的偏差。本程序对可能产生的自交叉等干涉现象,能够自动光滑处理,确保型线设计时能够在一个较大的参数范围内均能输出满足啮合要求的型线,方便后续优化选型。

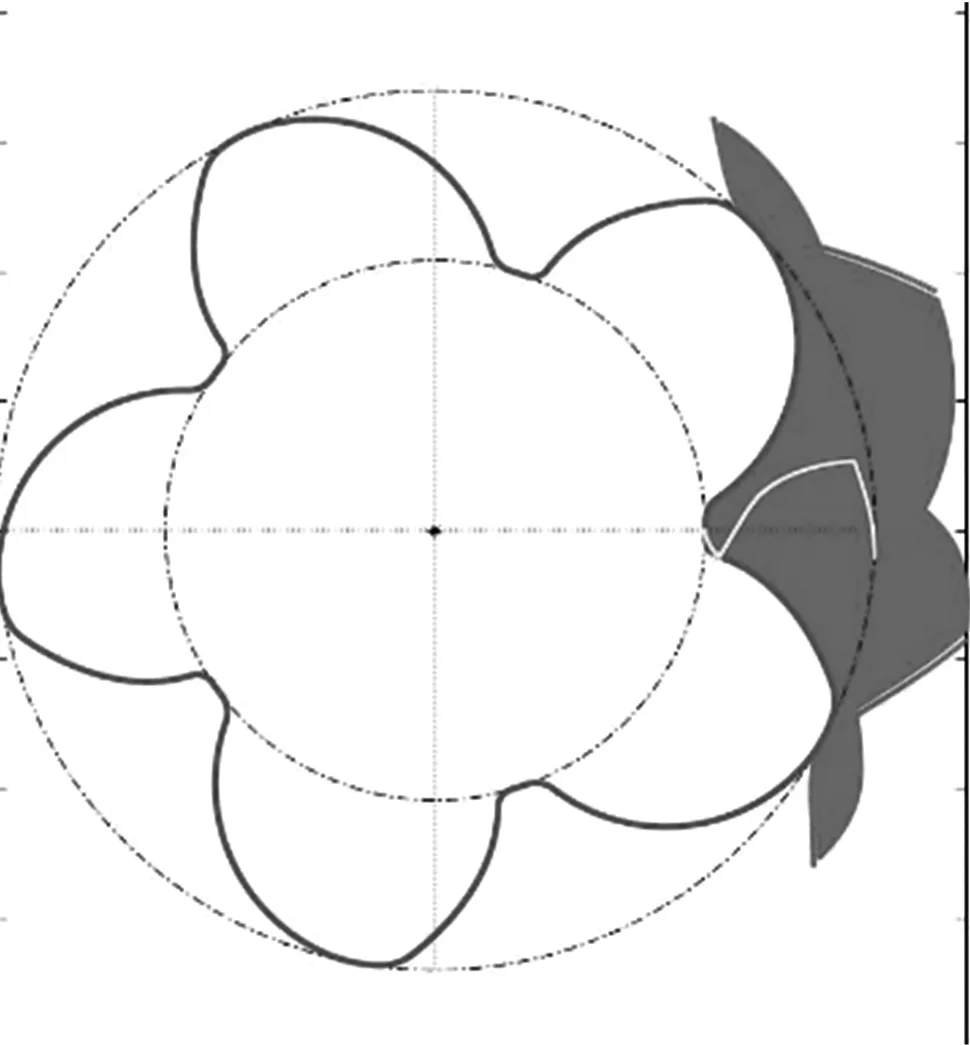

如图1所示,型线设计完成后,利用可视化模块进行三维动态展示,同时展示有吸排气孔口、三维接触线、泄漏三角形、喷油液补气孔等。工作过程计算完成后,可按照齿间气体的压力或温度为齿面附上不同颜色。

图1 转子三维可视化Fig.1 3D visualization of screw rotors

2.2 转子变形计算

相对于转子的热变形,力变形通常可以忽略。本软件利用不同转子材料的热胀系数,以及热弹性的方法计算了转子热膨胀后的热态设计型线,并反推得到了转子需要加工得到的冷态设计型线。

转子变形计算完成后,利用可视化模块将热态设计型线、冷态设计型线和理论设计型线进行对比。

2.3 转子刀具计算

软件利用成形法设计了转子成型铣刀和成型砂轮,利用展成法设计了转子成型滚刀和滚轮[8],滚刀上添加轴向进给可以得到成型飞刀。

软件同时给出了利用已知刀具通过调整安装角和刀具中心距进行模拟切削的功能,便于进行非标型线的加工,节省了刀具成本。模拟切削的计算为刀具型线计算转子型线的过程,其实质是转子计算刀具的逆运算。模拟切削的加工型线因为成型刀具的限制,可能与冷态设计型线存在一定的偏差,大多数时候型线前后齿面两侧的精度无法兼顾。

转子刀具计算完成后,如图2,3所示,利用可视化模块将刀具设计型线、模拟切削型线和理论设计型线进行对比。同时利用交互式参数设置功能实时调整刀具设计参数和模拟切削参数,对最终加工型线进行调整,以尽可能的接近冷态设计型线。

图2 阳转子粗加工模拟(非成型铣刀)Fig.2 Cutting simulation of male rotor (none-formed cutter)

磨床加工的转子,其型线需要处理到HPMS支持的格式需要进行以下步骤:添加密封筋槽(非必需),型线自动筛点,检查最小曲率,曲线滚球光顺,调整端延伸段,调整中心偏移,验证探头路径,调整公差设置,输出磨床程序。

图3 阳转子精加工模拟(成型铣刀)Fig.3 Precise cutting simulation of male rotor (formed cutter)

2.4 转子间隙计算

利用齿条法的原理,阴阳转子之间存在一个倾斜的齿条,分别计算阴阳转子各个点与齿条相应点啮合时刻的空间距离,其和即为转子该点位置的啮合间隙。但该方法存在一定的误差,因为阴阳转子加工之后各点的法向发生变化,其与齿条啮合点的连线可能不在一条直线上,计算得到的间隙稍大于测量得到的间隙。更为精确的计算方法为直接计算曲面对曲面的最小距离,计算相对较慢,通过对算法的不断优化(矩阵化计算)已将单次计算耗时降至数秒钟。转子间隙计算完成后,利用可视化模块将降间隙计算位置进行动态演示,方便设计人员测量验收。

2.5 工作过程模拟

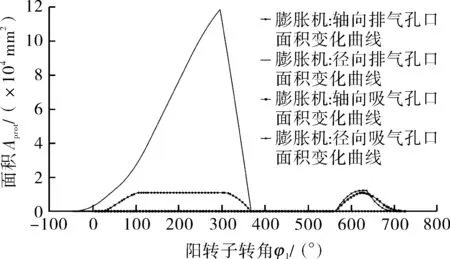

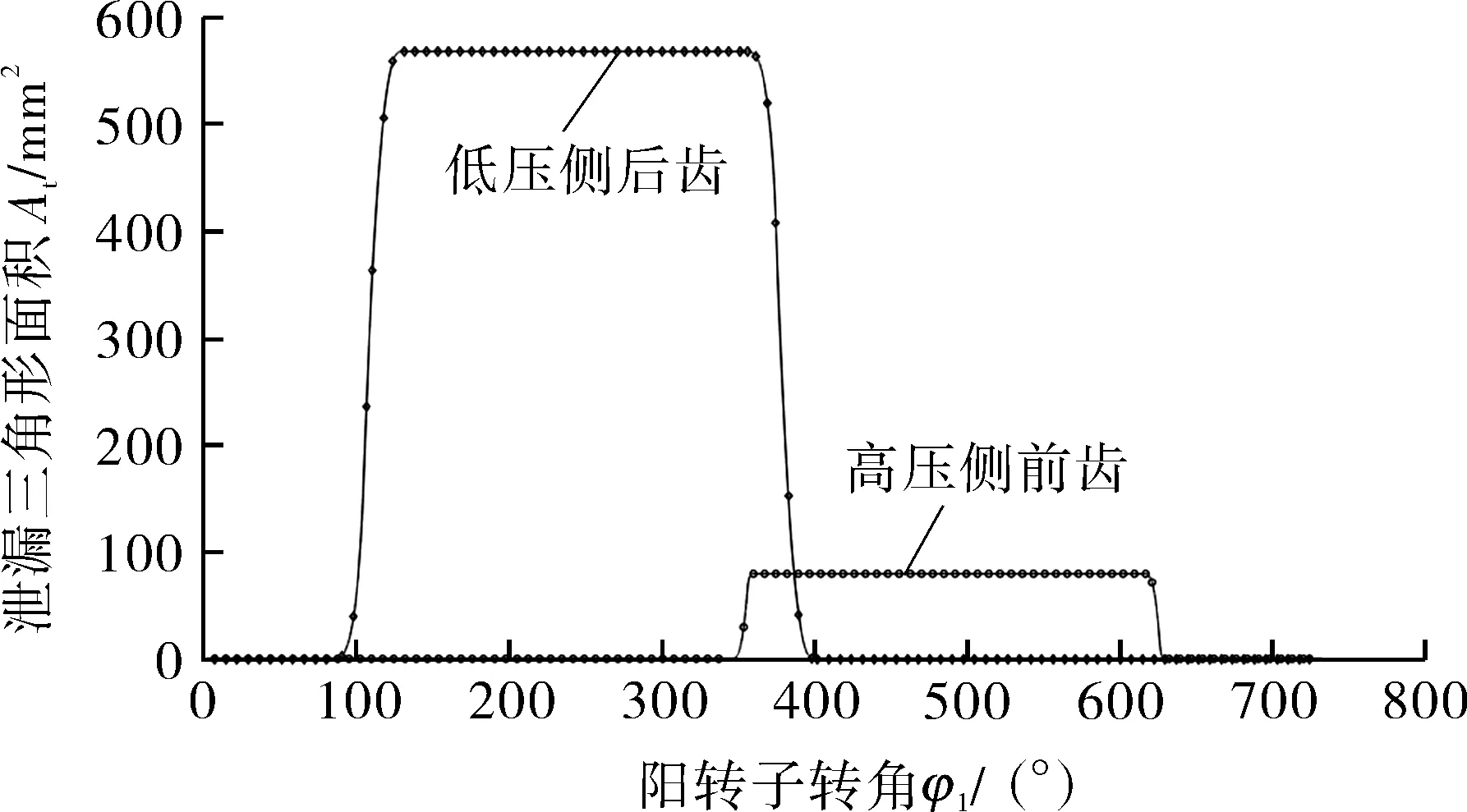

软件计算了齿间容积随转角变化的规律,齿间容积由齿间面积沿转子轴向积分得到。齿间面积的计算采用图形法计算,为转子型线与壳体内壁围成的封闭曲线的面积。该方法为通用算法,仅需转子型线的离散点坐标即可,无需型线方程。该方法的精度取决于离散点的数量,1 000点的计算结果与10 000点的计算结果,误差已将至0.1%以下。如图4~6所示,利用类似图形法可计算得到吸排气孔口面积、泄漏三角形面积、齿顶螺旋线长度、接触线长度、端面密封线长度等随转角变化的曲线,从而完成了工作过程模拟的几何基础。

图4 吸排气孔口面积变化Fig.4 Variation diagram of suction and exhaust port area

图5 泄漏三角形面积变化Fig.5 Variation diagram of blow hole area

图6 各泄漏通道曲线长度变化Fig.6 Variation diagram of leak-path length

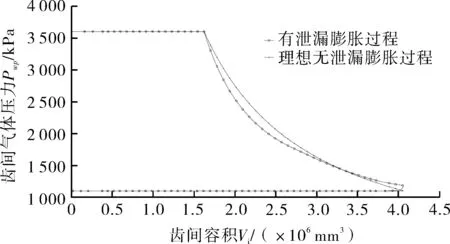

然后以转子齿间容积为基元容积,对完整工作过程中的吸气、压缩(膨胀)、排气过程,及相关的补气、喷液、喷油过程等列出了能量、动量、质量守恒的偏微分方程组,利用变步长求解器四阶-五阶Runge-Kutta算法(用4阶方法提供候选解,5阶方法控制误差)实现快速迭代求解。

如图8~9所示,能够求解出齿间压力、温度、流量、各通道泄漏量等随转角变化曲线,得到输出功率、排气量等宏观参数,进而求得主机容积效率和等熵效率。

图7 螺杆膨胀机工作过程PV曲线Fig.7 PV diagram of screw expander during the operation

图8 螺杆膨胀机工作过程流量及泄漏量变化Fig.8 Variation diagram of mass rate and leakage rate of screw expander

2.6 转子受力计算

首先进行转子齿面向各个方向的面积投影等几何计算,然后赋上齿间压力,经数值积分后得到转子受力。

3 软件界面及操作

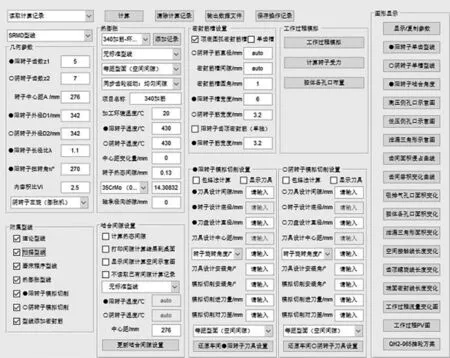

软件主界面如图9所示,分为几何参数设置、热膨胀参数设置、密封筋槽设置、啮合间隙设置、阴阳转子刀具及加工设置、工作过程模拟设置、附属型线控制、图形显示控件等8个模块,集中在一个界面完成全部基础操作。

图9 ScrewWorks软件主界面Fig.9 Main interface of ScrewWorks software

在转子端面型线处理界面如图10所示,完成间隙计算、刀具计算、转子齿厚计算、共轭型线计算。在刀具处理界面(见图2,3),完成刀具参数的交互式设计和模拟,及磨床程序的输出。

图10 ScrewWorks转子操作界面Fig.10 Rotor calucation interface of ScrewWorks

在间隙处理界面,完成转子间隙的动态显示,及转子测量位置的调整,支持单边间隙和双边间隙的测量。

软件具备文件输出命令,可以保存为文本、图片、视频等格式,可以联立控制带有COM服务器组件的其他软件进行自动化控制,包括Microsoft Office、AutoCAD、ASPEN、SolidWorks等本领域常用软件,进行自动的设计过程的记录、出图、模拟。

4 工程应用

应用本软件设计的转子型线已经过试验验证,并应用于多台高温水蒸气压缩机/膨胀机工程项目[9-12]。其中一型吸气压力3.5 MPa,吸气温度400 ℃的高温高压螺杆蒸汽膨胀机,一型排气压力2.0 MPa,70 000 kg/h大流量高压螺杆蒸汽压缩机,设计指标均达到行业领先水平。

5 结语

ScrewWorks是一套完整的螺杆压缩机(膨胀机)设计软件,具有拓展到其他螺杆机械的应用潜力。在本领域的应用中,是一个对现有技术的很好的总结和集成,能够帮助设计人员快速的完成螺杆压缩机的设计和加工指导工作。

其中高温转子的设计、间隙布置、加工、验收模块,具有一定的创新性,能及时解决企业生产过程中出现的问题。

该软件具有较强的可视化效果、方便直观的用户操作界面、完善的操作记录和结果保存功能,便于思考、学习和交流。

作者进一步的工作方向包括:利用B-P神经网络法进行型线多参数优化,采用动网格模型的三维工作过程模拟,联控三维制图软件(CREO、SolidWorks、Siemens NX/UG或 Inventer等)进行自动的三维建模。