高压液氢泵研究进展

2022-08-25何志龙邢子文吕金龙

韦 炜,何志龙,邢子文,吕金龙

(1.西安交通大学 能源与动力工程学院,西安 710049;2. 陕西秦泰工程勘察设计有限公司,西安 710075)

0 引言

加氢站建设是助力氢燃料汽车市场快速发展的重要环节。目前全球已建成的加氢站中,有约2/3为技术较为成熟的气氢加氢站[1]。不过,最近的研究指出,液氢加氢站显现出了优秀的应用潜力[2-7]。尤其是在大型加氢站(规模≥1 000 kg/天)中,相比气氢加氢站,液氢站的设备成本与运行成本更低。

液氢加氢站在经济性上取得优势的重要原因在于:(1)液氢存储密度高、适应大规模远距离储运[8-9];(2)采用了高压液氢泵。液氢泵与氢气压缩机对比,具有显著的热力学优势,液氢密度远大于气氢,可以最大程度的减小压缩功;采用液氢泵可以简化加氢站结构,省去氢气预冷器[10]。

加氢站加注时的供给压力>70 MPa,为满足使用要求,液氢泵宜采用往复式结构。由于液氢饱和温度为20 K,往复式液氢泵的冷却比较困难,主要面临由汽蚀风险引起的安全问题,以及密封能力不足带来的效率问题[11-12]。为了寻找更好的解决方案,本文结合高压液氢泵的使用要求,回顾了高压液氢泵为解决上述问题而不断优化结构的发展历程,并从技术指标、结构特点等方面介绍了高压液氢泵的应用成果,希望能提供一点参考意见,以加快相关技术的更新迭代。

1 工作原理

对于流量较小、排液压力较大的低温液体泵使用场合,往复泵是比较合适的。1942年,DANA[13]专利US2292617A首先提出了使用往复柱塞泵来泵送液氧。往复式液氢泵由原动机、动力端、液力端3大部分组成[14]。原动机可通过电力、皮带轮、液压驱动。动力端将原动机的动力,通过减速机构输入,并将旋转运动转换为往复运动,一般为曲轴连杆机构。液力端(又称冷端)的作用,就是将低温液体压缩,使机械能转换为液体的压力能,使排出液体的压力升高。液力端中,设有吸入阀与排出阀,用以控制吸排液过程。

在液氢加氢站中,液氢泵将来自低压储罐(0.2 MPa)的液氢压缩至高压(>70 MPa),高压液氢在换热器内蒸发后加注到车辆上。

2 技术指标

压力:氢燃料电池汽车的续航里程对标传统燃油车,其车载气罐储氢量约4~7 kg,储存压力达70 MPa[15](乘用车 70 MPa、重型卡车 35 MPa)。为了实现约3~5 min的加油时间目标,加氢站必须供给更高压力的氢气,综合考虑氢负J-T系数的膨胀热与管路压力损失,最高供给压力可达87.5 MPa。

除了加氢站这一使用场合,液氢泵常用于储罐的充注,此时工作压力与其他往复低温液体泵相似,在 20~36 MPa[16]。

汽蚀余量NPSH:工质在吸入冲程中,由于管路的压力损失,可能局部蒸发并产生气泡。在压缩冲程中,液体压力增加到其饱和蒸气压以上时,气泡立即凝结回液体。气泡空腔塌陷过程中可能产生巨大的瞬时冲击力,将导致填料、单向阀的迅速损坏,并逐渐侵蚀缸体,甚至会导致缸体的断裂,这一现象就是汽蚀[17-18]。汽蚀现象严重影响了泵的安全运行,通常用汽蚀余量作为判断泵是否发生汽蚀的重要指标。其含义为泵入口处液体所具有的总压头与饱和蒸气压之差,又称净吸入压头。汽蚀余量分为必需汽蚀余量NPSHr与有效汽蚀余量NPSHa。前者指泵不发生汽蚀的最小汽蚀余量,由泵本身结构与制造质量决定;后者指吸入管路所能提供的汽蚀余量。为使泵安全运行,要求有效汽蚀余量大于必需汽蚀余量。增大汽蚀余量往往意味着成本的增加。因此,液氢泵在设计时以低汽蚀余量为目标。

流量:泵的流量受各种条件的限制,通常来说,增大活塞平均速度可获得更大流量。然而,在泵吸入冲程期间,根据伯努利方程,活塞较快的速度将引起进口处较大的压力损失,同时导致摩擦热增加,提高了泵发生汽蚀的风险,从而增大汽蚀余量要求。若将泵缸直径加大,又会导致泄漏增加。因此,现有产品泵缸组件尺寸较小,泵缸直径≤50 mm,活塞行程≤55 mm;转速较低,范围在100~550 r/min 之间[19-20]。往复式低温泵大流量实现仍是一大难题。为满足加氢站约3 min加注时间要求,液氢泵峰值流量应在1.5 kg/min左右,实际设计中,也可通过多列、并联的设计来满足流量要求。

3 发展历程

低温液体泵与常温液体泵的不同之处在于:密封与冷却问题突出,结构设计困难。为了满足实际使用需要,往复低温液体泵结构上的发展历程呈以下3个趋势。

(1)增强冷却与绝热,保证液体过冷。

低温液体泵运行过程中始终面临吸热蒸发、产生汽蚀的风险。若能通过保持液体过冷的方法来降低饱和蒸气压,便可规避汽蚀风险,同时降低汽蚀余量的要求。除了安全性方面的考虑,增强冷却还能减少泵启动前的预冷却时间,提升工作效率。因此,设计合理的冷却结构以减小外界热量的输入,并快速移除压缩热与摩擦热,是很有必要的。

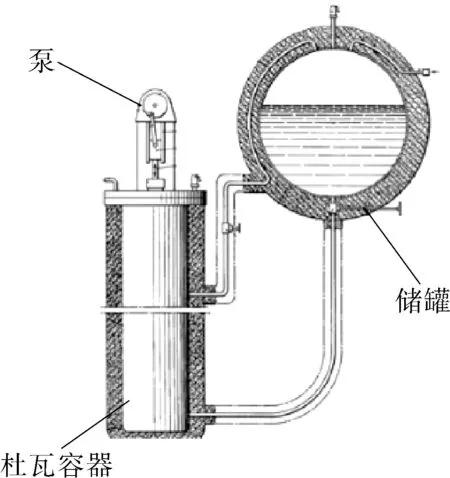

1956年,RIEDE[21]提出了潜液式结构(如图1所示),即将往复柱塞泵的气缸组件(冷端)浸没到充满液体工质的杜瓦容器中,这种结构可以最小化预冷却时间。为了减小泵内部出口处工质向进口处工质的热传递,1964 年,GOTTZMANN[22]针对液氦泵设计了在泵腔外加设真空夹套的结构,以最小化液氦的蒸发。另一种手段是利用泄漏工质。1979年,SCHUCK[23]认为可适当增加活塞与泵缸的间隙,利用泄漏工质来冷却泵缸。1983年,PEVZNER[24]提出在泵缸外加设一层冷却夹套,该冷却夹套可容纳泄漏工质,并允许其蒸发,从而冷却泵缸。此外,这部分泄漏工质通过特定管路排出。2014年SGAMBATI[25]针对液氢泵设计了2层冷却夹套,内层冷却夹套沿用了PEVZNER的方案,而外层套在进液喷嘴外,内部通流液氢或液氦。

图1 潜液式结构Fig.1 Submerged structure

(2)多腔室设计,实现预压缩与除去蒸发气体。

除去蒸发气体是另一种减小汽蚀风险、降低汽蚀余量要求的思路。实施途径为多设置一个与进液口相连的腔室,该腔室内蒸发的气体通过除气管路排出。这种多腔室设计最初是为了克服潜液式结构维护困难,杜瓦容器中的液体蒸发损失大[12]的缺点而被提出来的。所以也可以同时实现增强冷却的目的。

若该腔室在泵缸内,即泵采用两级结构,低压腔液体冷却活塞并被初步压缩。低压腔液体进入高压腔时具有一定压力,热力学状态偏离饱和状态,因此在高压腔内的二级压缩过程不会发生蒸发。

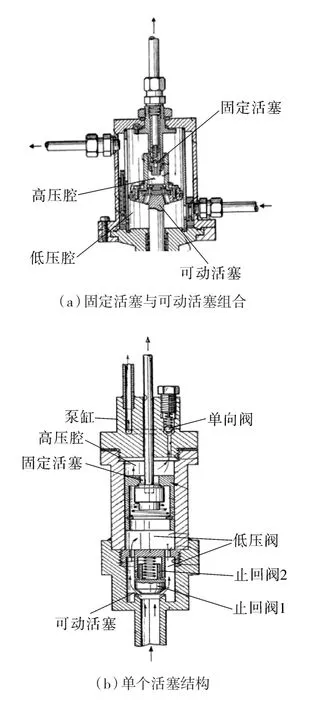

最早的多腔室液体泵由GOLZ[26]于1980年提出,其中设计有一个可动活塞和一个固定活塞,如图2(a)所示,可动活塞与泵缸形成了低压腔,可动活塞上的裙部与固定活塞形成了高压腔。其中装在可动活塞上的单向阀控制液体从低压腔向高压腔的流动。同时,低压腔内的蒸发气体可通过止回阀1,2排出。不过,该方案的一个缺点是裙部与固定活塞之间的密封较为困难。

NIERATSCHKER[27]于 1985 年公开的液氢泵专利中只设置了一个活塞,即泵缸设计成双作用,如图2(b)所示。活塞上设有内部流道,液体通过内部流道与单向阀从低压腔进入高压腔。额外腔室的数量并没有限制,HELMUT[28]和BROWN[29]在20世纪90年代提交的专利中设置了更多的腔室。BROWN在两级泵缸外设有两层外壳,两层外壳之间形成吸液腔,进一步提高了冷却效果。此外,蒸发气体在吸液腔中被除去。

图2 多腔室设计Fig.2 Multi-chamber design

不过这种两级泵缸的结构较为复杂,1993年,SPULGIS[30]为简化结构,仅采用单级泵缸结构,其活塞设有与进液阀关联的中空锥形液流导管,该导管与泵缸形成工作腔,吸液冲程蒸发的气体可沿锥形孔壁从进液阀逸出。2000年后出现的新结构中,保留了吸液腔并采用单级泵缸[25,31]。其中,SGAMBATI S[25]在吸液腔内设置过滤器,从而过滤可能损坏活塞的固体颗粒。

(3)增强密封件性能。

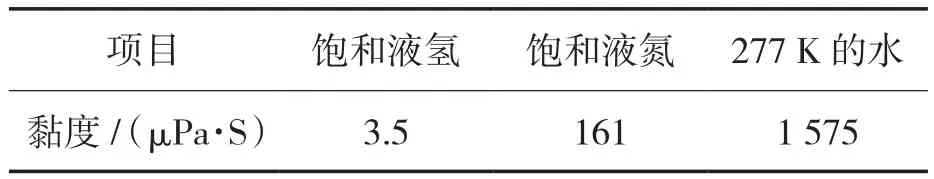

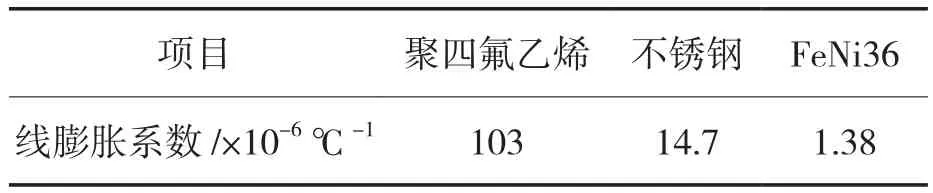

活塞环:活塞上有活塞环的称为活塞泵、无活塞环的称为柱塞泵。由于液氢泵的排出压力很高(≥70 MPa),对泵的密封性要求很高,故一般都采用有活塞环的活塞泵结构。高压往复液氢泵的活塞和泵缸没有可以在极低温下使用的润滑剂,液氢的黏度也极低,0.1 MPa下饱和液氢的黏度为13.5 μPa·S,作为对比,饱和液氮的黏度为161 μPa·S,而水在 277 K 下的黏度为 1 575 μPa·S[32],见表1。因此活塞环必须使用自润滑材料,如聚四氟乙烯以及聚四氟乙烯的填充材料。然而,活塞环与泵缸材料的线膨胀系数差异巨大,见表2。当从环境温度冷却到77 K时,聚四氟乙烯的热变形是不锈钢的7倍,几乎是FeNi36钢的75倍。因此,活塞环的径向收缩至关重要。

表1 不同液体黏度对比Tab.1 Viscosity comparison of different liquids

表2 活塞环与泵缸材料的线膨胀系数对比Tab.2 Comparison of linear expansion coefficients of piston ring and cylinder materials

对于无槽活塞环,为了减小冷却时活塞与气缸的间隙,1982 年,SHIYOUICHI[33]建议在活塞头加设一圆柱形套筒,该套筒选择热膨胀系数低的材料,将间隙缩小为活塞环与泵缸收缩量之差。1984年,SCHUCK[34]设计了由密封环-挡圈-密封环构成的活塞环组件,其中密封环选择聚四氟乙烯材料,固定挡圈选择低膨胀特性的金属合金材料。1988年,WALTER[35]提出将活塞头设计成锥形,冷却时活塞环可沿轴向移动到活塞头直径较大的位置,使得活塞环的最终收缩对应于泵缸尺寸的收缩。CHALK[36]于2002年为双作用两级泵设计了两件式活塞环组件,包括顶环、底环、用于轴向加载的第一弹簧和用于径向加载的第二弹簧。当第二级进液时,流体压力倾向于将两件式活塞环从活塞环压盖上抬起,轴向弹簧被压缩,这时活塞环起止回阀的作用。

此外,活塞环可采用开槽结构,活塞环的径向收缩可通过使用铍铜弹簧的预加载来补偿。然而,这么设计的缺点是增加了通过槽的泄漏,并使活塞环的加工变得困难[37]。

填料:针对液氢泵工况要求,目前填料组件主要采用泛塞密封,唇边密封(多为纯聚四氟乙烯制成)或两者组合的形式,前段密封对液体工质进行密封,后端对蒸发的气态工质进行密封。填料组件同样选择聚四氟乙烯或是其填充材料,也面临低温下零件的收缩问题。在低温下,填料与活塞杆热收缩的巨大差异增加了填料密封件中的应力,从而导致冷流变形增加,最终导致了填料密封能力的下降。因此,需要辅助加热来保证填料的密封能力。

1983年,PEVZNER[24]强调了辅助加热对保证填料的密封能力的必要性。他给出的方案是在填料外部设置翅片,或是在填料外设置加热流体夹套[38],以增强环境向填料的热传递。STREET[39]于2011年提出在冷端与热端之间设置1个带有窗口盖的中间间隔件,通过窗口盖向间隔件内部吹扫常温氮气以加热填料。朱登凯等[40]2013年公开的液体泵专利中则是在中间设置有储气腔及碟型弹簧,泄漏的液体工质在中间段蒸发,形成气封,储气腔外增设热水流道,用以加热后端密封件以及储气腔内的气态工质。2017年,韦达[41]用带有充气孔的密封轴套替代了储气腔,通过充气孔充入常温常压氮气,形成气封。

经过数十年的发展,低温液体泵通过“做加法”的方式在结构上进行迭代创新。在活塞-泵缸组件的基础上,真空夹套、除气通道、吸液腔室、带补偿功能的密封件等结构逐步被添加,在生产实践过程中被证实可行之有效地解决了冷却与密封的问题,降低了汽蚀余量并提高了运行效率,并成为了现有产品的标准配置。如今的差异化设计聚焦在腔室数量、是否采用二级压缩、密封件补偿形式等方面,需要在成本与性能的提升之间考量。例如,采用二级压缩可以实现更好的冷却并更达到更高的容积效率,但会使结构更为复杂,为生产与维护带来不便。

4 现有产品

ACD的高压液氢泵产品有适用于充瓶的ACPD系列与适用于充罐的SGV系列[20]。两者液力端均设有真空夹套,有助于最大限度地减少热泄漏并减少产品损失,液力端与动力端中间设有吹扫,内部吹扫常温氮气以加热填料,从而延长填料寿命。其中,ACPD为单缸设计,泵缸直径 30 mm,行程 32 mm;转速 100~515 r/min,流量0.062~0.740 kg/min,工作压力可达 41.4 MPa;SGV可提供1,2或3缸配置的模块化机型,泵缸直径50 mm,行程35 mm。工作压力42 MPa,500 r/min下采用单缸配置时流量1.18 kg/min。ACD的液氢泵工作压力满足卡车加注35 MPa要求,但流量与1.5 kg/min还有一定差距。

Cryostar 推出了A-MRP 40/55-K LH2防爆撬装活塞液氢泵,便于安装与使用[19]。该系列具有1,2,3缸的不同型号,单缸配置时流量1.05 kg/min,流量调节方便。泵缸直径40 mm,行程55 mm,工作压力50 MPa。为实现70 MPa加注,其加注系统采用两级方案,液氢泵泵送的氢在换热器内蒸发,由氢气压缩机从50 MPa加压到70 MPa。其结构上的突出特点是具有很大的吸液腔,且吸液腔的除气管路位于倾斜布置的液力端的最高点,并与泵排液管路成45°角,这种结构可达到最好的除气效果。此外,大的吸液腔也更利于整个液力端的快速冷却。

Linde产品最为成熟,已投入使用运行[42]。研究人员对其在35,70 MPa加氢站中均进行了测试,测试结果表明其完全满足 J2601 标准[10,43]。尤其在70 MPa加氢站中,转速200 r/min下,平均流量1.55 kg/min,最高工作压力87.5 MPa,每千克H2能耗1.1 kW·h/kg,与氢气压缩机3 kW·h/kg的能耗对比,显示出了液氢泵在能耗上的优势。Linde产品采用潜液式结构,以最大幅度减小冷却启动时间。同时采用双作用两级气缸,低压级起除气与预压缩作用,以确保高压级中液氢不会蒸发。在低压级,液氢被压缩到0.6 MPa,随后通过中空的活塞,经中间阀门进入高压级。

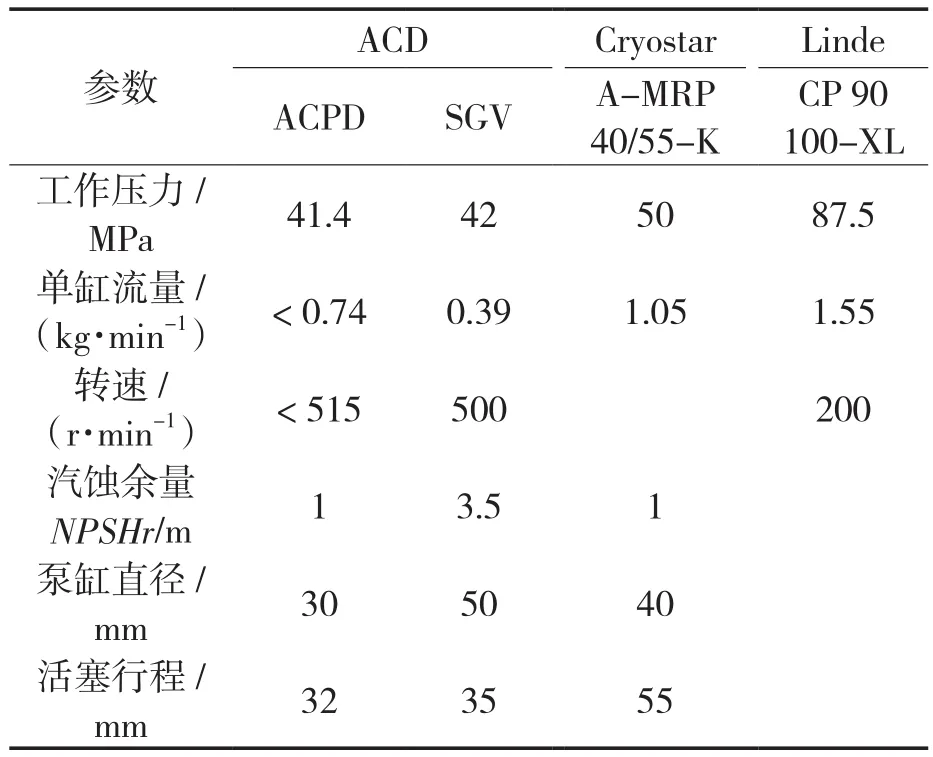

各个液氢泵厂商的产品参数见表3。

表3 现有产品参数Tab.3 Parameters of existing product

5 发展展望

液氢泵的应用热点聚焦在加氢站上。与灌充20~36 MPa的使用场合相比,加氢站的要求要高得多。一个难点是如何在J 2601标准规定的70 MPa供给压力下,尽可能地提高单个泵缸的流量。另一个难点则是在满足性能指标的同时,简化结构以降低成本。目前35 MPa加氢站液氢泵价格约75 000美元,但70 MPa加氢站液氢泵价格约650 000美元,远高于氢气压缩机的275 000美元。不过根据美国能源部的估计,70 MPa加氢站液氢泵价格到2050年有望降至200 000美元[44]。

本文从技术指标、结构特点等方面对高压液氢泵技术进行了详细介绍,对高压液氢泵的研究与生产具有指导与借鉴意义。