孔型阻尼密封在透平膨胀机喷嘴叶片上的应用

2022-08-25赵以奎李时明陈启明于跃平

赵以奎,李时明,王 枭,陈启明,于跃平,常 超

(1.合肥通用机械研究院有限公司 压缩机技术国家重点实验室 压缩机技术安徽省实验室,合肥 230031;2.派克汉尼汾流体传动(上海)有限公司,上海 201206)

0 引言

透平膨胀机通过将来自上游的高焓值气流膨胀为低焓值气流,将气体的内能转化为动能,从而推动叶轮的转轴将动能输出为机械能,是动力循环中重要的能量转换设备。向心透平膨胀机中,高温高压气流进入蜗壳后,再流入喷嘴、叶轮及扩压器,最终低温低压气流离开透平膨胀机,并输出功[1-8]。

膨胀机喷嘴叶片是调节进气量的核心部件,为了保障其能够灵活转动,喷嘴叶片侧面与蜗壳表面始终存在一定的间隙,如图1中Δ1和Δ2,由此导致部分高压气流直接通过间隙进入叶轮,从而出现泄漏气流没有流经喷嘴叶片,流动呈无序状态,对进入叶轮的主气流有干扰;泄漏气流在间隙流动中的膨胀效率低,降低了膨胀机的整体效率等问题。为了减少间隙内的流动损失,需要尽可能减小间隙,但过小的间隙又会给机组的安全运行带来隐患。

图1 喷嘴叶片与压紧装置侧面间隙示意Fig.1 The schematic diagram of clearance between nozzle blade and side of compression device

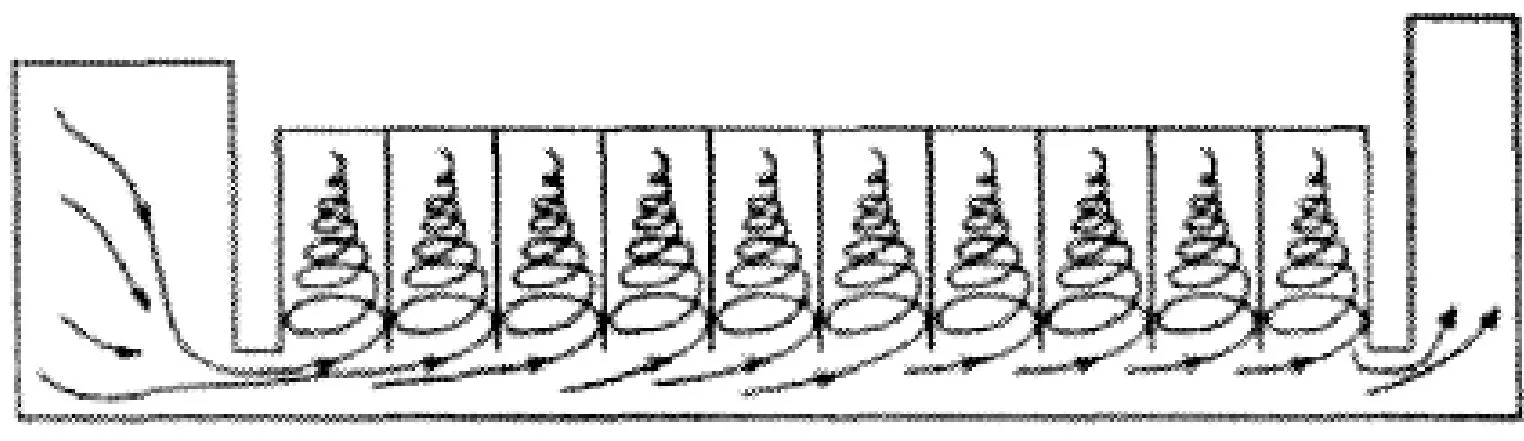

孔型阻尼密封的作用原理为气流通过孔时产生很强的涡流和屏障,气流在各个小孔空腔内分解成的涡流,加强了气流能量耗散效果。反冲气流下方的密封间隙区域对应形成局部低速区,即反冲气流能有效降低密封间隙内的气流速度,从而形成很大的阻尼,以达到阻止气流泄漏的密封效果。孔型阻尼密封作用原理如图2所示。

图2 孔型阻尼密封作用原理示意Fig.2 The schematic diagram of action principle of holepattern damping seal

针对蜂窝密封,已有部分学者进行了研究:索付军[9]对蜂窝密封内部耗散机理进行了数值计算;谢宏星[10]对高炉余压透平机密封特性进行了计算研究;丁磊[11]对厚壁环形蜂窝密封和孔型密封封严特性及吸气抑制叶片振动的特性进行了研究;何荣娥[12]对汽轮机轴端蜂窝密封进行了数值模拟和结构优化;张明[13]对旋转机械高性能密封技术进行了总结和概述;其余也有部分学者对蜂窝密封特性进行了研究[14-18]。但目前为止,尚未有针对在喷嘴叶片上加装孔型阻尼密封的研究。

本文将孔型阻尼密封加装于喷嘴叶片侧面,并对比计算密封加装前后的喷嘴气动性能。结果表明,孔型阻尼密封可以有效提高喷嘴膨胀比且降低焓损失,从而降低流动损失。同时由于孔型阻尼密封材质较喷嘴叶片材质硬度低,因此可以进一步减小叶片与蜗壳的间隙,从而进一步提高喷嘴气动性能。

1 计算模型

喷嘴叶片孔型阻尼密封结构如图3所示。

图3 喷嘴叶片孔型阻尼密封结构示意Fig.3 The schematic diagram of hole-pattern damping seal structure of nozzle blade

孔型阻尼密封的密封性能与孔直径S、孔间距T、孔深度H,以及密封间隙Δ1均有直接关系。对于本文研究对象,叶片与蜗壳的间隙Δ1和Δ2取1.0 mm,孔深度H取0.8 mm,孔间距T取0.2 mm,孔直径S取2 mm。

2 计算方法

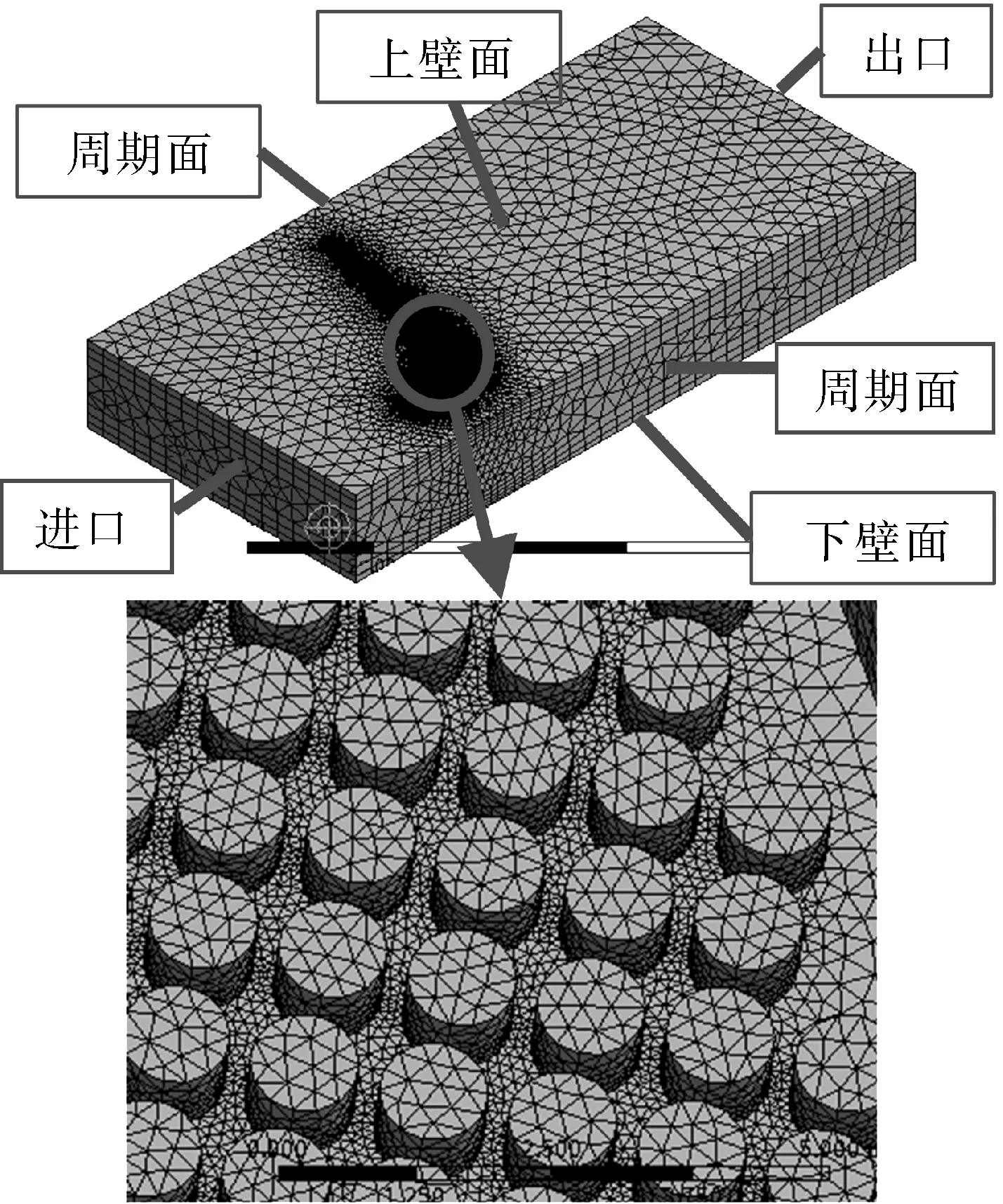

采用CFD方法对喷嘴流场进行计算,对流体域进行非结构网格划分,网格总数约150万,如图4所示。

图4 计算网格Fig.4 Computational grids

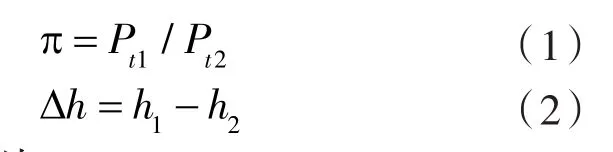

流场进口为压力进口,给定总压和总温;出口为流量出口,给定质量流量;周期面为旋转周期面;壁面为无滑移绝热壁面;介质为理想气体水蒸气。通过计算可得流场进出口总压和焓值,应用下式对喷嘴气动性能进行计算:

式中 π ——膨胀比;

Pt1——进口总压;

Pt2——出口总压;

Δh ——焓损失;

h1——进口总焓;

h2——出口总焓。

在相同进口条件和流量条件下,膨胀比越大,焓损失越低,表明喷嘴做功能力越强,效率越高。

3 计算结果

3.1 计算验证

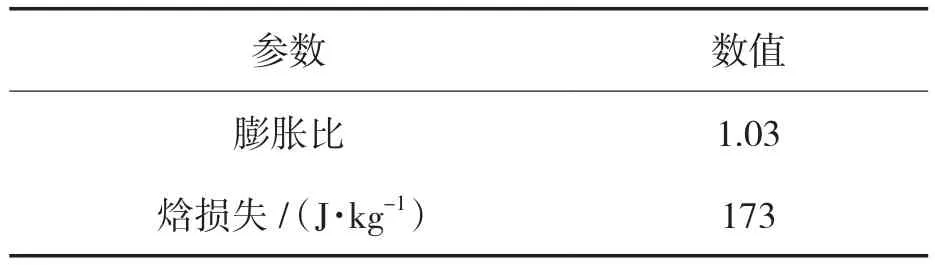

首先对未加装喷嘴的模型进行CFD计算,并与实际运行数据进行对比验证。该模型喷嘴数量为28个,叶顶间隙为1 mm,翼型为TC-2P翼型,安装角为60°,将该模型记为模型1,其现场运行数据见表1,CFD计算结果见表2。

表1 模型1现场运行数据Tab.1 The field operation parameters of model 1

表2 模型1气动性能计算结果Tab.2 The calculation results of aerodynamic performance of model 1

计算得到膨胀比为1.03,与运行数据一致,表明了本文计算方法的准确性和可靠性。

3.2 各模型气动性能对比

加装孔型阻尼密封且间隙为1 mm的喷嘴记为模型2,加装孔型阻尼密封且间隙为0.5 mm的喷嘴记为模型3。对模型2和模型3进行流场计算,结果见表3。

表3 模型2和3气动性能计算结果Tab.3 The calculation results of aerodynamic performance of model 2 and 3

通过对比表2,3可以发现:模型2膨胀比较模型1提高了1%,焓损失降低约5%;模型3膨胀比较模型1提高了2%,焓损失降低10%。表明加装孔型阻尼密封可以显著提高喷嘴气动性能,且间隙越小,气动性能的提升越大。

3.3 各模型流场分布对比

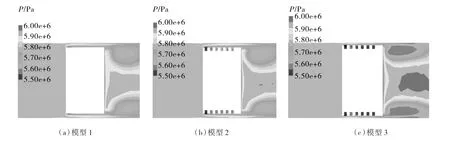

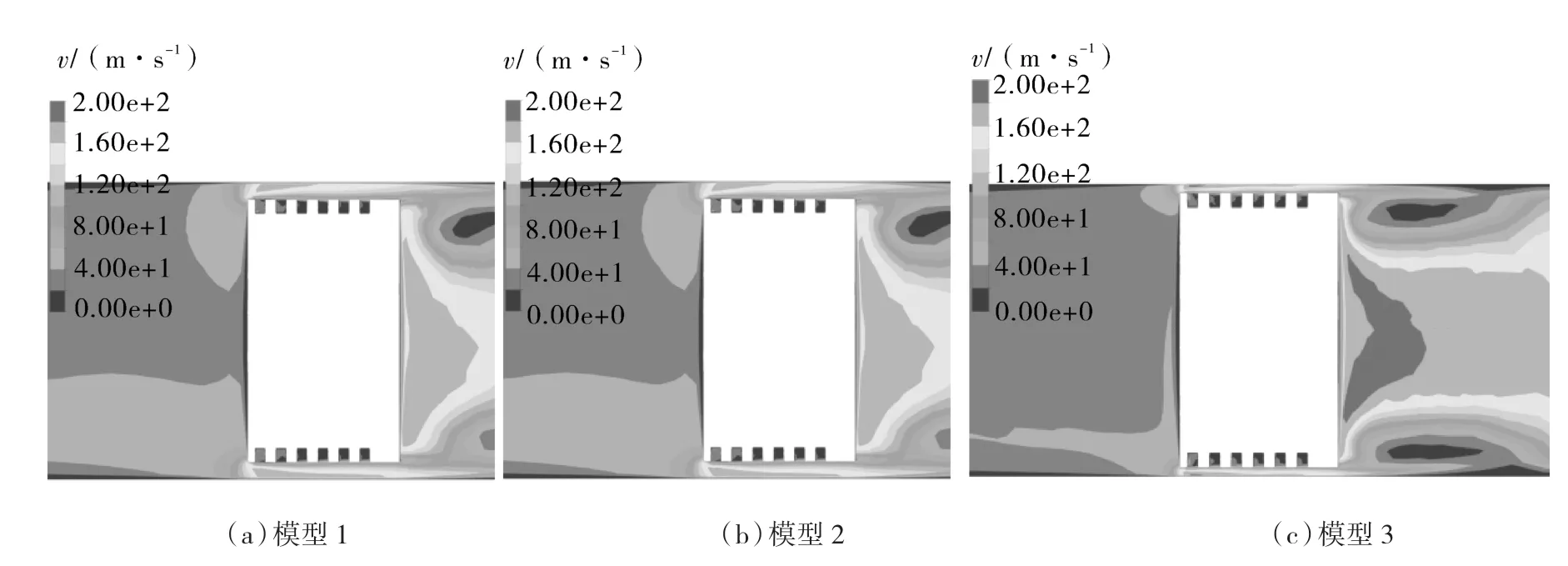

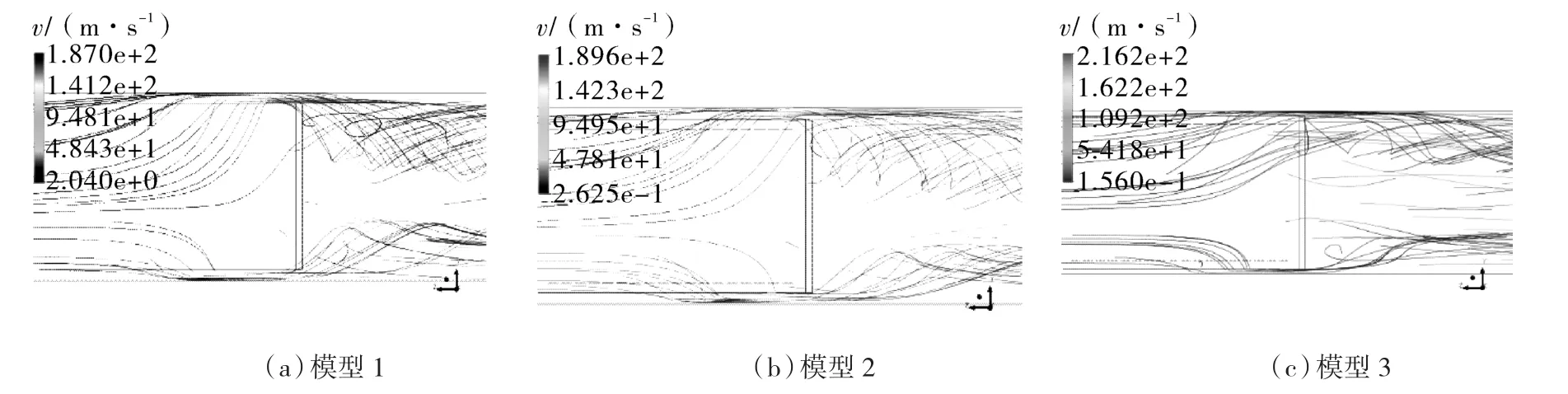

3种模型的50%叶高截面流场压力云图,流场速度云图,流场流线分别如图5~7所示。

图5 流场压力云图Fig.5 Flow field pressure nephogram

图6 流场速度云图Fig.6 Nephogram of flow field velocity

从图5,6可以看出,在孔型密封处形成了低压、低速区域,从而使得通过密封的气流压力和速度迅速衰减,从而达到抑制间隙流动的作用。从图7中可以看出,加装孔型阻尼密封后,间隙处的流量显著减少。

图7 流场流线Fig.7 Flow field streamline

此外,加装孔型密封后,喷嘴下游流场中低能团和高能团更加明显,可能会对下游叶轮流场产生一定的影响,需进行整机计算加以验证。

4 结论

(1)加装孔型阻尼密封可以显著提高喷嘴膨胀比,降低焓损失。对于本文计算模型,加装孔型阻尼密封使得喷嘴叶片膨胀比提高1%,焓损失降低5%。

(2)孔型阻尼密封有利于更好的控制喷嘴与蜗壳的间隙,间隙减小后,喷嘴的气动性能进一步提升。对于本文计算模型,间隙减小50%后,喷嘴叶片膨胀比提高1%,焓损失下降5%。

(3)孔型阻尼密封导致喷嘴下游低能团和高能团更加明显,后续需要进行整机流场计算加以分析。

本文研究结果表明叶片加装孔型阻尼密封对透平膨胀机喷嘴的气动性能有显著提升,但对于孔的形状、尺寸和分布等参数优化,以及孔型密封对下游流场的影响,均需进一步的工作。