岩溶区中深孔台阶控制爆破施工技术研究

2022-08-23樊治红朱文军

樊治红 李 东 朱文军

(中交公路养护工程技术有限公司,北京 100038)

0 引言

爆破施工所引起的振动有可能严重影响邻近建筑物的安全和居民的正常生活,是施工过程关注的重要问题[1]。合理的制定爆破施工方案,是确保爆破生产工作安全进行的关键。随着区域经济的快速发展,大量的市政基础设施建设爆破开挖面临的环境条件日趋复杂,施工中稍有疏忽就会造成巨大的不良社会影响和不可估量的经济损失[2]。目前爆破技术已经广泛应用于石质浅滩整治[3]、高速公路土石方开挖[4]、采空区处理[5]以及岩石隧道开挖工程[6]中。本文以梧州临港经济区简一配套基础设施工程为例,探讨岩溶区中深孔台阶控制爆破施工技术的效果与安全问题。

1 工程背景

本项目“简一大理石”场地爆破平整工程位于梧州临港经济区内,进港大道东侧。场地平整面积923.9亩,其中原料仓场地平整面积360亩,整体设计标高为70m;生产车间场地平整面积563.9亩,整体设计标高64m。场地平整工程东侧、南侧邻山,需进行边坡修整及爆破施工。

爆破区场地地表泥土已剥离,出露的主要为溶蚀-堆积残丘平原地貌,与岩溶中等发育区存在重叠区域,不良地质主要有软土、岩溶、膨胀土,属于岩溶中等发育区。膨胀土主要为碳酸盐岩的残积黏土层,主要岩石为麻粒岩、片麻岩等,强度较低,结构构造简单,易于风化,人工机械难于作业,需实施爆破作业。

2 场地平整爆破技术方案

2.1 爆破方案的选择

爆破施工过程中会产生较大的粉尘和噪音,严重影响周围的环境,需要对整个爆破过程进行严格的把控。同时,整个施工过程进行严格的组织计划,及时配备好施工人员及设备,采用先进的爆破技术,以达到确保工期,提高施工质量的目的。爆破区域地质结构和构造简单,断层和裂隙等断裂构造不发育,岩体整体性较好。为了保障施工安全、便于爆破施工、方便岩石运输,自上而下分台阶进行爆破,机械装车(大块石采用液压锤破碎),自卸车外运。此工程爆破环境较为简单,为了保证保护对象的安全,需要合理的选择爆破自由面,控制飞石飞散方向,降低爆破风险;同时,要严格控制单段起爆药量,减小爆破振动的危害,提高爆破质量。总而言之,该爆破工程项目采用中深孔台阶控制爆破法、数码电子雷管微差延时起爆技术。

2.2 爆破参数的选取

经过现场踏勘,待爆岩体开挖高度约60m左右,考虑施工工期较紧,尽量减少打孔装药次数,考虑采用中深孔台阶爆破技术进行施工,但由于爆破作业区离受保护对象相对较远,在严格控制单孔、单段药量能保证受保护对象的安全前提下,设计最大台阶高度为15 m,分四层爆破开挖,且按照图1所示的“大孔径(115mm,装90mm药卷)梅花形布孔,相对缩小孔网参数(4×4.5)m”中深孔松动爆破法、数码电子雷管逐孔起爆技术实施爆破,为了防止留有根底,炮孔超钻深度约为1.0~1.5m。

2.3 爆破施工流程及技术方法

针对本工程区域地质特点,按照钻孔→装药→爆破→效果及质量评价→调整爆破参数的一般程序制定了如下施工流程及技术方法。

(1)施工准备及钻孔。

先对进行爆破作业的区域进行清理,然后严格按照爆破设计进行孔位测量,孔位布置时前排孔的抵抗线位置应保持在合理大小。抵抗线位置偏大时,整体爆破效果及质量将受到很大的影响;抵抗线位置偏小时,爆破孔会因为狭小空间的爆破造成炮孔抛掷,严重影响施工安全。为保证钻孔装置的施工安全,钻孔的中心边距应大于2m。

钻孔施工时,钻孔的位置、直径、深度、炮孔的倾斜角度必须依据设计采用,且钻机不适合在非平坦区域进行施工作业。为防止爆破施工过程中堵塞炮孔,需及时对炮孔周围的爆破碎屑进行清理。当炮孔有不稳定段存在时,需要及时对该段进行加固处理,以免形成较大的喇叭状孔口,影响后期的装药及爆破施工。

钻孔完成后,应对孔径、孔深进行测量,检查炮孔深度和孔网参数;复核前排各炮孔的抵抗线;查看孔中含水情况。

(2)移交爆破区、进行炸药计算。

将待爆破区域的人员及机械撤离后,移交爆破区给爆破作业人员管辖。双方应进行验孔,清点、自检并交付钻孔数量、深度及清单,以便于进行炸药和雷管的详细计算。

(3)装药。

具体的装药顺序如下:

①炸药为筒状乳化状态,炸药需要依次放入钻孔内,放置炸药时放置速度务必要慢;

②预估装药位置,装药位置应和炸药量多少相关联,当起爆药包的实际位置满足设计要求时,即可停止装药;

③用吊绳起吊起爆药包,并将药包依次放到孔内预先设计的位置,整个过程需要轻微、缓慢;

④继续重复操作①;

⑤当爆破过程设计有两个以上的起爆药包时,则继续不断重复操作②~④;

⑥当装药量即将达到设计所需的装药量时,装药位置通过观测炮棍上的刻度即可确定,为使最终的填塞长度达到设计的长度要求,整个放药过程也需要依次逐节进行。

(4)填塞。

钻孔内完成装药后,需要对钻孔端口处进行一定的填塞工作。首先在钻孔端口处放置填塞材料,使用炮棍进行轻压、填塞。填塞过程需要保证填塞材料的密度,防止孔内填塞材料不密实情况的出现,为防止爆破导线破损后无法使用,导线需要一直处于松弛状态;其次,需要按照设计长度进行填塞,填塞长度的改变或是不按照设计增加炸药量都会对填塞效果有很大影响。

(5)联接爆破网络。

装药、堵塞完成后,由专人(起爆网路组)按照爆破设计进行网路连接,用绝缘胶布包好结头,并进行仔细检查,查看是否有漏接、错接、少接现象,整个起爆网路是否畅通。网络连好后,即可以对总电阻进行检测,起爆条件为:总电阻与计算值相差需要保证小于8%且小于10Ω,同时电流量必须满足设计要求。

(6)爆破防护。

按照爆破设计中的防护范围、防护措施进行防护。在安全警戒范围外设置醒目的警戒线和警示标识牌,在路口处安排警戒人员进行盯控。爆破后,严格按照规定的等待时间,检查人员进入爆区检查有无盲炮和其它不安全因素。对爆破过程中出现的盲炮或是危石情况应进行及时合理的处理,具体措施为:现场处理时提前在危险区域拉警戒线,以提醒现场人员注意安全;将爆破没有用完的炸药等危险品进行现场检查核对,及时入库;现场安全无误的情况下,即可解除警戒线。

3.4 爆破效果及质量评价

爆破过程的详细情况需在爆破结束后及时填写,并总结成系统的爆破报告。爆破报告内容应该包含以下几方面:爆破过程的安全分析,论证爆破设计合理与否,并对爆破过程出现的各种安全隐患进行总结记录,提出合理的改进方法;与爆破前的监测报告进行对比后,展开一系列的爆破后的安全调查工作,对已经发生的事故如实进行报告,对存在安全隐患的地方进行危害程度分析,并进行安全状况评估;对存在不足的地方进行思考,总结不足及后续需要改进的地方,并将爆破报告进行归档保存。

3 爆破施工组织设计

3.1 爆破技术准备

认真熟悉工程图纸,待施工区域土方清理完成后,进行石方测量,与设计施工图对照,进行爆破工程数量的进一步复核。

爆破过程的现场施工人员需提前经过一定的专业培训后持证上岗,且需要遵守相关的《安全生产管理法》。现场操作过程需要遵守相应的规程规范,同时,民爆公司需要对现场爆破施工人员进行管理与监督,保证工人安全作业。

爆破施工务必按照约定的施工进度,且需提前安排好各项安全生产的人员及设备;依据现场施工的实际情况进行合理的安全生产分组,确定安全负责人,保证施工的各项技术资料与施工过程同步,同时保证技术交底的及时性;提前将各种安全生产的机械设备安放到指定位置,并将安全生产的措施做到位,以确保爆破施工安全进行。

3.2 爆破施工进度计划

本工程总工期3个月,但在爆破施工过程中,仍需根据四种情况对施工进度进行调整:①业主或监理工程师有其他特殊要求时;②不良的天气对施工进度影响较大时;③施工过程中的爆破作业面出现交叉作业时;④无法预见的其他外界因素严重影响施工进度时。

3.3 爆破安全技术措施

秉持着“安全第一、预防为主”的原则,爆破作业过程中需要提前制定安全技术措施,具体技术措施如下:严格执行国家《爆破安全规程》中规定的岩溶区爆破所需要的各种爆破器材的运输、加工、检测、管理及使用之后的销毁工作操作规程;炮孔装药量、钻孔的填塞长度及质量均按照相关的设计要求;爆破施工人员持证上岗,并在爆破区设置施工牌及安全警示线;用于起爆的药包需要进行单独存放,并由指定的爆破员对相关的起爆药包进行加工;爆破的网络电线接头需要全部使用绝缘胶布进行包裹,且连接部分务必连接紧密;用于装炮的木质长棍在安放起爆包时不可过大力度捣动,以免发生危险;爆破时间基本确定在11:30~12:30和17:30~18:30;爆破员需要对起爆药包及起爆器材进行轻拿轻放;现场爆破人员需要穿非化纤材质的衣服,且不可随身携带手机及对讲机。

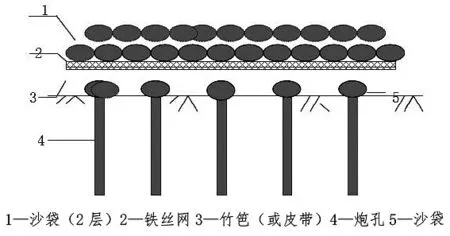

3.4 爆破有害效应分析与防护

爆破过程中产生的振动及飞石是主要危害。首先,为有效控制爆破振动并取得现场实测振动数据,可对爆破振动进行一系列的跟踪监测,监测数据可以作为爆破的振动安全及控制效果的评价依据,并可用于完善后续的爆破施工设计;其次,为保证安全性,在距离沪昆高铁沿线1000m 位置进行爆破时,一次起爆炸药量不能超过240kg,被保护物可能产生危险的地带需设置遮挡防护,采用直径为48mm、高度大于10m的钢管作为防护架,采取尺寸为40cm×40cm的双层挂铁丝网或者竹笆将被保护的物体进行全部遮挡保护;最后,按照图2对爆破区域加强覆盖防护,由下而上的铺压顺序为:孔口处铺压一层沙袋→铺满一层竹笆或皮带→铺铁丝网→铺压二层沙袋,沙袋铺满后需要进行压实,竹笆、铁丝网、皮带等搭接长度务必大于20cm。

图2 炮孔平面布置图

图2 覆盖防护示意图

3.5 爆破信号控制系统

考虑到本工程爆破区域较大,为确保爆破安全顺利,设计了爆破信号控制系统。爆破前布置警戒范围、警戒点,并公布于众。施工时,具体警戒信号分如下三次:

(1)第一次信号:起爆15min前需要发出预警信号,以示意爆破警戒范围内清理现场的工作开始进行;

(2)第二次信号:起爆前1min需要发出起爆信号,用于确认是否达到安全起爆条件,并提醒起爆人员及设备最终到位,指挥长在起爆信号发出后再次确认无误即可下令起爆;

(3)第三次信号:爆破完成安全检查后需要发出解除警戒的信号,用于等到安全时间过后,人员进入现场检查安全后发出。信号需经指挥长同意后方可发出,信号发出之前爆破警戒范围内不可有非作业人员进入。

4 结束语

本文以“简一大理石”场地爆破平整工程为例,对爆破的施工方案和安全措施进行了详细的研究,得出以下结论:

(1)岩溶区中深孔台阶控制爆破施工方案总体是可行的,达到了高效,简洁,快速施工的效果。

(2)岩溶区爆破施工方案严格按照相关规范进行了设计,采用钻孔、装药、爆破、效果及质量评价,然后再调整爆破参数的动态施工技术对成功实现场地爆破平整产生了积极作用。

(3)针对爆破产生振动和飞石的有害影响,设计了立面防护和加强覆盖防护装置,有力的确保了爆破施工的安全进行。