载人充气密封舱结构关键技术研究

2022-08-22常洁姜超黄文宣从强梁东平许焕宾郑世贵

常洁 姜超 黄文宣 从强 梁东平 许焕宾 郑世贵

(北京空间飞行器总体设计部,北京 100094)

密封舱是人类进行地外活动所必需的资源。无论是近地空间的载人飞行和在轨驻留,还是行星际乃至恒星际的载人航行,都需要为乘员准备一个可靠的密封环境,以便创造其赖以生存的环境,以及存放支持其基本生存条件的物资。充气密封舱主体结构由柔性材料组成,发射时处于折叠状态,在轨充气展开形成密封舱体。相比与传统的刚性密封舱,充气密封舱有如下主要特点:质量轻,为传统金属舱质量的1/3~1/4;发射体积小,舱体直径可压缩、不受目前运载整流罩包络限制;折叠效率高,展开后体积与折叠状态体积之比可达4以上;展开可靠,舱体展开过程通过气压控制,可控性强、风险小。

国外已经开始了充气密封舱的飞行试验,并取得了良好的效果。我国空间站工程[1]、深空探测工程即将全面铺开,充气密封舱可发挥越来越大的作用[2-4]。本文通过对国外充气密封舱技术发展的分析,结合充气密封舱的使用需求,提炼了四项目前亟待解决的关键技术,并对关键技术研究成果进行了介绍。

1 充气密封舱研究概况

1.1 国外概况

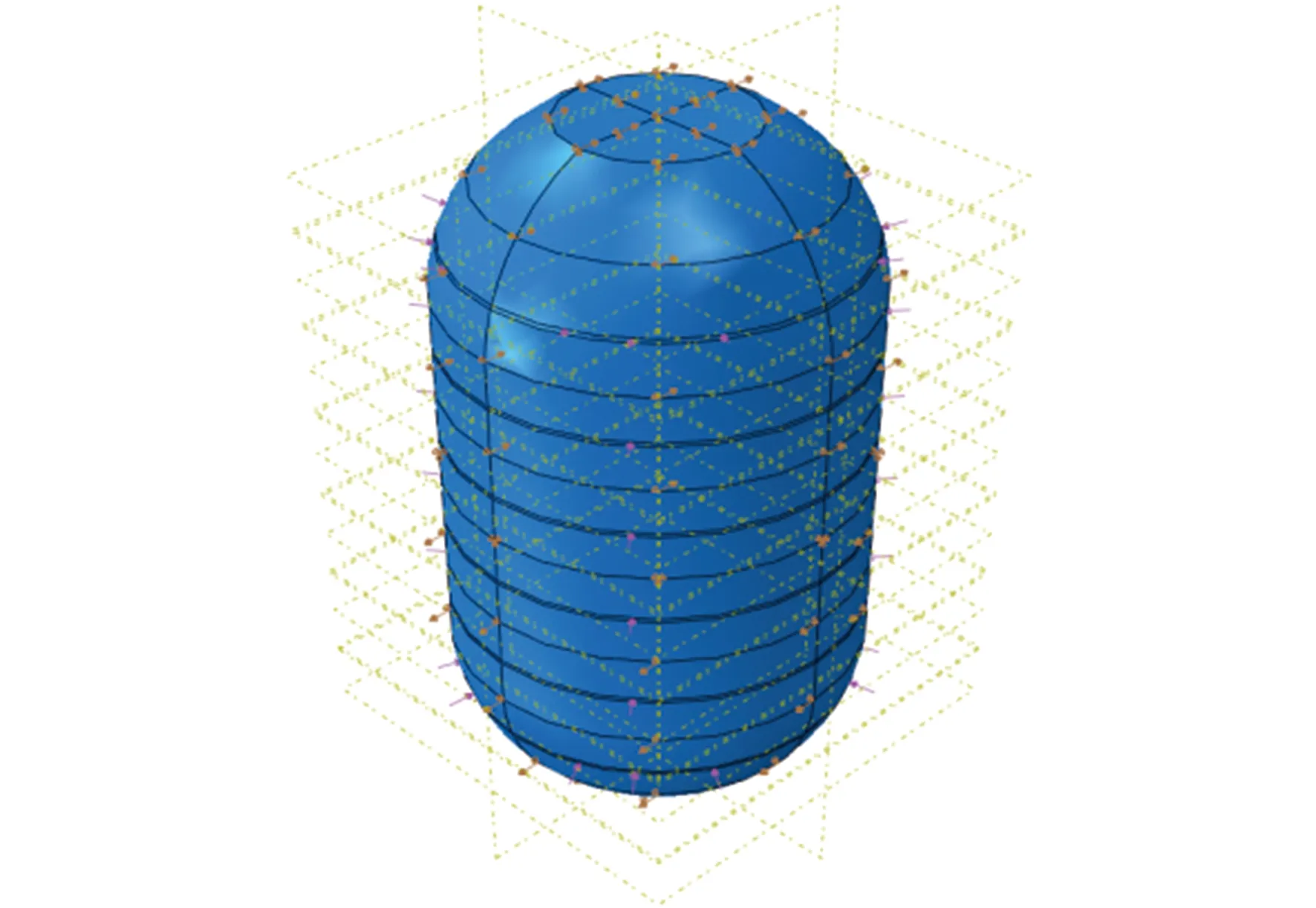

美国毕格罗(Bigelow Aerospace)公司早在本世纪初就开始充气密封舱的研制工作,在继承了TransHab太空舱项目研究成果后[5],于2006年和2007年研制并发射了“起源I号”和“起源II号”两个试验太空舱[6],如图1所示。

图1 起源号充气式太空舱

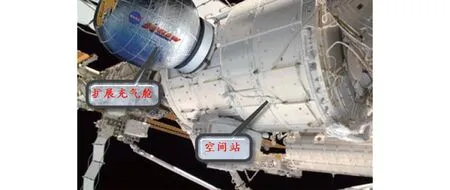

这两个无人飞行器主要验证充气结构的折叠压紧、微重力环境下的充压展开、密封等多项关键技术,两个飞行器也达到了在轨验证的目标,为后续载人任务奠定了基础。随后毕格罗公司和NASA签署了一份协议,研制与国际空间站直接对接的充气密封舱,直接用于载人飞行任务。2016年,毕格罗公司的可充气式太空舱(BEAM)搭载龙货运飞船上行、并与国际空间站实现了对接[7](如图2所示)。在首次展开实验时,在经历了数小时的尝试后,舱体只展开了数厘米,远未达到完全展开的目标。经技术团队分析,是由于充气舱柔性织物材料在长时间压缩后,结构层间的摩擦力增加,导致了舱体未能按预期展开。在几天后再次进行展开实验,采用慢充压的策略,舱体在气压作用下缓慢展开。

图2 毕格罗充气舱

在轨充气展开后,航天员打开舱门、进入到密封舱内,实现了充气密封舱的载人应用。为了得到充气密封舱舱内环境,航天员定期进入舱内,对舱内气体环境、辐射剂量等进行监测,以评估充气密封舱载人应用的安全性。

随着充气式太空舱技术的突破性发展,NASA还打算将充气式舱体这一共性技术应用到深空探测任务中。

1.2 国内研究情况

国内在充气式载人密封舱方面的研究起步较晚,主要是中国空间技术研究院、哈尔滨工业大学、浙江大学等单位开展相关研究。

哈尔滨工业大学在刚化技术、仿真分析技术、成型技术等关键技术方面取得了进展,研制了不同结构形式的充气展开结构模型和月球基地模拟件。2013年,与北京空间机电研究所联合完成“充气式重力梯度杆”研制并进行了在轨试验应用[8],突破薄膜结构控制展开等技术。2021年,研制了可用于太空垃圾收集的充气舱[9],舱体蒙皮结构由气密层、承压层和防护层组成,气囊结构通过了压力试验考核,并对舱体折叠和展开性能进行了验证。

浙江大学等高校在平面薄膜和充气薄膜结构的折叠建模和展开动力学仿真方面做了较多工作[10-12]:对充气薄膜结构进行了详细的研究,并采用弹簧质点法开发了展开动力学分析程序,模拟了平面薄膜面阵和充气展开天线的展开动力学行为。

北京空间飞行器总体设计部从2014年开展了充气密封舱样机研制工作,先后突破了刚柔连接、柔性结构承压等关键技术。2018年,研制了我国首个充气密封舱结构工程样机,完成地面力学、热等环境试验和测试工作,2021年,将充气密封结构的技术成果应用到某载人预研型号中,柔性密封得到了进一步考核。

1.3 小结

从国外充气密封舱的发展和国内研究情况来看,我国充气密封舱在工程应用之前,还需要针对柔性结构的特点和载人任务的需求,从充气展开功能入手,结合密封和长寿命的要求,进行关键技术攻关,同时考虑人员居住的安全性,开展高效防护设计。

2 充气密封舱蒙皮结构设计

充气密封舱结构主要实现密封、承受内外压差和防护的功能。这些功能将全部由多功能柔性蒙皮结构来实现,如图3所示。

图3 充气密封舱蒙皮结构组成设计

多功能蒙皮结构由柔性材料组成。其中,最内层为耐磨层,选用有一定强度的涂层织物材料,能保护气密层经受磨损、划伤的风险;气密层是保持充气舱体内部压力的结构层,防止气体以渗透或流出的方式泄漏,为保证载人密封舱密封性能,气密层材料透气在1个标准大气压下每天应不大于0.5 L/m2;承压层包裹在气密层外面,主要承受舱内压力载荷并维持充气后的构型,一般选用高强度的芳纶织物结构,可做成整体编织结构,为保证载人安全性,至少要能承受0.4 MPa压力载荷;碎片防护层选用织物缓冲结构、可折泡沫结构和织物增强结构组成的夹层结构,满足碎片防护需求,同时中间的泡沫结构还能起到隔热作用;隔热层是减小充气密封舱在轨飞行时轨道外热流变化对充气密封舱舱内温度波动的影响,选用由双面镀铝聚酯薄膜和涤纶网组成多层隔热组件,碎片防护层需要一定的厚度以确保防护效果,一般不小于100 mm;最外层为抗辐照层,主要为了抵抗原子氧和紫外辐射对密封舱结构的不利影响,选用带阻燃功能的防原子氧布材料。

3 关键技术研究进展

3.1 高效折叠展开技术

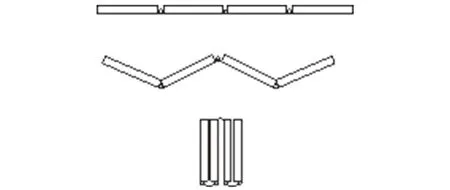

1)非连续蒙皮的正交Z形折叠技术

“可折叠”是充气密封舱最重要的特点和技术优势。现有较为成熟的折叠理论主要针对较薄的平面结构,如Miura-Ori法、叶内折叠法和叶外折叠法等,同时国外在仿生折叠、多边形折叠等方面都取得了一定进展。对于充气密封舱而言,由于有柔性防护层的存在,蒙皮厚度一般达十几厘米或数十厘米,折痕处材料堆积严重,达不到理想的效果,经典的折叠理论难以直接应用。

充气密封舱沿着舱体轴向折叠可采用“Z”形折叠方式。同时在预先设定的折痕处,将防护层材料断开,只留下必要的气密层和承压层,如图4所示。这种方式有效避免材料堆积。

图4 Z形折叠

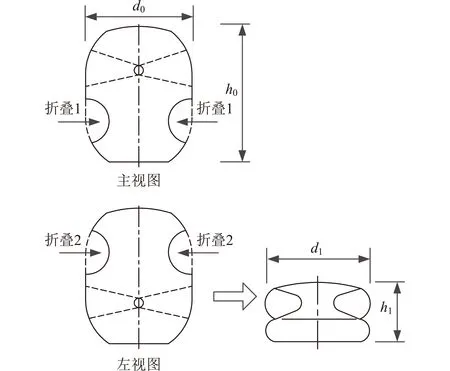

非连续蒙皮的“Z”形折叠解决了沿舱体轴线方向的高效压缩,为了实现沿舱体径向尺寸的减少,在舱体不同高度上,采用了折叠方向相互垂直的正交折叠的方法,可进一步压缩径向尺寸,如图5所示。

图5 舱体折叠形式

折叠后,舱体轴向和径向尺寸都会减小(h1 图6 充气密封舱折叠效果 设计时气密层尺寸尽可能比承压舱尺寸大,这样在折叠时,气密层不至于受到折弯拉伸效应。承压层为纤维编织带结构,可能会发生纤维屈曲现象、甚至是分层破坏,需要进行损伤评估。 2)展开动力学仿真分析 针对充气密封舱常采用Z形折叠方式,可采用ABAQUS等软件对展开过程进行仿真模拟。 建模时,充气舱蒙皮结构采用薄膜单元。对流体腔进行设置,激活流体压力自由度,实现流体压强和结构壁面之间的耦合。由于薄壳单元在外力作用下会发生较大的位移,且位移对载荷大小、持续时间、施加方式很敏感,为了实现计算过程收敛,仿真分析时采用逆向方式进行模拟,即首先建立舱体展开到位状态的模型,如图7所示,在折叠折痕处、用气压模拟“折叠力”对舱体进行分布加载,使舱体在外力作用下逐步完成折叠,如图8所示。充气展开是折叠过程的逆过程,充气展开过程与气体压力正相关。仿真分析预示了舱体展开运动情况,也为舱体折叠设计提供理论计算依据。 图7 充气密封舱动力学建模 图8 充气密封舱展开动力学分析 上述仿真过程未考虑蒙皮厚度、舱内残余气体、刚性件等参数的影响,在后续研究时,还将结合具体的工程实际参数,结合试验、开展更为精密的仿真分析,研究材料参数、充气速率等参数对展开动力学特性的影响规律,分析不同折叠应力状态下的展开过程。 气密层材料和连接环节是充气密封舱泄漏的主要环节。其中气密层材料是低漏率密封的基础,通常选用涂层织物的复合材料或者聚氨酯薄膜材料。这类柔性材料为高分子结构,弹性好,分子致密,气密性较好。气密层结构拼接处采用高温热合的方式进行连接,确保材料连续性和拼接处的密封。 刚柔连接环节,采用柔性密封压紧设计方案,如图9所示。考虑到气密层较薄,在密封设计时,选用模量较低的橡胶密封圈,气密膜和密封圈之间相互挤压产生适中的密封接触应力以保证气密性。密封接触面宽度一般应大于5 mm,接触应力在2~5 MPa之间。 图9 刚柔连接设计 为了对气密层设计进行验证,选择4种不同的气密层材料制作了包含刚柔连接环节的气密层结构样件,模拟舱内外压差0.1 MPa情况下,测试产品的气密性。 设计如图10所示的气密层结构漏率测试系统,气密层安装在金属法兰上,金属法兰与检漏充气室相连。试验时,检漏室充0.1 MPa氦气,通过气密层泄漏的气体将最终通过金属法兰上的孔向外泄漏至氦气收集室内,通过收集室内的氦气浓度计算漏率值。 图10 气密检漏测试 气密测试结果见表1,从表中结果看出: 表1 气密测试结果 相同气密层结构各子样测试数据较为稳定,说明刚柔连接设计是可靠的。 热塑性聚氨酯(TPU)膜结构气密性在10-7Pa·m3/s量级左右,密封性能好;涂层织物结构子样1和2的气密性在10-5Pa·m3/s量级,密封性能良好。两种结构形式均可满足使用要求。类比计算,一个直径2 m左右的充气密封舱泄漏量可控制在0.05 kg/天,可满足载人密封舱的气密性要求。 充气舱承压层长寿命设计首先要根据设计要求,确定充气舱的展开尺寸,然后由薄壁密封舱经典应力公式计算出织带的受力情况。对于柔性织带,通常不采用应力来评估其强度和蠕变寿命,而是采用单位宽度载荷来描述和评估,因此还需要将经典公式计算的应力值转换为织带的单位宽度载荷。 承压层结构工作时始终经受内压产生的拉伸载荷,长期工作状态下,承压层不可避免产生蠕变,影响承压层的寿命,因此织带蠕变性能直接影响舱体结构的长寿命。充气密封舱承压层长寿命设计技术流程如图11所示。主要分为承压织带寿命特性研究和充气密封舱寿命评估两条途径[13-14],其中织带的蠕变寿命特性是充气舱寿命评估的基础。 图11 长寿命设计技术流程 针对承压层常用的维克特拉聚芳酯纤维(Vectran)织带、高强涤纶织带开展了蠕变试验。试验载荷为织带拉伸强度值的50%,其中Vectran织带加载1296 N,涤纶织带加载826 N。分别记录了第25天、50天、75天、125天、175天的蠕变量。 试验结果如图12所示,图中V1、V2、V3代表Vectran织带3个子样,D1、D2代表涤纶织带2个子样。从两种织带蠕变试验结果看出: 图12 不同织带蠕变试验结果 (1)两种织带的蠕变量随时间变化呈对数关系变化,开始变化快,到50天后,逐渐趋于平缓; (2)相同时间下,Vectran织带蠕变比涤纶织带的蠕变小50%; (3)75天后,Vectran织带蠕变量很小,100天内的变化率小于2‰。 在进行充气密封舱长寿命承压设计时,首先需确保承压织带受力小于其极限强度的一半,优选Vectran织带作为承压层。 针对充气密封舱的技术特点,碎片防护结构首先要可折、可展。拟采用全柔性的空间碎片防护结构来满足防护功能要求。防护结构由多层缓冲屏和弹性支撑层组成。其中缓冲屏位于外层,可选择玄武岩纤维和芳纶纤维复合而成:玄武岩纤维可破碎空间碎片,高强芳纶纤维对碎片进行进一步阻挡。 多个缓冲屏之间填充聚氨酯泡沫作为弹性支撑层。发射时,压缩缓冲屏间的聚氨酯泡沫,以缩减防护结构体积,实现折叠并被压紧;入轨解锁后,泡沫恢复初始高度,起到支撑缓冲屏、保持防护间距的作用,如图13所示。同时,泡沫选用热控泡沫材料,兼具温控和支撑作用。为进一步减重和增加可压缩性,可以在泡沫中挖孔,不影响其膨胀支撑作用。 图13 压缩和展开示意图 针对玄武岩和芳纶组成的防护结构开展了功能验证试验工作,功能验证对试验件状态进行简化。前3层为缓冲屏,每层由4层玄武岩布组成,最后一层为后墙,由12层芳纶布组成。各层之间的间距用刚性支柱隔开,如图14所示。 图14 高速撞击试验件 共开展了5次试验,试验结果见表2,除低速撞击试验件S-2的后墙被击穿外,其余撞击试验均未能完全击穿芳纶织物后墙[15]。试验初步验证了全柔性防护结构对空间碎片的防护是有效的。 表2 柔性结构高速撞击试验结果 本文通过分析充气密封舱在轨应用的基本功能需求和产品特点,归纳了关键技术,目前充气密封舱结构高效折叠展开技术、低漏率密封技术、长寿命承压设计技术、全柔性防护技术等关键技术已基本突破,各项性能指标能满足载人密封舱对舱体结构的需求。 为实现工程化实施目标,后续可从以下几方面继续开展研究: (1)对柔性结构折叠后的材料损伤情况进行评估; (2)从载人安全性出发,开展材料耐空间环境性能研究; (3)对柔性结构的承载和刚化进行研究,进一步扩宽充气密封舱的应用场景。

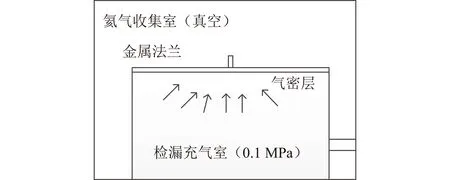

3.2 低漏率密封技术

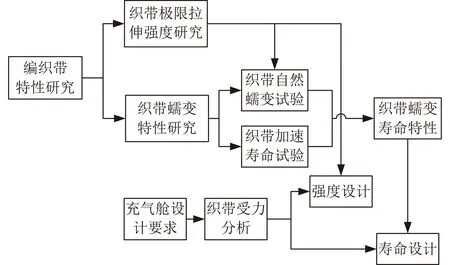

3.3 长寿命承压设计技术

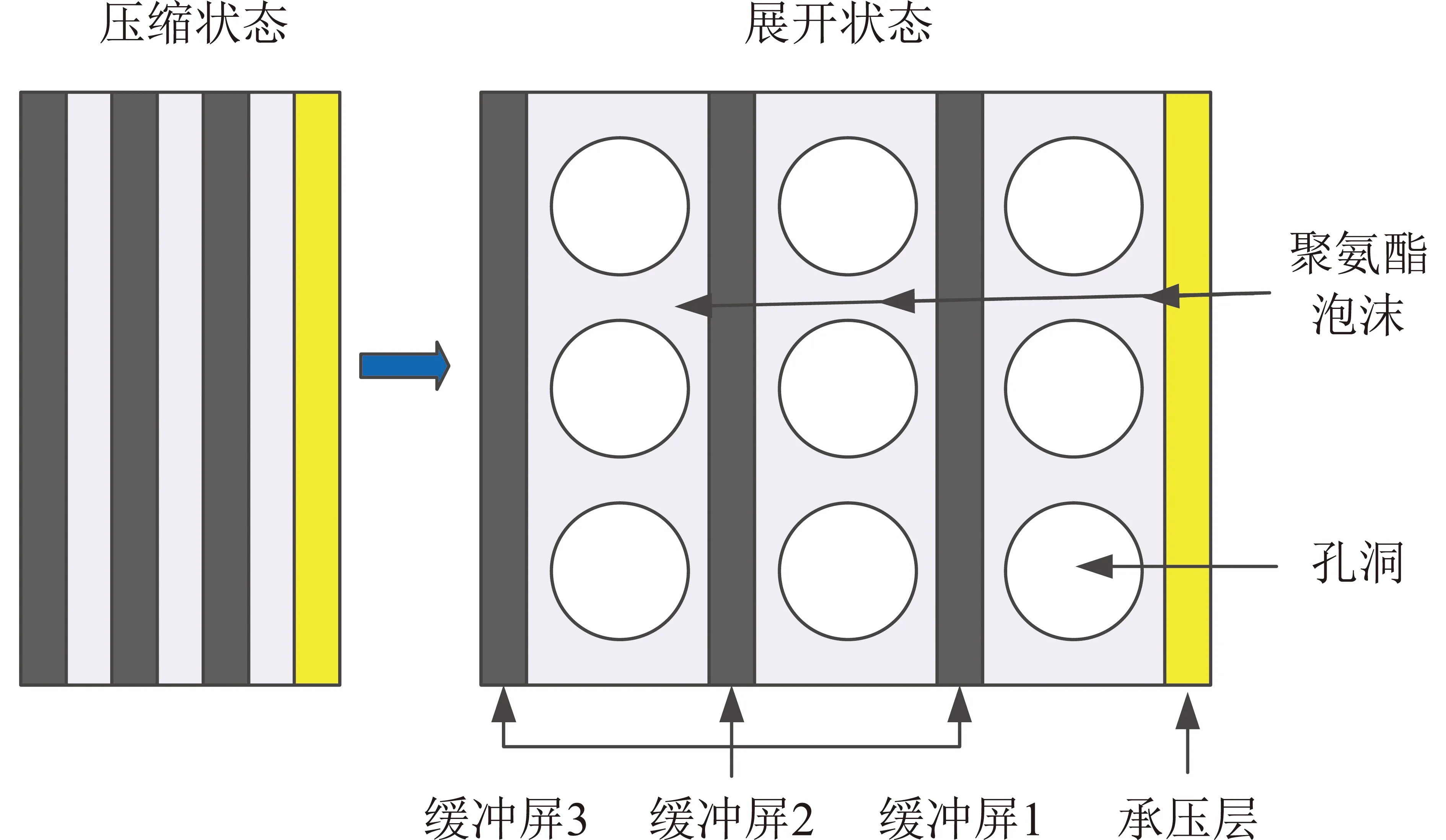

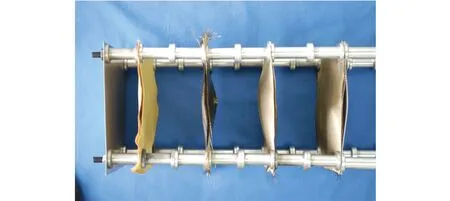

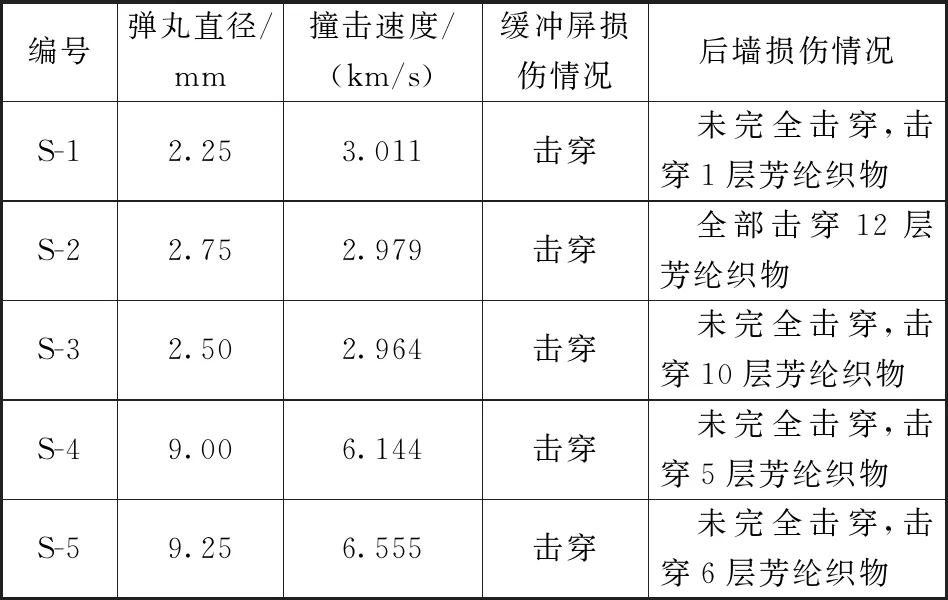

3.4 全柔性防护设计技术

4 结论与展望