汽车前排安全带回收缓慢问题分析及优化研究

2023-02-24黄塞君张爱民

郭 飞,黄塞君,张爱民

(1.广州汽车集团股份有限公司 汽车工程研究院,广州 511434;2.武警第一机动总队直升机支队,山西晋中 030600)

0 引言

汽车安全带作为汽车必备装置,旨在汽车发生碰撞时约束乘员降低乘员伤亡[1-4]。前排安全带由卷收器、导向环、织带、锁舌、织带下固定点、插扣锁组成,常布置在乘员舱B柱区域内,如图1所示。乘员佩戴安全带时,将锁舌插入在插扣锁内,织带分成两段,构成三点式安全带。乘员解开锁舌后,织带依靠卷收器的回卷力,自动回收,回到静止状态。

图1 汽车安全带

在安全带实际使用过程中,常遇见乘员解开安全带后,织带回收缓慢,甚至无法回收的情况,尤其在冬天或者安全带织带出现污渍的时候。该现象会导致安全带织带堆积或损坏其他零件,引起客户抱怨[5-6]。同时随着消费升级,消费者对安全带的舒适性要求越来越高,安全带能否正常回收是安全带舒适性的重要指标之一。因此安全带能否正常回收,以及回收快慢也成为衡量安全带品质的重要参数,也是客户用车时可感知的体验,因此成为乘用车安全带项目开发重要指标[7-8]。为此,本文从问题现象入手,深入分析该问题的力学关系。并依照FTA分析方法工具,研究影响织带回收缓慢的两大原因及其特点,如卷收器回卷力的影响因素及其特点、织带回收阻力的影响因素及其特点,并对此分别做了优化设计及验证。旨在找到该问题的一般规律及优化路径,有利于提升安全带开发质量及效率。

图2 回收缓慢的安全带

1 安全带回收力学分析

1.1 安全带安装方式

因考虑安全带固定点强度及整体设计风格需要,前排安全带由于安全带固定点强度要求,通常将卷收器布置在车身B柱钣金里面,通过导向环将织带固定在B柱上方钣金,并在B柱下方钣金或座椅左侧骨架设置安全带紧固点,插扣锁布置在座椅右侧骨架,如图3所示。卷收器与导向环之间的织带通常隐藏在B柱饰板内。

图3 前排安全带布置位置图

1.2 安全带力学关系

根据织带回收路径及力学分析可知,织带自动回收在于收到了卷收器卷簧力作用,织带运动路径上存在阻力。经分析可知,织带承受Z方向的力远大于X、Y方向的力,为了突出卷收器卷簧力与阻力冲突点,简化力学模型,仅研究Z方向的力学关系,如图3所示。并做如下说明:F为卷收器回卷力;f为织带回收阻力;f1为织带与导向环摩擦力;f2为织带与中间导向支架摩擦力;f3为织带与导向套摩擦力;f4为织带及锁舌重力。可得:f=f1+f2+f3+f4;ΔF=F-f。

根据牛顿力学定律可知,当锁舌解开后,有以下3种情况:

(1)ΔF≫0,即卷收器回卷力远大于织带阻力,则织带将受到一个拉力作用,回收迅速。虽然随着织带逐步回收,卷收器回卷力会逐步减小(卷簧的弹簧属性),ΔF会逐步趋于0,但由于惯性作用,织带亦可回收顺畅。

(2)ΔF>0,即卷收器回卷力略大于织带阻力,则织带收到的拉力较小,回收动力不足,回收缓慢,尤其随着织带逐步回收,卷收器回卷力会逐步减小,ΔF会逐步趋于或等于0,而织带运动惯性不足,使得织带无法回收到位。

(3)ΔF=0,即卷收器回卷力等于织带阻力,则织带不会受到拉力,不会回收。

因此,织带能够顺畅回收到位的前提条件是,卷收器回卷力初始值远大于织带运动所受到的阻力,并在织带回收过程中,卷收器回卷力始终大于织带阻力。

2 安全带回收缓慢影响因素分析

2.1 影响因素FTA分析

根据上述分析结论可知,卷收器回卷力和织带阻力是影响安全带回收缓慢两大原因[9],依照FTA原因分析方法,对该问题做如下解析,如图4所示。

图4 安全带回收缓慢FTA分析图

2.2 卷收器回卷力影响因素分析

织带拉出后,卷收器里面的卷簧受到了挤压,待织带解开后,则受到挤压的卷簧会产生回卷力(即弹簧的回弹力),把织带拉回[6,10,11]。而卷簧的回卷力主要收到卷簧圈数、卷簧厚度两个因素影响。一般来讲,卷簧圈数越多卷簧的回卷力会增加;卷簧厚度越厚卷簧的回卷力会增加。但卷簧的圈数及厚度并不能无限制增加或减少,而是需要选择适中的、可实现的参数。

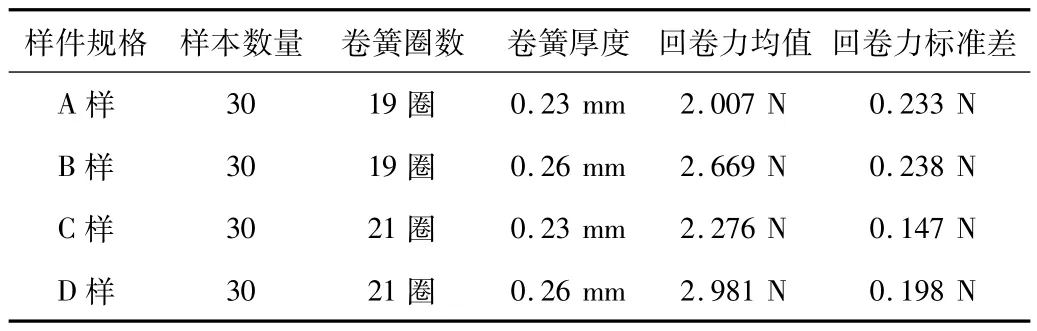

依据本问题中卷簧参数(圈数19圈、厚度0.23 mm)以及实际生产情况,制作了4种不同规格的卷簧,并分别测试了回卷力,其测试结果如表1所示。

表1 不同规格卷簧回卷力测试结果

对比A、B、C、D样测试结果,可得如下结论:

(1)卷簧圈数相同时,增加卷簧厚度,会增加卷簧回卷力,但同时也会提升回卷力标准差,说明卷簧厚度增加会降低产品一致性。

(2)卷簧厚度相同时,增加卷簧圈数,会增加卷簧回卷力,且会降低回卷力标准差,说明卷簧圈数增加提升产品一致性,有利于品质管控。因此在面对卷收器回卷力不足时,优先采用增加卷簧圈数。

2.3 织带回收阻力影响因素分析

根据FTA分析图可知,导致安全带回收缓慢另一原因是织带回卷阻力大,等于或接近卷簧的回卷力。而卷收器的回卷力又不能无限制的增加,因此如何降低织带回收阻力是研究该课题的另一个方向。从图3可知,织带回卷阻力可以分为织带与导向环摩擦力、织带与中间导向支架摩擦力、织带与导向套摩擦力、织带及锁舌重力。而产生这4种阻力的因素排序依次是织带回收路径布置、织带及环境件摩擦系数、织带及锁舌克重。

2.3.1 织带回收路径影响阻力分析

织带在锁舌解开后,则沿着既定的回收路径回收到卷收器内,对织带路径有影响的零件有座椅面套、B柱饰板、B柱钣金。尤其对于B柱饰板内隐藏路径织带的布置形式对织带回收有较大影响。

根据分析可知,B柱内布置尽可能少接触零件,路径单一化,避免多次环绕,避免调整角度过大。如无中间导向支架的织带路径要比有中间导向支架的织带路径的阻力更小、调整角度小的织带路径要比调整角度大的织带路径的阻力更小,隐藏式导向环的织带路径要比外露式导向环的织带路径的阻力更小。另外座椅面套、门饰板可能会阻碍织带运动,如织带运动时,会膈应织带。如座椅比较靠前时,织带在回收过程中,会产生较大的阻碍。

2.3.2 织带与环境件摩擦系数影响阻力分析

织带通常是采用编制涤纶材质编制成五条纹或七条纹外观纹路,其表面有一定粗糙度,与导向环或导向支架等物体接触时,会产生摩擦力。也可采用低摩擦系数的织带生产工艺,如无条纹编制,使得织带表面光滑、触感细腻,降低织带表面摩擦系数。

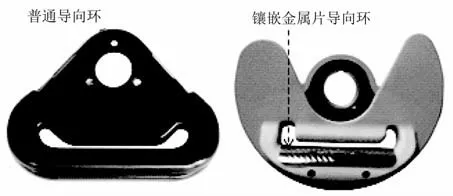

导向环是织带穿过B柱的重要零件,通常导向环由塑料及钢板制成,由紧固螺柱固定于B柱或高调器,并可以绕其旋转,如图5所示。因此导向环与织带接触部位的材料尤为关键,通常会采用低摩擦系数的材料,如镶嵌光滑金属片,也可以选择与织带不易起摩擦的材料,如POM。而织带回收过程中,往往会伴随着导向环回位和调整,因此导向环能否正常或顺畅的旋转也是影响织带阻力的重要原因。通常会采用严格控制导向环、紧固螺栓、B柱饰板配合尺寸及其公差,使其旋转流畅。

图5 普通导向环与镶嵌金属片导向环对比图

2.3.3 织带及锁舌克重影响阻力分析

锁舌是为了插入锁扣佩戴安全带的零件,通常锁舌由塑料及钢板制成,其大小尺寸及样式大同小异。但根据使用要求,动态锁止锁舌结构较普通锁舌更为复杂,重量也更重一些,如图6所示。因此动态锁止锁舌会增加织带回收阻力,不利于织带回收。此外织带克重也是影响织带阻力的原因之一,因为织带克重越大,则织带整体重量越大,则织带在回收过程中,织带阻力越大。

图6 普通锁舌和动态锁止锁舌对比图

3 优化设计及验证分析

3.1 卷收器回卷力优化设计及验证

如2.2节分析结论,可以通过增加卷簧圈数及卷簧厚度来增加回卷力,且表1结果表明,卷簧圈数比卷簧厚度更有利于提高卷簧的回卷力。但是伴随着回卷力的增加,其卷簧的拉出力也会随之增加,会增加安全带拉出力,拉出困难、生涉,由于对于单手拉织带或女性使用者影响较大,因此卷簧回卷力的增加必须考虑到拉出力的表现情况。

针对2.2节所述的4种不同卷簧规格的卷收器,分别测试其拉出力大小,如表2所示。其测试结果表明,C样的拉出力相比A样,拉出力增加较为不明显,适合解决本问题的方案。

表2 不同规格卷簧的织带拉出力测试结果

3.2 织带回收阻力优化设计及验证

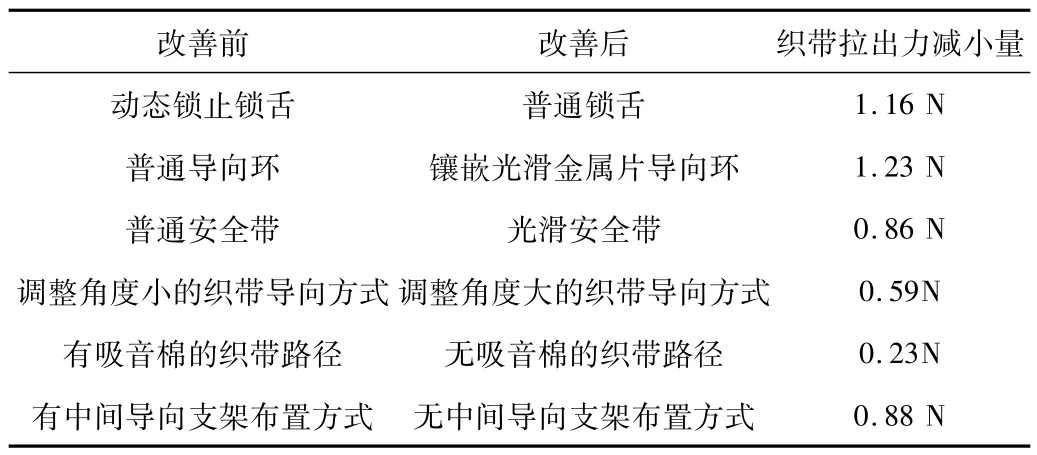

相比于卷收器回卷力增加会带来拉出力增加,织带回收阻力则不仅可以改善安全带回收缓慢问题,同时也可以减小安全带拉出力。但织带回收阻力不可无限制降低,同时还收到成本制约。分别就织带回收阻力各种影响,分别测试不同形式的拉出力大小,如表3所示。测试结果表明普通锁舌相对于动态锁止锁舌对织带回收阻力的影响较大,同时导向环采用镶嵌光滑金属片也对织带回收阻力改善较大,以上两种适合解决本问题的方案。

表3 改善方案后织带拉出力减小量的测试结果

4 结束语

综上分析可知,安全带回收缓慢问题涉及原因较多,且回卷力、拉出力、回收阻力之间相互作用,但通过原理及原因剖析,以及相关优化设计及试验结果测试,可得如下结论:

(1)织带能够顺畅回收到位的前提条件是,卷收器回卷力初始值远大于织带运动所受到的阻力,并在织带回收过程中,卷收器回卷力始终大于织带阻力。

(2)卷收器回卷力对织带回收至关重要,且影响织带拉出力。在适应性优化过程中,卷簧圈数要比卷簧厚度更利于提升卷收器回卷力,同时对织带拉出力的影响较小。

(3)降低织带回收阻力不仅有利于织带回收,也利于织带拉出,但织带回收阻力不可无限制降低,也收到成本制约,在适应性优化过程中,锁舌克重及导向环光滑金属片对织带回收阻力改善较大。