粒径可控的海藻酸钠微球制备及表征

2022-08-19刘恒全潘长江赵力力林泽璇

杨 曦,刘恒全,潘长江,赵力力,虎 琼,林泽璇

(1.成都理工大学 材料与化学化工学院,成都 610059;2.淮阴工学院 机械与材料工程学院,江苏 淮安 223003)

海藻酸钠(sodium alginate)是一种聚阴离子海藻酸的钠盐,是从天然褐藻中提取的天然高分子多糖聚合物,具有来源广、价格低、生物相容性好、可降解性等优点[1],其结构中含有多个羟基和羧基官能团,所以能与多种二价或三价阳离子反应形成水凝胶[2],被广泛应用于细胞工程、药物缓释、医用敷料等生物医药领域[3]。

海藻酸钠微球在被应用到载药、控释、介入治疗等领域时,微球粒径和形貌的控制尤为重要[4]。注滴法制备海藻酸钠微球的主要缺点是只能得到几百微米到毫米的大尺寸微球[5],采用静电喷雾技术通过控制电喷相关参数可制得粒径为130~1600μm的微球,此法可实现粒径调控,但生产率低,仅适用于试验研究[6];喷雾干燥法可得到粒径分布窄且小于2μm的微球,但此法生产载药微球存在成本高、受粘度限制、热不稳定性和生产率低等缺点,且对生产设备有一定要求[7-8]。考虑到海藻酸钠溶液浓度、氯化钙浓度等对海藻酸钠的凝胶性能有重要影响[9],本研究采用操作简单的乳化交联法制备海藻酸钠微球,探究不同因素微球形貌粒径的影响,旨在得到单分散性、粒径可控、粒径分布窄且形貌较好的微球。

1 材料与方法

1.1 海藻酸钠微球的制备

本研究通过乳化交联法制备海藻酸钠微球,以含司盘80的液体石蜡为油相,海藻酸钠溶液为水相,油水体积比为1∶1,以一定的速度搅拌得到W/O(油包水)型混合乳液,再匀速滴入一定浓度的氯化钙溶液,使其发生交联反应,反应时间2 h,最后4000 r/min离心10 min后分离得到沉淀物,再经石油醚、异丙醇、无水乙醇洗涤过滤数次,在50℃的真空干燥箱中干燥3 h得到淡黄色粉末。

设置4个影响因素,如表1所示。按照表1参数制备海藻酸钠微球,以海藻酸钠形貌、粒径为指标,考察海藻酸钠浓度(对比组1#、2#、3#)、司盘80含量(对比组2#、4#、5#)、搅拌速度(对比组2#、6#、7#)、氯化钙浓度(对比组6#、8#、9#)4个因素对凝胶微球形貌、粒径的影响,同时,探究了不同介质、时间、温度对微球溶胀率的影响。

表1 实验参数

1.2 样品的分析表征

1.2.1 红外光谱分析

采用安捷伦科技有限公司的安捷伦Cary 630 FTIR红外光谱仪(FT-IR)测定样品的红外光谱,分别取海藻酸钠原料及所制备的样品1#微球适量,烘干至恒重,采用溴化钾压片,于傅里叶红外光谱仪下500~4000 cm-1的范围内进行扫描分析。

1.2.2 形貌测试

采用日本电子株式会社的JSM-6360扫描电子显微镜(SEM)观测样品微观形貌,将微球样品置于无水乙醇中超声30 s将微球分散开,然后用导电胶粘结在样品台上,喷金后进行观察。

1.2.3 粒度分析

采用丹东百特仪器有限公司的Bettersize2000E激光粒度分布仪进行测试,以水作为分散剂(折射率1.333),微球折射率1.520,粒径扫描范围0.01~1000μm。

1.2.4 微球溶胀率测试

精确称量干燥样品1#微球,放入不同溶液介质中溶胀(去离子水、生理盐水),同时间点取出,探究介质对溶胀率的影响;放入37℃的生理盐水中,不同时间取出(1~12 h,每次间隔1 h取出),探究不同时间溶胀率的变化。每次取出微球后,用滤纸吸干表面液体快速称其质量,计算溶胀率:

2 结果与分析

2.1 微球形貌及结构分析

2.1.1 红外分析

对海藻酸钠原材料和海藻酸钠微球进行红外分析,结果如图1所示。从图1中两条光谱曲线的走势能够看出,海藻酸钠原料在2930 cm-1处的振动吸收峰比制备的海藻酸钠微球的振动吸收峰强,这是因为制备过程中大分子链之间产生了缔合反应,限制了C-H键的振动,使偶极矩变小;1620 cm-1为-COOH的特征吸收峰,1421 cm-1处羧酸中的O-H吸收峰,跟海藻酸钠的含量有关,峰强度随海藻酸钠含量增加而增强[10],交联反应时,-COOH与Ca2+发生螯合作用[11],因此振动峰移至1629 cm-1和1425 cm-1。

图1 红外吸收光谱图

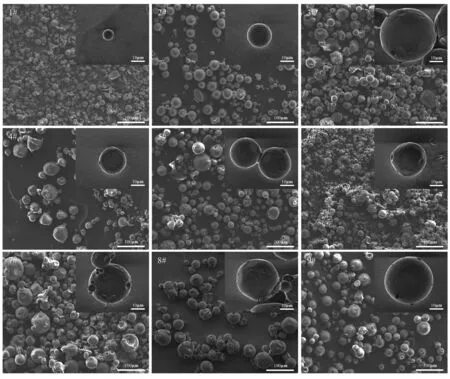

2.1.2 微观形貌分析

图2为表1中1~9#样品的SEM图,比较不同浓度海藻酸钠所制微球的微观形貌,如图2中的1#、2#和3#所示,海藻酸钠的浓度较低和较高时表面突起和破碎的微球较多,微球形貌欠佳;且低浓度时易形成小微球的聚集,有明显的团聚现象,海藻酸钠浓度为3%时得到的微球形貌相对最好。随着海藻酸钠浓度升高,微球粒径有逐步增大的趋势。究其原因,海藻酸钠浓度的增加导致海藻酸钠溶液的粘度增加,提高了海藻酸钠溶液液滴和油相之间的界面张力,形成更大的海藻酸钠液滴,因此形成了更大的微球[12]。

不同司盘80含量所制微球的SEM形貌如图2中的2#、4#、5#所示,随着司盘80含量增多,微球分散性提高,且微球形貌得到改善。这是由于,在乳化交联法制备微球的过程中,司盘80作为表面活性剂起着至关重要的作用,可以降低亲水和疏水分子之间的界面张力,并防止乳液液滴在生产离散微球时聚结,从而产生稳定的乳液[13],利于制备出离散的微球,此外,表面活性剂还有助于修饰和平滑微球表面[14]。

不同搅拌速度制备的微球微观形貌如图2中的2#、6#、7#,搅拌速度对微球的形貌和微球的分散性有一定的影响,提高搅拌速度会提高剪切力,提高搅拌速度可改善微球的微观形貌,减少微球团聚的现象。

不同交联剂浓度制备的微球微观形貌如图2中的6#、8#、9#,当交联剂浓度为3%时,Ca2+浓度较低,交联反应不彻底,微球硬化程度不高,因此微球形貌不佳,如图2中的8#;提升交联剂浓度,Ca2+浓度升高,与海藻酸钠的羧酸根反应更彻底,得到的微球形貌更好。

图2 不同工艺参数制备微球的SEM图

2.1.3 粒度分析

对不同工艺参数制备的微球粒径分布进行测试分析,比较不同海藻酸钠浓度、不同司盘80含量、不同搅拌速度、不同氯化钙浓度制备的微球粒径分布曲线,结果如图3所示。

图3 不同工艺参数制备的微球粒径分布图

图3(a)显示,海藻酸钠浓度由2%增加到4%时,微球的平均粒径由89μm提高到236μm,由于海藻酸钠浓度越高,溶液就越粘稠,更易形成大的海藻酸钠液滴[12],所以提升海藻酸钠浓度,微球的粒径呈现增大的趋势。

不同司盘80含量制备的微球粒径分布如图3(b)所示,随着司盘80含量的增加,微球粒径减小,粒径分布区间变窄。含量由5%提高至11%时,平均粒径减小约174μm,分布区间由10~800μm缩小到5~360μm。这是由于司盘80的增加,会导致海藻酸钠溶液和油相之间的界面张力减小,因此微球粒径会有减小的趋势[15]。

结果显示,搅拌速度是影响微球粒径的一个最重要的因素,不同搅拌速度所制微球的样品粒径分布如图3(c)所示。当搅拌速度为100 r/min时,可得到粒径为30~1000μm的微球,粒度集中分布在200~600μm;当搅拌速度为200 r/min时,可得到粒径为20~700μm的微球,粒度集中分布在150~400μm;当搅拌速度为300 r/min时,可得到粒径为5~400μm的微球,粒度主要分布在100~200μm。搅拌速度分别为100,200,300 r/min所得微球的平均粒径分别为351,283,118μm,说明随着搅拌速度的提高,微球粒径呈现减小的趋势,并且微球粒度分布更为集中。这是由于随着搅拌速度的提升,剪切力变大,所形成的乳滴变小,所以得到的微球变小[16]。因此搅拌速度可用于控制微球粒径大小和微球的粒度分布。

氯化钙作为交联剂,其浓度也是影响微球粒径的重要原因,不同氯化钙浓度所得微球粒径分布如图3(d)。随着氯化钙浓度由低到高,微球粒径先增大后减小。当Ca2+浓度由3%提升到5%时,微球平均粒径增加了194μm,这可能是由于Ca2+浓度较低,海藻酸钠分子中羧酸根未充分反应,交联度低,导致较大的乳滴硬化度不佳,微球机械性较差,在后期离心、洗涤的过程中成形情况易受影响而变差。当Ca2+浓度由5%提升到7%时,微球平均粒径减小,这是由于随着Ca2+浓度升高,海藻酸钠乳滴硬化变快,但过高浓度会使海藻酸钠结构内部发生折叠堆积的情况增加,因此微球粒径会减小[17]。

结合微球的微观形貌,比较分析发现,当海藻酸钠浓度为3%、司盘80含量为8%、搅拌速度为300 r/min、交联剂浓度为5%时,所制备的海藻酸钠微球形貌最佳、分散性好且粒径分布较集中。

2.2 微球溶胀率分析

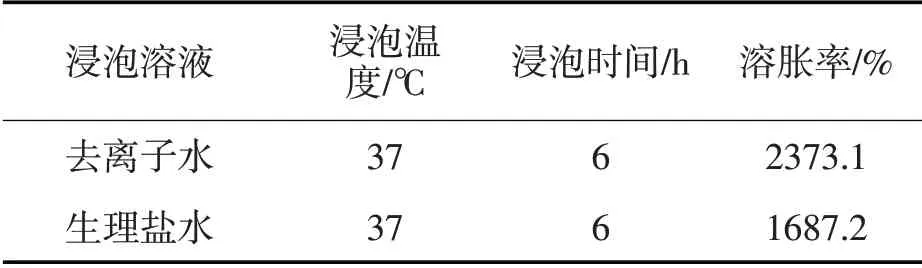

对微球进行溶胀性试验,以表征海藻酸钠微球的物理性能。测试了微球在相同时间、37℃的不同浸泡介质中溶胀率的变化,结果显示,微球在去离子水中的溶胀率大于在生理盐水中的溶胀率(见表2)。

表2 海藻酸钠溶胀率对比

37℃的生理盐水中微球溶胀率随时间变化的关系如图4,微球溶胀率随着溶胀时间的延长,先增后降,这可能是由于微球发生了降解。结果表明,此法制备的海藻酸钠微球吸水性能优异,相较于其他微球溶胀率更大[18]。微球被应用于药物载体时,药物的溶出速率与载体关系为V=kS(Cs-Ct)(V为溶出速率,k为溶出系数,S为载体表面积,Cs为药物溶解度,Ct为t时刻的药物浓度)[19],说明药物的溶出速率主要取决于药物的溶解度与载体的表面积,微球溶胀性能好,其溶胀后的表面积较大,利于药物释放。

图4 海藻酸钠微球溶胀率随时间变化

3 结论

通过设配方及制备参数可以实现调控海藻酸钠微球的形貌和粒径。海藻酸钠浓度和司盘80含量对微球形貌的影响较大,当海藻酸钠浓度为3%时,微球形貌较好,司盘80含量8%时微球成球性高、分散性好。搅拌速度和Ca2+浓度可调控微球粒径,搅拌速度越高,所得微球粒径越小,提升Ca2+浓度也可得到小粒径的微球。本方法获得的微球粒径为几微米到几百微米,并可通过分筛的办法得到所需粒径的微球,为临床应用中获得所需粒径、形貌的微球提供了简便方法。