基于一维火焰炉的小颗粒油页岩燃烧特性试验研究

2022-08-19王思行王大浩蒲建业

王思行,丛 岩,王大浩,蒲建业

(1.沈阳工程学院 能源与动力学院,辽宁 沈阳 110136;2.北票发电有限责任公司,辽宁 朝阳 122000;3.中电投东北能源科技有限公司,辽宁 沈阳 110000)

能源短缺始终是世界发展所面临的最为重要的问题之一。随着能源形势日益严峻,新能源获得大力发展,合理利用油页岩废物,推动油页岩与燃煤掺混进行燃烧发电,可以在一定程度上缓解电厂发电的成本压力,变废物为清洁能源,为环境保护、新能源利用和清洁能源循环发展提供参考意见。

一直以来,为应对化石能源出现短缺的问题,寻找可替代的能源已经成为一种有效的解决方式。其中,原油作为一种廉价的化石能源被各行各业所应用。预计到2035 年,世界将以0.8%的增长率扩大对原油的需求。为了确保能源的供应,勘探可替代能源应与评估能源价值同时进行。油页岩、页岩气和煤层气正逐步受到全世界的关注。油页岩作为一种腐泥类煤,是一种高挥发份、高灰分、低热值的劣质燃料,属于难燃尽的煤种,应用于电站燃烧中可以有效地解决现今存在的煤价上涨导致的成本提高的问题。

本文基于一维炉燃烧试验台,针对北票低热值小颗粒油页岩及褐煤燃料进行燃烧特性分析,总结在不同掺混比例和颗粒粒径下混合燃料的NOx排放特性、SO2生成规律以及在一维火焰炉内的燃尽率,为北票小颗粒油页岩应用于实际提供一定的科学建议。

1 一维炉试验

1.1 试验物料

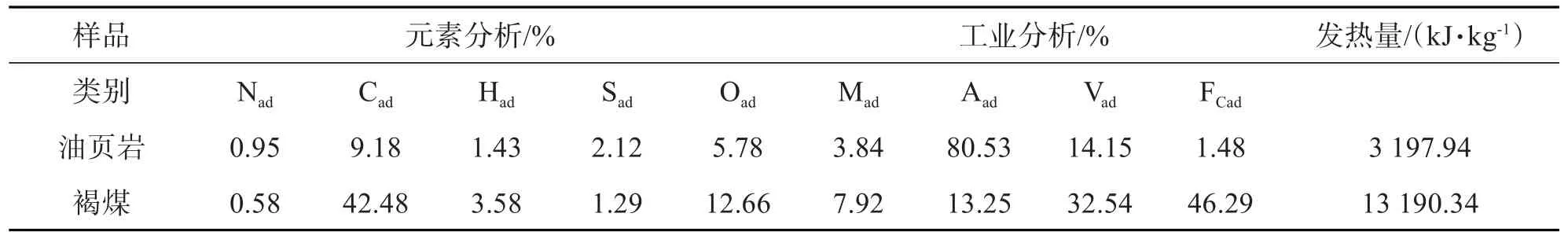

一维炉燃烧特性研究试验所采取的燃料分别为褐煤及采集自北票的小颗粒油页岩,燃料特性参数如表1所示。

表1 燃料特性参数

1.2 试验装置

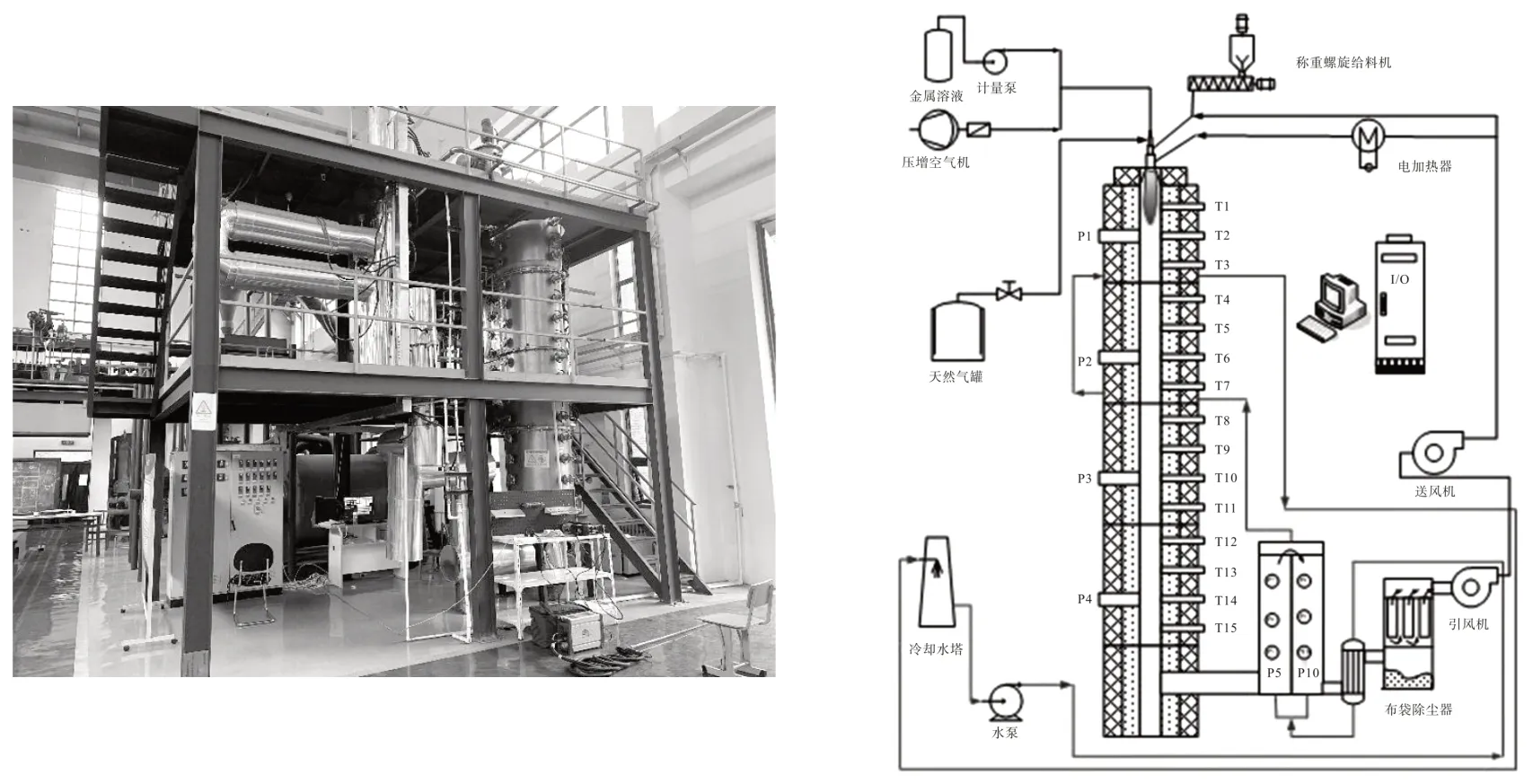

试验采用一维火焰炉试验台,主要用于煤粉燃烧、结渣过程以及污染物排放规律的研究。为了更好地掌握煤粉的燃烧状态,简化了煤粉在一维炉炉膛内部的燃烧过程,如图1所示。

图1 一维火焰炉试验台与系统

一维炉试验台由燃烧系统、数据采集系统、控制系统、烟气脱硝系统以及给粉系统组成,主要设备包括给料机、点火室、燃烧室、旋风分离器、送引风机及冷却塔等。

数据采集和控制系统分别由负责采集、记录和处理数据的软件和硬件构成。炉膛壁温实时监测系统由一维炉自上而下均匀布置的8 个测点组成,配备多个气体流量计,以此来检测一、二次风的流量及丙烷气体的流量。烟气取样则采用testo350和MRU 增强型烟气分析仪VARIO plus-new 同步取样并进行分析。

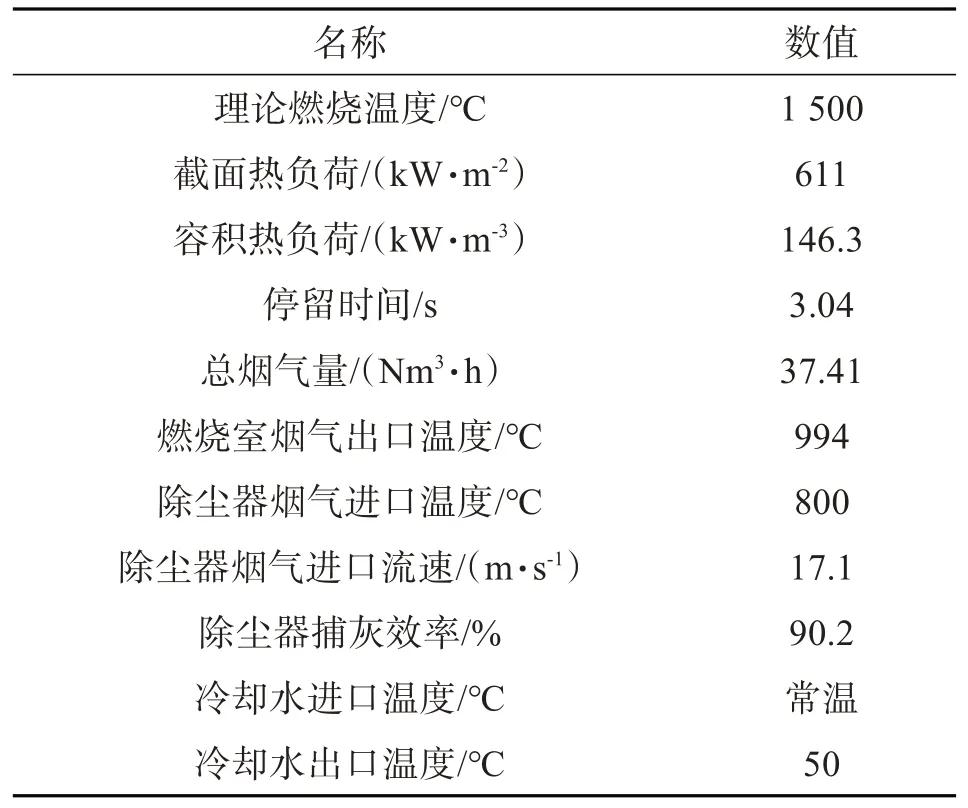

给粉系统采用螺旋绞龙给料机。试验前预先制备好试验燃料,做好掺混准备。通过在DCS 控制系统中调节给料机运行频率将燃料送入一次风管,一次风粉经过充分混合后以一维流动状态进入燃烧室。一维炉试验台的具体参数如表2所示。

表2 一维炉试验台设计参数

1.3 试验工况设计

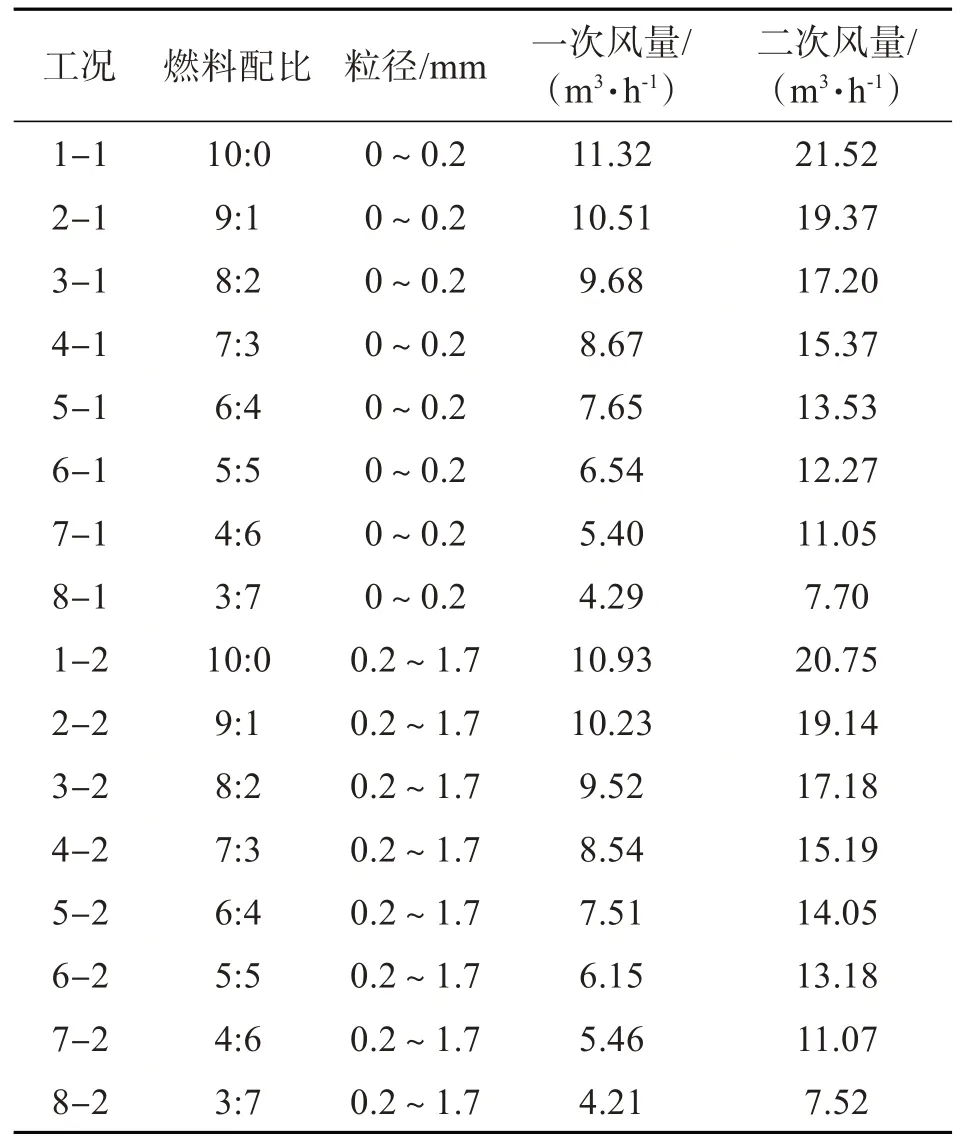

一维炉油页岩掺烧试验中采用了8 种不同燃料配比(10:0、9:1、8:2、7:3、6:4、5:5、4:6、3:7)的褐煤与北票油页岩,以及2 种燃料粒径(0~0.2 mm 和0.2 mm~1.7 mm),将试验划分为16个工况。

工况编号为x-y(x代表掺混比例,即1 为褐煤与油页岩的比例为10:0,2 为褐煤与油页岩的比例为9:1,3为褐煤与油页岩的比例为8:2,以此类推;y代表燃料粒径,1 为0~0.2 mm 粒径下的燃料,2 为0.2 mm~1.7 mm 粒径下的燃料),各工况具体参数如表3所示。

表3 各试验工况具体参数

试验开始前通入丙烷气体对一维炉炉膛进行预热,分别加热一、二次风,使风温分别升至150 ℃、350 ℃,维持炉内负压在-30 Pa~60 Pa。试验过程中确保给料机频率稳定且无堵煤情况发生,工况变化时需及时调整风量,等待工况稳定30 min 后开始记录试验数据。在试验结束后,打开炉膛底部挡板,取得燃烧产物,进行燃尽率试验分析。

2 试验数据分析

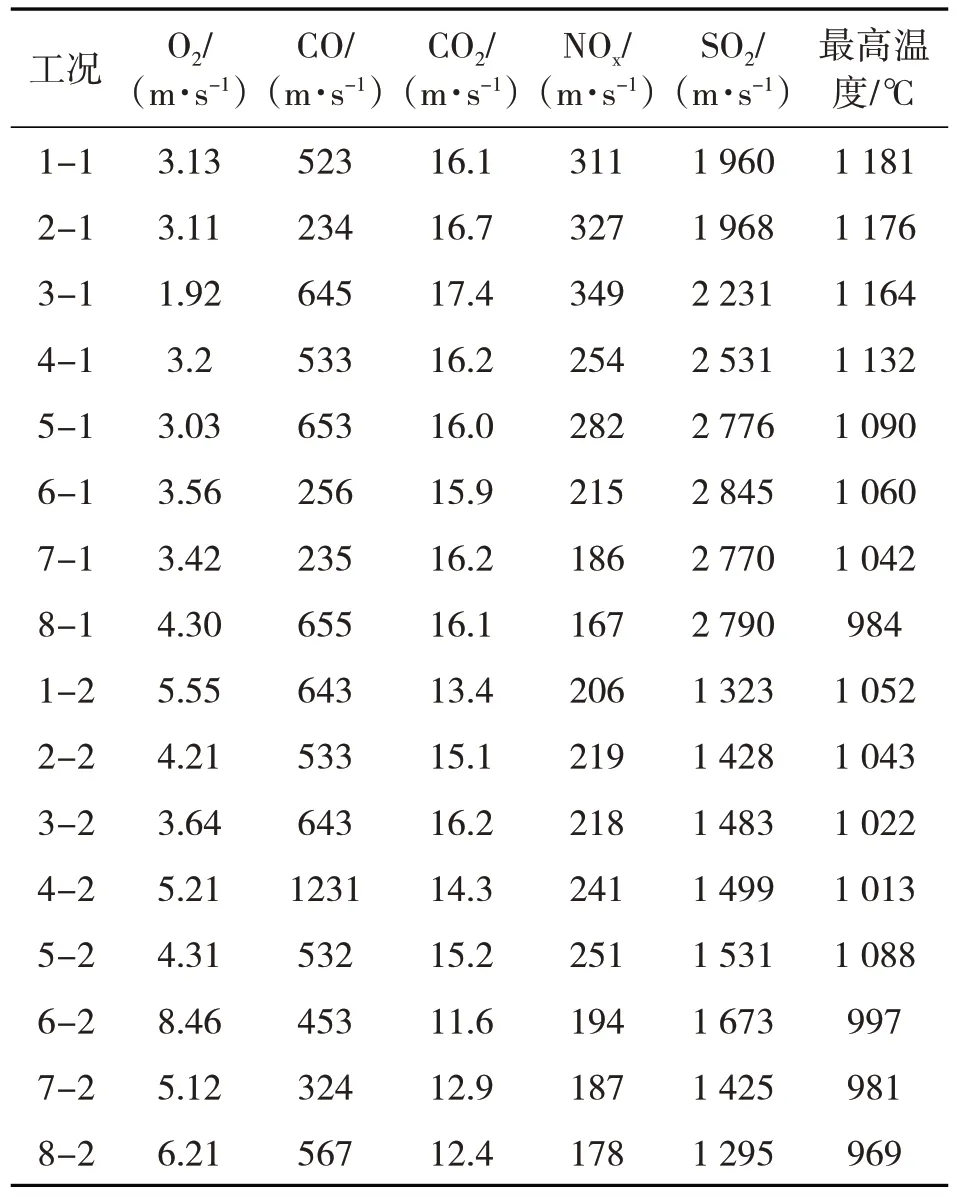

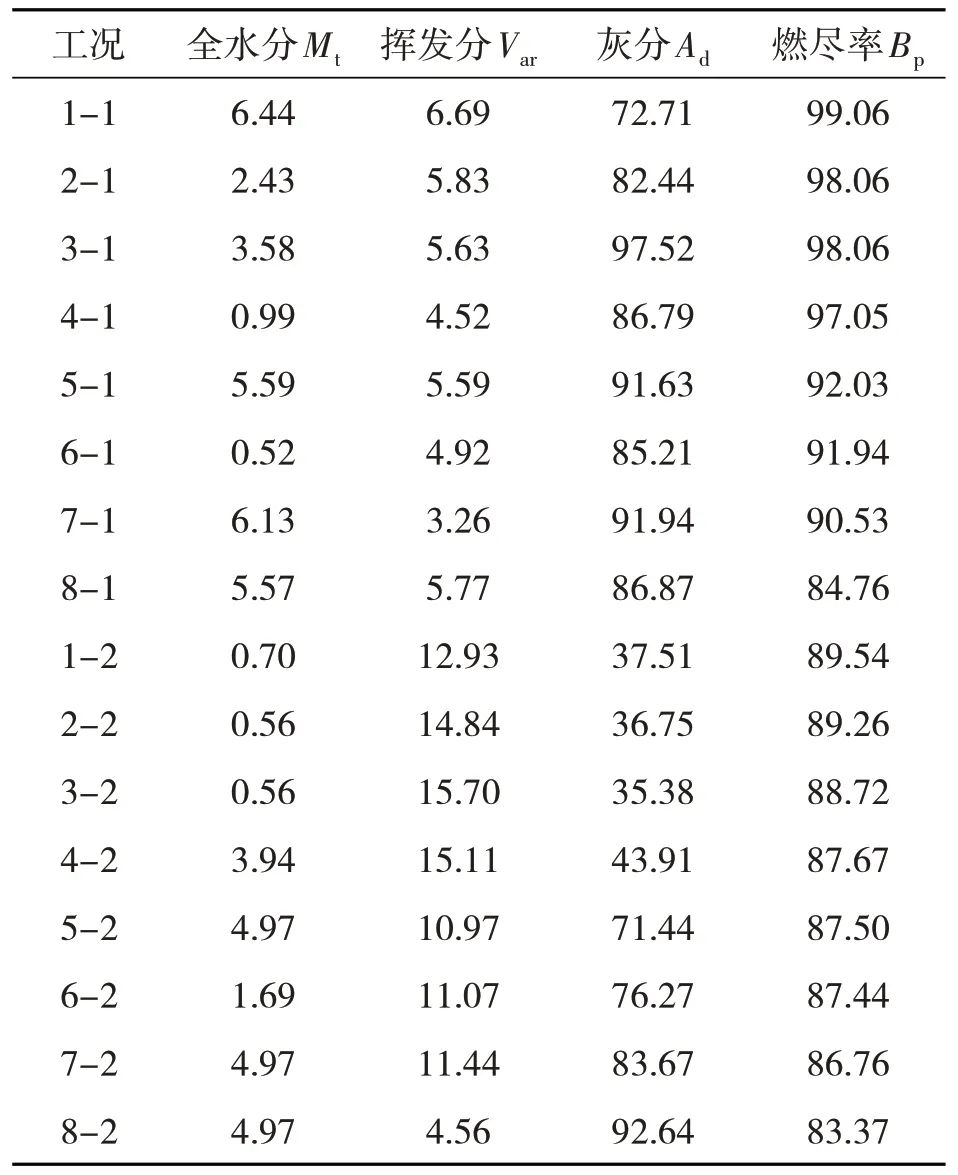

对不同粒径和掺烧比例下油页岩及褐煤掺混燃料进行一维炉燃烧特性试验,试验数据如表4所示。

表4 试验数据

2.1 掺烧比例对NOx和SO2的影响

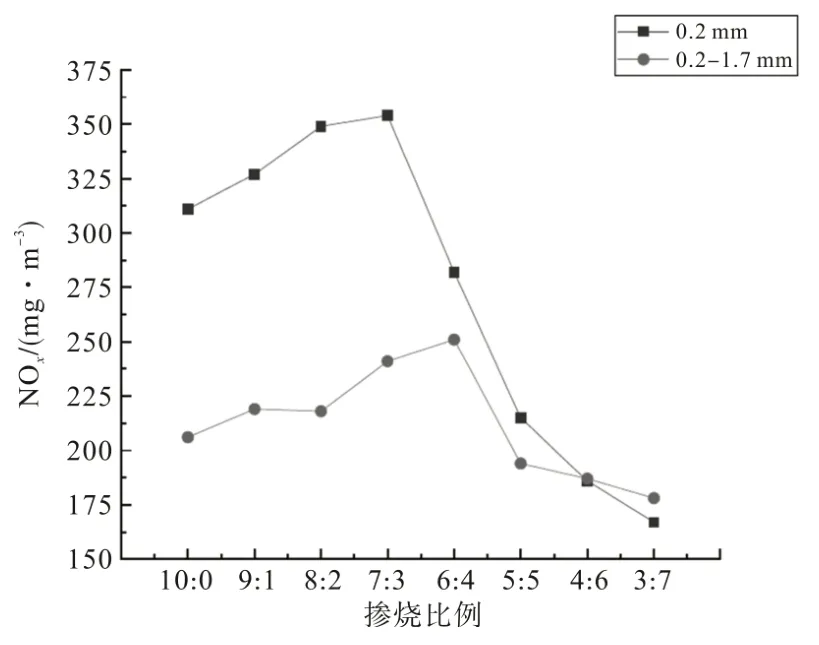

由表4 及图2 可以看出,随着油页岩掺烧比例的增加,NOx的生成量在试验初期明显增长。通过分析燃料特性可知,油页岩内部的N元素是褐煤内部N 元素的1.63 倍,当油页岩比例增加时,燃料中存在的N 元素随之大幅增加,最终的燃烧产物中NOx的生成量也有较大的提高。大粒径掺烧燃料在一维炉内的燃尽程度不如小粒径燃料,所以NOx生成量相对较少。此外,掺烧的油页岩比例较低时,两种粒径下NOx生成量随油页岩掺烧比例的增加而逐渐增加的趋势相同;在掺烧比例增加到一定程度后,炉内最高温度开始下降,掺烧比例越大,温度下降越多,因而NOx生成量也同比减少,而且两种粒径下的变化趋势相同。

图2 NOx生成量的变化趋势

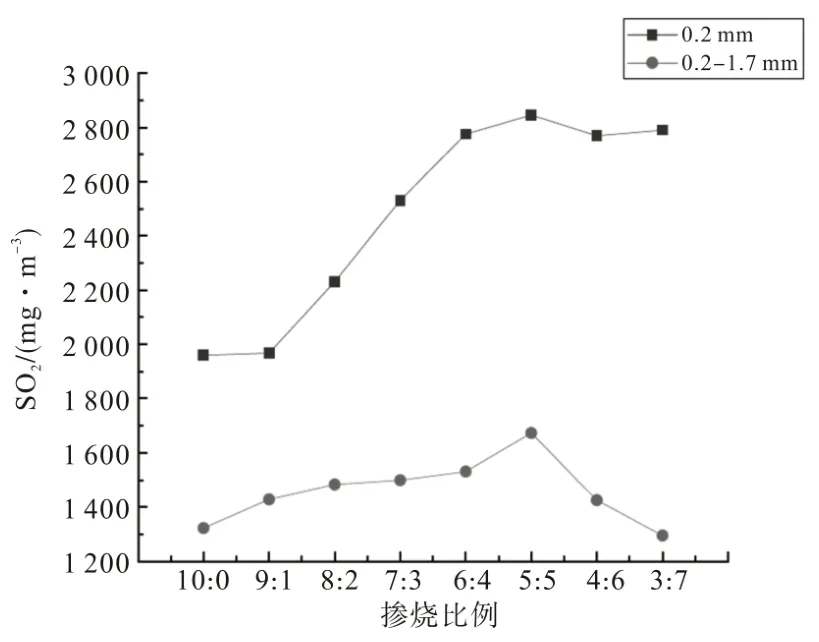

图3为SO2生成量的变化趋势。随着油页岩掺混比例的增加,SO2的生成量明显增加。通过分析燃料特性得知,油页岩中的S 元素比例是褐煤中S元素的1.64 倍。随着燃料中油页岩质量比例的增加,燃料内部S 元素随之增加,在一维炉内燃烧生成的SO2随之增加。在小粒径试验工况下,SO2生成量呈现出较明显的增加趋势,最大SO2生成量达到了2 845 mg/m3;在大粒径试验工况中,SO2生成量增长幅度较小,燃料在一维炉内没有得到充分燃烧,仍有一部分S 元素存在于燃烧后的残留物质中。在工况7-1、8-1、7-2 以及8-2 试验过程中,炉膛内部的燃烧情况较差,燃料燃烧不完全,检测数值偏低。

图3 SO2生成量变化趋势

通过燃料特性分析以及一维炉燃烧试验数据可知,机组在一定的负荷且能够满足除灰系统安全运行的前提下,随着油页岩掺烧比例的增加,NOx和SO2的排放浓度会逐渐增加。

2.2 一维炉炉温影响

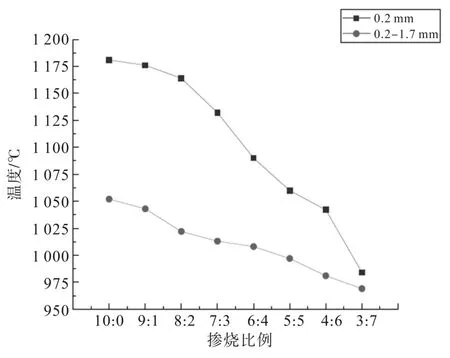

图4为炉膛顶温的变化趋势。

图4 炉膛顶温的变化趋势

随着油页岩掺烧比例的增加,炉膛顶部最高温度逐渐下降。在小粒径燃料燃烧试验中,从工况1-1至工况8-1,炉膛顶部的最高温度下降了197 ℃,降幅达16.68%;在大粒径燃料燃烧试验中,从工况1-2至工况8-2,炉膛顶部的最高温度下降了83 ℃,降幅达7.89%。在相同掺混比例试验工况下,工况1-1与工况1-2的温差达129 ℃,最大温差试验工况为工况3-1与工况3-2,温差达142 ℃。由此可见,在小粒径试验工况下温度下降较为剧烈,在大粒径试验工况下炉膛顶部的最高温度下降速度较为缓慢。

北票油页岩热值极低,属于较难燃烧的燃料。因此,在一维炉内燃烧时释放的热量较少,炉膛内部温度随油页岩掺混比例的增加而下降。当燃料总重量一定时,大粒径燃料总体表面积小于小粒径燃料,从燃烧学的角度来看,小粒径的燃料具有更好的燃烧效率,在一维炉内有限的停留时间内能够更高效地进行燃烧,释放出更多的热量。因而,在同样的掺烧比例下,小粒径对应的炉内温度总是高于大粒径对应的炉内温度。

2.3 燃尽率

一维炉掺烧试验采用两种不同粒径(0~0.2 mm和0.2 mm~1.7 mm)的燃料,不同粒径燃料在一维炉内的燃尽情况存在较大差别,提升燃料本身的研磨细度对机组的运行成本也有所增加。因此,分析不同粒径燃料在炉内的燃尽情况对于机组的运行效率有着重大意义。

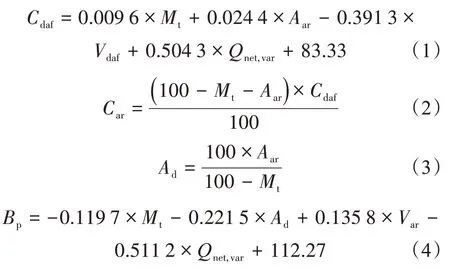

燃尽率的计算方法参考《煤粉燃烧结渣特性和燃尽率一维火焰炉测试方法》(DL/T 1126-2009),燃尽率Bp的计算公式如下:

式中,Mt为灰渣样品的全水分;Aar为灰渣收到的基水分;Vdaf为灰渣干燥无灰基挥发分;Cdaf为灰渣样品干燥无灰基固定碳;Var为一维火焰炉尾部样品中的挥发份;Qnet,var为灰渣样品的低位发热量;Ad为一维火焰炉尾部样品中的灰分。

通过对各个工况燃烧产物进行试验分析,得出不同掺烧比例下的燃尽率,如表5所示。

表5 不同掺烧比例下燃尽率 %

在两种粒径燃烧试验过程中,随着油页岩掺烧比例的增加,燃尽率均呈现出递减的趋势。在粒径为0~0.2 mm 的北票油页岩一维炉燃烧试验中,工况2-1的燃尽率最大,为98.06%。由于油页岩自身灰分成分较高,在燃烧过程中阻碍挥发分和焦炭等可燃物质与空气中的氧气结合,在一维炉炉膛内部有限的燃烧时间内其燃烧并不充分,掺混燃料中仍有部分可燃物质存留在炉膛底部的挡板灰渣内部。通过观察较大粒径(0.2 mm~1.7 mm)的燃尽率数据可知,大粒径掺混燃料的总体表面积明显较小,在相同时间内与氧气的接触量较少,在一维炉内的燃尽特性为极难燃烧,其燃尽程度仅为小粒径的83%~89%。因此,燃料燃尽率的高低对于污染物的排放量同样产生了一定的影响。为了提高燃尽率,在试验过程中尝试了提高炉膛初始温度的方法,此方法可在一定程度上提高燃料的燃尽率。

3 结论

1)小粒径的燃料具有更好的燃烧效率,在相同时间内能够更高效地进行燃烧,释放出更多的热量,NOx的生成量在试验初期明显增长,最大生成量可达354 mg/m3;与小粒径燃料相比,大粒径掺烧燃料在一维炉内部的燃尽率较低,NOx的生成量相对较少。

2)小粒径的燃料燃烧时,SO2的生成量呈现出较明显的增加趋势,SO2的最大生成量达到了2 845 mg/m3;大粒径的燃料燃烧时,SO2的生成量增长幅度较小,在一维炉内停留的时间较短,燃料没有得到充分燃烧,仍有一部分S 元素存在于燃烧后的残留物质中。

3)通过对试验数据的分析可推测,在油页岩参与实际燃烧时,应控制炉内温度和掺烧比例,避免产生过多的污染物,同时应充分考虑除灰渣设备的出力情况以便于选取合适的掺混方式。