微细铣削毛刺形成机理及尺寸的试验研究

2022-08-19沈剑云

刘 力,吴 贤,沈剑云

(1.厦门市同安职业技术学校,福建 厦门 361100;2.华侨大学机电及自动化学院,福建 厦门 361021)

1 前言

近年来微小型技术在民用和国防领域均发展迅猛,精密仪器、3C电子、生物医疗以及航空航天等行业对微小型技术的需求逐年增加。微小型产品的需求给微细加工技术带来挑战与机遇,促进了微细加工技术的创新和发展。与其它微细加工技术相比,微细铣削具有诸多明显优势:能适应金属、陶瓷以及复合材料等多种工程材料加工;具备较强的三维复杂结构加工能力;加工精度高,加工成本低;具有较高的材料去除率等[1-2]。微细铣削已经成为微小型零件的主要制造方法之一,得到广泛工业应用[3-4]。

微细铣削中由于刀具直径和加工参数的减小,刃口钝圆半径和切削厚度通常都在微米级别内,产生有别于传统铣削的新现象,如尺寸效应、最小切削厚度等,导致加工表面质量差、毛刺严重等问题[5-6]。工件表面的毛刺是铣削加工中常见现象,毛刺根据形成机理可分成泊松毛刺、撕裂毛刺、翻转毛刺和切断毛刺,根据分布位置可分为顶端毛刺、槽底毛刺、入口毛刺以及出口毛刺,其中顶端毛刺的尺寸往往最大,对零件质量的影响最大[7-8]。文献[9]研究了微细铣削加工参数对毛刺高度和宽度的影响,发现铣削深度和刀具直径对毛刺尺寸的影响最大。文献[10]发现微细铣削不锈钢的毛刺最大高度可达到铣削深度的156%,使用切削液可以减小毛刺高度55%,较大微细铣刀直径可以获得较小毛刺,铣削路径对毛刺高度影响不大。文献[11]发现微细切削过程中刃口区域的应力分布对毛刺形成具有重要影响,当切削厚度等于刃口钝圆半径时可获得最小毛刺高度。文献[12]提出了微细铣削中泊松毛刺和切出毛刺尺寸的理论计算模型,通过实验验证了模型的误差小于16.8%。文献[13]研究了微细铣削中毛刺的大小和形态,认为要减少毛刺应采用锋利刀具和逆铣方式,并控制适当的铣削深度,选择合适的切削速度和进给量。综上所述,微细铣削加工过程十分复杂,毛刺形成过程和规律并不同于传统铣削,受到加工过程中刀具弱刚性、尺寸效应、最小切削厚度等多种因素的影响。

目前,传统铣削加工的研究已经较成熟,但是针对不同工况下微细铣削加工表面质量提高和毛刺尺寸控制的研究还相对较少。紫铜材料具有优异的导电性,以紫铜制作的各类微小型电极广泛应用于现代模具制造业,具有三维复杂微小型结构的紫铜电极非常适合微细铣削加工。紫铜电极的尺寸精度、表面质量以及毛刺对电火花加工的型腔精度等级、尺寸稳定性和一致性均具有重要影响,在电火花加工过程中如果毛刺脱落在型腔内,会造成积碳,导致型腔尺寸及外观不良[14-15]。这里进行微细铣削紫铜试验研究,首先对表面粗糙度和轮廓曲线进行测量和分析,随后观察毛刺形态和测量毛刺宽度尺寸,进而分析加工参数对毛刺形态和宽度尺寸的影响规律,并提出抑制毛刺形成的微细铣削工艺控制方法。

2 微细铣削毛刺的形成机理

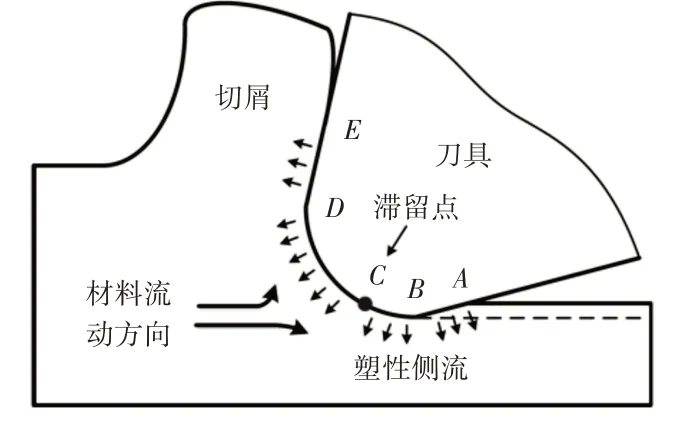

在微细切削过程中刀具与工件材料之间的接触区域包括前刀面DE、切削刃圆弧BD和后刀面AB,如图1所示。由于微细铣削的切削厚度较小,切削刃圆弧的接触长度占比最大,是主要的接触弧区。在切削力作用下,前刀面和切削刃圆弧沿切削方向挤压工件材料,当作用于工件的应力大小达到材料屈服强度时,工件发生塑性变形,沿着最小约束方向发生塑性流动。在切削方向的前方和下方都受到工件材料的强力约束,塑性流动阻力很大;上方是无约束的自由表面,因此切削过程中工件材料主要是沿着前刀面向上塑性流动,形成切屑排出切削区域。如果在切削区域的侧面也是无约束的自由表面,比如正交切削的两侧面,塑性流动阻力较小,导致会有部分材料向工件侧面发生塑性流动,称之为塑性侧流。

图1 材料塑性流动示意图Fig.1 The Schematic of Material Side Flow

切削过程中在切削刃圆弧底部存在滞留点C,滞留点将切削刃与工件的接触弧区分成两部分,即图中CDE和ABC区域。其中,接触区域CDE的材料发生塑性侧流,与该区域材料一起向上塑性流动成为切屑一部分,形成切屑的侧面;接触区域BC的材料发生塑性侧流,则与该区域材料一起流向已加工表面,形成已加工表面的侧面,在已加工表面的侧面产生泊松毛刺;在滞留点下方BC区域的材料越过切削刃圆弧流向已加工表面,随后发生弹性回复形成接触区域AB。在后刀面的接触区域AB,材料的弹性回复向上会受到后刀面的强力约束,向下受到已加工表面的强力约束,而侧面是无约束的自由表面,因此,在接触区域AB也会发生少量的塑性侧流,在已加工表面的侧面产生泊松毛刺,这就是泊松毛刺的形成过程。在正交切削中泊松毛刺主要形成在工件两侧面,在微细铣削中泊松毛刺主要形成在工件顶面,这些表面在切削过程中都属于无约束的自由表面,如图2所示。随着微细铣刀的不断进给运动,每个刀刃在切削过程中都会产生新的毛刺,前一个刀刃产生的毛刺,部分被后一个刀刃的切削运动去除,部分与后一个刀刃产生的毛刺相互叠加,最终形成顶端毛刺。

图2 泊松毛刺形成过程Fig.2 The Schematic of Poisson Burr Formation

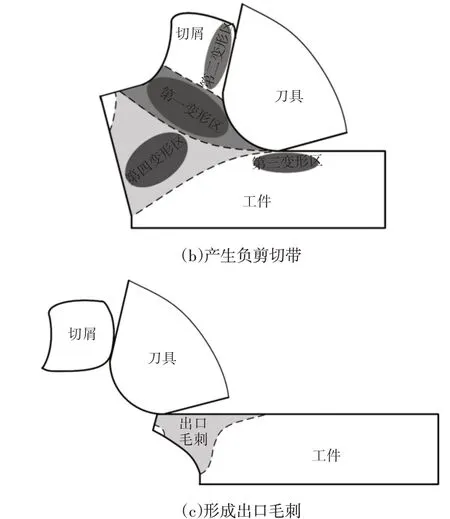

在切削过程中可将切削区域分为三个变形区,分别是第一变形区、第二变形区和第三变形区,如图3所示。随着切削运动进行,当刀具运动到工件的出口边缘时,由于在切削运动前进方向上工件形状不连续,即工件形状发生突变。该方向上工件支撑刚度下降,也就是在该方向上对切削过程中材料塑性流动的约束下降,工件的出口端成为无约束的自由表面,导致在切削刃的下方出现第四变形区,即负剪切带。负剪切带的出现改变了切削过程中工件材料塑性流动路径,标志着出口毛刺开始形成。负剪切带一直延伸到工件的出口端,与出口端有个交点。随着刀具继续向工件出口运动,负剪切带的材料不再沿着前刀面向上流动,而是绕着该交点作旋转流动,并最终留在工件的出口端,形成片状出口毛刺,如图3(c)所示。

图3 出口毛刺形成过程Fig.3 The Schematic of Exit Burr Formation

由于微细切削过程中滞留点的存在以及工件出口处的形状突变,泊松毛刺和出口毛刺的形成是难以避免的,本质上都是由于切削过程中工件材料的非期望塑性流动产生的,而工件材料的塑性流动则主要取决于材料特性和切削区域的应力分布状态。当微细铣削过程中刀具对工件材料的犁耕和挤压作用非常剧烈,负前角切削状态严重,使得切削区域的应力分布集中在切削刃圆弧的底部。这种应力分布情况对滞留点以下工件材料的塑性侧流和工件出口处的负剪切带形成都是有利的,从而会促进毛刺的形成过程,这是微细铣削毛刺严重的主要原因,通过优化工艺参数减轻负前角切削状态,有助于减小微细铣削毛刺。

3 试验方法

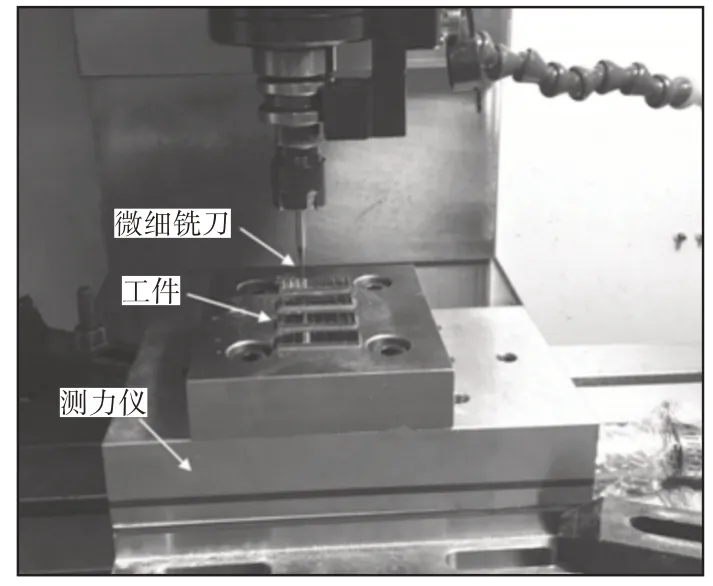

试验使用刀具是超细晶粒硬质合金微细铣刀,刀具直径为1mm,刀刃长为2.5mm,刀柄直径为4mm,通过超景深显微镜测得刀具的刃口钝圆半径为4.4μm。试验所用的工件材料为紫铜T2,工件尺寸为(30×10×3)mm。试验所用的机床为HAAS立式加工中心,该机床主要用于微小零件的数控铣削加工,主轴最高转速为30000rpm,X、Y和Z轴行程分别为305mm、254mm 和305mm,工作台尺寸为508×254mm,重复定位精度为±2μm,如图4所示。

图4 微细铣削试验Fig.4 Micro Milling Experiment

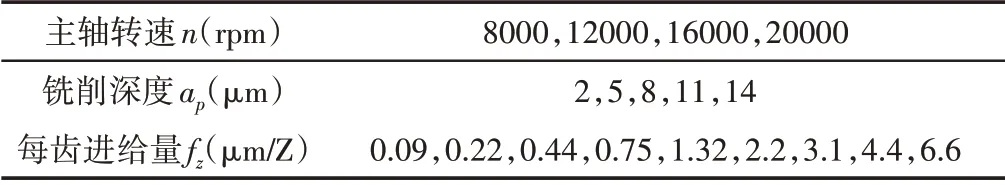

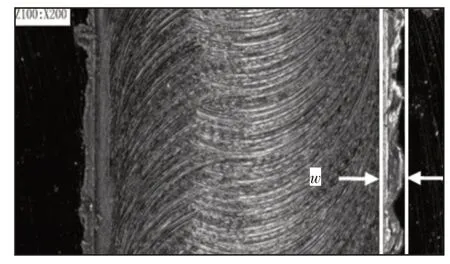

工件装夹后,在试验前先使用直径5mm的刀具将工件表面加工平整,然后再进行直槽铣削的单因素试验,试验过程中不进行二次装夹。微细铣削试验参数,如表1所示。其中,主轴转速选用范围为(8000~20000)rpm,铣削深度选用范围为(2~14)μm,每齿进给量的选用范围为(0.09~6.6)μm,包含小于、等于和大于刃口圆弧半径范围,每个试验均重复3次。试验后利用超声清洗机将工件表面清洗干净,采用超景深显微镜观察工件的顶端毛刺形态,分别测量逆铣边和顺铣边上顶端毛刺的宽度尺寸。通过两条平行线对毛刺进行包络,测量毛刺根部与顶点之间的距离,即毛刺宽度尺寸w,如图5所示。由于不同位置处的毛刺形态不是完全一致的,毛刺宽度尺寸测量前,先对毛刺形态进行观察,找到能够表征毛刺特征的区域,然后对4个不同位置的毛刺宽度进行测量,取平均值作为测量结果,尽量避免测量误差。

表1 微细铣削试验参数Tab.1 Micro Milling Experiment Parameters

图5 毛刺宽度测量图Fig.5 Measurement of Burr Width Size

4 试验结果

4.1 微细铣削毛刺形态分类

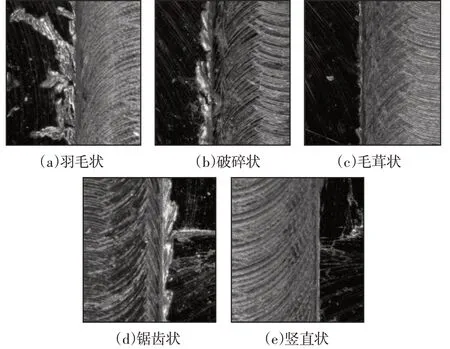

试验观察到的顶端毛刺形态,如图6所示。根据不同形态特征可以分为五大类:羽毛状、破碎状、毛茸状、锯齿状和墙壁状顶端毛刺。由图可知,羽毛状毛刺的整体尺寸较大,呈现长条扁平状分散,发生一定程度卷曲。槽的边缘处于刀具的切入和切出阶段,瞬时切削厚度非常小,产生被严重挤压的扁平带状切屑,这些切屑非常难以折断来正常脱离切削区域,而往往被挤压出切削区域发生卷曲并粘附槽边缘上,形成羽毛状毛刺。破碎状毛刺为不规则断续形状,尺寸比羽毛状毛刺要小,形成机理与羽毛状毛刺类似,只是这些切屑还没完全成型,处于形成初始阶段就被挤压出切削区域并粘附在槽边缘处,形成破碎状毛刺。毛茸状毛刺尺寸很小,顶部为毛茸茸的起伏形状,由于工件材料塑性较好,切屑与工件分离过程中,经过挤压和撕裂后在槽边缘产生不整齐断口,形成毛茸状毛刺。锯齿状毛刺具有周期性间距,主要是由于不稳定的材料塑性侧流产生的。在铣刀旋转过程中,槽边缘切入和切出阶段的瞬时切削厚度非常小,刀具对工件材料的耕犁作用非常剧烈,材料塑性侧流较多,形成较大毛刺。但经过多次旋转运动后,瞬时切削厚度逐渐累积的越来越大,此时切削过程中的耕犁作用减小,材料塑性侧流减少,形成较小毛刺。随着铣刀的进给运动,该过程周期性的发生,从而产生锯齿状毛刺,锯齿状毛刺的间距要大于工件表面的刀痕间距数倍。竖直状毛刺尺寸很小,也是由于切削过程中材料塑性侧流到槽边缘形成的,但是由于其整体尺寸很小,并没有表现出明显的锯齿形状。观察到的工件出口毛刺形态特征,如图7所示。根据不同的形态特征,出口毛刺可分为两类,片状和翻卷状出口毛刺。由于工件出口处形状不连续,支撑刚度下降,负剪切带的出现,形成片状出口毛刺。在片状出口毛刺的形成过程中,正剪切带上那部分材料仍然会沿前刀面向上流动产生切屑,但是在刀具离开工件出口时,由于切削速度方向上的支撑刚度下降,对切屑流动约束减小,这些切屑不一定会产生完全脱落,而是与出口毛刺连接在一起,最终形成尺寸较大的翻卷状出口毛刺,如图7(b)所示。

图6 顶端毛刺的形态分类Fig.6 The Morphology Classification of Top Burr

图7 出口毛刺的形态分类Fig.6 The Morphology Classification of Exit Burr

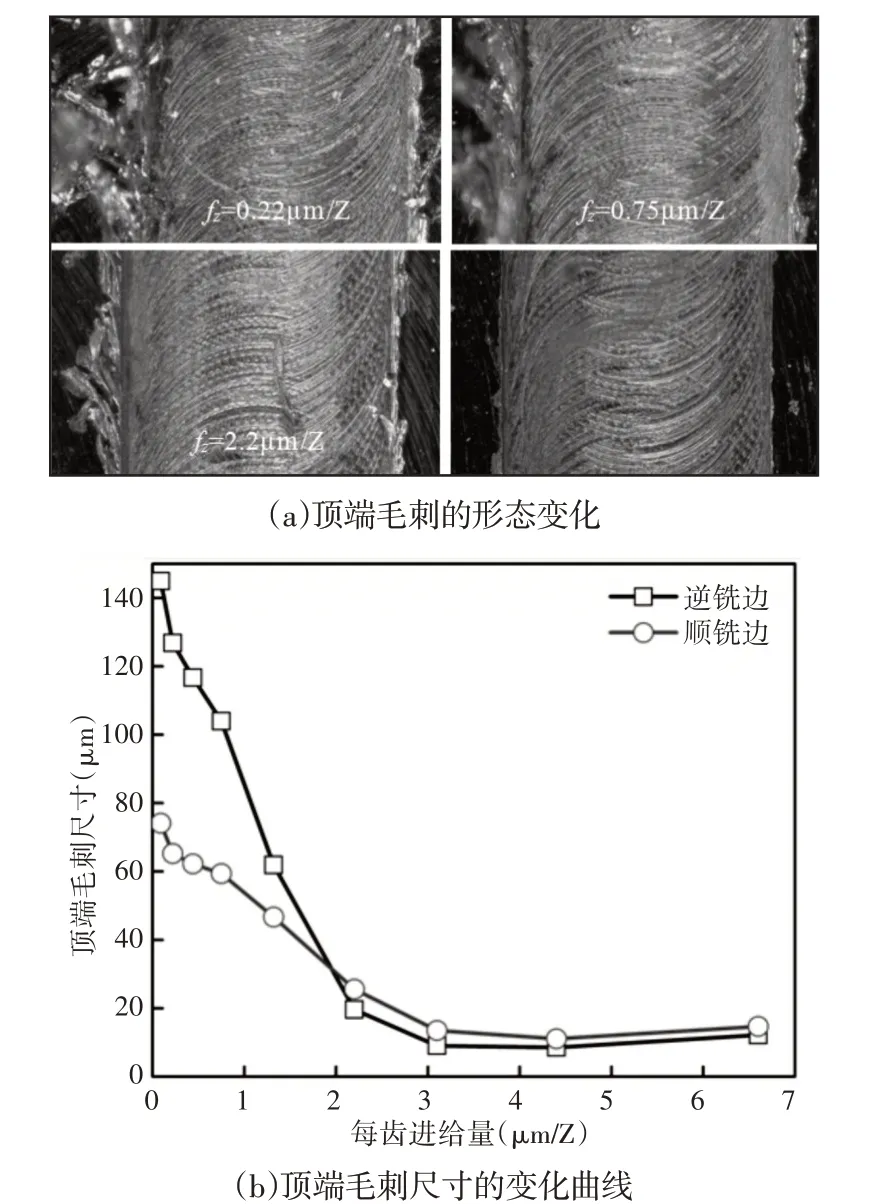

4.2 微细铣削顶端毛刺

每齿进给量fz对顶端毛刺形态和宽度尺寸的影响规律如图8所示。图中左边为逆铣边,右边为顺铣边,由图可知逆铣边和顺铣边的毛刺形态和宽度尺寸是不一样的。当fz<2.2μm∕Z时,形成毛刺较多,逆铣边是羽毛状毛刺,顺铣边是锯齿状毛刺;当fz=2.2μm∕Z时,逆铣边仍然是羽毛状毛刺,但是顺铣边变为破碎状毛刺;而fz≥4.4μm∕Z时,形成毛刺较少,逆铣边和顺铣边都是薄片状毛刺。由图8(b)可知,在fz≥4.4μm∕Z范围内,毛刺尺寸随着fz的增加只有略微下降,基本处于稳定水平,但是在fz<4.4μm∕Z范围内,毛刺尺寸随着fz的减小是逐渐上升的,测得的最小毛刺尺寸为8.6μm,最大毛刺尺寸为144.9μm,达到槽宽的144%。这主要是因为当每齿进给量小于刀具的刃口钝圆半径时,切削过程中严重的负前角切削状态和耕犁作用会促进毛刺的形成,从而导致毛刺尺寸的迅速增加。对比逆铣边和顺铣边的毛刺尺寸还可知,当fz<2.2μm∕Z时,逆铣边的毛刺尺寸要大于顺铣边,主要是由于此时在逆铣边是尺寸较大的羽毛状毛刺,而顺铣边是尺寸相对小的锯齿状毛刺形态。当fz>2.2μm∕Z后,逆铣边和顺铣边的毛刺都是薄片状毛刺时,逆铣边的毛刺尺寸要小于顺铣边。不同铣削深度和主轴转速下的顶端毛刺尺寸变化,如图9所示。逆铣边的毛刺尺寸均小于顺铣边。随着ap的增加,无论是逆铣边还是顺铣边的毛刺尺寸都会逐渐上升。随着ap的不断增加,刀具每次去除材料增多,不仅切削力增大,且切削过程中形成的切屑增多,粘附在槽边缘上的切屑也变多,造成毛刺尺寸变大。随着主轴转速的提高,逆铣边和顺铣边的顶端毛刺尺寸均呈现出一定程度减小。通过提高切削速度,刀具对工件材料的犁耕和挤压作用时间减少,切削过程中材料变形减弱,导致塑性侧流减少,有助于减少泊松毛刺形成,从而使得顶端毛刺尺寸的下降。

图8 每齿进给量对顶端毛刺形态和尺寸的影响Fig.8 The Effect of Feed Per Tooth on Top Burr Morphology and Size

图9 铣削深度和主轴转速对顶端毛刺尺寸的影响Fig.9 The Effect of Milling Depth and Spindle Speed on Top Burr Size

4.3 微细铣削出口毛刺

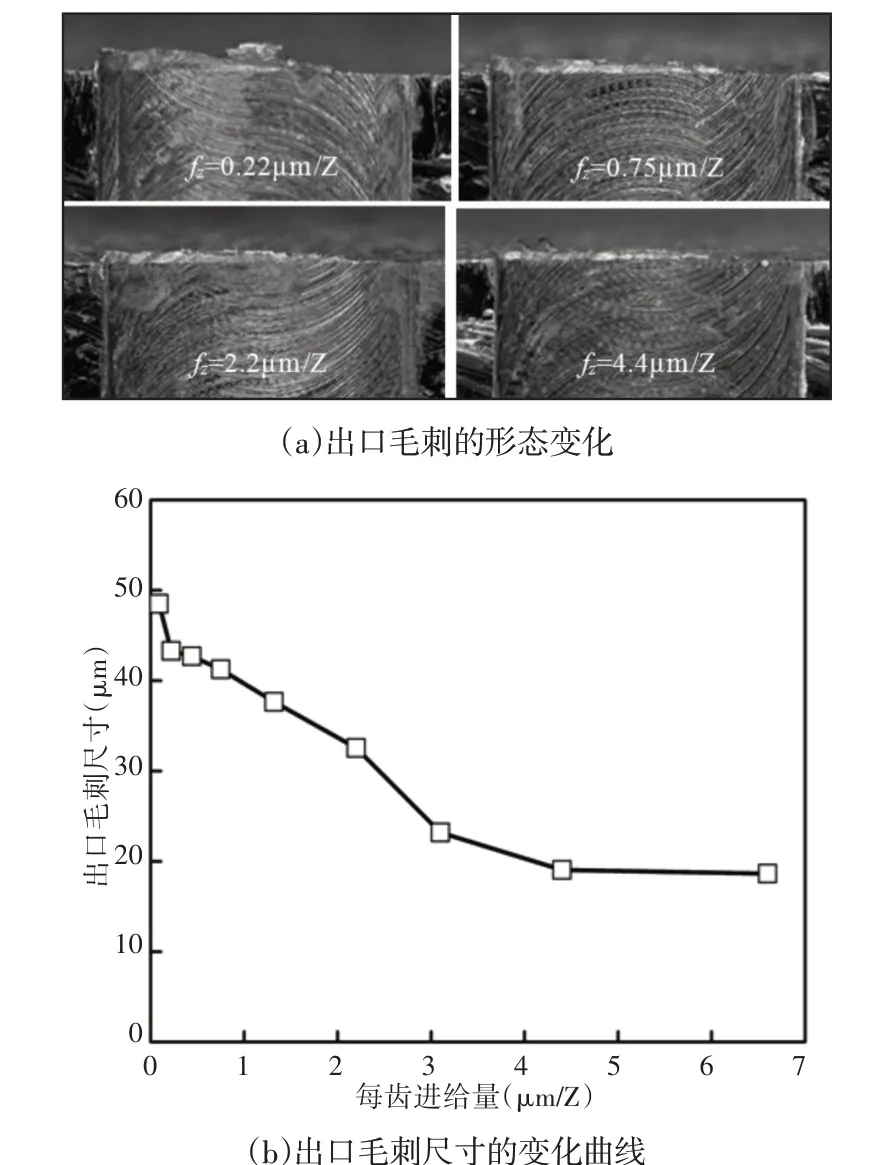

每齿进给量fz对出口毛刺形态和宽度尺寸的影响,如图10所示。fz非常小时,出口毛刺上有未脱离的切屑连接,是翻卷状出口毛刺,而随着fz的增加,出口毛刺形态变成片状出口毛刺。由图可知,工件的出口毛刺尺寸随着fz的增加而逐渐下降。在当fz小于最小切削厚度时,由于非常严重的负前角切削状态,工件出口边缘处材料塑性变形严重,材料塑性流动路径较长,很容易与未脱离的切屑形成翻卷状出口毛刺,导致出口毛刺的尺寸保持在较大水平。在fz大于刃口的钝圆半径时,切削过程脱离负前角切削状态后,负剪切带的材料塑性变形减弱,出口毛刺尺寸趋于稳定,保持在相对较小水平,且变化幅度不大。不同铣削深度和主轴转速下的出口毛刺尺寸变化,如图11所示。随着ap的增加,出口毛刺尺寸逐渐上升,刀具切出工件边缘时,负剪切带的应力分布会随着切削力的上升而增加,导致出口毛刺也增多。随着主轴转速的提高,出口毛刺尺寸略微减小,但是变化幅度相对较小。抑制微细铣削中的毛刺形成可以从加工参数优化和加工轨迹选择两个方面入手。根据试验结果可知,当每齿进给量取的小于刀具的刃口钝圆半径时,毛刺尺寸往往较大,要想获得较小的毛刺宽度尺寸,在加工过程中尽量选择每齿进给量大于刃口钝圆半径。要减小毛刺尺寸还需尽量减小铣削深度,但是铣削深度过小会影响到材料去除率,要根据实际需求采用合适的铣削深度。此外,选择较高的主轴转速有助于减小毛刺尺寸。根据试验结果还发现,逆铣边顶端毛刺尺寸往往要小于顺铣边,因此在加工轨迹上可以尽量选择逆铣,当加工工件的内轮廓时选择顺时针走刀轨迹,当加工工件的外轮廓时选择逆时针走刀轨迹。

图10 每齿进给量对出口毛刺形态和尺寸的影响Fig.10 The Effect of Feed Per Tooth on Exit Burr Morphology and Size

图11 铣削深度和主轴转速对出口毛刺尺寸的影响Fig.11 The Effect of Milling Depth and Spindle Speed on Exit Burr Size

5 结论

通过对微细铣削试验结果进行观察、测量和分析,得到如下结论:

(1)微细切削过程中,滞留点以下切削区域发生的塑性侧流形成泊松毛刺,泊松毛刺主要发生在微细铣削的工件顶端边缘,形成顶端毛刺。当刀具运动到工件出口边缘,工件形状不连续支撑刚度下降,出现负剪切带,形成出口毛刺。

(2)微细铣削顶端毛刺可以分为羽毛状、破碎状、毛茸状、锯齿状和墙壁状顶端毛刺五类,出口毛刺可以分为片状和翻卷状两类刺。

(3)随着每齿进给量的减小,顶端毛刺尺寸先逐渐减小后迅速上升,等于刀刃钝圆半径时获得最小顶端毛刺尺寸,出口毛刺尺寸先逐渐下降后趋于稳定。顶端毛刺和出口毛刺尺寸均随着铣削深度的增加而逐渐上升,随着主轴转速的增加而逐渐下降。