双层连续管固态流化开采水合物的内管分析

2022-08-18白建超王国荣蔡明杰毛良杰

杨 雁, 白建超, 王国荣, 蔡明杰, 毛良杰

(1. 西南石油大学理学院,成都 610500; 2. 宜宾学院理学部,宜宾 644000;3. 西南石油大学油气藏地质及开发工程国家重点实验室,成都 610500)

0 引言

水合物是在高压、低温的条件下,由天然气与水结合而成的一种清洁能源[1]。世界水合物资源储量丰富,约为1 890 亿吨,主要分布于冻土以及海洋深水之中。我国南海储藏着丰富的水合物资源,远景资源约为680 亿吨,但70%左右储藏在深水中[2–3]。传统的水合物开采方法主要基于注热、降压、以及注剂[4–5]。注热开采法存在效率低、成本高的缺点;降压开采法存在堵塞渗透路径的缺点,影响长期开采效率;注剂开采法存在化学剂费用昂贵、对天然气水合物的作用缓慢、影响环境等缺点[6–7]。鉴于传统方法的不足,周守为院士提出了固态流化开采技术,该方法主要技术原理步骤为:利用水合物在深水浅层下的温度和压力,保证水合物的稳定性,即通过采掘设备对水合物以固态形式进行开发;将含天然气水合物的沉积物粉碎成细小颗粒后,再与海水混合并采用封闭管道对其输送至海面钻井船[7]。2017 年,中国在南海神狐海域成功进行了天然气水合物试采,这次试采是中国首次也是世界首次成功实现资源量占全球90%以上、开发难度最大的泥质粉砂型天然气水合物安全可控开采[8]。

天然气水合物的固态流化开采已经成为国内水合物开采的研究热点。赵金洲等[9]基于固态流化开采的技术原理建立了世界首个大型物理模拟实验系统,该系统能够模拟水深为1 200 米的水合物固态流化开采全过程。对于固态流化开采区安全性评价研究,伍开松等[10]利用有限元分析方法对水合物藏固态流化采空区进行了安全性评价;Liu 等[11]对深水气井钻井过程中井筒水合物形成及堵塞风险评价与预防进行了研究。对于水合物破碎参数优化的研究,皮兴强和伍开松等[12]研究了PDC 单片切削破碎天然气水合物参数优选,并得出了钻头的最佳切削倾角等参数;王国荣等[13]首次研究了固态流化采掘海洋天然气水合物藏破碎参数优化设计,并得出喷嘴直径、泵压排量等关系曲线。对于井下工具的研究,王国荣等[14–15]研究了天然气水合物射流破碎工具以及其它配套工艺技术;宋震等[16]研究了深水浅层非成岩天然气水合物固态流化开采的伞式工具。对于水合物开采非平衡相模拟研究,李蜀涛等[17]研究了固态流化采掘水合物的水平管段固相颗粒运移特征,并指出水平管段的压力降主要受液相速度的影响较大;孙万通[18]研究了天然气水合物藏固态流化采掘多相非平衡管流,并提出了相应的水合物分解模型以及多相流的各辅助方程;魏纳等[19–20]建立了多相非平衡管流的相关模型,提出了基于多相非平衡管流特征的现场施工措施;王志远[21]研究了含天然气水合物相变的环空多相流转化机制,分析了环空多相流的特性曲线以及影响规律等。文献[22]研究了水合物随着压力的变化其流变性的改变,这也为多相流摩阻计算提供了新的理论参考。

浅层水合物进行固态流化开采存在地层漏失严重以及开采效率低等问题。目前国外同心钻杆、以及隔水管充气双梯度钻井技术是解决上述难题的有效手段,但其费用昂贵,且对国内技术封锁垄断[23]。双层连续管具有柔性刚度、自动化程度高且价格低廉,可用于常规钻井[24–25]。基于以上问题,王国荣等人[23]考虑到双层连续管的优越性,首创一种基于双层连续管双梯度的深水水合物固态流化开采新工艺。而要解决开采工艺的井控安全以及环境污染方面等问题,首先需要对连续管内管流动特性进行理论数值研究。因此,本文主要研究双层连续管内管举升水合物时,双层连续管内管压力以及温度等相关特性的数值模拟问题。建立了采用双层连续管固态流化开采天然气水合物的井筒多相流动模型;通过模型求解,分析了双层连续管内管多相流特性曲线和影响特性曲线的相关规律。研究结果可为采用双层连续管内管举升水合物工艺提供理论支撑。

1 双层连续管固态流化开采天然气水合物工艺流程

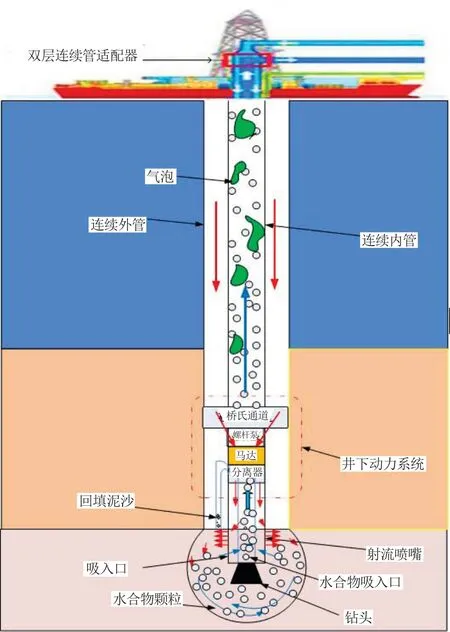

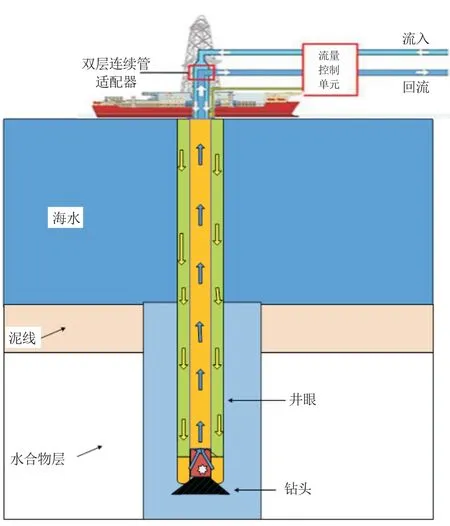

双层连续管固态流化开采天然气水合物工艺流程、原理如图1 所示。首先,在裸眼井中下接双层连续管井下破碎工具系统以及举升工具系统;然后,将钻井液泵入连续管环空,经桥式通道将钻井液分流到井下工具环空,通过射流喷嘴对水合物进行破碎;最后,破碎后的水合物颗粒经井下吸入口进入连续管内管,并被举升至海面钻井船。在举升的过程中,分离器将对水合物颗粒中的泥沙进行分离并回填,桥式通道则将工具内管的水合物颗粒混合液分流至连续管内管。

图1 双层连续管固态流化开采天然气水合物示意图

双层连续管固态流化开采天然气水合物时,连续管外管环空内为钻井液单向流,流动规律简单;连续管内管内则为多相流,当举升至一定高度时,水合物发生分解反应将会形成水合物相、液相、气相的三相流动。因此,双层连续管井筒的流动分析的关键在于内管内的多相流动分析,本文将研究双层连续管内管中压力分布、气相流动规律,并分析排量、温度梯度、钻井液密度等对双层连续管内管中压力分布、气相流动规律的特性影响,这些研究有助于提高双层连续管固态流化开采天然气水合物工艺的井控安全。

2 连续内管流动的数学模型

根据雷诺运输定律:在任意时刻,质量体内物理量的随体导函数等于该时刻形状、体积相同的控制体内物理量的局部导数与通过该控制体表面的运输量之和[21]。本文将选取连续内管的某一控制单元建立流动模型进而分析连续内管的流动特性。建立的内管多相数学模型包括内管温度分布模型、内管连续性方程、动量守恒方程,其中通过水合物动态分解模型与连续方程耦合之后得到为温度分布方程以及动量守恒方程提供各的相含量、各相密度、各相速度。设计相应的求解算法,利用有限差分原理进行求解。

2.1 内管多相流数学模型

2.1.1 温度分布模型

为模拟计算深水双层连续管内管温度分布,可认为该双层连续管内管的实际传热与环空实际传热规律相同。根据能量守恒定律,基于文献[19],建立双层连续管内管的温度场方程其中ρm为双层连续管内管混合流体密度(kg/m3);νm为混合流体速度(m/s);cm为混合流体比热容(J/(kg·K));Api为双层连续管内管横截面面积(m2);Tm为混合流体温度(K);L为双层连续管的长度(m);qw为海水与井筒间的交换热(W/m);qf为混合流体摩擦产生的热量(W/m);qh为水合物的相变热(W/m)。cm、qw、qh、qf的计算可参考文献[19—20],该式中Tm、ρm、νm为未知变量。

2.1.2 动量守恒方程

为计算和模拟双层连续管内管压力分布,根据动量守恒定律,基于参考文献[21]建立动量守恒数学模型

其中ρg、ρl、ρh分别为气相、液相、固相水合物的密度(kg/m3);P为双层连续管内管压力(MPa);Eg、El、Eh分别为气相、液相、固相水合物所在单位体积内的体积分数,无因次;vg、vl、vh分别为气相、液相、固相速度(m/s);Pf为双层连续管内管摩阻(MPa);α为管段与竖直方向的夹角(rad)。Pf、Eg、El、Eh的计算参考文献[26],该式中各相体积含量、各相密度、各相速度、内管摩阻以及内管压力为未知变量。

注2 该工艺理论上只包括竖直段和水平段。因此,文献中α为0°和90°;即整个连续管内管的cos(α)为1。

2.1.3 连续性方程

为了计算各相含量,根据质量守恒定律,可建立双层连续管内管的气、液、固三相连续性方程

其中qg为气体生成速率(kg/(m2·s));-qh为水合物分解速率(kg/(m3·s));Xg为水合物中液相所占百分比,无因次。对应计算可参考文献[19—21],该式中qg、-qh为未知变量。

2.2 辅助方程

为了计算出双层连续管内管多相流相关特性曲线需要建立水合物相平衡模型、动态分解模型、流态判别模型的辅助方程。

2.2.1 水合物相平衡模型

这里采用文献[21]中所用的相平衡模型来判断水合物是否发生分解

其中nhy为单位体积内水合物颗粒物质的量(mol);Pg为双层连续管内管在某一位置的压力值(MPa);kd为水合物分解速率常数,无因次;As为水合物粒子总面积(m2);φ表示球形度,无量纲;Mhy为水合物摩尔质量(kg/mol);ρhy为水合物密度(kg/m3)。kd、φ、As的计算参考文献[26]。

2.2.3 流体流态判别准则

水合物发生分解后,将水合物固相、气相、液相的多相流混合物,各相流速不同,且在不同流态下的流体产生的摩阻不同。本文采用现有的四大流态判别准则[26]。

上式中,vsg为气相折算速度(m/s);vsl为液相折算速度(m/s);vm为混合物速度(m/s);d为管径(m);g为重力加速度(m/s2);f为摩阻系数,无因次;δ为气液相间界面张力(N/m);ρl、ρg分别为气、液相密度(kg/m3);v0∞为单个气泡在无限大介质中的上升速度。vsg、vsl、v0∞的计算参考文献[26]。

2.3 模型求解

2.3.1 边界条件以及初始条件的建立

为了对双层连续管内管多相流的数学模型进行数值计算,本文假设井底初始压力为井底压力,井底双层连续管内管温度为海底温度,初始水合物运移速度为钻井液移动速度

其中P(L,0)为井底初始压力(MPa),Tm(L,0)为海底双层连续管内管初始温度(℃)。

2.3.2 模型求解方法

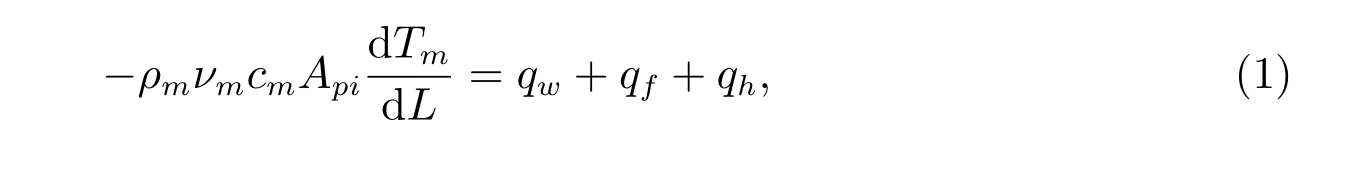

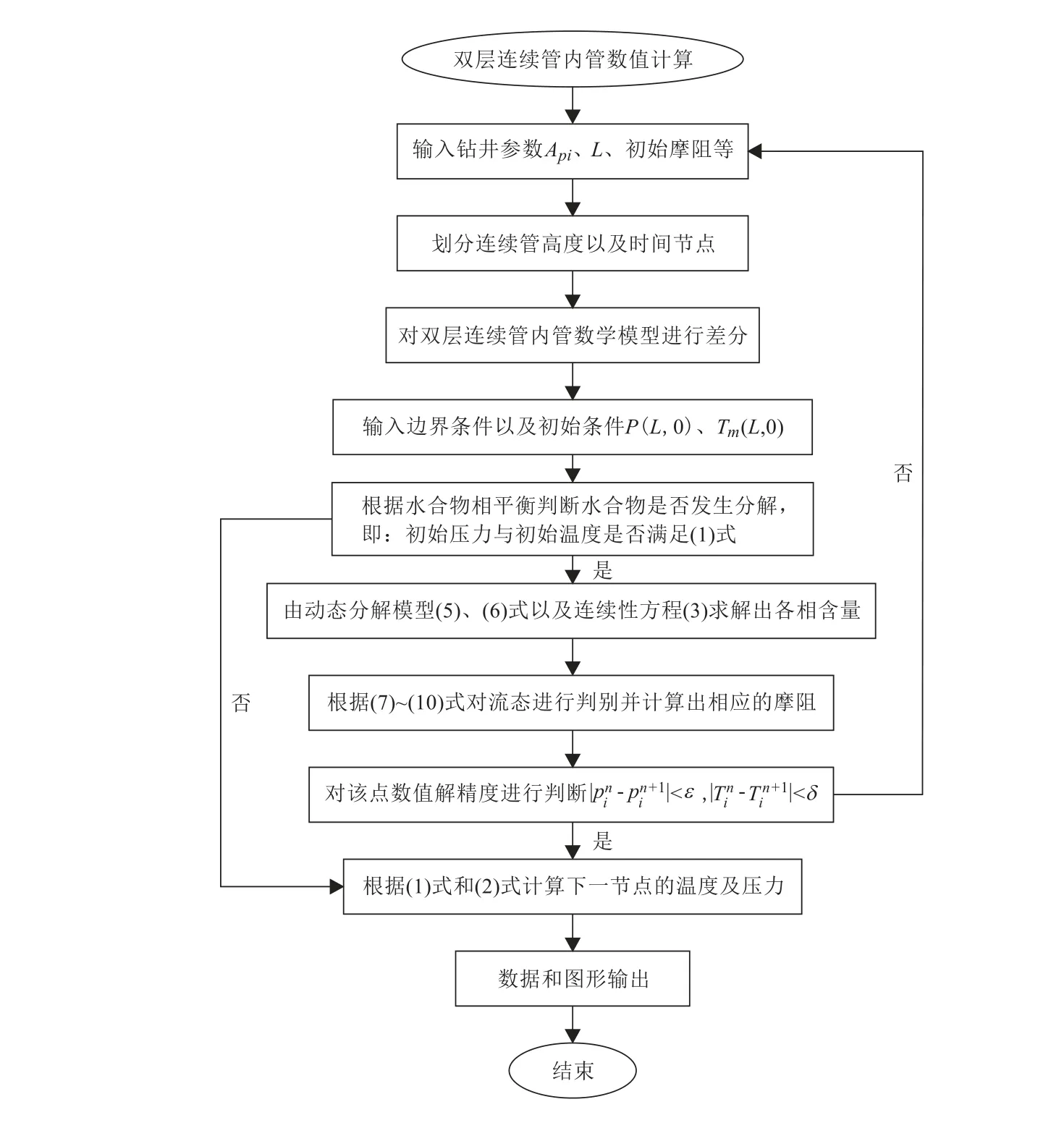

本文利用限差分法求解以上建立的多相流模型,具体求解流程图如图2 所示。

图2 双层连续管内管多相流模型求解流程图

2.3.3 网格收敛性分析

本文研究连续管内管的数值计算,考虑到连续管内管的物理模型,采用人工划分的均匀正方形网格。选取某实际工艺相关参数,进行网格收敛分析。设置边界值,海底(泥线下)温度40.19 ℃。设置两组网格数,第一组为第二组的二分之一。通过迭代计算温度场模型,可知均近似收敛至该边界值。由此可见该网格是收敛的。

3 现场应用及实例分析

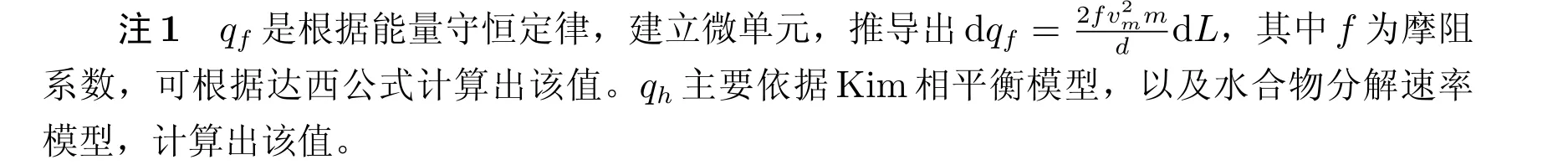

选取中国南海某口井为对象,研究双层连续管内管多相流的流动特性并进行影响因素分析。双层连续管结构设计如图3 所示,双层连续管以及其它相关参数见表1,南海某口井的相关计算参数见表2。

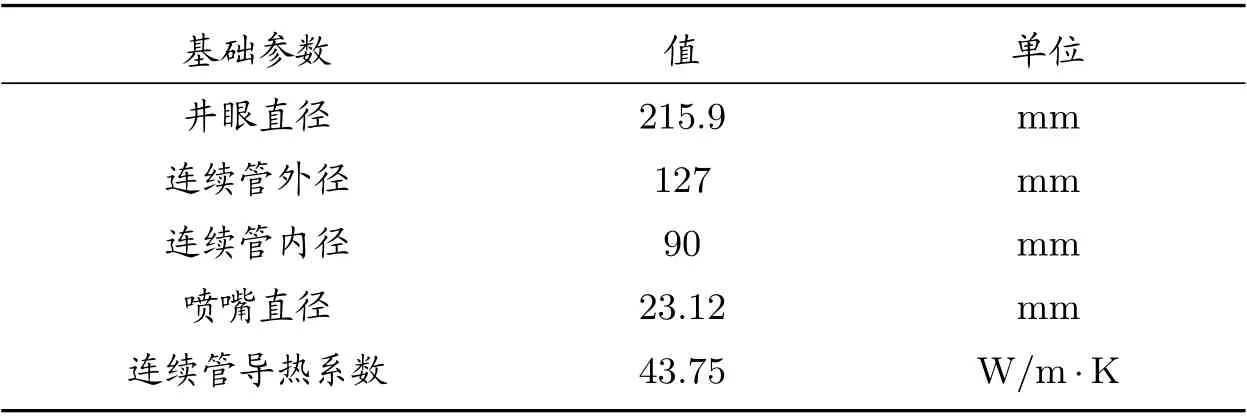

表2 中国南海某口井计算基础参数表

图3 双层连续管设计工艺示意图

表1 连续管以及其它相关参数表

本文模拟计算了1 600 米水合物开采深度的相关特性曲线,根据海洋观测数据比例,泥线位置为1 200 米处。泥线以下的管外传热系数为0.359 W/(m·K),泥线以上管外传热系数为0.62 W/(m·K)。

3.1 实例计算分析

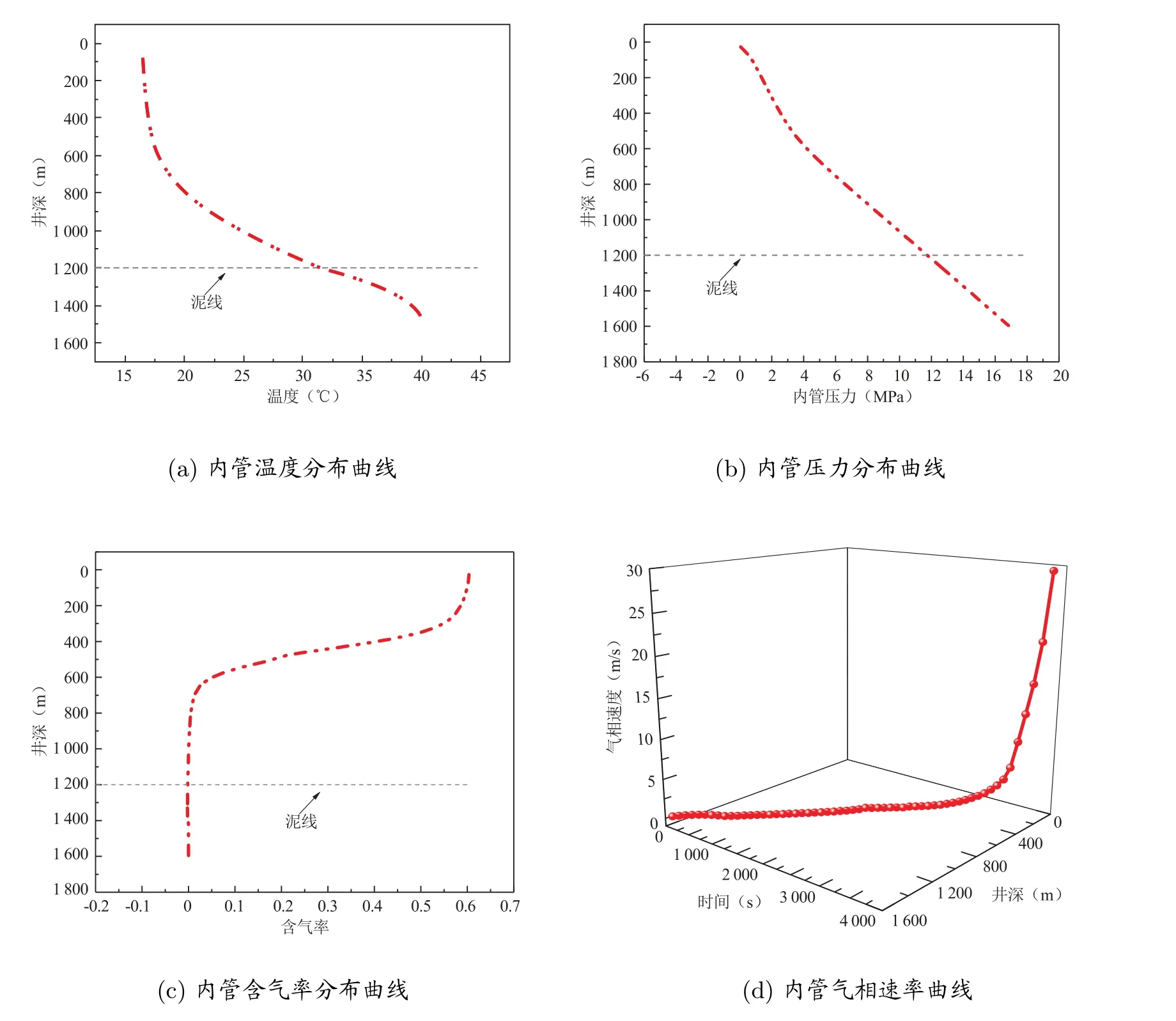

在实际作业中,为保证井控安全,需要及时监控的多相流特征数据包括压力、温度分布及含气率。根据本文所建立的(1)~(3)式,模拟出该工况下,双层连续管内管温度分布、双层连续管内管压力分布、双层连续管内管含气率、双层连续管内管气相速率的多相流特性曲线。

在深水钻井过程中受海水传热以及水合物相变的作用,随着流体上升,双层连续管内管温度逐渐降低;通过双层连续管内管压力以及含气率的变化值可以看出,在海底1 600 米至700 米时,含气率为0,此时固相含量以及液相含量相对稳定。当流体上升至700 多米的高度时,固相水合物开始逐渐分解。

由图4(a)可以看出,由计算可知连续管内管温度起初由于地温梯度的原因,温度逐渐下降,当到达泥线位置时,由于海洋温度梯度原因,温度会上升,此时由于水合物在压力降低的主要原因下,发生分解。因此,分解吸热导致管内温度持续下降。由于太阳照射的原因,越接近海面温度下降率越低。由图4(b)可以看出,随着流体的上升,管内压力逐渐降低。这说明,随着流体的上升导致静液柱压力降低;图4(c)显示当水合物颗粒在700 米以后流体中的含气率逐渐增大,这说明水合物在一定高度会发生分解;图4(d)显示随着多相流向上运移,气相速率逐渐增大,这说明水合物分解产生气相之后,随着流体的上升,气泡受到的压力逐渐降低。

图4 双层连续管固态流化开采天然气水合物内管多相流特性曲线

3.2 影响因素分析

根据专家经验以及陆井实验可知,影响连续管内管压力、温度分布、含气率的因素有钻井液排量、温度梯度(海水)和钻井液密度。为进一步分析这些影响因素对内管多相流特性曲线的影响规律,以下选取了4 种钻井液排量、5 种钻井液密度和5 种温度梯度分别进行数值模拟。

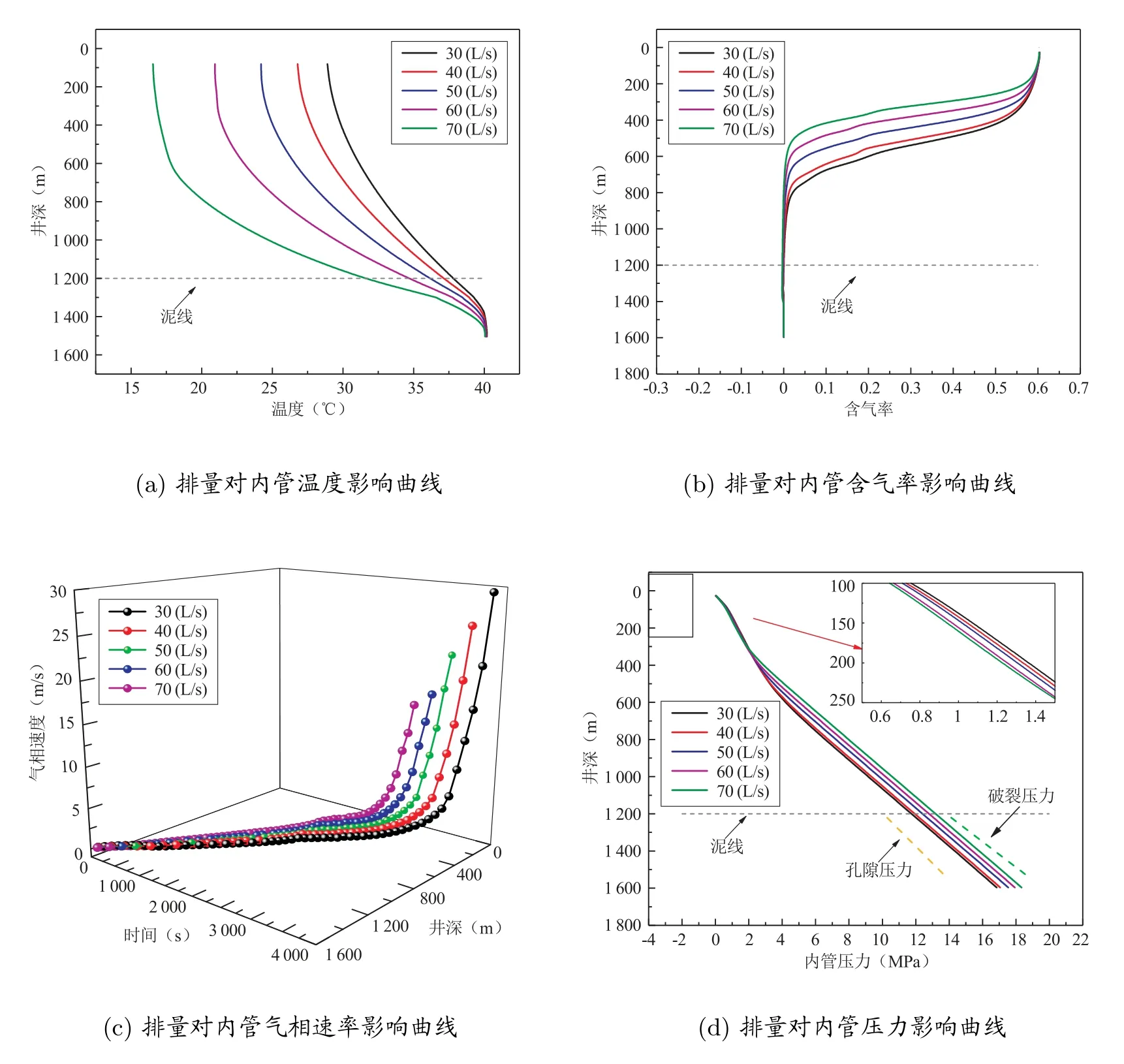

3.2.1 钻井液排量对双层连续管内管多相流特性的影响分析

假设钻井液密度为1.1 g/cm3,钻井液排量分别为30 L/s、40 L/s、50 L/s、60 L/s 和70 L/s,通过计算,井底压力分别为16.8 MPa、17.0 MPa、17.6 MPa、17.9 MPa 和18.2 MPa。通过改变钻井液排量,根据本文所建立的式(1)温度场方程、式(2)动量守恒方程、式(3)连续性方程,模拟出双层连续管内管特性曲线影响规律图。由图5(a)可以看出,随着排量的增加,内管温度降低;这说明排量的增大,会使得连续管内管传热的范围越大,从而导致温度扩散更明显。由图5(b)可以看出,随着排量的增大,含气率降低;这说明排量增大使得管内压力增大,从而抑制了水合物的分解,导致含气率降低。由图5(c)可以看出,排量对气相速率的影响较小,这说明排量只改变流体流动摩阻,且产生的摩阻较小。因此,对气相速率的影响不显著。由图5(d)可以看出,随着排量的增加,管内压力将增大,排量过大或者过小都会使得井底压力超出安全窗口;这说明排量的增加,导致管内压力增大,抑制了水合物的分解。因此,在双层连续管开采水合物的固态流化工艺工程中,合理的选择钻井液排量,从而提高井控安全。

图5 排量对双层连续管内管多相流影响规律

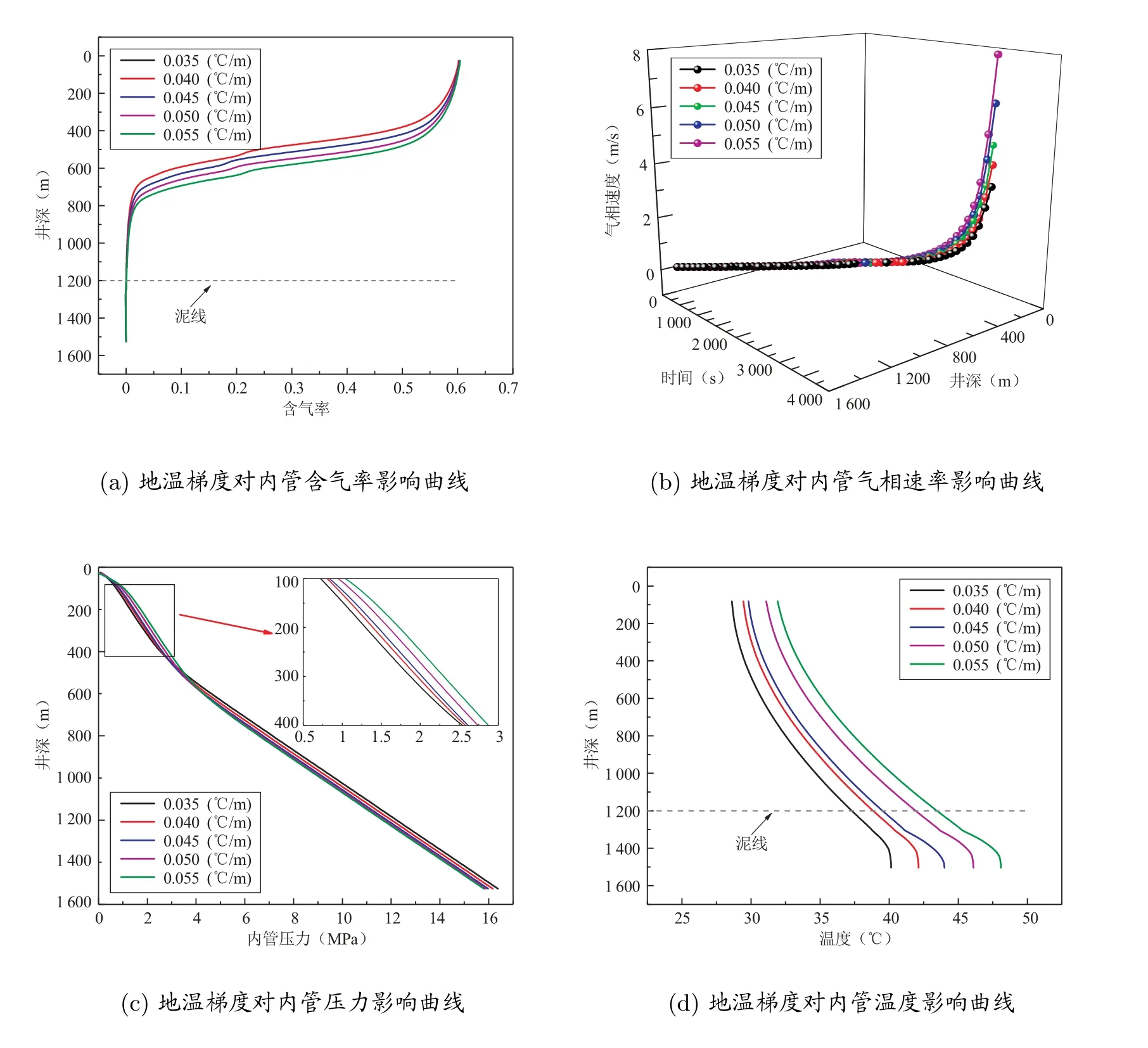

3.2.2 温度梯度对双层连续管内管多相流特性的影响分析

假设地温梯度分别为0.035 ℃/m、0.04 ℃/m、0.45 ℃/m、0.50 ℃/m 和0.55 ℃/m,井底压力为17.53 MPa。因此,通过改变温度梯度,根据本文所建立的式(1)温度场方程、式(2)动量守恒方程、式(3)连续性方程,模拟出双层连续管内管特性曲线影响规律图。由图6(a)可以看出,随着温度梯度的增加,水合物分解的临界高度降低;这说明温度梯度增高连续管内管温度升高的快,从而促进了水合物的分解。由图6(b)可以看出,随着温度梯度的增加,气相速率增高;这说明温度的增加导致管内多相流的密度降低,从而使得上升速率增大。由6(c)可以看出,随着温度梯度的增大管内压力会降低。这说明温度梯度的增加使得管内多相流密度降低。由图6(d)可以看出,海水温度梯度越大,双层连续管内管温度越大,这说明海水温度大于连续管内管温度,且受到传热作用。当海水温度梯度增大时,双层连续管内管温度也随之增大。

图6 地温梯度对双层连续管内管多相流影响规律

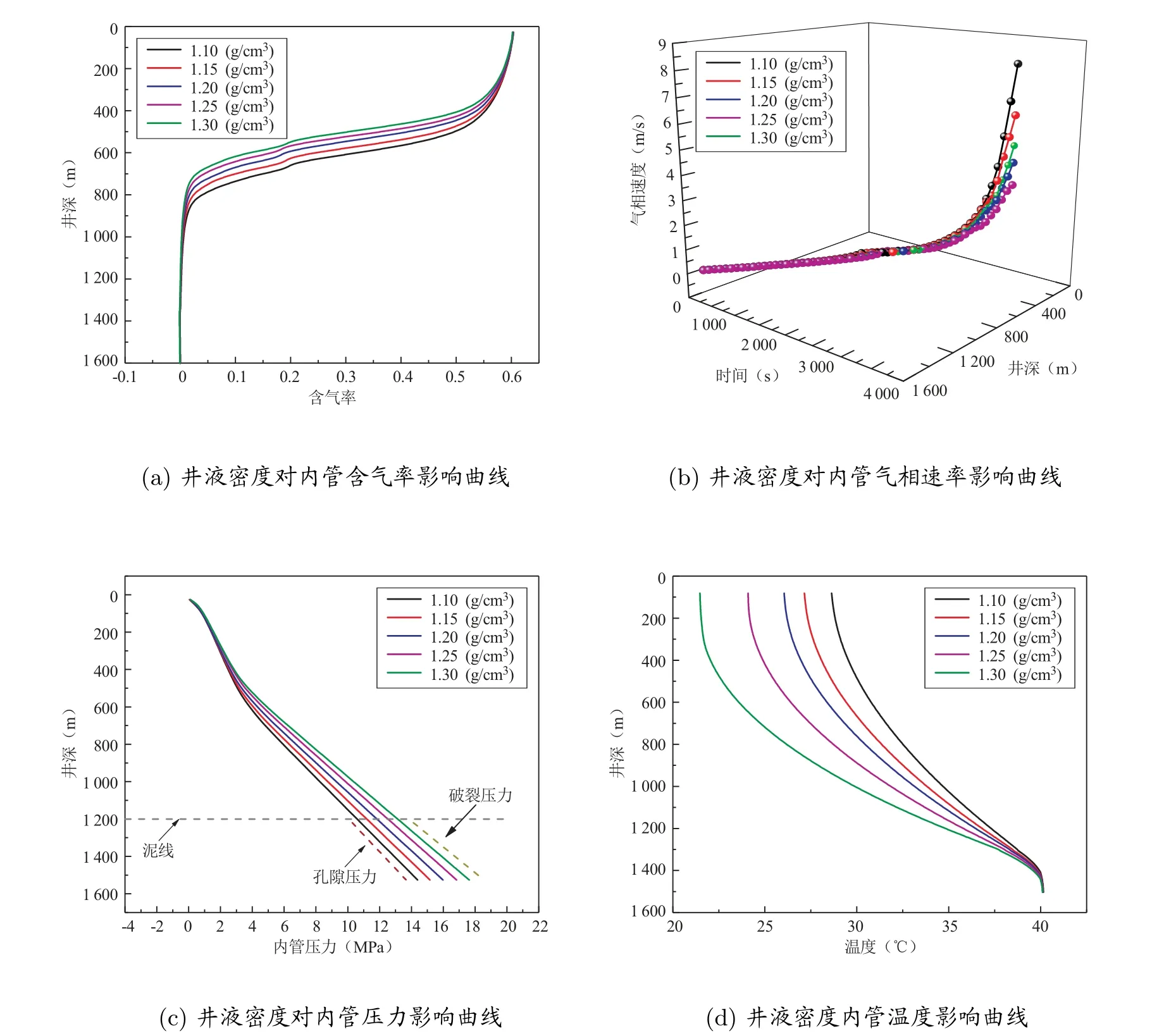

3.2.3 钻井液密度对双层连续管内管多相流特性影响分析

假设钻井液密度分别为1.10 g/cm3、1.15 g/cm3、1.20 g/cm3、1.25 g/cm3和1.30 g/cm3,井底压力为17.53 MPa。因此,通过改变钻井液密度,根据本文所建立的式(1)温度场方程、式(2)动量守恒方程、式(3)连续性方程,模拟出双层连续管内管特性曲线影响规律图。由图7(a)可以看出,在同一井深位置时,随着钻井液密度的增加,含气率逐渐降低;这说明密度的增加导致管内压力增大,从而抑制水合物的分解。由图7(b)可以看出,含气率会随密度的增加而降低;这说明密度的增大使得水合物分解速率降低。由图7(c)可以看出,密度过小或者过大,都会使得井底压力超出安全窗口;这说明密度的增加导致管内压力降低。由图7(d)可知,随着钻井液密度的增加,连续管内管的温度会显著下降;这说明密度的增加导致多相流流速降低,从而会降低摩阻产生的摩擦热。因此,在双层连续管开采水合物的固态流化工艺工程中,合理的选择钻井液密度,从而提高井控安全。

图7 钻井液密度对双层连续内管多相流影响规律

综上所述,由双层连续管多相流特性曲线结果分析可以看出,随着混合流体的上升,水合物在某一位置发生分解,进而会产生大量气体,从而威胁到井控安全。因此,需要在井上实施一定的安保措施,或者抑制水合物分解的有效措施,从而达到安全的固态流化开采工艺作业。

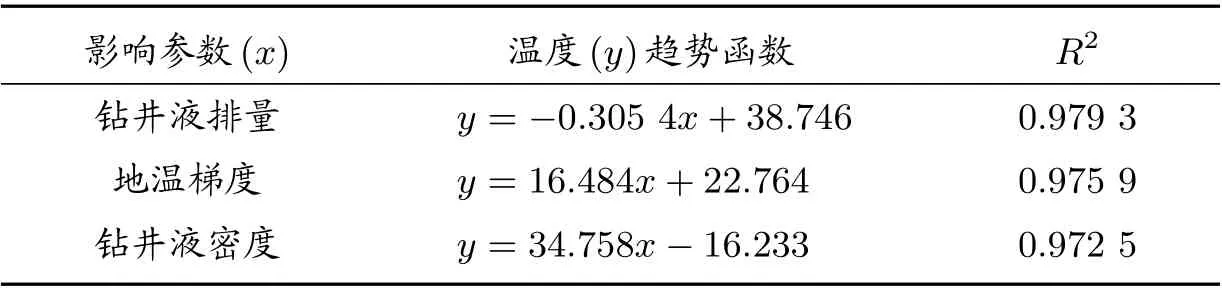

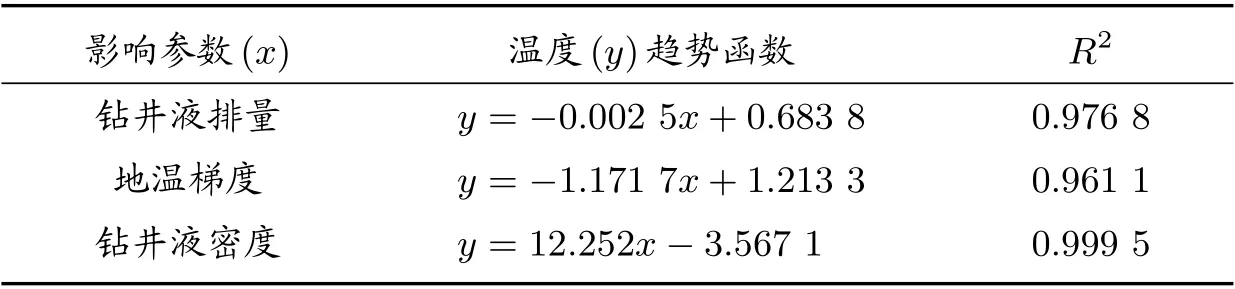

3.3 灵敏度分析

以上通过钻井液密度、排量、以及地温梯度做了对连续管内管特性曲线的影响,主要判断对压力及温度的影响。实际生产中,对于某一特定的海域,无法改变地温梯度或者影响成本的其它参数。因此,需要做出三个参数对连续管内管压力以及温度的灵敏度分析,为实际生产提供一定的参考。

为了对以上三个参数的灵敏度进行分析,保持其它基础参数不变,同时对井深高度为81.25 米这一瞬态进行分析。如下表3 参数与内管温度灵敏度分析表,表4 参数与内管压力灵敏度分析表。

表3 参数与内管温度灵敏度分析

表4 参数与内管压力灵敏度分析

通过上述线性拟合可以看出,钻井液密度参数与内管的温度及压力的斜率较大。因此,在双层连续管开采水合物过程中,可主要调节钻井液密度来实现控温控压调节操作。

4 结论

本文通过一系列的数值实验,对于后期海洋实验可提供一定的理论指导。针对双层连续管的固态流化开采工艺系统的内管多相流段,建立了多相流动模型,并进行了数值模拟计算,并且对双层连续管内管压力、温度分布、以及气相含量等进行了分析,选取某海域实例井的参数值作为初始值进行数值求解,并得到如下结论。

1) 随着钻井液排量的增加,泥线以下压力将大于破裂压力。在本文研究的工况中,当随着排量大于70 L/s,泥线下压力将大于破裂压力。

2) 钻井液密度会直接影响连续管内管压力,需要确保钻井液密度在安全窗口内。在本文所研究工况中,钻井液密度需保持在1.1 g/cm3到1.30 g/cm3的安全窗口内。

3) 随着排量、温度梯度、钻井液密度的增加,水合物分解的临界高度降低。随着排量的增加,连续管内管内压力将增大。随着温度梯度的增大,连续管内管内压力降低。随着钻井液密度的增大,连续管内管压力显著增大。

4) 利用双层连续管固态流化开采天然气水合物时,若井底压力低于或接近孔隙压力时,可通过增大1%的钻井液密度或者增大10%的钻井液排量来调节;当井底压力接近或者大于破裂压力时,可通过减少1%的钻井液密度或者减少10%的排量来调节井底压力,从而预防安全事故的发生。