精密铜管拉拔智能化配模系统的设计研究

2022-08-18郑佳依刘劲松陈大勇崔海涛李庆文

郑佳依,刘劲松,,陈大勇,李 旺,崔海涛,邵 俊,王 辉,李庆文

(1.沈阳理工大学材料科学与工程学院, 辽宁 沈阳 110159;2. 中国科学院金属研究所师昌绪材料创新中心,辽宁 沈阳 110016;3. 东方润安集团常州润来科技有限公司,江苏 常州 213149)

1 引言

近年来,铜管铸轧工艺在我国大规模应用,我国铜管产量保持世界第一。然而,随着行业的发展和市场竞争的日益激烈,铜管加工将不断向着高精度、高效率、低成本方向发展[1-2]。传统铜管拉拔工序具有道次多、管材尺寸型号多、生产节拍快、模具多等特点,配模工艺极度依赖工人的经验和操作熟悉程度。目前,对模具的管理主要通过Excel表格等方式,模具的实际尺寸和表面磨损状态难以跟踪和实时更新。因此,现有的人工配模和数据管理方式难以满足精密铜管高效、高质量拉拔工艺的要求。模具库的智能化配模系统有利于提高企业生产运营效率,降低员工培训成本,但是目前还没有拉拔配模的专门系统,因此开发拉拔配模智能系统非常有必要。

针对以上问题,专门开发了拉拔配模的智能化系统,通过Spring Boot+Vue+Hibernate的架构设计实现智能化配模系统的搭建。智能化系统以双递减拉拔算法作为理论计算的基础,设计了专门的系统架构,按照业务需求选择模具并自动计算,根据借、还登记信息等更新模具在数据库中的状态,实现了对大量拉拔配模数据的自动管理,保障了铜管拉拔配模系统的稳定性和可靠性。同时,此系统又为优化配模算法保留空间,使生产质量得到保证,并能根据实际生产状况灵活调整[3]。拉拔模具库智能化信息管理系统作为铜管生产智能化的一部分,是对铜管拉拔成型工序的智能化升级,有望推进精密铜管生产的智能化。

2 主要研究内容

拉拔模具库智能化信息管理系统的开发目标是提供面向生产的智能信息化解决方案,升级模具库管理模式,将模具流动信息与拉拔生产决策方法等信息有效集成,有利于对模具的信息状态进行监测与追踪,方便清点模具,提高配模效率,有利于配模操作并检验可行性,有利于保证管材的拉拔质量,同时减少人工误差。针对以上目标,本文研究内容主要包括智能配模系统的前后端分离架构设计、前端架构设计、数据库设计,以及外模和游芯管理模块、配模工作台模块、借模登记表和归还登记表四个主要模块的设计和代码实现。合理运用前后端分离工程技术并与拉拔理论算法相结合,实现生产过程控制的最优化、管理结构的最优化。

3 架构设计

3.1 系统整体架构设计

精密铜管拉拔智能化配模系统基于Java和JavaScript语言进行开发,合理运用前后端分离工程技术,实现集拉拔配模、模块管理、模具领用与归还等功能于一体。系统的整体框架设计思路如图1所示。运用Vue(Vue.js)构建Web 界面的渐进式框架SSR(Server Side Rendering)、Spring Boot框架的MVC(Model View Controller)开发模式、Hibernate技术和拉拔理论计算方法相结合的方式,满足拉拔模具配模操作的智能化,实现配模信息和模具库的集中管理,即实现信息化的规范、标准管理。

Java三层架构中的表现层运用Spring Boot架构[4],实现了Web展示中MVC思想的开发框架,三层架构中的另外两层将业务逻辑和数据进行分离,前端通过JSON传值,后端接收并在Java三层架构中的业务层进行处理,业务层处理完毕传递给数据库访问,通过DAO(Data Access Object)接口生成SQL语句对数据库中的模具信息进行增删改查等处理并保存。前端Vue作为Web展示的一种方式,主要负责客户端的页面层叠样式渲染,接收后端的处理值并显示给用户。并且,接收前端输入值作为初始信息,进行双递减计算得出道次和每道次拉拔壁厚和管材外径,注入前端body中反馈到操作界面。同时,根据模具信息对模具尺寸进行调整并触发结果检验界面,对方案可行性进行检验,配模结束后进行配模登记并保存到数据库中以便随时调用查看。

后端除了运用Java三层架构还运用了Hibernate数据库架构[5]。Hibernate具备强大的映射结构和HQL(Hibernate Query Language)语言,大大降低了对象与数据库(oracle、mysql等)的耦合性,业务层接收到修改模具库数据的指令后传递给数据访问层,Hibernate根据指示自动封装MySQL数据库可识别的SQL语句,修改调整数据库中的数据并保存。

此系统选用Vue编写的程序作为客户端界面,后端业务处理完毕后将值返回前端并配合Vue.js[6]中的SSR服务器端把拉拔部分各个操作模块的结构设计、内容样式和数据展示渲染完成,最后将它们直接发送到浏览器界面。

3.2 配模拉拔算法

在配模模块的初始值页面,输入客户要求的成品管材尺寸和初始管材尺寸。由于企业生产线只有初始壁厚1.35 mm、初始管材外径Φ30 mm这一种规格,因此在盘拉过程中,铜管需要经过多道次拉拔工序,铜管壁厚和管材外径会随着道次的增加而递减,最后一道次达到客户要求的成品尺寸[7]。目前主要有双递减法、ZBL法、均等法、K系数法和金属硬化程度法五种拉拔算法[8],五种算法的拉拔道次数计算方法相同,具体如下所示:

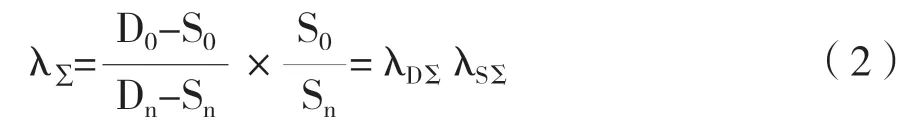

式中,λ∑为两次退火总延伸系数,对于管材:

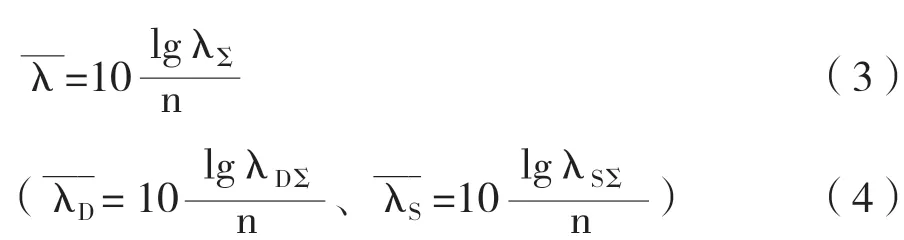

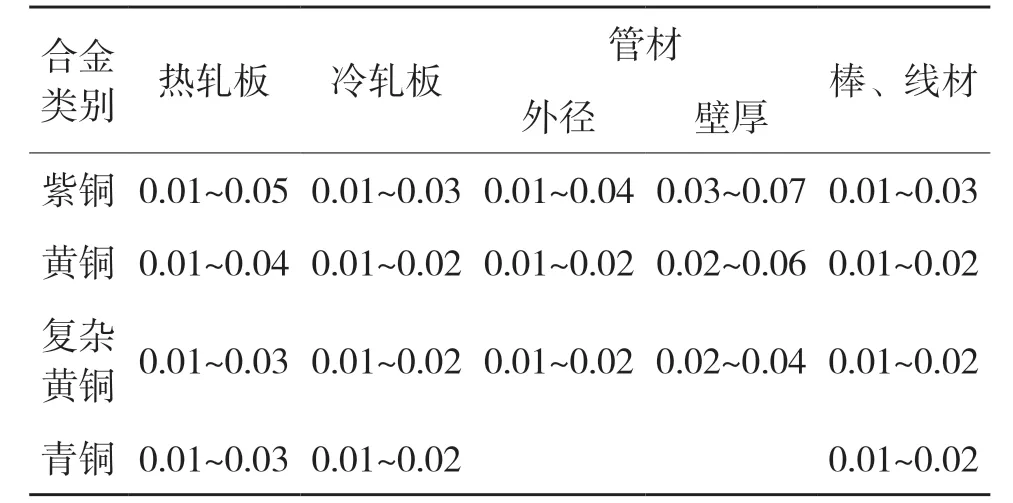

式中,D0、S0为管坯外径和壁厚;Dn、Sn分别是成品管材外径和壁厚;λDΣ、λSΣ分别是外径及壁厚的总缩减系数;为平均道次延伸系数(具体取值见表1)。

其中,双递减法不仅适用于铜合金板带材的热轧和冷轧的工艺计算,还适用于棒线材的冷拔工艺计算,是企业常参考应用的计算方法[9]。因此,在配模模块中加入了双递减法计算理论道次,理论计算如下:

拉拔次数四舍五入取整后,可得到实际的平均道次延伸系数:

式中,λD为外径平均道次延伸系数;λS为壁厚道次延伸系数。

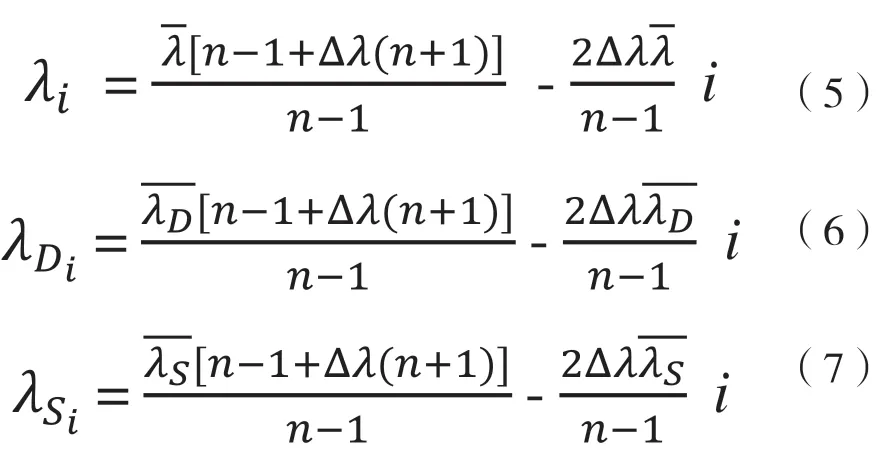

各道次外径减缩系数及壁厚减缩系数:

式中,i为拉伸道次,i =1,2,3,…,n;Δλ为增量系数(见表2);λDi为第i道次管材外径减缩系数;λSi为第i道次壁厚减缩系数;

表2 增量系数Δλ

管材各道次壁厚和外径

管材壁厚计算公式:

计算第一道次时进行修正:

式中,ΔS为管材允许的最大壁厚偏差

管材外径计算公式:

4 主要模块与功能

模具库的智能化配模系统包括四个模块:拉拔模具库管理、拉拔配模工作台、拉拔模具领用登记和拉拔模具归还表。这四个模块实现了所有数据的信息化管理和配模操作的智能化。

4.1 拉拔模具库管理模块

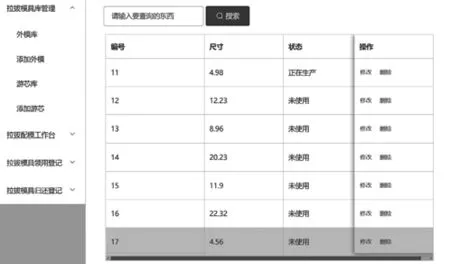

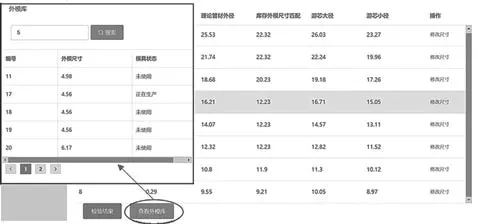

拉拔模具库管理模块主要分为外模库和游芯库,记录了库存中各模具的编号及其相对应的尺寸,管理员可对库存中的内容进行增删改查。在列表上方配有“搜索”快捷键,可输入想查询的尺寸,触发“搜索”键就能反馈五个最相近尺寸的模具信息。由于平时生产模具会有磨损甚至报废,磨损的模具归还模具库后,需要打磨抛光后重新入库,报废的需要记录并集中处理,信息化的模块只需要查找模具的ID号,然后对其进行数据及信息的更新处理,再重新存储,外模库操作界面如图2所示。

图2 外模库操作界面

4.2 拉拔配模模块

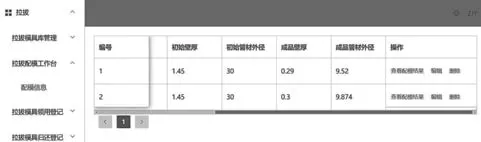

拉拔配模模块,即拉拔配模工作台,操作界面如图3所示,根据理论算法并结合实际库存调整每道次外模和游芯尺寸,再根据算法检验调整过后的模具是否能够用于生产。下面以第一行数据为初始计算值为例进行分析:初始壁厚为1.45 mm,初始管材外径为Φ30 mm,成品壁厚要求为0.29 mm,成品管材外径为Φ9.52 mm,鼠标左键点击操作里的“查看配模结果”键,系统经过计算给出配模结果。

图3 拉拔配模工作台操作界面

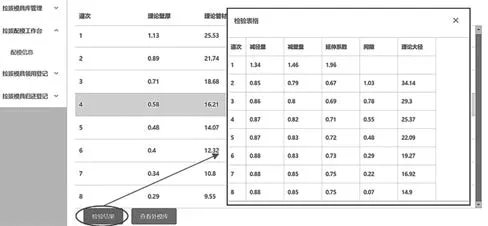

配模结果如图4所示,前三列为根据双递减算法计算出的道次数和每道次的管材理论壁厚和管材理论外径,只能读取不能更改。后面三列是库存实际可匹配出的尺寸,首先默认显示的值为数据库中匹配到与理论值最小差值的模具,相关尺寸可以根据需要进行更改,根据模块中内嵌随动算法,游芯小头直径随着外模内径尺寸的变动自动计算更新。

图4 配模结果操作界面

若选用模具可点击页面下方的“查看外模库”按钮查询,弹框如图5所示。在搜索框输入查询尺寸比(如Φ5 mm),便会自动查询出库存中与Φ5 mm相差最小的五个模具信息,点击“搜索”按钮就会显示这五个模具的具体信息。当实际库存中不存在与理论值相同的模具时,可在得到理论值后,根据模具的实际库存,手动操作更改每道次的外模和游芯尺寸。

图5 外模库存查询弹框

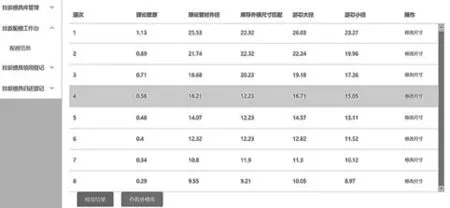

修改完成后,配模界面还配备了自动“检验结果”的功能键,其检验界面如图6所示。界面上的减径量、减壁量、延伸系数、间隙和理论大径都有各自的现场使用算法,这些数据会随着修改后的每道次模具尺寸实时更新。根据配模结果,界面的“检验结果”键触发生成的弹框可判断减径量和减壁量是否满足递减规律,如不满足,返回配模结果操作界面进行调整。

图6 检验结果配模弹框

4.3 拉拔模具领用和归还模块

拉拔模具领用登记表(如图7所示)和拉拔模具归还表可代替企业纸质表,采用MySQL数据库将登记的内容实时存储到数据库中。根据模具ID号,将已经领用登记的模具状态信息自动更新到数据库,模具状态在外模库中显示为“正在生产”。拉拔模具领用和归还表模块实现了信息化工作,节省查询时间,避免了不必要的人工失误。

图7 拉拔模具领用登记

5 结束语

本文通过Spring Boot、Hibernate和Vue技术框架为系统的编写提供了技术支持,内嵌拉拔算法为系统提供了科学支持。通过外模和游芯管理模块、配模工作台模块、借模登记表和归还登记表四个主要模块实现技术架构设计。模具库的智能化配模系统能够快速计算出可用于生产的模具信息,并且在客户端页面操作即可。配模过程中的关键数据、模具使用后的状态信息也会更新并保存到数据库。配模系统实现了模具库调度信息化、模具分配科学化,提高了企业管理效率。该系统优化了企业管理结构,提高了生产效率,降低了企业培养员工的成本。智能化系统的建设保障了工艺流程运行的稳定性、可靠性,进而保障了生产系统的稳定性、可靠性。