5G网下破碎锤远程控在永铜矿的应用

2022-08-18谌晓欢

谌晓欢

(江西铜业股份有限公司永平铜矿,江西 上饶 334000)

1 引言

多中段溜井作为金属矿山主要矿石运输系统,对金属矿山意义较大。为了避免溜井格筛堵塞,会在溜井旁设置固定式液压破碎锤,对堵塞格筛的大块矿石进行扒移破碎,所以固定式液压破碎锤可以看作溜井的守护者。

目前,永平铜矿井下有3台破碎锤,均采用本地人工操控作业方式,这种作业方式本身存在破碎飞石、倒矿粉尘等职业健康与安全的风险隐患。随着开采深度的不断增加,井下硐室如高温、高湿等恶劣环境问题给破碎锤本地作业带来了巨大的挑战。与此同时,随着我国经济的发展和居民生活水平的提升,“以人为本”的意识和理念逐渐增强,井下作业人员招工难的问题日益凸显,所以改变破碎锤操控作业方式是一个亟待解决的问题[1]。

5G技术的出现,以其大带宽、低时延、广连接特性,为矿山生产过程中的核心瓶颈问题提供了新的解决思路,同时5G技术还带动了人工智能、物联网、边缘计算等技术发展,为矿山行业升级发展提供了支撑[2]。基于5G网络下的井下破碎锤远程控制,便是永平铜矿对于“矿山5G+”新技术的探索与尝试。

2 概述

破碎锤远程控制是指通过地表控制台对井下破碎锤进行操控作业,是自动化技术的一个分支,早在本世纪初便开始应用。但由于当时矿山网络通信技术落后,网络通信速度以及硬件等方面都无法支撑破碎锤远程控制技术得到大规模的推广与使用。如今,随着5G技术、人工智能、大数据、物联网、云计算等新一代信息技术的进步,促进了井下破碎锤远程控制的发展与应用。[1]

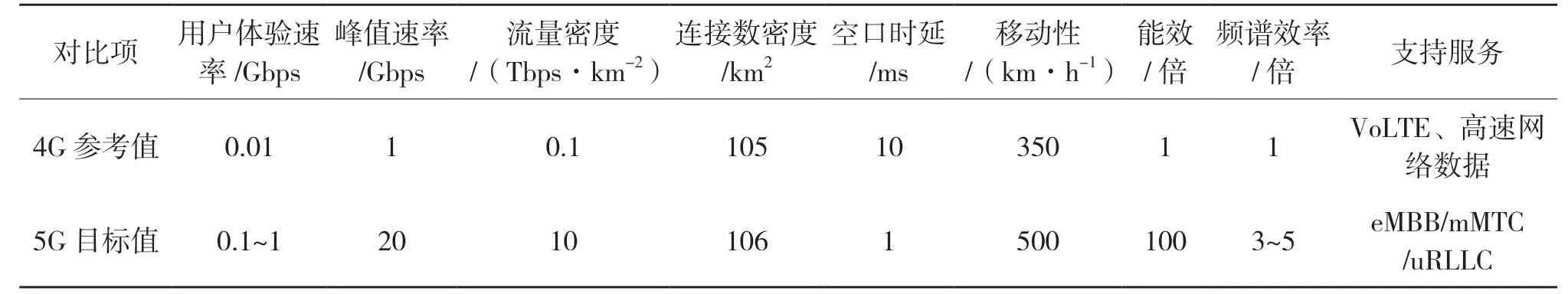

5G为新一代蜂窝移动通信技术(ITU IMT-2020规范要求速度高达20Gbit/s),可实现宽信道带宽和大容量MIMOL。[3]5G相较于4G,具有大带宽(eMBB)、低时延(uRLLC)、广连接(mMTC)等特点,传输速率提升10~100倍,峰值传输速率达到10 Gbps,端到端时延达到毫秒级,连接设备密度增加100倍,流量密度提升100倍,频谱效率提升3~5倍,能够在500 km/h的速度下保证用户体验[4]。5G与4G关键技术指标对比见表1[5]。

表1 5G与4G关键技术指标对比

受作业方式的影响,井下普遍部署的工业环网(有线)并不适用于所有的场景,特别是爆破、采掘、运输等系统,都需要无线通信,要求网络部署更灵活、带宽满足高清视频类信号传输、时延可靠有保障。传统的无线通信技术如近距离无线、WiFi、4G都存在着传输距离短、易受干扰、时延大、切换体验不佳、上行带宽不够等问题, 5G则为矿山提供了一种可实现灵活部署、更大带宽、更低时延、更加稳定可靠的通信技术[6],使物与物间关联变得更为方便,加速了矿山物联网应用层面的搭建。此次永平铜矿井下5G网络搭建是对井下5G网络实地应用的尝试与探索,选取-150m中段破碎锤作业硐室为初步应用地,基于5G网络实现破碎锤的远程控制。通过实验探索与总结优化,实现5G网络下破碎锤远程控制在永平铜矿的进一步推广应用。

3 系统建设介绍

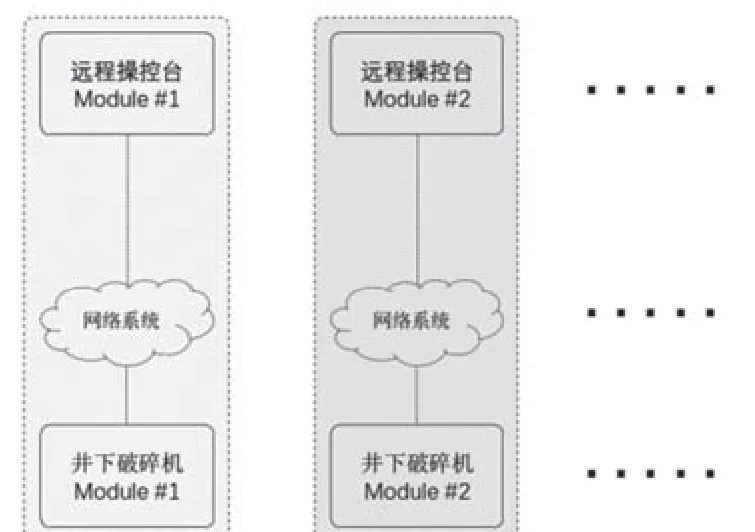

破碎锤远程控制有成熟的硬件和软件支持,可直接引进应用。本次永平铜矿采用的是“一控一”远程控制系统。系统允许远程操控台通过“点对点”方式控制井下联网的液压破碎锤,非常适用于持续作业的设备。

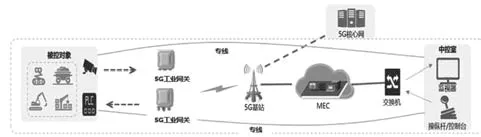

系统包括以下六个部分:地表中控柜、远程操控台、本地控制柜、设备液压响应系统、网络系统(5G网络)、视频系统。其中地表中控柜、远程操控台、本地控制柜、设备液压响应系统都是模块化产品,直接安装接线即可使用,而网络系统和视频系统需要根据矿山实际情况进行现场勘察设计后进行铺设安装,有一定的工程难度。通过勘察设计后系统整体构架如图1所示:

图1 永平铜矿5G网络下破碎锤远程控制架构图

无线网络方案描述:

1. 5G基站接入移动SPN传输承载设备,通过接入、普通汇聚、骨干汇聚到核心。

2. N2接口(基站到AMF)路径:基站—城域SPN—IP承载网—中国移动5GC核心网,端到端L3网络。不同网络间采用物理口字型双连接。

3. N3接口(基站到UPF)路径:基站—SPN(就近接入)—共享MEC(UPF),流量由MEC转发。

4. N4&OM接口(UPF到SMF)路径:MEC(UPF)—城域SPN—IP承载网—中国移动5GC核心网,端到端L3网络,不同网络间采用物理口字型双连接。

5. N6接口(共享UPF到矿区数据中心)路径:MEC(UPF)—通过专线网络直连。

3.1 5G网络建设

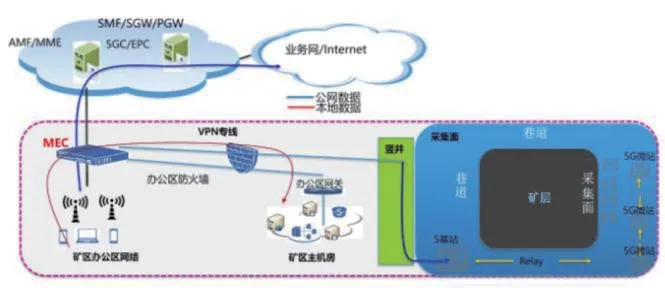

5G网络建设分为地表网络建设和井下网络建设。地表5G网络借助永平铜矿地表现有5G基站进行网络设置建设,井下5G网络需要重新铺设建立。整体组网方案如图2:

图2 组网方案图

采用5G SA组网方式满足网络需求。从目前应用对网络的需求来看,上行以视频信息采集传输为主,对带宽需求大(最高可达 100Mbps);下行以控制为主,对时延要求较高(<50ms),部分应用(远程驾驶、远程操控)对可靠性要求极高(99.9%)。

3.1.1 井下5G网络铺设

为保证通信网络可靠性,同时兼具后期其他设备改造升级网络连接的灵活性,网络架构采用5G无线网络结合有线网络进行主备通信连接的组网方式,5G无线网络采用SA独立组网结合MEC边缘核心网的方式,确保网络可靠性以及低时延。同时井下配置一条专线作为备用网络,在无线网络故障恢复阶段保证破碎锤操控系统仍能正常运行。

由于永平铜矿井下隧道无现成站址,通过在-150m破碎坑道新建一个5G站点方式进行覆盖,在坑道旁安装1台5G AAU,满足1台破碎锤远程操控设备以及2台视频监控的网络通信需求,同时还可为设备点巡检人员提供5G网络通信。5G网络现场设备见图3。

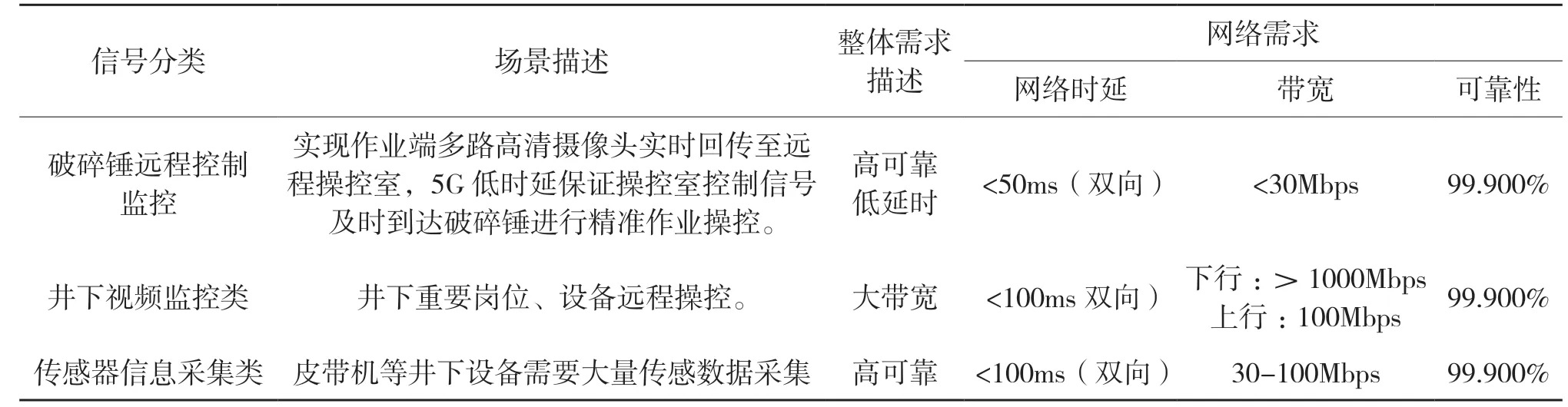

表2 破碎锤远程控制网络需求

图3 5G网络现场设备安装图

3.1.2 通信系统网络测试

为保证破碎锤远程操控系统数据稳定传输,采用一路5G工业网关传输视频监控大流量数据,一路5G工业网关传输破碎锤远程操控控制命令数据,通过分路分设备传输的方式,提升数据传输稳定性与可靠性。同时预留有线通信接口作为备用网络,进一步提升网络连接可靠性。网络连接及传输示意图见图4。

图4 网络连接及传输示意图

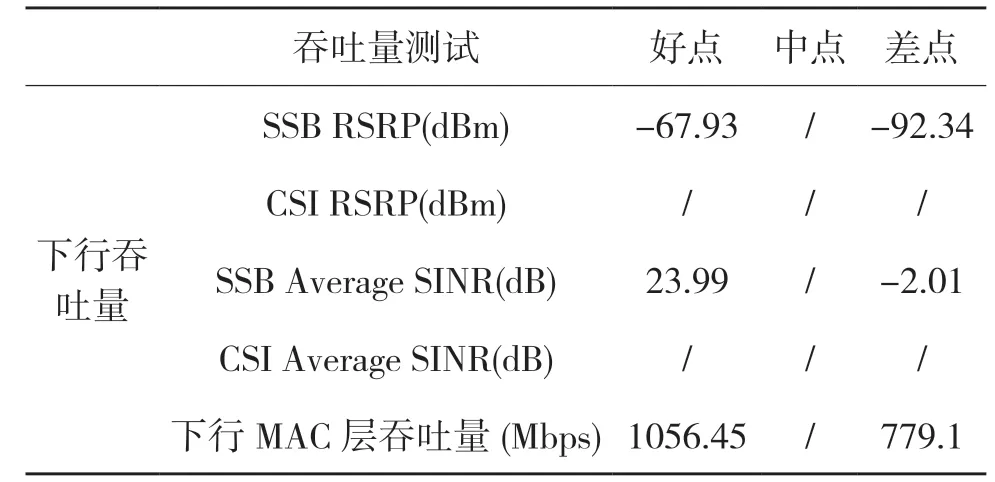

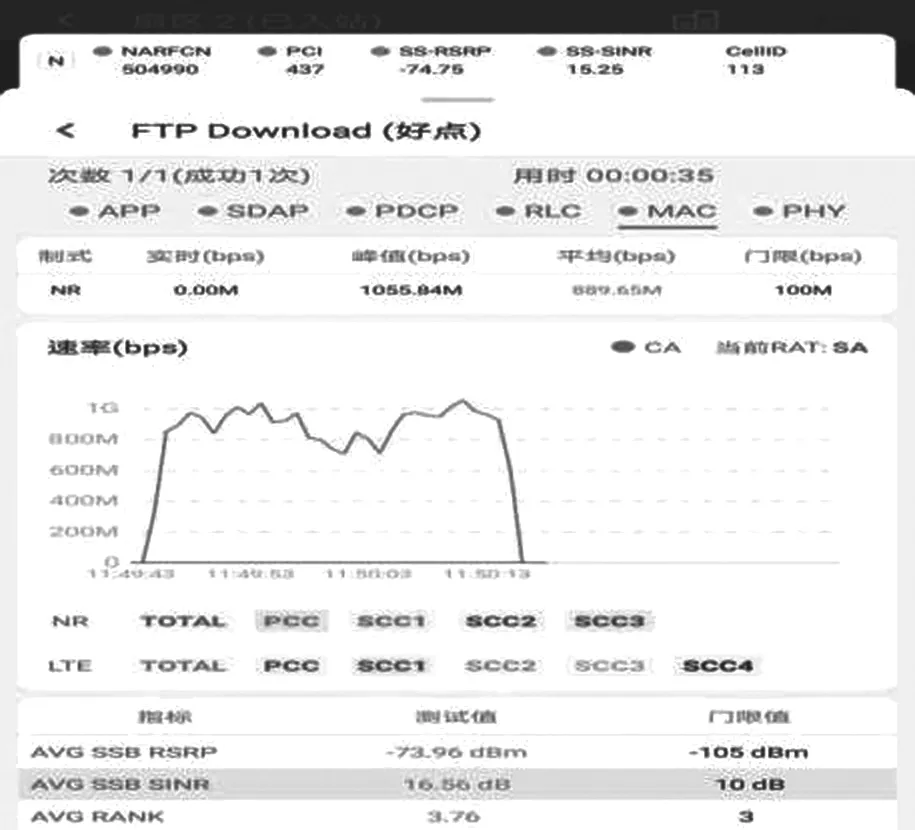

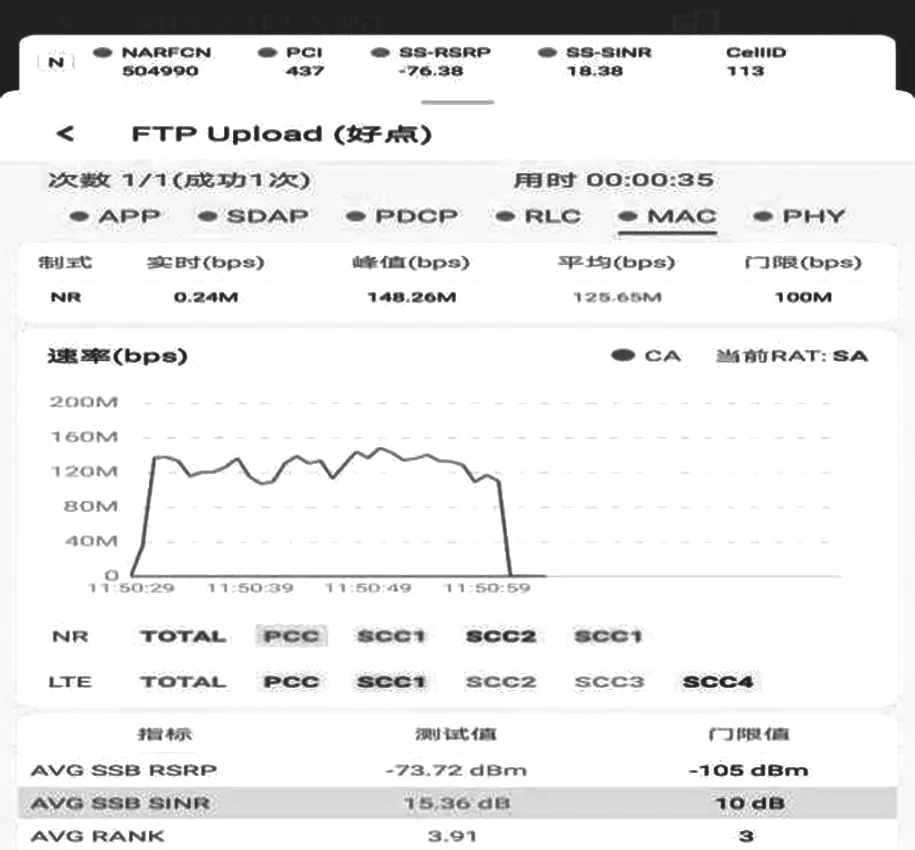

(1)5G网络速率测试

经过现场5G网络优化调整,现场平均RSRP电平值-75dB,网络覆盖良好,5G网络下载速率峰值速率可达1Gb/s,平均下载速率达到800Mbps/s,能够满足破碎锤远程操控所需的下载速率。下载速率见图5,上行速率见图6,测试数据表见表3。

表3 网络测试数据表

图5 下载速率

图6 上行速率

(2)5G网络传输时延测试

经测试井下通信网络端到端时延最长为115ms,最短为9ms,平均时延在29ms左右,满足破碎锤井下远程操控的时延要求。

3.2 破碎锤远程控制系统建设

由于地表中控柜、远程操控台、本地控制柜、设备液压响应系统都是模块化产品,直接安装接线即可使用,系统的视频部分与控制部分相互独立。控制系统以总线控制技术(CAN-BUS)为基础,通过远程操控台进行操作,形成操作信息并通过网络系统将信息传输至井下本地控制系统。本地控制系统识别操作信息,得到操作指令,并通过运算输出指令,控制液压系统动作,从而实现液压破碎锤的远程操作。

硬件布置结构图见图7:

图7 硬件布置结构图

3.2.1 地表控柜搭建

地表中控在系统中扮演着“翻译官”的角色,主要作用是对远程操控台和井下本地控制柜之间的不同传输协议进行转换,使得地表和井下建立连接。中控柜为集成模块安装,现场接线即可。

3.2.2 远程操控台搭建

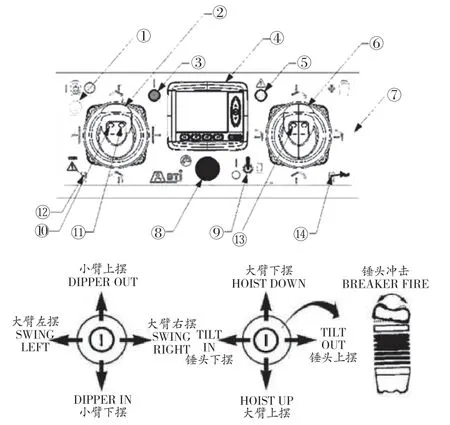

远程操控台是操纵指令输入及设备状态显示的设备,采用两轴比例操纵杆,配备7英寸MD3彩色显示屏,模块化安装,其动作功能见图8。

图8 控制台动作功能图

3.2.3 本地控制系统搭建

本地控制系统是系统的“执行者”,该系统将地表传输来的信息进行逆向解析,得到操作人员的操作指令,然后根据指令控制破碎机动作。

本地系统设置有“远程/本地”控制选择开关,可供本地控制室进行操控模式选择,见图9。

图9 控制台动作功能图

本地控制系统的所有硬件系统同中控系统一样,现场外部接线即可投入使用。

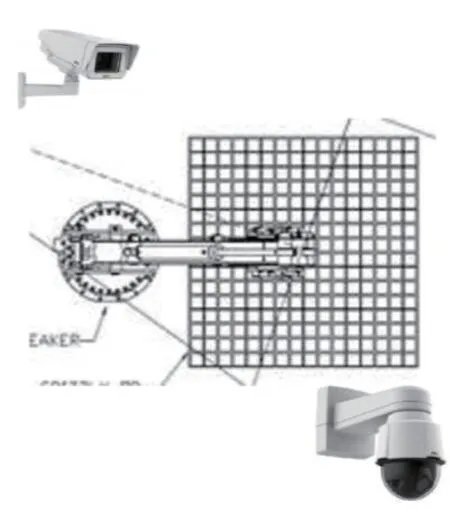

3.2.4 视频系统

视频系统由中控视频显示和本地摄像系统两部分组成。中控视频显示作业现场的实时场景,而本地摄像则起监控作用,包括一个云台摄像头和一个枪机摄像头。枪机监测矿运车的行驶情况,云台摄像头调到作业最佳视角,监测作业。布置图见图10。

图10 摄像头布置图

4 系统连网测试

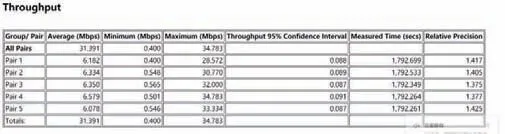

对破碎锤远程控制系统的5G工业网关进行设置,接入已经铺设好的5G网络,测试结果如图11、图12所示:

图11 吞吐量测试图

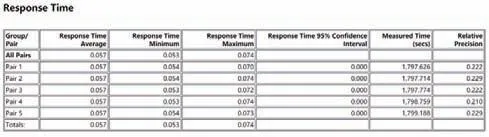

图12 响应时间测试图

(1)5G网络吞吐量31.391Mbps/s

(2)5G响应时间为57ms

对破碎锤远程控制系统进行连网操作,操作过程顺畅,系统运行稳定,达到预期目标,远程操控现场如图13所示。

图13 操控现场图

5 应用分析

永平铜矿已实现基于5G网络下的破碎锤远程控制,该技术不仅从根本上解决了破碎锤操作人员的安全问题,而且极大地改善了操作人员的操作环境,与此同时也为下一步实现破碎锤的“一控多”功能打下了基础,积累了经验。

在经济方面,永平铜矿破碎锤作业班组共6人,采取4班3运转的方式,有两班只有1人进行值班作业,需要同时满足-100m,-150m中段3台破碎锤的作业与维护工作,作业人员需在两中段间进行移动,路程耗费时间较长,生产作业压力较大。2022年计划在-200m新增一台破碎锤进行扩充作业,现有人员已无法满足井下破碎作业的生产需求,经评估需至少新增4人方能满足作业需求。本次破碎锤远程操控作业已改造完成,并成功运行,后续将通过复制推广将井下4台破碎锤全部改造成远程操控。改造完成后,每年仅人力成本减少60多万元。破碎机远程控制系统实现破碎锤设备的状态检测和自动停机等保护措施,提高了破碎锤远程控制的可靠性和安全性,每年可降低10%设备维护成本。

破碎锤远程控制系统将操作人员由井下移至地表,在改善了员工工作环境的同时,也降低了员工的工作强度。同时,减少下井作业人员,极大地提升了矿山生产本质安全。

6 结论

基于5G网络下的破碎锤远程控制在永平铜矿的成功应用,充分验证了5G网络下的破碎锤远程控制的可行性,为进一步大范围实施破碎锤远程控制改造提供了工程经验与数据支撑。同时也对自动化水平的提升起到了很好的推动作用,为探索实现更多的5G网络下的矿山应用打下了良好基础。