舒弹丝9.8 tex环锭纱的纺制

2022-08-18马桂霞

马桂霞

(山东宏杰纺织科技有限公司,山东 滨州 256200)

0 引言

舒弹丝是一种类似氨纶的弹性纤维,属可再生纤维短丝,而氨纶是一种合成纤维长丝,二者相比,舒弹丝纤维的舒适度和吸湿透气性更好,可用于幼儿面料和过敏体质用纺织品,市场前景良好。因舒弹丝特殊的物理特性,很难实现纯纺,笔者根据舒弹丝9.8 tex纯纺纱线生产工艺设定及实际生产过程中遇到的难题,对开清棉、梳棉、并条、粗纱、细纱及络筒工序的工艺参数及纺纱器材进行对比优选,使成纱质量得到改善。

1 原料性能及工艺流程

舒弹丝纤维主要性能指标:长度为38 mm;线密度为1.67 dtex(1.5 D);断裂强度为3.75 cN/dtex;断裂伸长率不小于40%;回潮率为0.4%;含油率为0.22%。纺好舒弹丝,须充分了解其性能指标。

纺纱工艺流程:FA002A型抓棉机→FA016A型混开棉机→FA106B型开棉机→FA1171型喂棉箱/FA201B型梳棉机(技改清梳联)→FA317A型并条机(头道)→FA317A型并条机(末道)→FA415A型粗纱机→EJM128K型细纱机→No.21C型自动络筒机。

舒弹丝回潮率仅为0.4%,为改善可纺性,生产前须在原料中添抗静电剂进行预处理[1]。将舒弹丝纤维人工开松后,平铺于清洁干净的地面(厚度约为10 cm),在舒弹丝中加入水和抗静电剂的混合溶液(每100 kg舒弹丝纤维中喷洒5 L水+400 mL抗静电剂的混合溶液)。为使混合溶液能均匀渗透到原料中,喷洒过程中要翻拌不少于5次,喷洒完毕需用塑料布覆盖平衡24 h后再进行投料生产。

2 各工序主要参数配置

2.1 开清棉和梳棉工序

根据舒弹丝纤维含杂少的特点,开清棉工序应遵循“多松少打、薄喂轻打,少伤纤维,大隔距,低速度,短流程”的工艺思路[2]。为减少纤维损伤,FA002A型抓棉机打手转速由740 r/min调整为680 r/min;FA106B型开棉机打手转速为480 r/min;FA1171型喂棉箱打手转速为620 r/min,喂棉箱压力根据筵棉厚度调整,一般控制在500 Pa~800 Pa;锡林转速为330 r/min;刺辊转速为680 r/min;盖板线速为13.7 cm/min;锡林—盖板5点隔距放大为0.25 mm,0.23 mm,0.23 mm,0.23 mm,0.25 mm;给棉板—刺辊隔距为0.38 mm~0.46 mm;道夫—锡林隔距为0.10 mm~0.18 mm;生条的定量为17.0 g/(5 m)。因舒弹丝纤维转移效果差、回潮率小,在光罗拉处极易缠绕,故梳棉车速不宜过高,须控制为50 m/min~60 m/min,且须调整棉网集束器减少断网;梳棉工序的相对湿度应偏大控制为65%~70%,温度偏低控制在30 ℃以下。此外,因停车后舒弹丝纤维会在道夫针布表面形成一道停车痕导致生头困难,故开车后应尽量减少停车次数。

对梳棉针布型号进行优选,结果见表1。

从表1可以看出:优化后锡林针布和道夫针布用齿条的总高增加,提高了锡林的分梳能力和道夫的握持能力;道夫针布齿条齿距和基部宽减小,使道夫针布齿密增大,提高了纤维的一次转移率,减少了纤维重复梳理导致的棉结和短绒,条干CV值也明显好转;盖板针布齿密减小,降低了锡林与盖板间的梳理力度[3],优化后生条手拣棉结明显减少。

表1 梳棉针布型号对比

2.2 并条工序

由于舒弹丝纤维回潮率低,易产生静电,故并条工序采用“慢车速、大隔距、重加压”的工艺原则,同时采用抗缠绕、抗静电的免处理胶辊,解决缠胶辊的问题。为保证生产出高质量的熟条,并条出条速度为198 m/min;并条末并定量为16.5 g/(5 m);并条隔距为11 mm×25 mm;并条工序相对湿度控制为58%~63%;温度偏低控制。

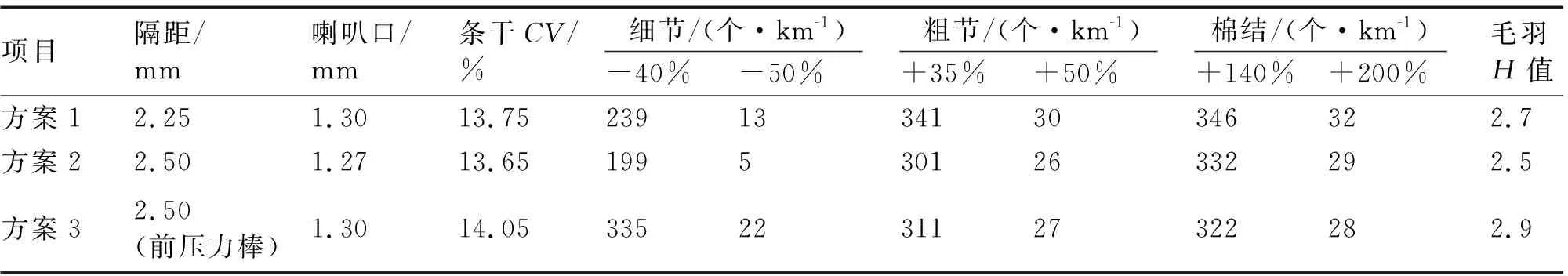

对末并隔距及喇叭口进行优选,结果见表2。

表2 末并隔距及喇叭口优选前后成纱质量指标对比

表2中,末并隔距为11 mm×25 mm、喇叭口为2.6 mm 时的细纱条干较好,说明增大牵伸隔距可减小牵伸力,缩小喇叭口能增加纤维间抱合力,使条干更均匀。

2.3 粗纱工序

粗纱工序采用“重加压,大隔距,轻定量,慢车速,低捻度,小张力”的工艺原则。粗纱工艺设置:定量为4.4 g/(10 m);捻系数为81;后区牵伸倍数为1.27;罗拉隔距为11 mm×26 mm×34 mm;钳口为5.0 mm;温度控制为28 ℃~30 ℃;相对湿度为60%~65%,减少舒弹丝纤维静电而导致的缠绕。

2.4 细纱工序

细纱工序主要以降低条干CV值、粗细节为重点,采取摇架压力适当增大、后区牵伸倍数适当放大的工艺,细纱机车速不宜过高。前胶辊的前冲量为-2 mm,减小反包围弧和加捻三角区利于改善条干指标及毛羽。主要工艺参数:罗拉隔距为18 mm×45 mm,捻系数为390,钢领型号为PG1/2-3854,锭速为14 089 r/min。

选用不同隔距块、后区牵伸倍数的成纱质量指标对比见表3。选用不同型号钢丝圈的成纱毛羽指数对比见表4。

表3 不同隔距块、后区牵伸倍数的成纱质量指标对比

表4 不同型号钢丝圈的成纱毛羽指标对比

由表3和表4分析可知,选用2.50 mm隔距块、后区牵伸倍数为1.27时成纱质量指标较好,与常规品种的结论相反。分析认为这与舒弹丝纤维的弹性特性有关。若钳口过小则握持力大,会导致牵伸时纤维不易被抽出,造成成纱细节增加。此外,选用1/2 EL 10/0型钢丝圈时毛羽H值最好,这是因为钢丝圈质量偏大后纱线张力增加,而舒弹丝纤维的弹性会导致纤维伸出纱体形成毛羽。

在细纱车区用塑料布进行隔离防护可杜绝异类纤维附入,也能进行局部温湿度控制,进而提高舒弹丝纤维的可纺性,减少缠绕;细纱值车工要在每落纱时对风箱内的风箱花进行清洁,保证笛管负压,减少因细纱瞬断造成胶辊缠花和疵品纱;前胶辊选用直径为30.0 mm~31.5 mm的大直径胶辊,可有效握持浮游纤维,改善成纱条干。

2.5 络筒工序

清纱器主要工艺参数:棉结(N)为250%;短粗节(S)为130%×1.3 cm;长粗节(L)为40%×30 cm;长细节(T)为-40%×30 cm。

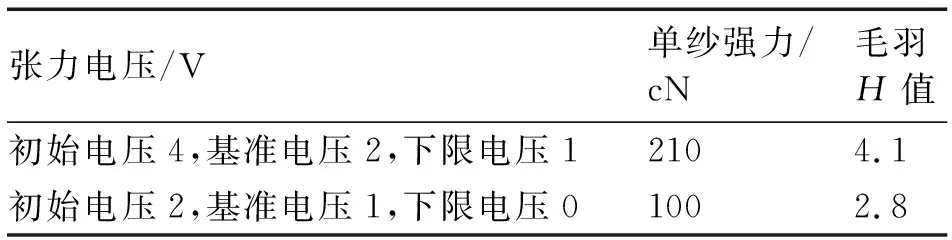

对自络车速、张力参数进行优选,结果如表5和表6所示。

表5 不同自络车速毛羽指标对比

表6 不同自络张力成纱指标对比

从表5和表6可知,自络车速为800 m/min,张力电压值设定初始电压为2 V、基准电压为1 V、下限电压为0时,成纱的单纱强力为100 cN,毛羽H值指标较好[4]。

在此条件下,试纺的筒纱质量指标:条干CV值为13.85%,-40%细节为185个/km,-50%细节为4个/km,+35%粗节为311个/km,+50%粗节为30个/km,+140%棉结为351个/km,+200%棉结为36个/km,毛羽H值为2.7,成纱质量指标达到工艺设计要求。

3 结语

通过对开清棉、梳棉、并条、粗纱、细纱及络筒工序的工艺参数和纺纱器材进行对比优选,确保了舒弹丝9.8 tex纯纺环锭纱批量生产。在生产中,因舒弹丝纤维回潮率低,纤维易缠绕胶辊和罗拉,故应注意控制好车间温度,适当增加相对湿度,细纱相对湿度控制为60%~65%;加强运转人员巡回,每落纱时及时清理风箱花,防止细纱断头造成胶辊绕花,保证正常纺纱。此外,为防止不合格品种流入下道工序,络筒参数应适当收严,每天查看数据,尤其是甩纱数据,一旦发现异常须立即追查。认真做好以上各项工作,可保证生产顺利进行,产品质量稳定。