电磁式选纬器的研发

2022-08-18张逸尘郭思龙薛子鹏苏云帆杨一帆田瑞明董洪卫马炳川

张逸尘,郭思龙,薛子鹏,苏云帆,杨一帆,田瑞明,董洪卫,马炳川

(1.中国重型机械研究院股份公司,西安 710032;2.中国兵器工业集团北方电子研究院有限公司,西安 710100;3.浙江久立特材科技股份有限公司,浙江 湖州 313028;4.中国重型机械研究院股份公司成都分院,成都 610042)

0 引言

随着科技的发展,无梭织机将纬纱卷装从梭子中分离出来,或是仅携带少量的纬纱,实现以小而轻的引纬器替代大而重的梭子,进而以无梭织机替代有梭织机,为高速引纬提供了有利条件[1]。无梭织机直接将筒子卷装通过储纬装置引入引纬机构,使织机摆脱频繁的补纬动作。因此,对于增加织物品种、调整织物结构、减少织物疵点、提高织物质量、降低织机噪声、改善劳动条件、减少能耗具有重要意义[2]。选纬器作为无梭织机的重要机械结构之一,在接收到织机的触发命令后会立即驱动选纬指执行选纬动作,因此选纬器的动作速度和精准度,直接影响织机的运行效率和织造品质。

剑杆织机是用往复移动的剑杆带带动剑头叉入或夹持纬纱,将机器外侧固定筒子上的纬纱引入梭口[3-6]。该类选纬设备主要制造商有德国的道尼尔公司和意大利PROMATECH公司,分别采用步进电机与直线电机驱动选纬设备。缺点是电机的使用增加设备成本,同时由于驱动负载大、安装空间有限,导致电机的安装难度增大[7]。而喷气织机则采用压缩气流牵引纬纱从而将纬纱带过梭口[8],但其引纬气流对某些纬纱缺乏足够的控制能力,易出现引纬疵点[9]。喷水织机通过喷射水流对纬纱产生摩擦牵引力,将固定筒子上的纬纱引入梭口,降低了成本,实现了高速织造[10],但喷水织机的选纬功能较差,最多只能进行双纬色或三纬色织造。

纺织设备是纺织行业的基础,但我国先进的纺织机械,尤其是无梭织机长期依赖进口,其主要原因是国内无梭织机在电子技术上与国外存在一定的差距。选纬设备作为无梭织机的重要组成部分,其国产化尤为重要。

为了改进以上选纬器的缺点,在降低成本的同时,保证织物质量以及高速选纬功能,笔者设计了一种电磁式选纬器。该选纬器采用电磁式选纬结构,通过线圈的充放电实现选纬指的动作。相比现有选纬器结构,该电磁式选纬器结构简单且成本低,同时可以实现较强的选纬功能以满足日益提升的纺织品需求;驱动系统方面,采用H桥驱动选纬指动作,采用霍尔传感器测量磁力以确定动作角度,采用单片机实现多路选纬指的控制,同时采用先进控制算法提升控制精度。相比现有选纬器驱动系统,电磁式选纬器驱动系统实现了精准的选纬指动作和较快的选纬操作以提升系统性能。此外,电磁式选纬器驱动系统具备角度自学习、宽电压输入和电源防接反保护功能。为了进一步满足实际应用,设计了传感器安装测试板以确保人工现场安装的准确性。

1 硬件系统

1.1 机械结构设计

电磁式选纬器通过对线圈的充放电实现选纬指动作。其选纬指末端的纬纱穿孔穿入纬纱,选纬指动作使纬纱进入织机,从而实现纬纱选择。电磁式选纬器机械结构示意见图1,该设计包含永磁片与电磁片。第1永磁片与电磁片配合使线圈通过正向电流时,第1永磁片的磁性与线圈产生的磁性相互作用驱动永磁片与电磁片相对移动;而当线圈通过反向电流后,第1永磁片的磁性与线圈产生的磁性相互作用驱动永磁片与电磁片回复至移动前的位置。通过永磁片与线圈产生磁性的相互作用驱动选纬指动作以实现选纬操作。

1—基座;2—线圈;3—磁铁;4—选纬指;5—纬纱穿孔。图1 电磁式选纬器机械结构示意

1.2 驱动系统设计

电磁式选纬器的硬件框图如图2所示。由于选纬器包含8个选纬指,所以以上结构均为8路并行实现。选取32单片机作为驱动系统控制芯片,通过模拟上游设备的脉冲输入作为控制系统的输入信号,控制芯片将输入信号处理后输出对应的脉宽调制技术PWM波,PWM通过H桥驱动系统实现控制电磁式选纬器完成选纬动作。为提升整体控制精度,在选纬器中安装对应的霍尔角度测量板,通过传感器将选纬指动作角度转换为电压信号,将电压信号作为反馈信号输入单片机,实现对选纬指的精准控制,满足实际应用对准确性的控制要求。

图2 驱动系统整体结构

1.2.1 脉冲触发电路设计

选纬器的动作触发指令是由上游的织机控制器发送的,由于安装调试过程不具备织机控制器发出脉冲触发信号的条件,所以设计了一种脉冲触发电路。

该脉冲触发电路使用模拟数字转换器ADC的STC12C5A60S2单片机,在触发电路中,可调电阻R12用于改变脉冲频率,J2用于串口连接上位机和程序下载。上电后,程序检测AD0接口电压,通过循环判断和计算,在P0口输出8路脉冲信号,并以这8路脉冲信号驱动光耦,实现NPN型集电极开路输出。根据测试,该电路可以模拟织机控制器输出的脉冲,系统对外光隔离,稳定可靠。

1.2.2 驱动电路设计

驱动电路使用STC12 系列单片机作为控制芯片,由于选纬器工作电流较大,且工作中需要频繁切换输出极性,因此驱动系统设计须满足大电流工作能力以及快速响应能力。由于IRF540晶闸管为N沟道MOSFET晶体管,其漏极电流可达33 A,功率达130 W[11],所以选用IRF540搭建H桥,使用集成驱动芯片IR2102驱动MOS管。

使用IR2102型电桥驱动器芯片集成驱动芯片设计的H桥驱动电路[12],见图3。

图3 H桥驱动电路示意

当HIN,LIN输入低电平,下管先于上管导通。因为只有下管先导通,上管才能形成回路,同时电路供电电压VCC对电容充电,当上管完全导通后电容开始对场效应管MOS放电,放电到固定电压数值VGS前要将上管关闭,放电时间便是PWM信号的高电平时间,下管继续导通,这时VCC开始对电容充电,充电时间是PWM输入信号的低电平时间,这样便可正常驱动负载电路。

1.2.3 角度测量板设计

使用SS496霍尔传感器将磁场的变化转换为电压的线性输出。SS496系列是小型、多功能、线性霍尔效应器件,由永磁体或电磁铁的磁场控制。比值输出电压由电源电压决定,并随磁场强度变化而变化[13-14]。角度测量板设计使用了8个SS496传感器实现8路的角度测量。角度测量板电路见图4。

图4 角度测量板电路示意

测量板由5 V稳压电源供电,为了适应工业现场环境,设计了瞬态抑制二极管D1和固态滤波电容C1,确保5 V供电可靠。瞬态电压抑制二极管,是一种二极管形式的高效能保护器件[15]。当TVS二极管的两极受到反向瞬态高能量冲击时,它能以10-12s量级的速度,将其两极间的高阻抗变为低阻抗,吸收高达数千瓦的浪涌功率,使两极间的电压箝位于同一个预定值,有效地保护电子线路中的精密元器件,使之免受各种浪涌脉冲的损坏。检测板能够输出8路电压信号,由驱动板上的ADC接收处理。

2 软件系统

针对选纬器的动作机理对该动作结构进行数学建模以设计合适的控制算法。选纬器在工作过程中选纬指绕定轴做旋转运动,其动力学模型见式(1)。

(1)

式中:

θ——选纬指绕定轴运动的角度/rad;

J——选纬指的转动惯量/(kg·m2);

Te——通电线圈在磁场中受到的安培力矩/(N·m);

TL——选纬指在运动过程中受到的阻力距/(N·m)。

因为选纬指线圈的有效部分始终处于磁场中,所以线圈受到的安培力距Te见式(2)。

Te=BIL·x

(2)

式中:

B——永磁体磁感应强度/T;

I——流过线圈的电流/A;

L——有效线圈长度/m;

x——转动轴到着力点的距离(力臂)/m。

若忽略线圈电感,线圈电压与电流满足欧姆定律,见式(3)。

(3)

式中:

U——线圈两端电压/V;

RL——线圈电阻/Ω。

把式(2)和式(3)代入式(1)可得式(4):

(4)

针对上述数学模型,拟采用单闭环PID控制器与双闭环PID控制器进行控制。单闭环PID控制器将角度值作为反馈量对系统进行控制。而双闭环PID在原有的基础上加入了微分环节,将得到的角速度作为第2个反馈量实现双闭环控制。上述2种方案的控制框图见图5和图6。

图5 单闭环PID控制示意

图6 双闭环PID控制示意

根据式(4)所示,假设负载TL为常量、RL不随温度变化。使用Simulink软件对上述2种控制算法进行仿真验证。

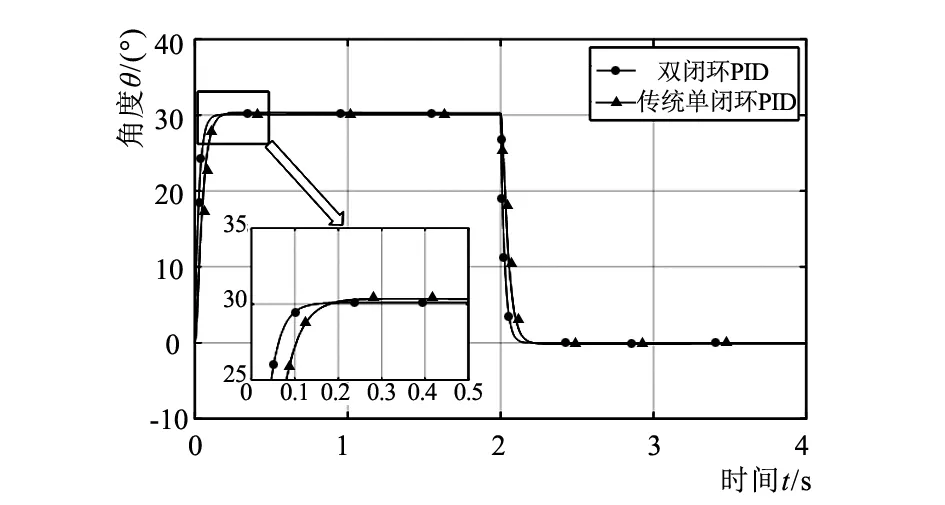

图7表示单闭环PID的控制框图,图8表示双闭环PID的控制框图。图9为2种控制算法的阶跃响应曲线,按照图中指示分别为传统单闭环PID(Traditional PID)和双闭环PID(Cascade PID)的控制效果。

图7 单闭环PID仿真框图

图8 双闭环PID仿真框图

图9 2种控制算法结果比较

从图9可以看出,双闭环PID控制器具有更短的调节时间、更快的反应速度和更小的超调量,所以最终选择使用双闭环PID对选纬器进行控制。

3 系统测试与误差分析

3.1 传感器安装测试板

传感器安装测试板用于测试和校准检测板安装的准确性。由于检测板上霍尔元件与选纬指定位磁铁之间的安装距离,与角度检测的结果密切相关,为了确保检测板的正确安装,设计了如图10所示的传感器安装测试板。

传感器安装测试板基于STC12C5A60S2单片机,依托其内置的10位ADC,测量霍尔传感器输出电压,并转换为数字量,进而计算选纬指运动角度。为了显示传感器输出,使用了一块人机界面(HMI)显示屏,连接在电路板上的LCD1接口,显示屏通过串口与单片机通信。笔者基于人机界面串口屏设计软件,设计了显示屏的用户界面(UI),并定义了与单片机的通信协议。

图10 传感器安装测试电路图

STC12C5A60S2拥有2个全双工串行通信接口,串口1的功能及操作与传统51单片机串行口相同;特殊的是STC12C5A60S2单片机内部有1个独立的波特率发生器,串口1可以使用定时器1作为波特率发生器,也可以使用独立波特率发生器;而串口2只能使用独立波特率发生器。串口1用于程序下载,串口2用于连接显示屏。

设计显示界面顶部的n1~n8表示8个霍尔元件,底部数字表示当前传感器的输出,由于内置ADC是10位,因此输出值为0~1023。深色进度条控件指示了选纬指当前所处的位置。在批量生产和调试时,预先指定选纬指在上限位和下限位的输出量,工人根据该量微调检测板的安装位置。

3.2 测试效果与存在误差

为了便于测量新型选纬器的最大速度,为驱动板编写了特殊的调试程序:选纬器每完成1次动作,驱动板通过串口向PC机发送1个ASCII码字符“X”。PC机安装的串口调试助手,能够实时显示字符“X”,每一个字符“X”表示选纬器动作1次。串口助手软件下方的参数信息:129 byte received (11 b/s),即选纬器的动作速度为11次/s,换算成织机速度为660 r/min。市面常见织机速度范围为350 r/min~650 r/min。因此,电磁式选纬器动作速度快,适用于任何一款织机。

4 结语

笔者通过驱动电路设计实现对电磁式选纬器的控制。硬件方面除驱动电路外还有为测试选纬器性能设计的模拟脉冲发送电路、为确保实际安装的准确性设计的传感器安装检测电路。软件方面,根据选纬器的动作原理以及机械结构对选纬器进行机理建模,针对建立的机理模型设计了传统PID控制与双闭环PID控制算法,并使用Simulink对上述2种算法进行仿真验证,通过对阶跃响应曲线的对比,选择使用双闭环PID作为控制算法实现对选纬器的控制。

经过测试,电磁式选纬器满足实际纺织设备对运行速度的要求,并在实验阶段完成了3×24 h的连续性测试,可满足选纬操作要求。电磁式选纬器的设计与研发实现了对原选纬器的改进,以更低的成本实现了更好的选纬效果与更多的选纬数量。