精梳机锡林转速与棉纤维断裂强度的理论模型研究

2022-08-18王延蒙

王延蒙

(济宁职业技术学院,山东 济宁 272073)

0 引言

精梳工序对提高成纱断裂强度及减少纱疵效果明显[1-2]。锡林是精梳机最为主要的梳理元件,目前针对锡林梳理的主要研究有:刘红艳通过增加第一梳理区齿密的方法,减少了毛羽数量,并提高成纱断裂强度[3];吴冬娜通过实验证明增加锡林齿密即可提高成纱断裂强度[4];刘福堂将两种不同类型的钢针锡林和锯齿式锡林进行梳理对比,得到钢针锡林具有更好的梳理结果[5];文献[6-7]在PX2型精梳机上研究了锡林齿密与棉纤维平行伸直度的关系;李国锋采用回归分析法建立了精梳纱的预测模型[8];曹巧丽使用Matlab对精梳梳理过程进行模拟,详细分析了精梳过程中各工艺参数对精梳质量的影响[9]。以上主要研究锡林结构对棉精梳质量的影响,对棉纤维断裂强度的研究目前较少,主要有:李新荣等首次提出“柔性精梳”概念,建立棉精梳机最高车速模型,但是在实验中未能达到最高车速条件[10];贾振飞等利用扭矩传感器测量棉纤维丛在梳理过程中受到的动态梳理力,实验结果表明动态梳理力变化较为复杂[11];王兟等建立了棉纤维单纤维梳理力的理论模型[12]。

锡林梳理棉纤维丛是一个动态变化的复杂过程,进行棉纤维断裂、损伤的研究应基于最大梳理力。因此,本文建立平均梳理力的理论模型,通过非线性回归分析方法快速近似得到最大梳理力,确定合理的安全系数,得到锡林速度与棉纤维断裂强度的理论模型。

1 锡林梳理力理论模型

为了增大纱线强度、降低纱疵,通常使用精梳工序对棉纤维层进行梳理。锡林梳理过程为:钳板夹持棉层,并做周期性摆动,锡林针齿刺入棉纤维层进行梳理。如图1所示,锡林高速旋转,其针齿刺入棉丛,使纤维与针齿根部产生相对滑动。棉纤维丛与锡林针齿之间产生的滑动摩擦力称为梳理力[13]。

1.1 平均梳理力

采用平均梳理力来表示棉纤维丛在锡林梳理过程中所受的梳理力的平均大小。设精梳机每钳次所梳理的纤维根数为n,纤维线密度为nt,纤维质量为Q(g),被夹持纤维长度均值为l(mm),总梳理力为∑F(N),平均梳理力为Fp(N)。

则有:n=Q/(ntl×10-3)和Fp=∑F/n。

通过测定锡林在空载功率K0(kW)和在梳理工况下的负载功率K(kW)、锡林表面速度vc,即可得到总梳理力。

1—上钳板;2—棉纤维;3—针齿;4—锡林;5—下钳板。图1 锡林梳理模型

即,∑F=(K-K0)×10-3/vc。

1.2 最大梳理力

锡林在梳理过程中,棉纤维层受到的梳理力是动态变化的,要使棉纤维丛梳理不发生断裂应以最大梳理力进行分析。通过使用扭矩传感器,检测锡林梳理过程中锡林轴扭矩的动态变化规律,根据参考文献[11]的方法可以得到工作周期内锡林梳理力的变化规律,即锡林梳理力随着梳理时间的增加而迅速增大,到最大值后急剧下降,在后续梳理过程中梳理力缓慢减小至零。由此可见,锡林最大梳理力变化规律较为复杂,需要通过实验进行检测。因此,可以通过非线性回归分析建立锡林速度与最大梳理力的理论模型,近似得到最大梳理力。

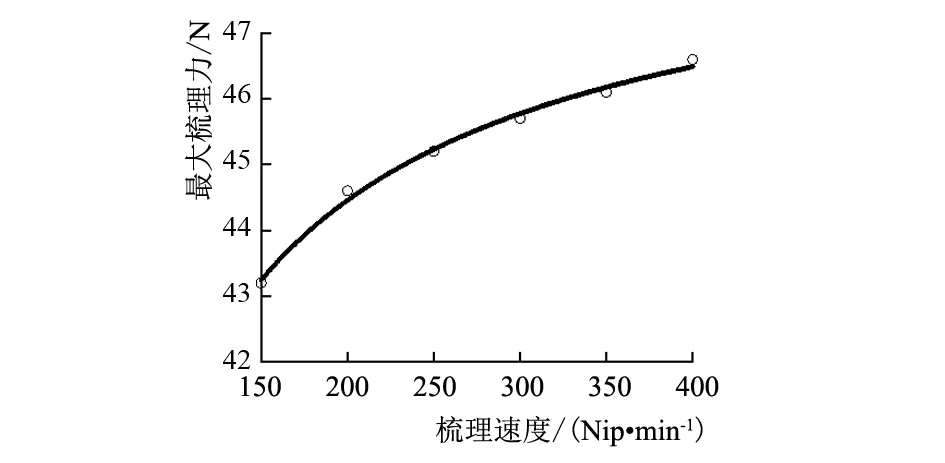

1.3 非线性回归分析

非线性回归是基于数理统计原理,建立因变量与自变量之间的相互依赖关系的函数表达式[14]。锡林在不同转速下的最大梳理力,如表1所示。

表1 锡林在不同转速下的最大梳理力

建立非线性回归分析模型的步骤为:

a) 以速度作为x轴,最大梳理力作为y轴,绘制散点图;

b) 判断散点图的函数规律,确定回归方程的具体形式;

c) 基于Matlab中的NonLinearModel方法进行拟合;

d) 进行残差分析,验证模型。

选用logistic非线性函数进行回归分析,拟合结果如图2所示:拟合的相关系数R=0.998 6,表明该拟合效果较好。

图2 拟合结果

1.4 断裂强力

按规定条件拉伸棉纤维至断裂,取其断裂时最低值作为断裂强力。断裂强力是反映棉纤维的一项重要力学指标。由于锡林在梳理过程中受针齿密度、齿片倾斜角、梳理区域等原因影响,造成棉纤维受力分布不均匀,部分纤维承受的梳理力会超过最大梳理力,因此须增加安全系数。设棉纤维断裂强度的安全系数为n1,通常取值为3.0~5.0[15];则断裂强力F1与断裂强度Pc的关系为F1=Pcnt/n1,最大梳理力应满足Fd=∑F/n1。

2 实验

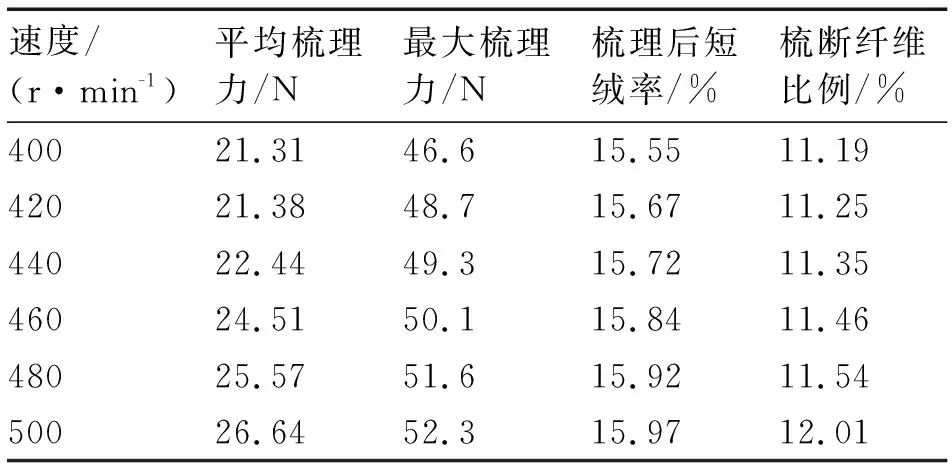

在锡林梳理过程中,由于纤维并非理想的线性排列,通常棉纤维不可避免地存在弯钩分布、长纤维离散分布等排列,容易导致锡林梳理中长纤维进入落棉或长纤维被梳断等问题。另外,如果锡林梳理力过大,针齿与棉纤维丛之间的摩擦力过大,同样会导致长纤维损伤、短绒率增加。因此,实验以不同锡林转速下的短绒率和梳断纤维比例进行纵向比对,验证锡林高速化对纤维断裂的影响,以及在针齿刺入时被梳断导致的纤维损伤。设定锡林的转速为400 r/min~500 r/min,实验速度以每20 r/min递增,采用AFIS纤维测试仪器对落棉短绒率和梳断纤维比例进行测量,实验结果见表2。

表2 实验结果比较

从表2可以看出:随着锡林转速的提高,平均梳理力和最大梳理力逐渐增大,落棉率和被梳断纤维比例增加。

3 结语

研究锡林最大梳理力对于研究棉精梳丛断裂、改善精梳质量有积极的意义。通过在不同锡林转速下,测量短绒率和梳断纤维比例,验证了理论模型的有效性,并得到如下结论:① 车速与最大梳理力的关系可以用非线性回归模型描述;② 实验表明,锡林平均梳理力和最大梳理力的变化与梳理后纤维短绒率和梳断纤维比例关联明显,该理论模型为精梳机高速梳理的工艺研究提供了新思路;③ 在实际精梳过程中,由于棉纤维的分布、气流等各种因素的影响,纤维受力分布并不均匀,且由于精梳机车速限制,并未达到使纤维断裂的最大梳理力,有待实验条件进一步完善后,测试将纤维梳断的最大梳理力。