三自由度微扰下箔片端面气膜密封动态特性分析

2022-08-17王庆港彭旭东李运堂李孝禄王冰清

王庆港 陈 源,2 彭旭东 李运堂 李孝禄 王冰清 金 杰

1.中国计量大学机电工程学院,杭州,310018 2.浙江省智能制造质量大数据溯源与应用重点实验室,杭州,310018 3.浙江工业大学机械工程学院,杭州,310032

0 引言

非接触式机械密封是指由于流体静压或动压作用,在密封端面间充满一层完整的流体膜迫使密封端面彼此分离,而不存在硬性固相接触的机械密封[1]。目前,以气体作为润滑介质的非接触式干气密封具备低泄漏、零磨损、长寿命[2]等优势,广泛应用于透平机械的轴端密封。但随着石化、能源、航空航天等领域的透平机械向高速、高温等极端工况发展,干气密封在此极端条件下极易发生摩擦磨损或端面撞碎而失效,轻则导致泄漏率增大,重则有可能导致重大安全事故。弹性箔片端面气膜密封(compliant foil face gas seal,CFFGS)作为一种新型柔性端面气膜密封结构,相较于传统刚性表面的干气密封,具有抗冲击、耐高温、自适应性强等显著优势,在离心压缩机、航空发动机等高速、高温透平机械的转轴密封上具有重大应用前景。

1982年,HESHMAT等[3]提出一种波箔型气体动压推力轴承的设计结构,并在试验中取得了良好的测试效果。此后,学者们又对箔片气体动压推力轴承进行了一系列性能研究和结构改进[4-8]。目前,箔片气体动压推力轴承已广泛应用于工程实际,并在超高速、宽温域工况下表现出显著的性能优势。HESHMAT[9]和AGRAWAL等[10]相继提出将箔片气体动压推力轴承的柔性箔片结构应用于高温透平机械的主轴密封,并设计了由底层波箔和顶层平箔构成柔性支承的柔性箔片柱面密封与端面密封。MUNSON等[11-12]通过对CFFGS进行研究,发现其在高速高温工况下具有良好的适应性和控漏性。HESHMAT等[13-14]将CFFGS应用于飞机空气循环机、新型氢气离心压缩机进行测试,结果表明柔性箔片密封是一种低磨损、低泄漏的高效气膜密封技术。MUNSON[15]在燃气轮机测试平台对CFFGS进行试验研究,结果表明CFFGS在燃气轮机轴端密封上应用表现良好,具有显著的推广应用价值。

具有柔性支承结构的密封在国内研究起步较晚,目前仅有少数学者开展了相关研究。白超斌等[16]基于流固耦合分析方法,对具有柔性支承结构的柱面密封进行了性能分析。赵超越等[17]利用有限元分析软件,分析了鼓泡型支承结构的柱面气膜密封的静态力学性能。

目前国外公开报道的弹性箔片密封研究成果多为工程试验测试,而国内的研究刚刚起步,CFFGS的动态性能尚不明确,但随着透平机械向高速、高温方向发展,特别是在超高速工况下,轴系振动剧烈[18],加之密封环安装偏差所引起的角向偏摆,使得CFFGS难以维持稳态运行。为使CFFGS的设计更符合超高速工况的应用实际,需建立CFFGS动态性能预测模型,进一步开展密封动态特性研究。

目前,小扰动法计算因速度快而被广泛应用于密封动态特性研究[18-20]。它是通过在润滑膜厚上施加一定频率的小膜厚扰动,进而计算膜厚小扰动下的气膜动态刚度与阻尼[21],实现密封动态特性分析。本文基于小扰动法,以新型CFFGS为研究对象,在综合考虑轴向振动及角向偏摆的情况下,推导建立符合CFFGS结构特征的三自由度微扰膜压控制方程,通过数值求解微扰膜压控制方程获得气膜动态特性系数。通过对比研究不同箔片变形力学模型下的动态特性系数的变化规律,分析不同工况及结构参数对CFFGS气膜动态特性系数的影响规律,开展CFFGS结构参数的动力学优化。

1 理论模型

1.1 物理模型

图1a为箔片端面气膜密封(CFFGS)示意图。如图所示,CFFGS的弹性支承结构由底层波箔片和顶层平箔片沿周向均匀布置在密封环外侧,其中平箔片的倾斜区与动环端面形成收敛型间隙,密封环内侧为密封坝。弹性支承结构作为CFFGS的关键部件,通过箔片弹性变形使密封应对工作条件变化能做出适应性调节,在提高密封运转稳定性和自适应性上具有重要作用。

当动环高速运转时,动、静环沿收敛型间隙减小方向相对运动,端面间气体在收敛型间隙内由于受到挤压而产生动压效应,使密封端面被推开并形成一层微米级厚度的润滑气膜。密封高速运转下,动环易发生轴向振动和角向偏摆,造成润滑气膜厚度剧烈变化,而膜厚变化较大往往导致高压介质泄漏和密封端面磨损或撞碎,最终导致密封失效。图1b所示为CFFGS润滑气膜的三自由度微扰模型,在动态特性分析中,气膜被视为具有一定刚度和阻尼的弹簧阻尼系统[18]。

(a)结构示意图

1.2 压力控制方程

假设CFFGS密封端面间为层流、等温的理想气体,忽略温度和压力对气体黏度的影响,同时忽略离心力与惯性力的作用,则柱坐标下的稳态雷诺方程如下:

(1)

式中,p为端面气膜压力;h为端面气膜厚度;r为端面任意一点半径;μ为气体动力黏度;Ω为转轴角速度;θ为端面任意一点周向角度。

为了便于分析,引入量纲一变量如下:

(2)

则量纲一稳态雷诺方程如下:

(3)

式中,P为量纲一气膜压力;pa为大气压力;H为量纲一气膜厚度;hd为楔形高度;R为量纲一半径;ri为密封端面内半径;Λ为压缩数。

采用小扰动法推导获得CFFGS三自由度微扰下量纲一微扰雷诺方程组,在轴向扰动Δz作用下产生的微扰压力Pz=Pzr+iPzi,关于Pzr、Pzi的微扰雷诺方程组如下所示:

2Λγ(KKPPzi-CCPPzr+PziH)=0

(4)

2Λγ(KKPPzr+CCPPzi+PzrH+P)=0

(5)

在角向扰动Δα作用下产生的微扰压力Pα=Pαr+iPαi,关于Pαr、Pαi的微扰雷诺方程组如下所示:

2Λγ(KKPPαi-CCPPαr+PαiH)=0

(6)

2Λγ(KKPPαr+CCPPαi+PαrH+PX)=0

(7)

在角向扰动Δβ作用下产生的微扰压力Pβ=Pβr+iPβi,关于Pβr、Pβi的微扰雷诺方程组如下所示:

2Λγ(KKPPβi-CCPPβr+PβiH)=0

(8)

2Λγ(KKPPβr+CCPPβi+PβrH-PY)=0

(9)

式(4)~式(9)中的KK和CC定义如下:

式中,ro为密封端面外半径;rg为密封坝外半径;Kb为波箔片量纲一轴向变形刚度;Cb为波箔片量纲一结构阻尼;γ为激振频率比。

式(4)~式(10)中各变量定义如下:

式中,σ为激振频率;kb为波箔片单位横向刚度;s为波箔单元长度;cb为波箔片结构阻尼;pz、pα、pβ分别为端面上沿z、x、y轴方向的微扰气膜压力。

1.3 气膜厚度控制方程

1.3.1润滑气膜厚度方程

箔片端面气膜密封的弹性支承结构由多个结构、形状大小分别相同的波箔片和平箔片构成。在稳态且动静环无倾斜条件下,每个箔片表面的润滑气膜厚度分布相同[22]。如图2a所示,为保证动静环端面在密封静止时能够贴合配对,箔片变形前其平箔水平区始终与密封坝齐平,忽略密封动静环表面变形,根据箔片结构及变形特点,建立图2b所示的润滑气膜厚度分布,图中“变形后箔片表面”为箔片发生变形后的润滑气膜厚度分布。

图2中,hin为入口气膜厚度,由楔形高度hd和平衡气膜厚度h0共同决定。根据图2的结构与膜厚分布示意图,CFFGS量纲一稳态气膜厚度方程可表示为[23]

(a)端面几何结构

H=H0+G(r,θ)+U(r,θ)

(10)

式(10)中各变量量纲一形式如下:

式中,g(r,θ)为箔片变形前倾斜区深度;u(r,θ)为箔片变形量;h0为平衡气膜厚度;po为端面外径压力(介质压力pm);β为单个箔片周向角度;b为节距比(倾斜区角度/单个箔片角度)。

在z、x、y三自由度方向上的Δz、Δα、Δβ微扰作用下,扰动气膜厚度方程如下:

H=H0+G(r,θ)+U(r,θ)+H′=

H0+G(r,θ)+U(r,θ)+

(11)

式(11)中各量的量纲一定义如下:

式中,Δz、Δα、Δβ分别为z、x、y方向上的膜厚扰动量;h′为膜厚总扰动量;u′为扰动下箔片变形量。

1.3.2箔片变形力学模型

线性刚度力学模型将箔片等效为刚度为kb的线性弹簧,其变形力学模型如图3a所示,此时箔片变形量与箔片表面作用力成线性关系,箔片变形与箔片表面气膜压力的量纲一关系如下所示[22,24]:

P-Po=KbU

式中,Po为外径量纲一压力;U为量纲一变形量。

刚度-阻尼力学模型将箔片弹性支承结构看作具有刚度、阻尼的弹簧系统,将波箔片支承等效为刚度为kb、结构阻尼为cb的弹簧,同时忽略平箔片的刚度、阻尼、平箔片和波箔片以及波箔片和所在环之间的库仑摩擦,其变形力学模型如图3b所示,此时箔片变形与箔片表面气膜压力的量纲一关系如下所示[25]:

(a)线性刚度力学模型

式中,T为量纲一时间,T=σt,t为时间。

1.4 动态特性系数

量纲一稳态雷诺方程(式(1))和微扰雷诺方程组(式(4)~式(9))的强制性边界条件为

周期性边界条件为

P(θ+2π/N)=P(θ)

Pkj(θ+2π/N)=Pkj(θ)

式中,k为z,α,β;j为r,i;pi为端面内径压力(大气压力pa);N为密封周向箔片数。

在给定的边界条件下联立求解式(1)、式(4)~式(9),获得CFFGS量纲一微扰气膜压力分布,然后通过下式求解量纲一气膜动态特性系数:

式中,下标zz、zx、zy等反映不同扰动气膜力的作用方向。

则有量纲的气膜动态刚度和阻尼系数分别为

利用有限差分法求解稳态、动态雷诺方程,计算流程如图4所示。图中m1、m2分别为周向和径向网格数量,i、j分别表示周向和径向网格点位置,d为求解迭代次数,收敛残差err=1×10-6。

图4 计算流程图

2 结果与讨论

本文CFFGS动态特性系数计算分别采用表1所示的工况及结构参数,计算过程中除被研究参数外,其余参数均保持不变。

表1 CFFGS初始工况和结构参数

2.1 程序正确性验证

2.1.1稳态流场求解验证

箔片端面气膜密封与箔片推力轴承的理论具有相似性,为验证本文几何建模与求解算法的正确性,与文献[26]刚性表面下的轴承气膜承载力数据进行对比,结果如图5a所示。为验证箔片变形求解的正确性,与文献[27]不同箔片柔度下的轴承气膜承载力进行对比,结果如图5b所示。

(a)几何建模与求解算法验证

由图5a和图5b可知,本文的气膜承载力计算结果均与文献值吻合度较高,两者之间的偏差始终在5%以内,验证了本文计算模型和求解程序的正确性。

2.1.2密封动态特性算法验证

当密封受低频扰动时,可近似认为密封处于稳态,即稳态刚度系数与低频扰动下的动态刚度系数近似吻合[28]。因此,本文通过对比低频扰动下CFFGS动态气膜刚度与稳态气膜刚度,验证动态特性求解的正确性。取频率比γ=0.1,计算结果如图6所示。

图6 动态特性算法的正确性验证

图6的结果显示,在低频扰动下,随着转速的提高,CFFGS动态刚度系数与稳态刚度系数变化趋势基本一致,二者最大相对误差为6.4%。高转速下扰动频率增加,动态、稳态刚度差距有所增大。低转速下,动态、稳态刚度良好的吻合度验证了本文动态特性求解程序的准确性。

2.2 动态特性系数算例分析

气膜动态刚度系数和动态阻尼系数是表征气膜动态特性的重要参数[18],干气密封[19,29]和箔片推力轴承[7]的相关研究表明:轴向和角向微扰运动的交叉作用极小。由表2中CFFGS动态特性系数算例可知,动态交叉系数Kzx、Kzy、Kxz、Kyz和Czx、Czy、Cxz、Cyz近似为0,即CFFGS的轴向与角向微扰运动是解耦的,因此可以将CFFGS的三自由度扰动简化为相互独立的轴向微扰振动和角向微扰偏摆。又由于CFFGS的轴对称性,x角向和y角向微扰下的角向动态系数满足关系:Kxx=Kyy、Kxy=-Kyx、Cxx=Cyy、Cxy=-Cyx。为简化分析,本文选取量纲一轴向动态主刚度系数和阻尼系数Kzz、Czz,角向动态主刚度系数和阻尼系数Kxx、Cxx,角向动态交叉刚度系数和阻尼系数Kyx、Cyx作为主要研究系数。其中Kzz、Kxx和Czz、Cxx对提高气膜抗扰能力与加速扰动能量耗散具有重要作用,而Kyx、Cyx是导致气膜振荡与静环失稳的不利因素[7]。

表2 量纲一动态系数算例(刚度-阻尼模型)

2.3 箔片变形力学模型对比分析

文献[5,30]在对箔片推力轴承的稳态性能研究中,箔片变形采用线性刚度力学模型,将箔片等效为刚度为kb的弹簧。本节探究线性刚度力学模型与刚度-阻尼力学模型对CFFGS动态特性系数计算结果的影响差异,对比研究两种变形力学模型下激振频率比对动态特性系数的影响规律,结果如图7所示。由图7a可知,两种力学模型下Kzz、Kxx最大差值均在37%左右;当频率比取0.1~1时,两种变形模型下Kzz、Kxx数值曲线基本吻合;当频率比大于1时,Kzz、Kxx均呈增长趋势,其中线性刚度力学模型下的Kzz、Kxx在频率比达到5后趋于平缓,而刚度-阻尼力学模型下的Kzz、Kxx在频率比为1~100区间内始终保持较高的增长趋势。由图7b发现,两种力学模型下Czz、Cxx、Cyx的变化趋势相同,但刚度-阻尼力学模型下Czz、Cxx的数值始终高于线性刚度力学模型10%左右。结果表明:两种变形力学模型下的动态特性系数计算结果误差较大,而箔片作为弹性支承结构应兼具刚度和阻尼特性,为提高CFFGS动态特性系数的计算准确性,不应忽略箔片的阻尼特性,故下文研究均采用刚度-阻尼模型。

(a)动态刚度系数

2.4 工况参数对气膜动态特性的影响

2.4.1不同介质压力下频率比的影响

由图8不同密封介质压力下频率比对动态特性系数的影响曲线可知,随着频率比γ从0.1增至1000,动态主刚度系数Kzz、Kxx不断增大,动态阻尼系数Czz、Cxx和Cyx持续减小。低频率比下(0.1<γ<1),三种介质压力条件下的动态特性系数受频率比的影响均较小,从气膜刚度角度分析是因为,微扰力在扰动频率小于或远小于密封转动角频率时对气膜的作用较弱,此时动态气膜刚度与稳态气膜刚度较为接近;另外,低频率比下的动态阻尼受介质压力影响较大。当频率比γ在1~100范围内变化时,Kzz、Kxx、Czz、Cxx和Cyx随频率比的增大急剧变化,且介质压力越高变化幅度越大。当频率比γ大于100时,扰动频率极高,振动周期极短,气膜对扰动的迟滞响应使膜厚扰动量很小,因而气膜力基本不受扰动频率影响,等效气膜动态刚度的变化也趋于平缓。

(a)Kzz

综上可知,低频扰动下动态刚度虽小,但较高的动态阻尼能够快速耗散微扰振动的能量,高频扰动下较大的动态刚度能有效维持气膜稳定性,因此CFFGS在各个扰动频率范围的气膜稳定性表现均较为优异。此外,介质压力增大带来的气膜阻尼提高有利于气膜在扰动中更快恢复稳定,同时动态刚度的增大明显提高了气膜的位移阻抗并减小膜厚扰动量,因此,润滑介质压力的增大对于提高CFFGS动态稳定性、抑制自激振动的产生具有显著作用。

2.4.2不同介质压力下转速的影响

在密封介质压力分别为0.3 MPa、0.6 MPa、0.9 MPa条件下,探究2×103~22×103r/min转速范围内动态特性系数的变化规律,结果如图9所示。分析图9可知,随着转速的提高,动态刚度Kzz、Kxx增大,而受高转速下黏性润滑气体被压缩的影响,动态阻尼Czz、Cxx呈减小趋势,且当转速在2×103~4×103r/min内降幅较大,在高速(大于4×103r/min)、超高速(大于14×103r/min)范围内变化趋于缓和。超高速工况下,Kzz、Kxx在介质压力为0.3 MPa时受转速影响小,而在介质压力为0.6 MPa、0.9 MPa时却随转速的提高持续增大;在整个研究转速范围内,介质压力的增大有利于气膜动态阻尼的提高,提高密封抗扰能力。另外,由动态交叉系数曲线可知,高转速条件下介质压力越小Kyx越小,而Cyx受介质压力影响相对较小。

(a)动态刚度系数

上述分析一方面表明,在高速、超高速运行工况所带来的轴系振动加剧风险下,动态主阻尼的减小对维持气膜稳定不利,但此时阻尼对转速变化的敏感度较低,减小趋势较为缓和;与此同时,气膜动态刚度的不断增大对提高气膜抗扰动能力发挥着关键作用,一定程度上弥补了动态阻尼减小导致的密封维稳性能损失,大大降低了气膜厚度剧烈变化的几率。另一方面,动态交叉系数Kyx、Cyx作为导致角向偏摆失稳和加剧轴向扰变程度的负面因素,它们在高转速下数值变化相对稳定,故在一定程度上因转速提高所导致的密封失稳振动不被放大。因此,CFFGS在高速、超高速工况下具备良好的动态运行稳定性,另外,在抑制不稳定交叉系数大幅波动的条件下,适当提高润滑介质压力对提高密封在超高速工况下的动态稳定性具有积极作用。

2.5 结构参数对气膜动态特性的影响

文献[31]对密封瞬态行为的研究表明:当密封受到持续激振时,膜厚振动存在突变峰和周期峰,突变峰越小代表密封适应外界突发或突变激励的能力越强,周期峰越小代表密封维持长期稳定运行的能力越强。因此,当突变峰远大于周期峰时(峰形1),应以主要减小突变峰为优化目标;突变峰和周期峰接近时(峰形2),以双峰均减小作为优化目标;突变峰远小于周期峰时(峰形3),以主要减小周期峰为优化目标。又因气膜动态阻尼和刚度分别对抑制突变峰和周期峰起主导作用,且动态主刚度和阻尼的数值远大于交叉刚度和阻尼,因此针对上述3种扰动峰形,本文综合考虑轴向及角向的动态主刚度和阻尼系数,以最大动态主系数作为优化目标,在不同动态特性系数综合影响需求下确定结构参数优选范围。

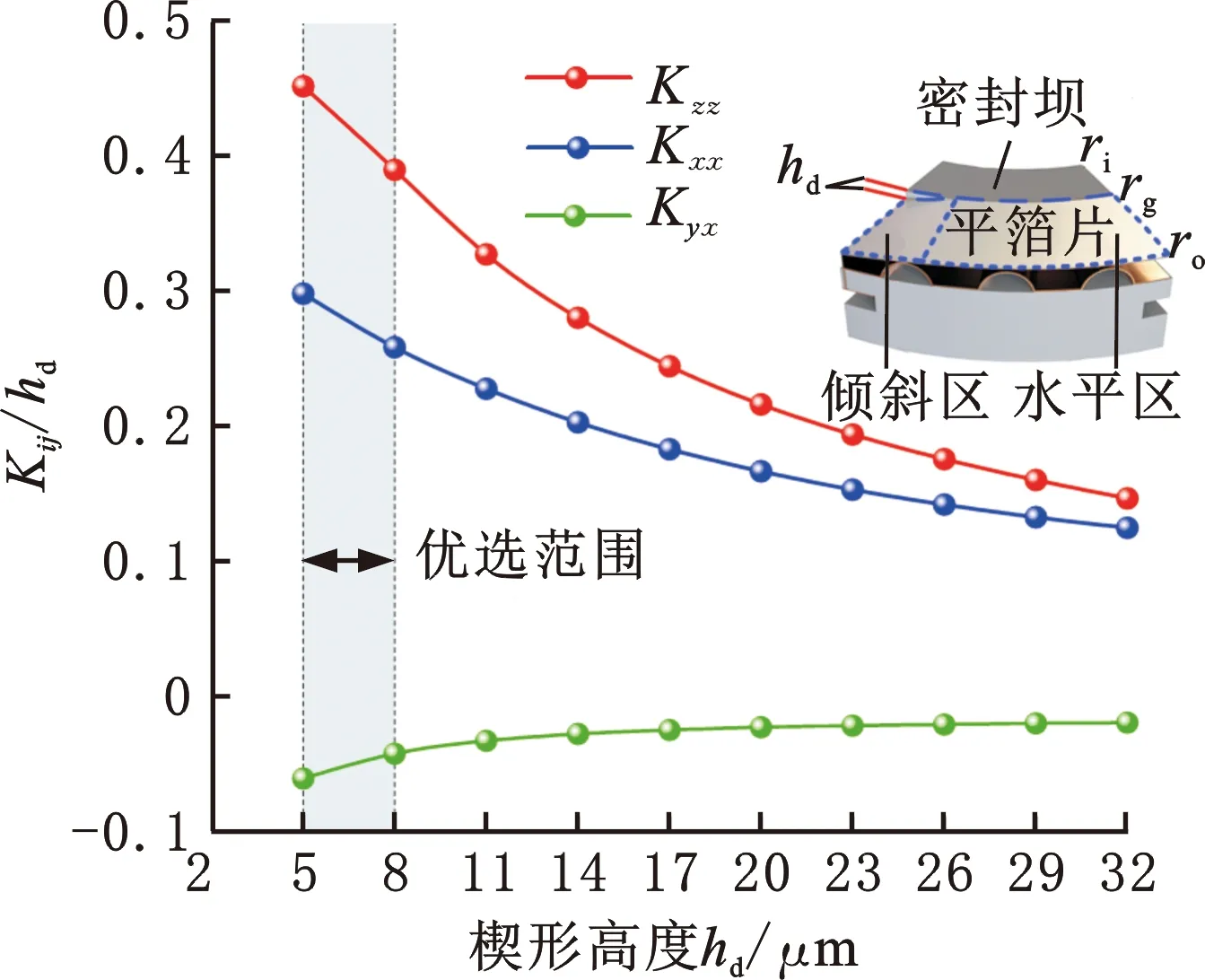

2.5.1楔形高度的影响

楔形高度hd的定义为平箔片倾斜区的最大深度与水平区表面的高度差。当hd取5~32 μm,CFFGS动态特性系数变化如图10所示。由图10可看出,随楔形高度由5 μm增至32 μm,动态主刚度Kzz、Kxx呈现先快后慢地减小的趋势,降幅分别为67%、58%;动态主阻尼Czz、Cxx先快速降低后缓慢增大,在hd取8~14 μm时阻尼表现欠佳。动态交叉系数Kyx、Cyx随楔形高度增大而减小,在hd达到11 μm后变化趋于平缓,密封运转的不稳定诱因变化相对稳定。

(a)动态刚度系

综合上述分析及图10可知,以最大动态主阻尼作为优化目标,当hd取23~32 μm时,对抑制峰形1的突变峰效果较好,密封抗突发或突变激励的能力更强;以最大动态主刚度为优化目标,hd取5~11 μm时,对抑制峰型3的周期峰效果最佳,密封长期稳定运行能力更优;综合考虑动态主刚度和阻尼,hd取5~8 μm时,对抑制峰形2的双峰均有显著作用。综合考虑密封在3种典型扰动峰形下的动态性能表现,楔形高度hd的优选范围为5~8 μm,此时密封综合动态抗扰性能最佳。

2.5.2节距比的影响

定义节距比b为箔片倾斜区与单个箔片的周向角度比值,当b取0.2~0.8时CFFGS动态特性系数变化规律如图11所示。由图11可知,随着节距比由0.2增至0.8,动态主刚度Kzz、Kxx匀速减小,降幅均为26%;而动态交叉刚度Kyx和动态阻尼Czz、Cxx、Cyx基本不受节距比变化的影响,仅在b=0.3时Cxx、Cyx有轻微波动。综上可知,节距比的变化对气膜动态特性系数的影响较小。

(a)动态刚度系数

综合上述分析和图11可知,动态主刚度和阻尼均随节距比的增大而减小,密封在3种扰动峰形下的维稳能力均有所下降,由于动态主刚度降低较为明显,导致密封对周期峰的抑制能力减弱,显著降低了密封长期稳定运行的能力。因此,以最大动态主刚度和阻尼作为优化目标,可知节距比b取0.2~0.4时,密封对于3种扰动峰形的抑制效果更佳,综合动态稳定性较优。

2.5.3箔坝比的影响

定义箔坝比ξ=(ro-rg)/(rg-ri),当ξ取0.5~2.6时CFFGS动态特性系数变化如图12所示。分析图12可知,随箔坝比从0.5变化至2.6,动态主刚度Kzz、Kxx分别减小28%、50%,动态主阻尼Czz、Cxx分别减小90%、74%,动态主稳定性大幅降低;动态交叉刚度Kyx由正值迅速减小至0并在负方向上缓慢增长,最终在ξ>2后趋于平缓,动态交叉刚度Cyx则减小为ξ=0.5时的22%;其中动态主刚度的降低主要受箔片面积增大的影响,箔片可通过变形降低扰动力对气膜的作用强度,使扰动膜厚减小,因而气膜等效动态力更小。

(a)动态刚度系数

综合上述分析和图12可知,动态主刚度和阻尼均随箔坝比的增大显著减小,导致密封抗突变激励及长期维稳能力受限,为保证密封在3种峰形下对突变峰和周期峰均具备优异的抑制效果,以最大动态主刚度和阻尼作为优化目标,可知箔坝比ξ取0.5~1.1时,密封具备优异的抗扰及维稳性能。

2.5.4箔片数的影响

箔片数N取4~12,图13为CFFGS动态特性系数随箔片数的变化曲线。由图13可看出,随着箔片数的增加,动态主刚度Kzz、Kxx分别缓慢减小了10%、14%,动态交叉刚度Kyx基本无变化并始终为负,同样,动态阻尼Czz、Cxx、Cyx随着箔片数的增加稍有波动。

(a)动态刚度系数

根据上述分析和图13可知,随着箔片数的增加,动态主刚度的减小导致密封对峰形3下的周期峰抑制效果减弱,而动态主阻尼波动较小,对峰形1的突变峰影响较小,密封抗突发或突变激励能力基本不受影响。因此,为保证密封在3种扰动峰形下优异的综合稳定性能,以最大动态主刚度和阻尼为综合优化目标,箔片数N应取4~6为宜。

2.5.5箔片柔度系数的影响

定义箔片柔度系数αf=1/Kb,表征箔片的轴向变形能力。图14为柔度系数αf取0.3~1.8时CFFGS动态特性系数变化曲线。由图14可知,随柔度系数的增大,动态主刚度Kzz、Kxx先快速减小后趋于平缓,降幅分别为57%、60%,而动态主阻尼Czz、Cxx和动态交叉系数Kyx、Cyx无明显变化。由图14a动态刚度系数曲线可知,箔片柔度的增大导致气膜动态主刚度大幅减小,密封抑制周期峰的效果随之减弱,气膜抗扰性能显著下降。

(a)动态刚度系数

经分析认为,在箔片与气膜协同变形机制下,随着箔片变形能力增强,箔片通过增大变形量应对微扰力的作用,使膜厚扰动量减小,这意味着气膜抵抗扰动所需的动态力会减小,气膜动态主刚度减小。因此,箔片柔度的增大使自身吸能效果增强,弥补了气膜位移阻抗减小导致的抗扰性能损失,间接保证了润滑膜厚的稳定,这是柔性箔片端面气膜密封相较于刚性表面端面密封的优势所在。所以,仅从气膜动态特性系数无法准确反映箔片柔度与密封系统动态稳定性的复杂关系,下一步需对CFFGS各力学元件的动力学性能进行系统研究,探索实现各力学元件的相容匹配设计。

2.5.6箔片结构阻尼的影响

箔片结构阻尼对CFFGS动态特性系数的影响如图15所示。由图15可知,随着结构阻尼的增大,动态交叉系数Kyx、Cyx基本保持不变,但动态主系数变化明显,其中Kzz、Kxx分别增大了35%、37%,Czz、Cxx先快速增大后趋于变缓并有减小趋势。由分析可知,箔片结构阻尼的增大在保持动态交叉稳定性波动较小的同时提高了动态主稳定性,因此箔片结构阻尼的增大对维持密封动态稳定性具有积极意义。

综合以上分析及图15可知,动态主刚度和阻尼均随箔片结构阻尼的增大而增大,因此以最大动态主刚度和阻尼为优化目标,cb的优选范围为5×107~8×107Pa·s/m,此时,密封在3种典型扰动峰形下抗激振能力和长期运行稳定性更佳。

(a)动态刚度系数

3 结论

(1)CFFGS的气膜动态主刚度与主阻尼在不同微扰频率下维持着动态互补关系,同时随着扰动频率激增,密封运行的不稳定诱因kyx、cyx得到有效抑制,因此,在各个扰动频率下,尤其是高频扰动下,CFFGS的气膜稳定性较高,动态维稳性能优异。

(2)随密封转速增至高速、超高速,端面动压效应的增强大幅提高了气膜动态刚度,有效弥补了动态阻尼减小导致的气膜抗扰性能损失,使得润滑膜厚激变几率降低,同时,高速工况下动态交叉刚度与阻尼的缓慢变化趋势,一定程度上抑制了气膜失稳的可能性,这表明CFFGS在面临高速、超高速运行引起的轴系激振时,具有稳定的动态抗扰性能。

(3)在本文频率比、转速研究范围内,在保证角向交叉稳定性的同时,适当提高润滑介质压力能够显著提高气膜位移阻抗与扰动能量阻滞能力,对于加强密封提稳、抗振性能具有积极作用。

(4)在本文研究参数下,为保证密封在3种典型扰动峰形下兼具优异的综合动态抗扰性能,以最大动态主刚度和阻尼为综合优化目标,确定了结构参数的优选范围:楔形高度hd取5~8 μm,节距比b取0.2~0.4,箔坝比ξ取0.5~1.1,箔片数N取4~6,箔片结构阻尼cb取5×107~8×107Pa·s/m。